运用现代化管理方法降低1.0M/a重油催化裂化装置能耗

周石磊(中科(广东)炼化有限公司, 广东 湛江 524002)

运用现代化管理方法降低1.0M/a重油催化裂化装置能耗

周石磊(中科(广东)炼化有限公司, 广东 湛江 524002)

通过运用企业现代化管理方法,结合技术改造和优化操作,对中国石化股份有限公司茂名分公司1.0M/a重油催化裂化装置挖潜增效。

现代化管理方法;催化裂化;能耗;优化;长周期

近年来,我国炼油企业的节能工作取得了很大的成绩,主要工艺装置的能耗大大降低。但整体来看,我国炼厂加工单位原油的能耗比国外高出不少,主要原因是各工艺装置间及其与这些系统间缺乏能量系统综合利用,缺乏对系统匹配的能量总体优化利用的考虑。催化裂化装置是炼油厂的耗能大户,其能耗高低对炼厂的节能管理影响很大。随着原油的重质化、劣质化日益加剧,以及国家对节能减排工作要求提高,重油催化装置的节能降耗面临巨大挑战。

1 生产状况

表1 装置历年生产状况表

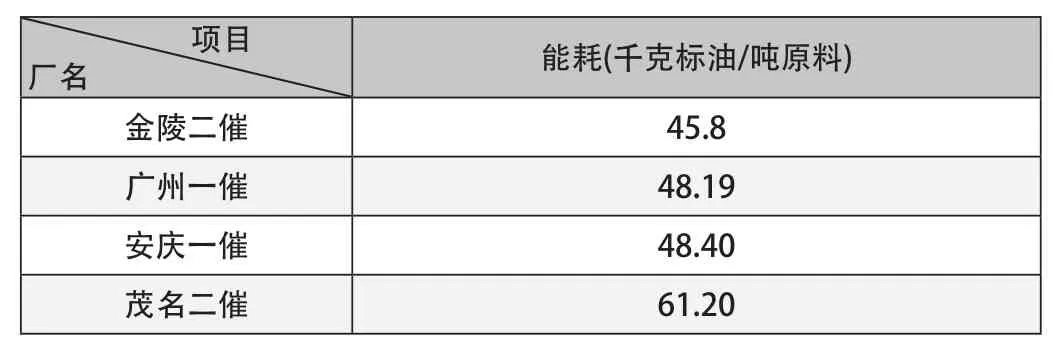

表2 国内同类装置2008年生产状况表

从表1和表2可以看出二催化与同行业先进单位的差距较大。

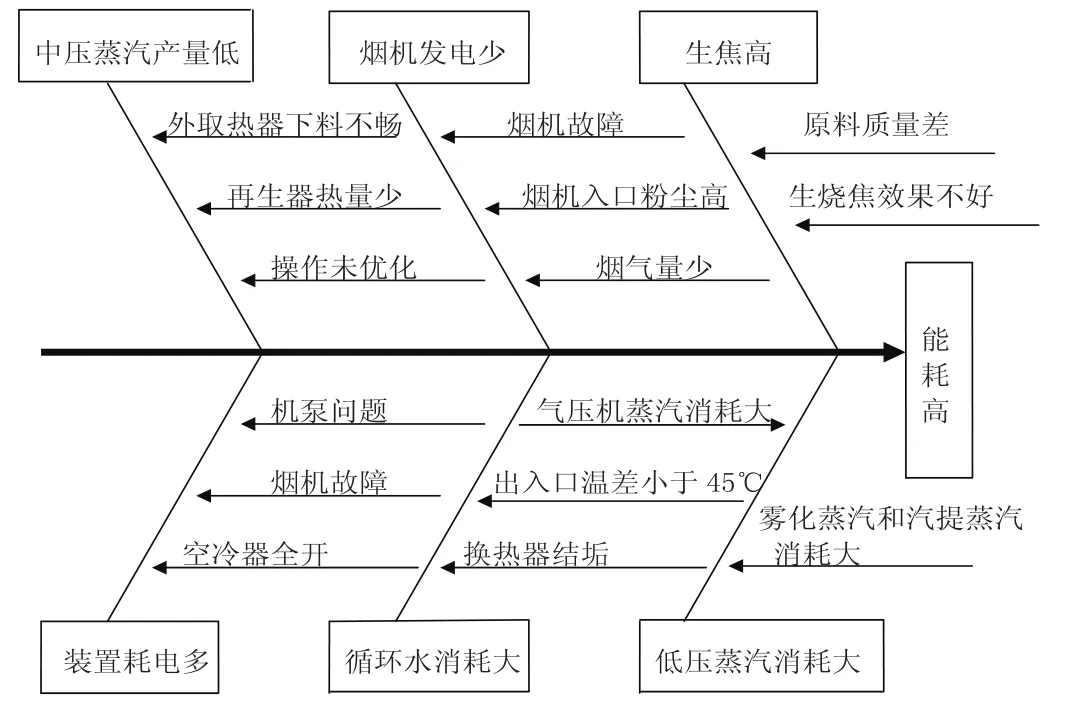

通过定性分析,我们找出了影响装置能耗的主要因素,并画出了因果图:

图1 装置能耗高因果图

经过分析和论证认为:通过运用企业现代化管理方法,结合技术改造和优化操作,1.0M/a重油催化裂化装置的能耗仍有潜力可挖。以因果图为工具,对装置能耗的影响因数作定性分析,在此基础上依据系统工程原理建立装置能耗层次分析模型,进行定量分析,根据定量分析结果确定奋斗目标,同时制定各种措施并确定它们的投入配比,从而确保目标的实现。

2 节能管理的技术措施

对各种设备、过程进行研究分析,制定相应管理措施,达到减少水、电、蒸汽消耗,降低装置能耗、加工费用的目的。

2.1 节电方面

(1)提高二催化烟机效率及同步运行率

①提高操作水平,保持反再系统操作平稳。要求操作人员定期向再生器加入一定量的助燃剂,减少二次燃烧。避免操作、原料性质出现较大波动,造成再生器超温。发现烟机工艺参数出现异常,及时关小或关闭烟机入口蝶阀,待工艺条件恢复正常后,再开回原状态,有效地保证了烟机的正常运行。

②控制烟机入口粉尘浓度。通过控制好再生器流化状态,维护好临界喷嘴、烟气粉尘检测仪,定期回收三旋细粉等手段,有效地控制烟机入口粉尘浓度,确保烟气轮机的安稳运行。

(2)装置备用机组(风机、气压机),润滑油油运原来为24小时开电泵运行,经过分析研究,机组备用状态下,润滑油流量可以降低或间隔供油。故对备用机组油运进行重新调整,同时检查个用油点情况。

(3)二催化装置分馏塔顶油气配置了10台空气冷却器。在满足富气冷后温度要求情况下,根据装置处理量变化、冬季昼夜气温变化,在确保水冷器冷后温度在42~45℃范围内的前提下,停用或增开空冷201电机台数,每日晚20:00时停用,次日8:00时增开,以此节约用电。

2.2 节水方面

(1)新鲜水:装置新鲜水使用点主要有油浆冷却器、机泵冷却水、油浆采样器、锅炉水蒸汽采样冷却器、滑阀润滑油冷却器、水封罐。

①通过技术改造,增设管道增压泵,用循环水替代装置机泵冷却水、各采样冷却器、滑阀润滑油冷却器用新鲜水,回水返回循环水出装置管线。

②油浆冷却器冷却水改用净化水车间边沟水净化装置回用水,替代新鲜水。

(文章题目:运用现代化管理方法降低1.0M/a重油催化裂化装置能耗)

(2)循环水:根据生产方案的不同,在汽油、液化气收率大幅上升,低温位热量增多,循环水总量比改造前增多。但通过对不同生产方案下循环水使用情况进行分析研究,在节约循环水工作上,仍有潜力可挖。

①二催化装置配置有两台离心式(两段)气压机,由凝汽式低压透平驱动,平时一开一备。

③当冷却器冷却效果下降较明显时,对冷却器管束进行在线化学清洗,保证冷却器冷却效果。

2.3 节汽方面

(1)建立健全疏水器管理台帐,更新部分疏水效果差的疏水器。主动联系保运单位,每月对所有疏水器进行检测一次,对检测出存在问题的疏水器,及时进行维护,确保疏水效果,减少蒸汽泄漏。

(2)加强对中低压蒸汽管线保温完好情况的检查,对保温材料破损或表面温度偏高的部分进行更换,以减小热量损失。

(3)优化操作,节约工艺、机组用汽。

①根据处理量任务大小、原料油性质变化,及时调节进料雾化蒸汽用量,汽提蒸汽用量。

②装置气压机转速、反飞动气体流量调节阀都是手动控制,转速恒定时,反飞动气体流量大小对透平用汽量有较大影响。

(4)抓好二催化装置锅炉的平稳运行,多产蒸汽。

加强锅炉的吹灰,降低排烟温度,提高锅炉产汽量。二催化锅炉排烟温度一般控制在180℃左右。

(5)二催化投用专线非净化风管线,作为外取热器、二密流化风,停下增压机。调整再生器、外取热器操作,将外取热器产汽量提高至75t/h左右,烧焦风量增加90m3/min左右,产汽量提高约6t/h。

2.4 确保催化装置长周期,避免切断进料或停工方面

(1)闷床工艺

闷床工艺是一种特殊的工艺处理方法。在处理主风机组故障、设备漏点处理、“四停”时非常有用。通过技术攻关,在辅助燃烧炉大瓦斯管线上接入非净化风管线,闷床操作时,投用该流程,引非净化风进入再生器,保持器内催化剂处于松动状态,恢复流化时非常快。使用闷床工艺可避免不必要的非计划停工。

(2)不切断进料处理油浆泵故障或管线穿漏

油浆泵是关键机泵,遇上油浆泵同时故障,或油浆泵预热管线、阀门被磨穿的情况,按常规处理方法需要切断进料进行处理。车间大胆探索,降低处理量生产,增加分馏塔其它各段回流的取热,防止冲塔,确保产品合格。另外,在塔底接出专线抽油浆外排,防止催化剂沉积,保证塔底液面正常。

(3)不切断进料处理粗汽油泵故障

粗汽油泵是将粗汽油送至吸收塔作吸收剂,也是控制分馏塔顶油气分离器液面,防止汽油满至气压机的关键机泵,两台粗汽油泵同时故障时,按常规处理也需要切断进料。车间创新处理方法是,装置降量生产,同时减少反应、分馏塔用汽,降低汽油、污水流量,将粗汽油与污水一起送至瓦斯放空罐,通过污油泵将粗汽油送至不合格罐,为机泵抢修赢得时间。

3 结语

2009年二催化装置获得中石化集团公司催化裂化装置达标竞赛自身进步最快奖,由2008年排名26名到2009年排名13名,前进了13名。