汽车用铝合金/高强钢异种材料电阻点焊过程数值模拟

蔡 军,梅秀山,蔡 峰

(1.济宁职业技术学院,山东济宁272037;2.山东宁大钢构有限公司,山东济宁272100)

汽车用铝合金/高强钢异种材料电阻点焊过程数值模拟

蔡 军1,梅秀山1,蔡 峰2

(1.济宁职业技术学院,山东济宁272037;2.山东宁大钢构有限公司,山东济宁272100)

基于ANSYS有限元软件,对H220YD钢板/6008-T66铝合金异种材料电阻点焊过程进行模拟,研究预压和焊接阶段的压力和温度分布。结果表明,在预压阶段,随着到对称中心距离的增加,铝合金/电极接触界面压力先逐渐减小,在接触边缘附近迅速增大,达最大值后又迅速减小,铝合金/电极界面和铝合金/高强钢界面压力则是先略微升高后逐渐下降;随着电极压力的增加,接触半径逐渐增大,当电极压力大于3.5 kN时,接触半径和界面压力趋于稳定;在焊接阶段,界面温度随通电时间增加逐渐升高,熔核尺寸逐渐增加,峰值温度随着焊接电流的增加而升高。

异种材料;电阻点焊;数值模拟

0 前言

1 有限元模型建立

1.1 材料及焊接工艺

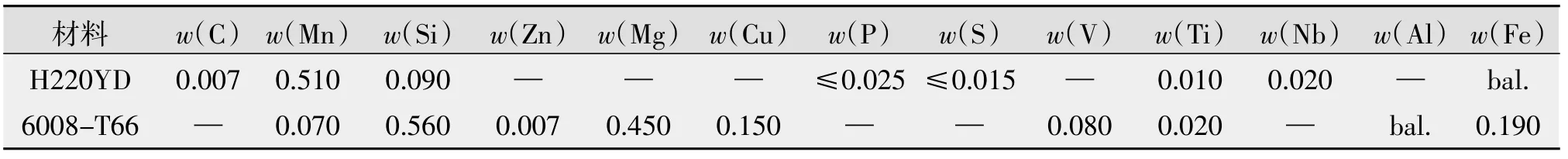

试验材料为H220YD高强钢板和6008-T66铝合金板,厚度分别为1 mm和1.5 mm,屈服强度分别为260MPa、275MPa,抗拉强度分别为410MPa、315 MPa,伸长率分别为32%和13%,化学成分如表1所示。

表1 试验材料化学成分Tab.1 Chem ical composition of testmaterials%

将试验材料加工成尺寸100mm×20mm的焊接试板,点焊设备采用中频点焊机,上下电极分别采用不同的电极帽,高强钢一侧采用圆形平端面电极,端面直径φ10 mm,铝合金一侧采用球形端面电极,球面半径R=35mm,电极材料均为Cr-Zr-Cu。铝合金板焊前先用SiC砂纸打磨清理表面氧化膜,然后用酒精清洗焊接试板以去除表面油污。参考焊接工艺参数如下:预压阶段——电极压力3.5 kN、预压保持时间400 ms;焊接阶段——电极压力3.5 kN、焊接电流22 kA、焊接时间300ms。

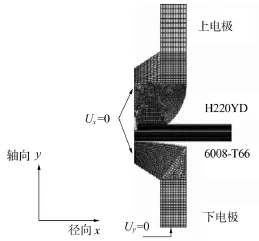

1.2 有限元模型

根据实际材料尺寸建立铝合金/高强钢点焊模型,考虑到模型的对称性,只取1/2进行分析,所建立的有限元网格模型如图1所示。焊点区域由于温度梯度和应力应变较大,取较小单元尺寸,最小网格尺寸0.25mm;热影响区建立过渡网格,最小网格尺寸1 mm,网格尺寸逐渐粗化,最大网格尺寸4mm,热力偶合分析采用单元类型为PLANE67。

图1 电阻点焊模拟有限元模型Fig.1 FE model of the resistance spotwelding

对有限元模型施加边界条件。

(1)换热边界条件:环境温度25℃,钢板及电极初始温度25℃,循环冷却水温度25℃,流量3L/min,冷却水换热系数3 800W·m-2·℃-1,材料表面与空气的换热系数如图2所示,中心对称面为绝热面。

基于此,本研究通过实地与网上两种形式对居民厕纸使用后的处理方式进行调查,并根据调查结果进行统计分析,了解人们对厕纸的处理习惯及厕纸处置现状.为探究两种方式对环境的影响,采用实验室模拟的方式,测定厕纸置于水中后不同时间产生的化学需氧量(COD)、悬浮物(SS)、氨氮、五天生化需氧量(BOD5),得到厕纸进入下水道对污水处理厂的污染物贡献值;另一方面为了分析将厕纸作为固废处理会对环境产生怎样的污染情况,采用客观的统计数据和科学的研究实验,最后通过分析结果与实验监测等得出的数据作为依据,正确地回答了“如何处理厕纸更符合节能环保理念”的问题.

(2)力学边界条件:固定下电极下端面轴向位移(Uy=0),固定对称中心面上径向位移(Ux=0)。

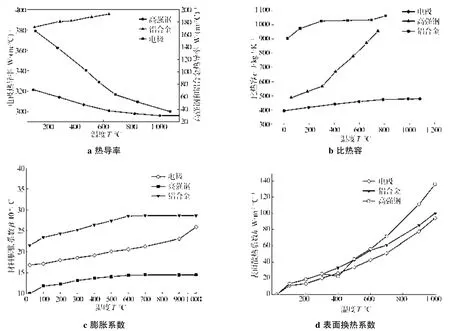

1.3 材料性能参数

建立电阻点焊数值模型需要不同温度的材料性能参数,如用于温度场模拟的密度、比热容、表面换热系数、热导率等热物理性能参数,用于应力应变模拟的屈服强度、弹性模量、硬化模量和泊松比等力学性能参数。室温条件下试验材料及电极的性能参数如下:

(1)铜电极:密度8 700 kg/m3,泊松比0.35,屈服强度230MPa,弹性模量130 GPa,应变硬化模量570MPa。

(2)铝合金:密度2 900kg/m3,泊松比0.33,屈服强度280MPa,弹性模量71GPa,应变硬化模量350MPa。

(3)高强钢:密度7 800 kg/m3,泊松比0.288,屈服强度275MPa,弹性模量130 GPa,应变硬化模量4 000 MPa,高温条件下性能参数如图2所示。

图2 材料性能随温度变化Tab.2 Dependence ofmaterial propertiesw ith tem perature

2 焊接过程模拟结果及分析

2.1 预压阶段模拟结果

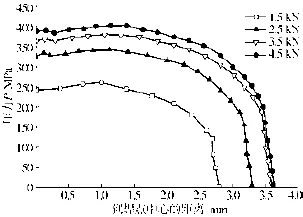

图3为预压阶段在电极压力3.5 kN、预压保持时间400 ms条件下,电极与工件界面及工件与工件接触界面的压力分布。由图3可知,随着到对称中心距离的增加,铝合金/电极界面压力先缓慢降低后升高,至距离对称中心约3 mm时压力达最大值为407 MPa,随后压力值迅速减小;铝合金/电极界面和铝合金/高强钢界面压力先缓慢增加,当距离对称中心约1.5mm时,压力出现最大值,分别为381MPa和373MPa,随后快速降低。电极与铝合金接触半径为3.4 mm,电极与高强钢接触半径为4.7 mm,高强钢与铝合金接触半径为3.6mm。

图4为压力保持时间固定为400ms,施加不同电极压力对铝合金/高强钢接触界面压力分布和接触半径的影响。由图4可知,随着到对称中心距离的增加,铝合金/高强钢接触界面压力在四种不同电极压力条件下的变化规律较为一致,均是先缓慢增加,然后压力迅速减小,最大压力出现在离对称中心约1 mm处;当电极预压压力由1.5 kN增加到4.5 kN的过程中,接触界面压压力和接触半径均逐渐增大,但当电极压力达3.5 kN以上时,界面压力增幅减小,接触半径逐渐趋于稳定。

2.2 焊接阶段模拟结果

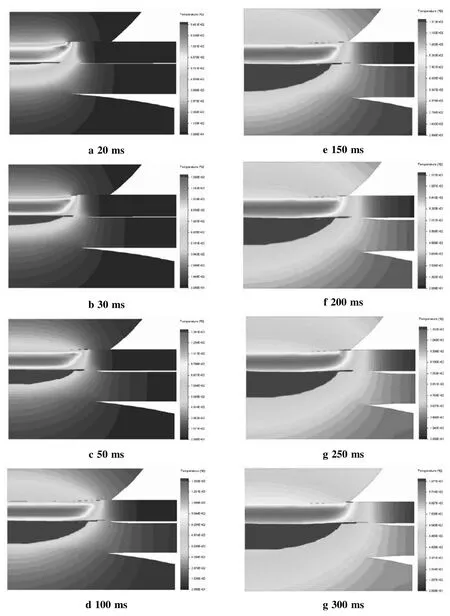

对参考焊接工艺参数下焊接阶段不同时刻温度场分布进行模拟,结果如图5所示。由图5可知,当通电时间t=20ms时,随着电阻热的产生,铝合金/高强钢界面温度迅速上升,最高温度954℃,在界面中心处温度达到铝合金固相线温度,有少量铝合金熔化;在30~50ms时间内,随着通电时间增加,铝合金/高强钢界面温度逐渐升高,铝合金熔化越来越多;当t=100 ms以上时,工件上峰值温度稳定在约1 390℃,如图5c、图5d所示,其原因是虽然继续保持通电,但工件也出现了轻微的变形,产生了一定的压痕,工件与电极接触面增大,散热增多,因此温度并没有继续升高;随着通电时间继续增加,变形量进一步增大,散热条件进一步改善,工件内部温度略有下降,熔核尺寸则继续增加,如图5e、图5f、图5g所示;当t=300 ms时,焊接通电过程结束,熔核尺寸达最大值为9.7mm,工件压痕深度0.33mm。

图3 预压阶段界面压力分布Fig.3 Interface stress distribution at preloading stage

图4 电极压力对铝合金/高强钢界面压力分布和接触半径分的影响Fig.4 Influence of electrode pressure on the stress distribution and contact radius at alum inum alloy and high strength steel interface

图6为不同焊接电流和通电时间条件下铝合金/高强钢接触界面中心处焊接热循环变化情况。由图6可知,当通电时间固定为300ms时,当焊接电流从18 kA增加到25 kA的过程中,接触面中心处峰值温度升高,高温持续时间延长;当焊接电流固定为22 kA时,随着通电时间由150 ms增加到400 ms的过程中,接触面中心处峰值温度几乎不变,但高温持续时间延长。

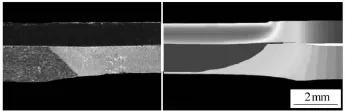

2.3 熔核形貌模拟结果验证

参考焊接工艺参数下熔核形貌模拟结果与试验结果对比情况如图7所示。由图7可知,模拟的熔核尺寸为9.7mm,实测的熔核尺寸为10.1mm,模拟结果与实测结果基本吻合,表明所建立的数值模型可用于铝合金-高强钢电阻点焊热力过程研究。

3 结论

(1)在预压阶段,随着到对称中心距离增加,铝合金/电极接触界面压力先逐渐减小,在接触边缘附近迅速增大,达最大值后又迅速减小;铝合金/电极界面和铝合金/高强钢界面压力先缓慢增加后逐渐降低。

(2)在预压阶段,随着电极压力的增加,接触界面压力值和接触半径均增加,当电极压力大于3.5 kN时,压力增幅减小,接触半径趋于稳定。

(3)在焊接阶段,界面温度随通电时间增加逐渐升高,当通电时间大于100ms以上时,工件上峰值温度先稳定在1 390℃,随后略有降低,而熔核尺寸逐渐增加。

(4)随着焊接电流的增加,接触面中心处峰值温度升高,高温持续时间延长;随着通电时间增加,峰值温度几乎不变,但高温持续时间增加。

[1]姚付彬.CR590T/340YDP镀锌钢板点焊接头组织和性能的研究[D].长春:吉林大学,2011.

[2]王宏雁,陈君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.

[3]PfestorfM.Manufacturingofhigh strength steeland aluminum for amixed materialbody in white[J].Advanced Materials Research,2005(6-8):109-124.

[4]SENUMA T.Physicalmetallurgy of Iron and modern high strength steel sheets[J].ISIJ International,2001,41(6):520-532.

[5]Schubert E,Klassen M,Zerner I,etal.Light-weightstructures produced by laser beam joining for future applications in automobile and aerospace industry[J].Journal of Materials Processing Technology,2001,115(1):2-8.

图5 焊接阶段不同时刻温度场分布Fig.5 Temperature field of different time atwelding stage

[6]Mathieu A,Shabadi R,Deschamps A,et al.Dissimilar material joining using laser(aluminum to steel using zinc-based filler wire)[J].Optics&Laser Technology,2007,39(3):652-661.

[7]阴丽华,罗道宝.焊接电流对汽车用双相钢板电阻点焊接头组织和性能的影响[J].热加工工艺,2014,43(5):211-212.

[8]Alberga H,Berglund D.Comparison ofplastic,viscoplastic,and creep modelswhenmodelingwelding and stress relief heat treatment[J].Comput.Methods Appl.Mech.Engrg.,2003(192):5189-5208.

Numerical simulation of the resistance spot welding process of alum inum alloy and high-strength steel dissim ilar materials for automobile

CAIJun1,MEIXiushan1,CAIFeng2

(1.Ji'ning Polytechnic,Ji'ning 272037,China;2.Shandong Ningda Steel Co.,Ltd.,Ji'ning 272100,China)

Based on the ANSYS finite element software,the resistance spotwelding process of the H220YD steel sheet and 6008-T66 aluminum alloy dissimilar materials is simulated,and the temperature and stress distribution at squeeze and welding stages are studied.The results show that at squeeze stage,with the increase of the distance to the center line,the pressure at aluminum alloy/ electrode interface first decreases slowly,then increases rapidly near the tip edge,and quickly reduces after the maximum stress is reached;the pressure at aluminum alloy/electrode interface and aluminum alloy/high-strength steel interface first increase slightly and then decrease gradually;the contact radius increases gradually as the electrode pressure increases,when the electrode pressure is larger than 3.5 kN,the interface pressure and the contact radius stabilize.During welding process,interface temperature gradually increaseswith weld time,the nugget size continues to increase,and the peak temperature increases as the welding current increases.

dissimilarmaterial;resistance spotwelding;numerical simulation

图6 工艺参数对熔核中心焊接热循环的影响Fig.6 Influence of procedure parameters on nugget center thermal cycle

图7 试验熔核(左)与模拟熔核(右)形貌对比Fig.7 Com parison ofmeasured(left)and modeling(right)nuggetmorphology

TG453+.9

A

1001-2303(2015)07-0013-06

10.7512/j.issn.1001-2303.2015.07.04

2015-03-13;

2015-04-11

蔡军(1977—),男,山东济宁人,讲师,学士,主要从事车辆工程、汽车运用方面的教研工作。