TKY管节点焊缝超声相控阵的计算机辅助检测

刘顺清

(唐山工业职业技术学院,河北唐山063020)

TKY管节点焊缝超声相控阵的计算机辅助检测

刘顺清

(唐山工业职业技术学院,河北唐山063020)

针对TKY管节点焊缝缺陷不易识别、定位难度大等问题,采用几何作图法建立了TKY管节点焊缝接头模型,确定相控阵声束线。在此基础上,通过采用计算机辅助技术手段,有效降低了TKY管节点焊缝超声相控阵扇形扫查时的检测盲区,实现了声束覆盖焊接接头范围的可视化,开展相应的计算机辅助检测实验。分析表明,采用超声相控阵的计算机辅助检测能快速识别和定位焊缝缺陷,显著提高检测效率和缺陷检出率。

TKY管节点;超声相控阵;焊缝检测;计算机辅助;缺陷定位

0 前言

在以钢结构为主的桥梁、建筑、海洋平台上,大量使用管节点作为主要或非主要的承载结构,综合性能较为优越的TKY管节点更是应用广泛,是钢网结构普遍采用的结构形式之一。由于TKY管节点空间的结构形式较为复杂,且在某些应用场合对其焊接质量的要求较高,然而目前对其焊缝的检测存在缺陷定位方法及步骤复杂、人为干扰误差大、效率较低以及声束难以完全覆盖等诸多问题,因此采用一种新型的焊缝检测方法用于解决上述TKY管节点焊缝检测中遇到的问题成为必要。超声相控阵检测技术是20世纪80年代新兴起的一种无损检测技术,与常规的超声检测技术相比,具有灵敏度高、响应快、可靠灵活及直观等特点,因而在联轴节电子束焊、海洋敷管环及海洋平台结构管节点等焊缝检测方面得到了很好的应用[1-3],尤其是在TKY管接点焊缝检测上用于解决缺陷定位难等问题方面取得了很好的效果[4]。随着计算机辅助技术的不断发展以及超声成像技术的不断成熟,微机辅助检测也逐渐作为超声相控阵检测技术的一种辅助手段[5],更为精准地检测TKY管节点焊缝。

本研究采用计算机辅助检测和超声相控阵焊缝检测技术手段,通过建立TKY管节点焊缝接头模型和确定相控阵声束线,对TKY管节点焊缝检测盲区以及缺陷定位难等问题进行了研究与实验分析。

1 TKY管节点焊缝接头模型建立及相控阵声束线确定

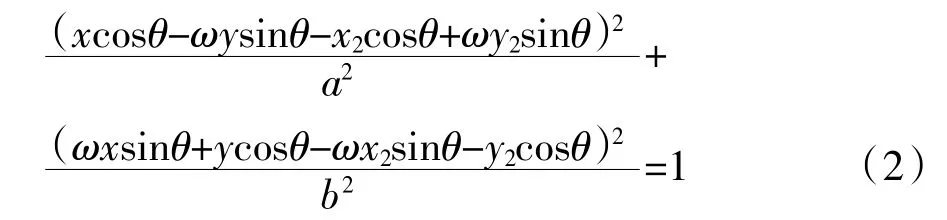

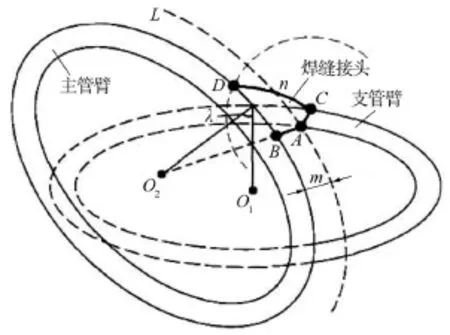

TKY管节点焊缝接头处于主管与支管坡口两者相互连接的部位,其焊缝接头模型见图1。d为TKY管节点焊缝的宽度,s为焊缝根部的间隙,O1和O2分别为支管和主管椭圆的中心点,θ为两椭圆短轴间的夹角,将支管椭圆中心点O1作为坐标原点,并以支管椭圆的长轴和短轴分别为x轴和y轴建立xO1y平面直角坐标系,可得TKY管节点支管椭圆方程为

式中a和b分别为支管椭圆的长轴和短轴。

而TKY管节点主管椭圆方程则可在支管椭圆方程的基础上经坐标变换得到

式中ω为主管椭圆的旋转系数,可根据椭圆不同的旋转方式分别取+1或-1;x2、y2分别为主管椭圆中心O2在直角坐标系的横纵坐标。

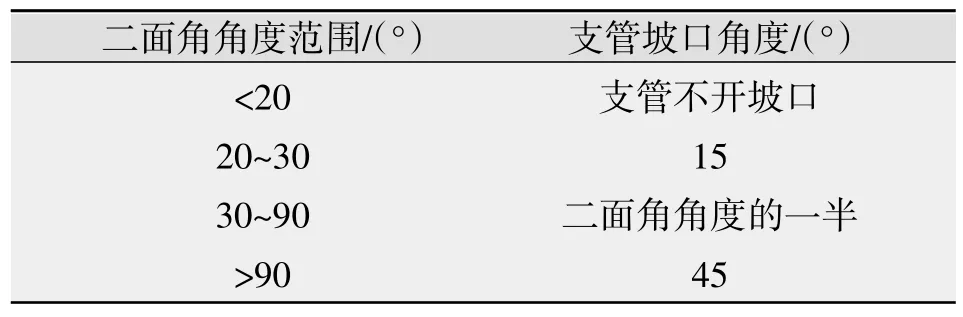

通过作图法确定TKY管节点焊缝间隙位置。以椭圆中心点O2为中心,作平行于主管臂的椭圆曲线S,该曲线与支管臂交于点B,连接O2A与主管臂交于点A,线段AB即为所求。根据API标准确定TKY管节点焊缝支管的坡口角度见表1,即图1中的直线段BC与椭圆曲线S在B点的切线夹角,根据图1所示的几何关系可确定C点的具体坐标。同样,通过二分查找法可确定以C点为圆心、d为半径的圆与主管臂的交点D的坐标。确定点A、B、C、D坐标后进行连接,线段AB、BC为直线,CD为曲线,至此TKY管节点焊缝接头模型建立。

图1 TKY管节点焊缝接头模型

表1 TKY管节点焊缝的坡口角度

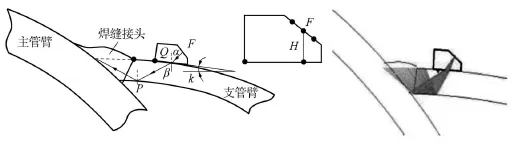

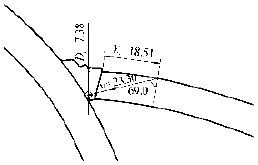

在利用超声相控阵检测TKY管节点焊缝时,为了更好模拟相控阵声束对TKY管节点焊缝横截面的覆盖程度,需在支管外壁上对相控阵探头进行固定,声束入射焊缝接头及声束覆盖效果如图2所示。

图2 声束入射焊缝接头及声束覆盖效果

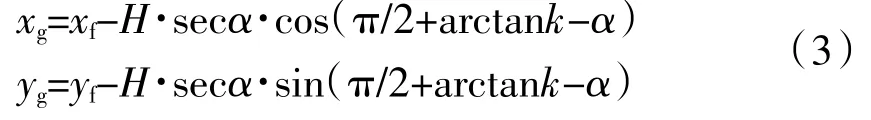

将坐标F(xf,yf)作为相控阵阵元所在位置,H和 k分别为相控阵阵元到探头底部的高度和探头底面直线的斜率,α和β分别为声束的入射角和进入支管臂的折射角,两者满足折射定律。根据图2中的几何关系,可确定相控阵声束的入射点Q(xg,yg)为

图2中,点P为相控阵声束与支管内壁的交点,其坐标可通过联立支管内壁椭圆方程与声束直线方程得到,同时根据折射定律,声束的反射线与入射线关于P点的法线对称,因而其反射线方程也可确定。为了能更好地拟合TKY管节点焊缝,可适当修正上述模型,并将修正后的参数作为默认的标准参数。

2 焊缝超声相控阵检测的计算机辅助

常规的超声检测在对TKY管节点进行焊缝检测时存在盲区较大的缺陷,而超声相控阵技术的扇形扫查在降低焊缝检测的盲区方面优势独特,但其覆盖范围不具备可视化的特点,若仅依据现场检测人员经验来确定扇扫范围,不利于TKY管节点焊缝管检测。采用计算机辅助则可在上述分析基础上,计算相控阵声束的范围,从而对声束覆盖的焊接接头范围实现实时可视化。

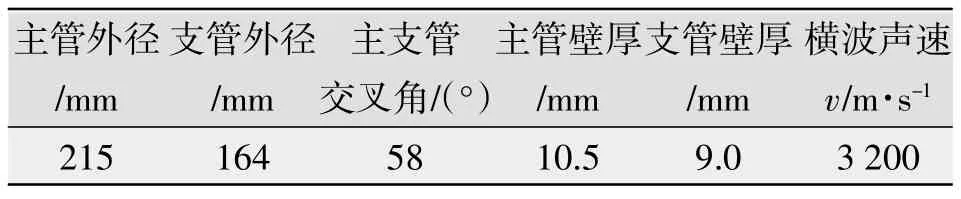

本研究计算机辅助检测焊缝相控阵实验采用的TKY管节点是Q235钢管的Y形管节点,主要参数见表2,用于Y形管节点焊缝检测实验的超声相控阵基本参数见表3,最大偏转标称值范围25°~65°。

表2 Y形管节点的主要参数

表3 用于Y形管节点焊缝检测实验的超声相控阵基本参数

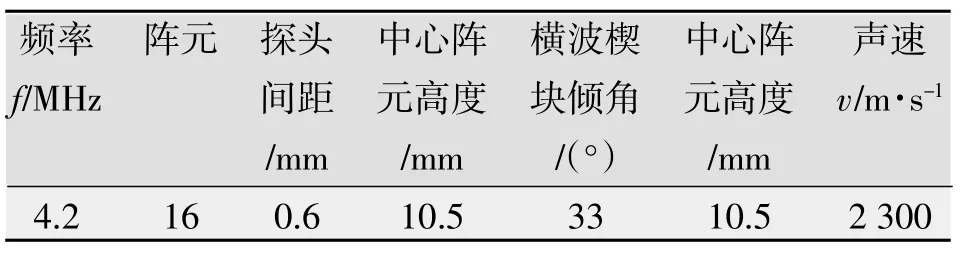

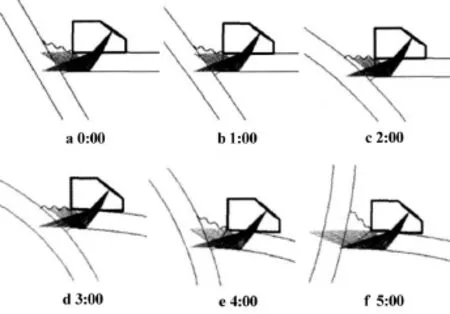

下面以钟表的整点刻度为参考将管节点的支管外壁等分成12份,其中,0点位置和6点位置分别为管节点的脚趾和脚跟位置,各钟点位置标定后沿与轴向平行的方向适当延长标线,其结构分区的实物如图3所示。同时,运行计算机辅助编制的相控阵声束覆盖程序,通过精确调节探头位置以获取最佳的管节点焊缝接头声束覆盖范围,其0点~5点刻度处的焊缝截面声束覆盖效果如图4所示。

图3 管节点焊缝结构分区实物

由图4可知,当管节点焊缝边缘与相控阵探头相贴合时覆盖的焊缝区域最大,此时相控阵扇扫的角度范围为30°~65°。因此,可将此范围作为超声相控阵设备扇扫的最大偏转标称值范围,并将相控阵探头与管节点焊缝边缘进行扇扫即可保证在进行管节点焊缝检测时满足盲区最小要求。

图4 焊缝截面声束覆盖效果

3 计算机辅助检测实验结果及分析

进行计算机辅助焊缝超声相控阵检测的管节点结构回波可分为内壁、根部和焊道回波三种,通过检测在焊接过程中焊缝产生的自然缺陷则可定位焊缝中的缺陷,因而将两者作为计算机辅助检测实验的定位对象用于识别和定位管节点焊缝缺陷。

3.1 缺陷信号识别

在计算机辅助管节点焊缝超声相控阵检测过程中,为避免相控阵声束在主管内壁产生的反射回波干扰焊缝缺陷的识别和定位,在焊缝检测时要对主管内壁产生的反射回波加以识别。选取两组在检测实验过程中采集到的主管内壁反射回波反射点的位置数据如表4所示。

表4 主管内壁反射回波反射点的位置数据

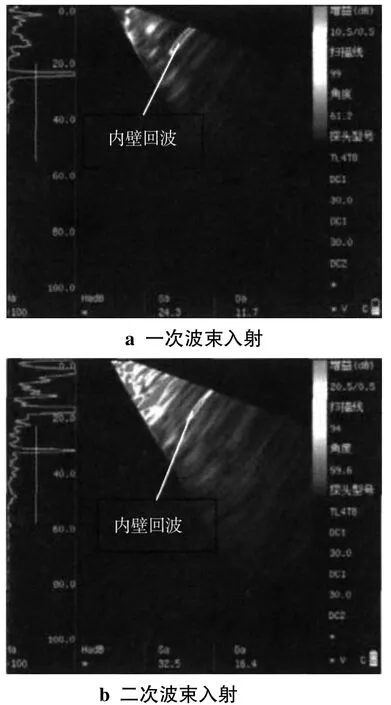

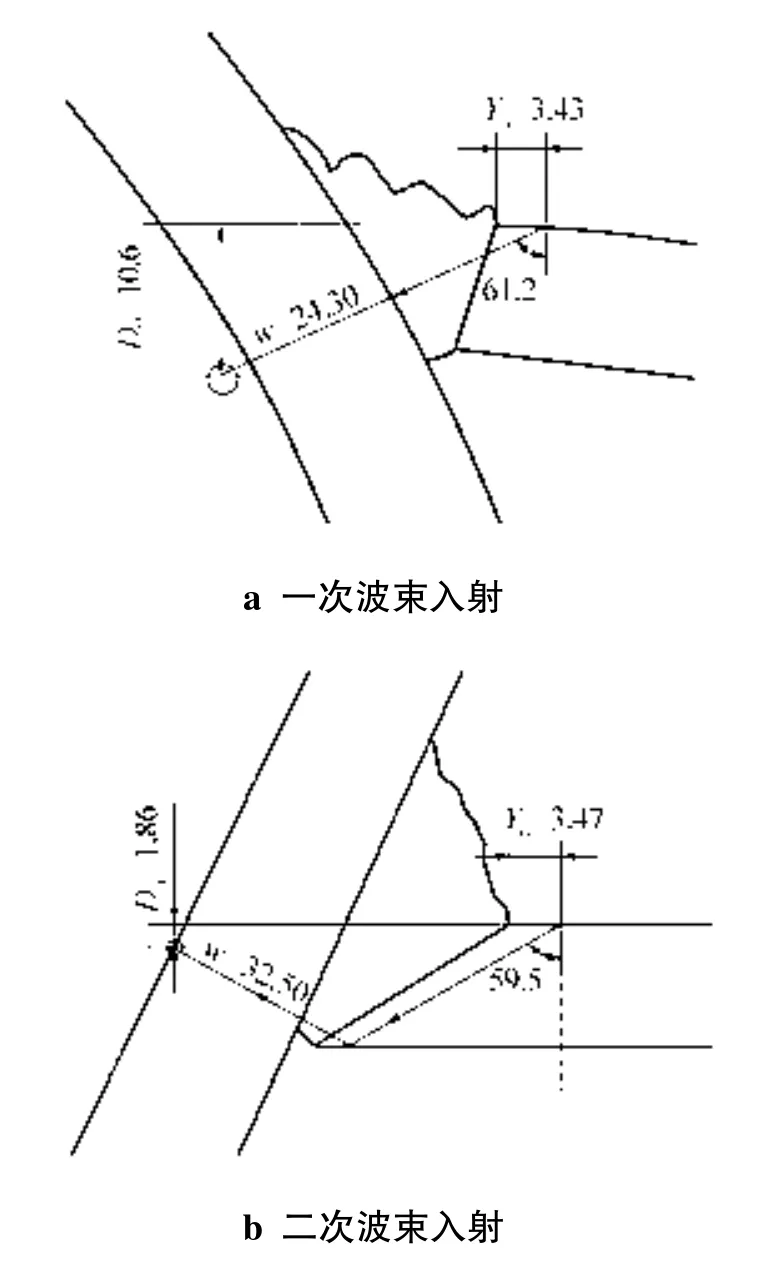

采用相控阵扇扫方式对一次波束和经支管内壁反射的二次波束分别经焊缝区入射主管内壁进行扫查,得到的相控阵扇扫图像如图5所示。

由图5可知,主管内壁回波因波幅较高,在一定增益下的相控阵扇扫图像中产生的色差较为明显。为了能够准确识别和定位缺陷信号,需要确定主管内壁的反射回波信号的来源,可结合计算机辅助定位加以实现,定位如图6所示,其中,L0和H0分别为回波入射点和反射点到焊缝边缘的弧长和垂直距离,λ为声程。根据图6所示的声程和扫射角度可确定结构回波的反射点位置,同时,缺陷信号的来源也可通过声束的末端位置加以确定。

3.2 缺陷定位

为了能进一步实现焊缝超声相控阵检测对焊缝缺陷信号进行定位,除上述对内壁回波进行检测和识别外,还需要检测焊缝的自然缺陷,分别采用计算机辅助(见图7)和作图解析法定位焊缝缺陷位置,其中,采用计算机辅助确定的缺陷位置参数L0和H0分别为18.8mm和7.4mm,采用作图解析法确定的缺陷位置参数L0和H0分别为19.6mm和7.1mm,两者关于参数L0和H0的相对误差分别为3.02%和5.32%。通过对比两组数据发现,两种缺陷定位方法的定位精度基本一致,相对误差在6%以内,数据相差也小于1mm,但计算机辅助与作图解析法相比,能快速定位焊缝缺陷位置,且工作量小,检测效率较高,因而有利于提高缺陷检出率。

图5 主管内壁回波相控阵扇扫图像

图6 计算机辅助内壁回波定位

图7 缺陷位置计算机辅助定位

4 结论

通过作图法建立TKY管节点焊缝接头模型并确定相控阵声束线,研究了TKY管节点焊缝超声相控阵的计算机辅助检测实现方式,并进行计算机辅助检测实验。结果表明:采用计算机辅助焊缝超声相控阵检测,当管节点焊缝边缘与相控阵探头相贴合且相控阵扇扫的角度范围为30°~65°时,盲区最小,同时采用计算机辅助检测能较好地对焊缝缺陷信号进行识别,与作图解析法相比,具有工作量小、缺陷检出率高及对缺陷位置定位快速等优点。

[1]万升云,章文显,刘仕远,等.联轴节电子束焊焊缝超声相控阵检测技术[J].电焊机,2011,41(11):84-87.

[2]李云龙,余国民,张鸿博,等.自动超声相控阵技术在海洋敷管环焊缝检测中的应用计[J].焊管,2006,29(5):40-44.

[3]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2004,25(6):35-37,42.

[4]陆铭慧,邵红亮,刘勋丰,等.TKY管接点焊缝形状模型在相控阵检测中的应用[J].无损检测,2013,35(12):13-15.

[5]袁建国.微机辅助检测焊接质量方法的探讨[J].电焊机,2007,37(8):27-28.

Com puter-aided detection w ith ultrasonic phased array for TKY tube jointweld

LIU Shunqing

(Tangshan Polytechnic College,Tangshan 063020,China)

In view of the problems that it's difficult to identify and locate the defect of TKY tube jointweld,the geometric drawing is adopted to establish themodel ofweld joints on TKY tube joint,and the phased array acoustic beam line is determined.On the basis of above analysis,computer-aided technology effectively reduces the detection blind area of ultrasonic phased array sector scan of TKY tube joint weld,and realizes the visualization of coverage of acoustic beam for welded joint,and the corresponding computeraided test is carried out.The result shows that the computer-aided detection with ultrasonic phased array can quickly identify and locate weld defects and significantly improve the efficiency of detection and defect detection.

TKY tube joint;ultrasonic phased array;weld detection;computer assist;defect location

TG409

A

1001-2303(2015)07-0045-04

10.7512/j.issn.1001-2303.2015.07.10

2015-02-11

刘顺清(1971—),男,河北唐山人,副教授,硕士,主要从事计算机应用的教研工作。