工艺参数对摩擦叠焊单元成形过程的影响

杨 帆,宋国祥,陈秀清,徐亚国,高 辉,焦向东,周灿丰

(1.海洋石油工程股份有限公司,天津300451;2.北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心,北京102617))

工艺参数对摩擦叠焊单元成形过程的影响

杨 帆1,宋国祥1,陈秀清1,徐亚国2,高 辉2,焦向东2,周灿丰2

(1.海洋石油工程股份有限公司,天津300451;2.北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心,北京102617))

基于摩擦焊技术特点,研究摩擦叠焊单元成形工艺,分析转速、进给速度和轴向压力这三个主要工艺参数对摩擦叠焊单元成形过程的影响。结果表明:焊接过程中选用高转速,可以显著提高产热速率,填充材料更容易达到塑性状态而与预制孔侧壁紧密结合,在与转速匹配较好的进给速度和轴向压力范围内,选用较高的进给速度和轴向压力更容易获得质量优异的接头。

摩擦叠焊;单元成形;焊接工艺

0 前言

摩擦叠焊(Friction Stitch Welding)属于摩擦焊技术的一种,因其不采用电弧加热而通过摩擦生热的方式进行焊接,且焊接接头性能优异,不受压力环境的影响,特别适用于水下作业,尤其是适用于水下结构物的修复。随着海洋油气资源在世界范围内开发力度的不断加强,油田开采逐渐从近海走向深海,海洋工程钢结构物数量也逐年增多,因此水下结构物修复的重要性也随着其使用年限的增加而凸现出来。近十多年来,摩擦叠焊在欧洲得到高度重视,欧盟、日本、美国、挪威等围绕该技术开展了一系列应用基础研究工作。虽然我国关于摩擦焊技术发展动态的报告中已涉及到摩擦叠焊的一些内容,但主要都是介绍摩擦叠焊技术的发展起源、国外发展现状及连接特性方面的相关内容,对该技术的基础工艺研究却很少[1-6]。

摩擦叠焊焊接过程结合图1所示描述如下:首先在基体母材上预钻一个孔,然后在预制孔中插入一根直径略小的旋转塞棒,同时在沿塞棒方向上施加轴向力并保持一定的进给速度,当旋转塞棒与焊孔底部接触时,开始摩擦剪切发热过程;在摩擦热和塞棒本身的快速旋转作用下,塞棒底部在摩擦接触剪切面上发生塑性流动,并在压力作用下向接触界面四周转移而填充塞棒与预制孔之间的间隙;随着塑性金属材料不断填充预制孔以及表面杂质的不断排出,摩擦剪切面迅速从焊孔底部上移,同时塑性金属材料与预制孔内表面紧密结合,摩擦面上移至基体表面以上即完成单元焊接过程(Friction Hydro Pillar Processing,简称FHPP),一系列这样的单元相互重叠或搭接便构成摩擦叠焊。由此可见单元成形质量是摩擦叠焊成形的关键。通过试验研究主要工艺参数如塞棒转速、进给速度和轴向压力对摩擦叠焊单元成形过程的影响。

图1 摩擦叠焊单元成形及完整焊缝形成Fig.1 Friction Hydro Pillar Processingand com pletedweld

2 试验条件和方法

2.1 摩擦叠焊试验装置

摩擦叠焊试验装置如图2所示,该试验装置由北京石油化工学院自主研发设计,主要包括液压泵站、阀组、焊接主轴头、控制系统、数据记录系统和试验台架等。试验装置能够提供最高30 kN的轴向工作压力和最大50N·m的转矩,液压马达的最高转速可达到9 000 r/min。该设备焊接能力和技术水平高于以TWI和GKSS为代表的国外同类摩擦焊设备[7],完全能够满足试验要求。

图2 摩擦叠焊试验装置Fig.2 Test device of friction stitch welding

2.2 试验材料

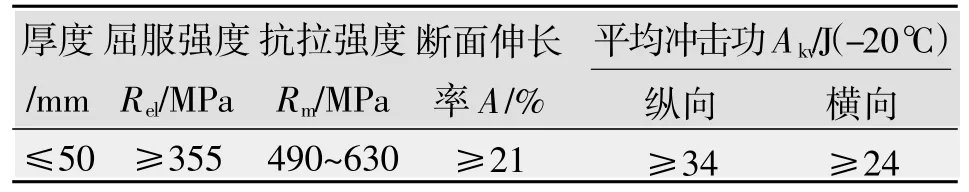

为促进该技术更快应用到实际工程,为后续研究提供更直接的参考,试验材料有针对性地选用目前海洋及船舶常用的船用低合金高强钢D36。国标GB712-2000规定船用D36钢的化学成分见表1,D36钢材料中加入Mn、Si、Nb、V等合金元素,极大改善了D36钢的机械性能(其机械性能见表2),特别是低温下很高的冲击韧性,使该材料能够应用于船上低温部位的结构。

表1 D36级船体结构用钢化学成分Tab.1 Chem icalcomposition ofD36-classhullstructural steel%

表2 D36级船体结构用钢机械性能Tab.2 Mechanical properties of D36-class structural hull steel

2.3 试验方法

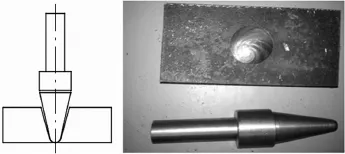

根据预制孔和金属塞棒几何尺寸不同,摩擦叠焊单元成形焊接常用组合有圆柱形组合和圆锥形组合,如图3所示。参考相关文献[8],选用图4所示的塞棒与预制孔形状组合,预制孔深度30mm,最大直径24mm。焊接试验分三组进行,即分别在转速为5 000 r/min、6 000 r/min和7 000 r/min下进行试验,在每组试验中分别选用低进给速度和高进给速度匹配,轴向压力分别为5MPa和7MPa进行正交试验。通过对比不同工艺参数条件下试件的宏观照片和拉伸试验结果,分析各工艺参数对焊接过程和焊接质量的影响。

图3 摩擦叠焊单元成形常用组合Fig.3 Common combinations of friction stitch welding

图4 试验用塞棒与预制孔形状组合Fig.4 Form combinations of rod and hole in the test

3 试验结果分析

通过观察分析试验过程可知:摩擦叠焊单元成形过程中,塞棒在与预制孔底部开始接触时的摩擦不稳定,表现为初始焊接阶段震动很大;当摩擦产生的热量逐渐积累,材料强度和硬度降低,表面的微观尖峰就会全部被挤压磨削,波谷也被填平,摩擦面变得平整,接下来摩擦力带动原子迁移,摩擦过程趋于平稳,进入稳定摩擦阶段。其中初始阶段摩擦生热的快慢对焊接过程影响很大,当塞棒转速较低时,单位时间内的摩擦剪切次数较少而造成产热不足,焊接区材料未能达到热塑性状态,其强度和硬度较高,在相互摩擦过程中,当塞棒轴向进给时,螺柱与基板之间的作用力逐渐增大,表面的微观尖峰之间进行的摩擦剪切过程极易因摩擦阻力过大造成焊接中止。增大塞棒转速后,产热充分,焊接区不断接收热量,并逐渐积累,预制孔底部与侧壁都得到充分加热,这样首先解决了焊接中止的问题,其次为填充材料与侧壁的紧密结合创造了条件。

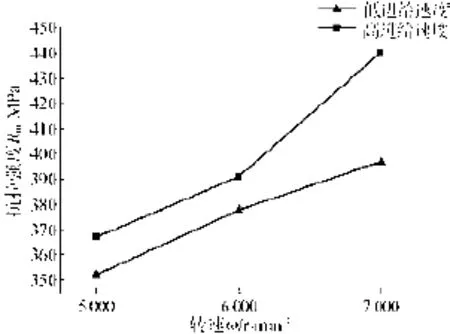

对各组试验中得到的接头进行拉伸试验,每个工艺参数组合下取三个试样的拉伸试验值求平均值,图5和图6为各工艺参数下接头的拉伸试验结果,对比各组试验结果可以发现各个工艺参数对摩擦叠焊单元成形过程的影响规律。

图5 工艺参数对摩擦叠焊单元成形接头强度的影响(轴向压力5MPa)Fig.5 Influence of process parameters on tensile strength of FHPP(axial stress:5MPa)

图6 工艺参数对摩擦叠焊单元成形接头强度的影响(轴向压力7MPa)Fig.6 Influence of process parameters on tensile strength of FHPP(axial stress:7MPa)

3.1 转速对摩擦叠焊单元成形过程的影响

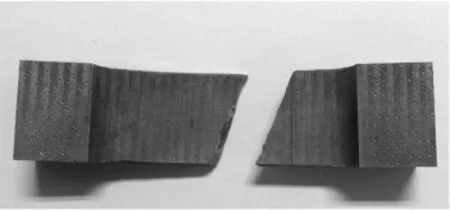

对三组试验中进给速度和轴向压力都相同的典型试样进行横向对比可以发现,随着转速的提高,接头强度明显提升。如图7所示,从断裂接头的断口外观可以看出,底部均能紧密结合,断口为韧性断口,但侧壁存在不同程度的未熔合且材料组织相对疏松,转速越高,侧壁未熔合部分越少,这主要是摩擦产热的速率造成的,转速越高,产热速率越大,焊接区的热输入越多,塞棒和预制孔底部与侧壁更容易达到塑性化状态,填充材料在预制孔内的流动性和扩散性更好,因而更容易与预制孔侧壁结合且组织致密。

图7 拉伸试验中典型接头断裂Fig.7 Graph of typical fracture joint in tensile test

3.2 进给速度对摩擦叠焊单元成形过程的影响

在转速一定的情况下,低进给速度比高进给速度条件下更容易焊接,试验中表现最明显的一组是在转速5 000 r/min、轴向压力7 MPa条件下焊接(见图6),其中低进给速度时焊接过程在最后阶段因热输入不足而中止,高进给速度时焊接过程在初始阶段就中止,因此拉伸强度很低;提高转速后,低进给速度比高进给速度条件下的焊接过程更平稳,但接头拉伸强度相对较低,如图5、图6所示。观察焊接过程可知,进给速度还会影响焊接过程中轴向压力建立起来的时间,高进给速度焊接时,轴向压力可以很快到达设定值,使焊接区处于高压力状态的时间占整个焊接过程的时间较长,这也是高进给速度焊接时得到的接头的拉伸强度相对较高的原因之一。

3.3 轴向压力对摩擦叠焊单元成形过程的影响

轴向压力对单元成形过程影响也很大,轴向压力较小时,焊接过程中填充材料与预制孔侧壁的结合都不致密,使接头强度很低;轴向压力较大时,当与之匹配的转速较低或进给速度较大时,产热不足使填充材料未能达到热塑性状态,其在预制孔内的流动性和扩散性较差,很容易因摩擦阻力过大造成焊接中止,在转速5000 r/min,轴向压力5MPa时可以完成焊接,而轴向压力增加到7MPa时未能完成焊接即说明了这一点;另外,通过对比图5、图6可知,在转速和进给速度相同的情况下,轴向压力7 MPa时焊接得到的接头拉伸强度较高,因此,在确保可焊的情况下,选用较大的轴向压力有利于提高接头强度。

4 结论

塞棒转速、进给速度和轴向压力是影响摩擦叠焊单元成形质量的主要工艺参数,通过研究不同工艺参数条件下焊缝的形貌及接头强度,可知:

(1)焊接过程中选用高转速,能够显著提高产热速率,塞棒和预制孔底部与侧壁更容易达到塑性化状态,填充材料在预制孔内的流动性和扩散性更好,更容易与预制孔侧壁结合且组织致密。

(2)与转速匹配较好的进给速度范围内,选用较高的进给速度更容易获得质量优异的接头。

(3)轴向压力较小时,填充材料及与预制孔侧壁的结合都不致密使得接头强度很低;轴向压力较大时,焊接过程很容易因摩擦阻力过大造成焊接中止。在确保可焊的情况下,选用较大的轴向压力有利于提高接头强度。

[1]Gibson D E,Meyer A,Vennemann O,et al.Engineering applicationsof friction stitchwelding[A].Proceedingsof20th InternationalConferenceon Offshore Mechanics and Arctic Engineering[C].Brazil,2001.

[2]MeyerA,Pauly D,Santos JFD,etal.Subsea robotic friction weldingrepairsystem[A].OTC13250:2001OffshoreTechnology Conference[C].Houston,Texas,2001.

[3]陈家庆,焦向东,周灿丰,等.新型材料成形加工技术—摩擦叠焊[J].焊接技术,2007,28(9):108-112.

[4]陈忠海,陈家庆,焦向东,等.摩擦叠焊的基础研究及工程应用[J].电焊机,2009,39(4):109-116.

[5]高辉.摩擦叠焊试验装置及焊接工艺研究[D].北京:北京化工大学,2010.

[6]ThomasW M,NicholasED.Emergingfriction joiningtechnology forstainlesssteelandaluminumapplications[Z].“Productivity beyond 2000”:IIW Asian PacificWeldingCongress,Auckland,New Zealand,1996.

[7]BlakemoreGR.Designand implementationofa total control system for a portable friction weldingmachine[C].The 4th InternationalConference“ComputerTechnologyinWelding”,TWI,Cambridge,UK,1992.

[8]宋国祥,陈秀清,杨帆,等.塞棒形式对摩擦叠焊单元成形质量的影响[J].电焊机,2014,44(8):84-87.

Influence of technological parameters on friction hydro pillar processing

YANG Fan1,SONG Guoxiang1,CHEN Xiuqing1,XU Yaguo2,GAO Hui2,JIAO Xiangdong2,ZHOU Canfeng2

(1.OffshoreOilEngineeringCo.,Ltd.,Tianjin 300451,China;2.Beijing Higher Institution EngineeringResearch Center of Energy Engineering Advanced Joining Technology,Beijing Institute of Petrochemical Technology,Beijing 102617,China)

Based on the characteristics of friction welding technology,the friction hydro pillar processing is studied,and the influence of three main technological parameters on the friction hydro pillar processing is analyzed.The results show that the rate of heat production can be significantly improved under the condition of high rotation speed in the welding process,and fillingmaterial can be processed more easily into the plastic state and integrated closely with side wall of pre-drilled hole.In the range of feed rate and axial pressurewhich bettermatch with rotation speed,the high quality joints can be acquired under high feed speed and high axial pressure.

friction stitch welding;friction hydro pillar processing;welding technology

TG453+.9

A

1001-2303(2015)07-0066-04

10.7512/j.issn.1001-2303.2015.07.14

2014-12-30;

2015-03-25

国家高技术研究发展计划(863计划)资助项目(2011AA090302);北京市属高校创新团队建设提升计划资助项目(IDHT20130516);北京市属高等学校长城学者培养计划资助项目(CIT&TCD20140316)

杨帆(1982—),男,辽宁朝阳人,工程师,硕士,主要从事焊接方面的工作。