直流和直流脉冲电解制备表面多孔结构对比研究

韦鸿钰,王 冠,郭钟宁

(1.广东工业大学机电工程学院,广东广州510006;2.仲恺农业工程学院机电工程学院,广东广州510225)

表面形貌是固体材料的重要属性,直接影响材料的使用性能。多孔结构是较常见的表面形貌之一,对其加工可采用粉末烧结、电镀、机械、激光、化学刻蚀等加工方法[1-4]。电解加工依靠电化学阳极溶解原理去除材料,具有效率高、经济性好等优点。以往认为,在电解加工过程中,暴露于电解液中的金属是均匀腐蚀的,但事实并非如此。由于金属表面结构和组织不均匀或溶液状态不均一,会导致形成若干个微阳极区和微阴极区,电解反应在这些区域间发生,形成若干个微观的局部腐蚀,据此提出用电解加工方法在金属表面加工微观结构的设想。

电解加工的材料去除过程主要取决于加工区域的电场分布,采用适当的电源并有效控制加工区域内的电场分布,可对工件表面的加工反应进行更好的控制。本文在前期研究的基础上,将直流和脉冲电源极化条件下加工表面的孔洞形貌进行对比分析,探讨两种极化条件下的孔洞形成及生长特征,为更好地控制多孔表面电解加工提供指导。

1 试验

1.1 试验材料及试剂

试验样品的材料为304不锈钢,形状尺寸为直径6 mm的圆片,除加工表面外,其余表面均采用环氧树脂封装。电解液为质量分数5%的NaCl溶液(分析纯)。试验装置见图1,为标准三电极体系,铂金电极为辅助电极,Ag/AgCl电极为参比电极。

图1 恒电压电解加工示意图

试验前,分别用 300#、800#、1200#、2000# 砂纸对加工表面进行抛光,并放入丙酮及纯水中进行超声清洗,在去除油污及杂质后进行冷风干燥,使被加工表面具有一致的表面状态。整个加工过程采用电化学工作站监测参数变化,用激光共聚焦显微镜观察表面孔洞形貌。

1.2 试验方法

在总加工电量相等的条件下,分别采用直流及直流脉冲电源进行恒电压电解加工,采用计时电流法观测整个过程中的电流变化,研究直流和直流脉冲极化条件下的材料溶解控制过程。对加工表面孔洞形貌及尺寸进行测量,用图像处理技术统计加工表面孔洞分布及腐蚀率。

2 结果及讨论

2.1 直流和直流脉冲极化下的溶解过程

电极过程是由一系列性质不同的单元步骤串联组成的复杂过程,一般有阳极过程、阴极过程和液相传质过程(图2)。当电极反应进行时,这3个环节既彼此独立又相互联系,整个电极反应的进行速度受“最慢”环节的制约,一般称之为控制步骤。

图2 电极过程

在等电量条件下,直流和直流脉冲加工的电压、电流与时间的关系见图3、图4。由法拉第定律可知,电解加工过程中材料的溶解与阳极表面的电流成正比,因此可通过阳极表面的电流来观测阳极反应过程。

图3 直流电解电压电流对照图

图4 直流脉冲电解电压电流对照图

当采用直流恒压极化时,在加工初始阶段,由外电流流入的电子来不及发生电化学反应,阳极表面电流呈线性增长,主要发生的是电化学极化,此阶段属于暂态阶段;随着溶解反应的进行,阳极表面附近的离子浓度下降,溶液中的离子得不到及时补充,故反应速度开始下降;约25 s后,阳极表面的电流趋于稳定,此时溶解反应主要受离子扩散速度的控制,即受浓差极化控制,此阶段属于稳态阶段。

而在脉冲电源极化条件下,每个脉冲周期的阳极表面电流密度都近似于暂态阶段,即受电化学极化控制,当即将进入稳态时脉冲关断,溶液开始恢复至反应前的状态,而在下一个脉冲周期重新开始电化学极化。因此,在整个加工过程中,阳极表面是在暂态条件下溶解,主要受电化学极化的控制。

2.2 直流和直流脉冲电源对表面腐蚀率的影响

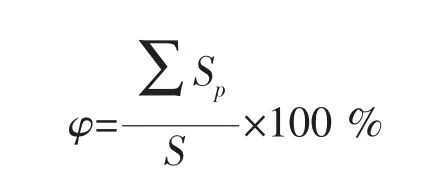

腐蚀率指多孔表面的孔隙总面积占整个表面面积的百分比,用来衡量电解加工表面的腐蚀程度,其表达式为:

式中:φ为被测表面的腐蚀率;Sp为单个孔隙的面积;S为被测表面的总面积。

图5是等电量直流和直流脉冲电解加工表面形貌。采用in-sight explorer软件对两种极化条件下的加工表面形貌进行图像处理,计算斑点面积占总面积的百分比,即加工表面的腐蚀率分别为直流35.2%、脉冲25.3%。可见,脉冲极化下的表面腐蚀率明显低于直流电解。这是由于材料的腐蚀程度主要取决于流过阳极表面的电量和加工效率,由于两种极化条件的总电量相等,所以材料的腐蚀率主要受加工效率的影响。在直流极化下,阳极表面达到稳态后一直处于浓差极化状态,材料连续稳定溶解,故加工效率较高;而在脉冲极化下,电极的极化时间相对较少,且在脉冲间歇时段会发生一定程度的去极化,即在一个脉冲周期先后实现了双电层的充放电,消耗了部分电量,使加工效率降低,所以表面腐蚀率也较低。

图5 等电量直流及直流脉冲电解加工表面形貌(108×)

2.3 直流和直流脉冲电源对孔洞生长规律的影响

孔洞的生长包括沿孔径和纵深方向的生长。为研究孔洞的生长规律,分别在等电量直流和直流脉冲条件下进行电解加工试验,测量不同时刻多孔表面5个最大孔洞的直径和深度,取其平均值作为该时刻孔洞的直径和深度,结果见图6。可看出,无论在直流还是脉冲条件下,孔洞的直径和深度均随着加工时间的增加而增大,且增长速度相当;无论是孔径方向还是深度方向,直流加工孔洞的生长速度均高于脉冲加工孔洞的生长速度。

图6 直流及脉冲加工孔洞的尺寸变化

将图5所示的两种加工结果截取等大区域,用in-sight explorer图像处理软件编程测得两种加工条件下不同面积的孔洞分布(图7)。可见,直流加工阳极表面的大面积孔洞明显比脉冲加工多。在直流加工条件下,孔洞数量为212个,其直径范围为7.667~76.833 μm,深度为 6.782~76.539 μm;而在脉冲加工条件下,阳极表面的孔洞数量为434个,比直流加工时明显增多,但尺寸较小,孔径分布范围为 7.333~27.500 μm,深度为 3.855~24.647 μm。

图7 直流及脉冲加工表面孔洞直径尺寸分布

根据点蚀形成理论可知,孔洞形成需经历形核与增长两个过程。直流电解加工孔洞形核后便开始生长,待长到接近极限尺寸后再开始新的位置形核生长,因而孔洞尺寸相差较大;而直流脉冲电解加工属于间歇性加工,加工过程中电流的通断能增强电化学极化控制作用,降低浓差极化的影响,电流的阶跃使金属表面的形核速度增大,脉冲的间歇又抑制了孔洞的生长,即直流脉冲加工时表面的形核速率大于孔洞的生长速率,因而脉冲加工条件下孔洞数量较多,尺寸更均匀。

3 结论

直流和直流脉冲电解加工都能获得多孔表面结构,直流电解过程主要受浓差极化控制,而脉冲电解更多的受电化学极化控制。直流电解加工时,表面腐蚀率高,孔洞增长速度快,但均匀性较差;脉冲电解加工时,由于电压的阶跃能促进孔洞的形核过程,脉冲间歇又抑制了孔洞的生长,因此,表面孔洞萌发数量多、尺寸均匀,且易通过调整电场参数来控制孔洞的生长。

[1] 余培良,尹凤霞,吴振芳.粉末形状与松装密度对不锈钢烧结多孔材料制备工艺及性能的影响 [J].粉末冶金技术,2012,30(3):177-181.

[2] Liao Ruijin,Zuo Zhiping,Guo Chao,et al.Fabrication of superhydrophobic surface on aluminum by continuous chemical etching and its anti-icing property[J].Applied Surface Science,2014,317:701-709.

[3] Wu Bo,Zhou Ming,Li Jian,et al.Superhydrophobic surfaces fabricated by microstructuring of stainless steel using a femtosecond laser[J].Applied Surface Science,2009,256(1):61-66.

[4] Kim S J,Kim T H,Kong J H,et al.Dual-scale artificial lotus leaf fabricated by fully nonlithographic simple approach based on sandblasting and anodic aluminum oxidation techniques[J].Applied Surface Science,2012,263:648-654.