基于PLC与变频器的全自动灌装机传送带控制系统设计

张君薇 孙清

1辽宁装备制造职业技术学院 (沈阳 110161) 2沈阳药科大学(沈阳 110003)

随着工业自动化水平的不断提升,流水化作业的生产线已经在各种制造业中得到广泛的应用。在很多的生产线中,都要用到皮带传送机,它可以快速地传送生产过程中的产品和配件等,使产量和生产效率大幅度提高。当今,工业控制计算机技术、变频技术及微电子技术日益成熟,越来越多的工业环境下,生产设备通过可编程序控制器 PLC进行软件编程实现各种控制功能,完成大型而复杂的生产任务;通过变频器改变电机工作的电源频率,实现电动机的软启动、多段速运行及无级调速,使电动机获得高性能工作,提高了工业生产效率。

1 总体设计

1.1 设计背景

全自动灌装机是饮料和啤酒生产线上的重要设备之一,其通过传送带的输送完成一系列严格的工艺流程,如图1所示。装料过程的瓶位控制、灌装压力、料量的多少以及进、出瓶传送带的速度等,都会影响生产线的灌装质量。

变频器在灌装工艺中起着非常重要的作用。那么,传送带的速度是如何控制的呢?如图2所示,光电传感器测得传送产品的流速,不同的物流速度对应变频器的不同速度,然后经由PLC的输出端子去控制变频器的多段速控制端。通过设定变频器的频率,即可控制传送带生产线的速度,从而达到提高生产率的目的。

1.2 设计要求

本设计是利用西门子S7-200PLC和MM440变频器的各自功能对全自动灌装机传送带进行多段速控制。

在如图1所示的饮料灌装生产线中,采用变频器调速系统,传送带电动机的功率为4 kW,额定电流为8.7 A,额定转速为1 440 r/min,实现三段速控制,其中高、中、低速对应的频率分别为40 Hz、30 Hz、20 Hz。

图1 全自动灌装机控制系统示意图

图2 传送带的速度控制过程示意图

如图3所示,系统中设有两个传感器,当传感器A检测到瓶子后,在低速下,传感器B能够在10 s内检测到至少12个瓶子;若在10 s内检测不到12个瓶子,将传送带的速度调整为中速;若在15 s内检测不到12个瓶子,将传送带的速度调整为高速。若在1 min内检测不到瓶子,将停机;若在5 s内检测到10个瓶子,说明运行超速,报警灯亮。

图3 饮料灌装生产线示意图

2 硬件电路的组成

2.1 控制电路

灌装生产线传送带控制系统电路如图4所示。

图4 灌装生产线传送带控制系统电路图

PLC通过传感器A检测到传送带上有瓶子输入,然后传感器B开始检测,并在要求的时间内计算瓶子的个数。PLC输出的不同状态使变频器的数字输入端口5、数字输入端口6和数字输入端口7进行二进行制组合,实现三段速控制。

表1 电动机相关参数设置

2.2 运行参数设置

(1)恢复变频器工厂默认值

设定P0010=30和P0970=1,按P键开始复位。等待一段时间,复位完毕。

(2)设置电动机参数

为了使电动机与变频器相匹配,需要设置电动机的相关参数,参见表1。

表2 三个输入端口二进制编码组合与频率参数的关系

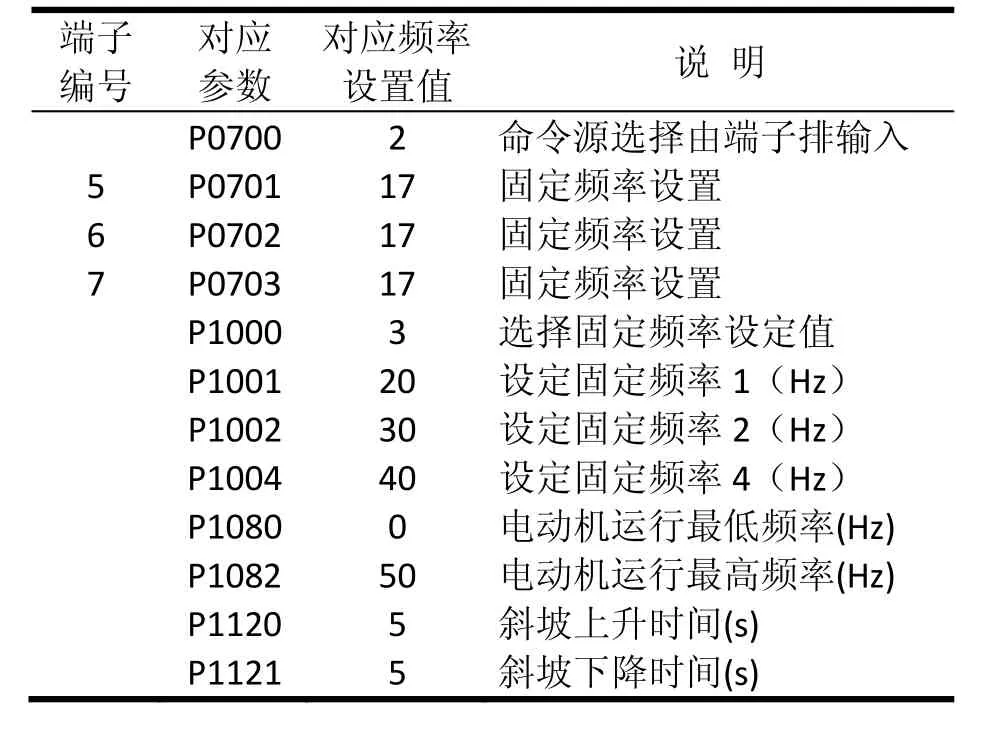

为了便于系统梯形图程序的设计,让电动机在每个段速上工作时,变频器只有一个数字端口为“ON”,所以选择组合序号1、2、4的三种组合,它们对应的参数是P1001、P1002、P1004。表2为三个数字输入端口进行二进制编码组合时端口与频率参数设置的关系。

灌装生产线传送带控制系统实现三段速时变频器的参数设置表如表3所示。

表3 灌装生产线三段速时变频器的参数设置表

2.3 系统运行调试

(1)按图4接线,检查电路接线正确后,合上主电源开关QS。

(2)设置变频器相关运行参数。

(3)编写PLC程序梯形图,并进行系统程序调试。灌装生产线传送带控制系统的 PLC梯形图如图5所示。

3 结语

作为电力拖动的重要手段,交流变频调速技术越来越多地应用于各个行业。变频技术的应用,可以提高生产机械的控制性能,大幅度降低能耗,提高劳动生产率和产品质量,是目前最有前景的交流调速方式。变频器技术配合PLC控制,可以进行较为复杂的程序控制,满足各种加工要求。

[1]王健,杨秀双,刘来员.变频器实用技术(西门子)[M]. 北京:机械工业出版社,2012.

[2]邓其贵,周炳.变频器操作与工程项目应用[M].北京:北京理工大学出版社,2009.