分布式调度算法的流水线单位产能优化设计

李世光,姚秀勇,赵联成,郭金建

(1.山东科技大学 电气与自动化工程学院,青岛 266590;2.山东能源枣矿集团供电工程处,枣庄 277000)

制造业是国民经济的物质基础和工业化的产业主体,是社会进步与富民强国之本。我国制造业在改革开放30多年来已取得长足进步,但是很多制造业自动化设备存在产能没能发挥到最大而造成资源浪费现象。随着互联网营销模式的出现,例如小米、华为、苹果等大公司对某产品在某一时段的需求量巨大,这对制造业设备的流水线单位时间产能提出了更高的要求。

1 系统描述

1.1 系统组成

激光打标机流水线自动控制系统分为2大部分,一部分为流水线系统,另一部分为机器人和激光打标机系统。流水线系统为上下2条流水线,采用三菱PLC FX3U CPU控制流水线上气缸的动作并接收光纤传感器的反馈信号。机器人和激光打标机系统由4个相同的站构成,每个站点包括1台六轴机器人、4台激光打标机、1台触摸屏和1台三菱PLC Q06UDEH CPU。

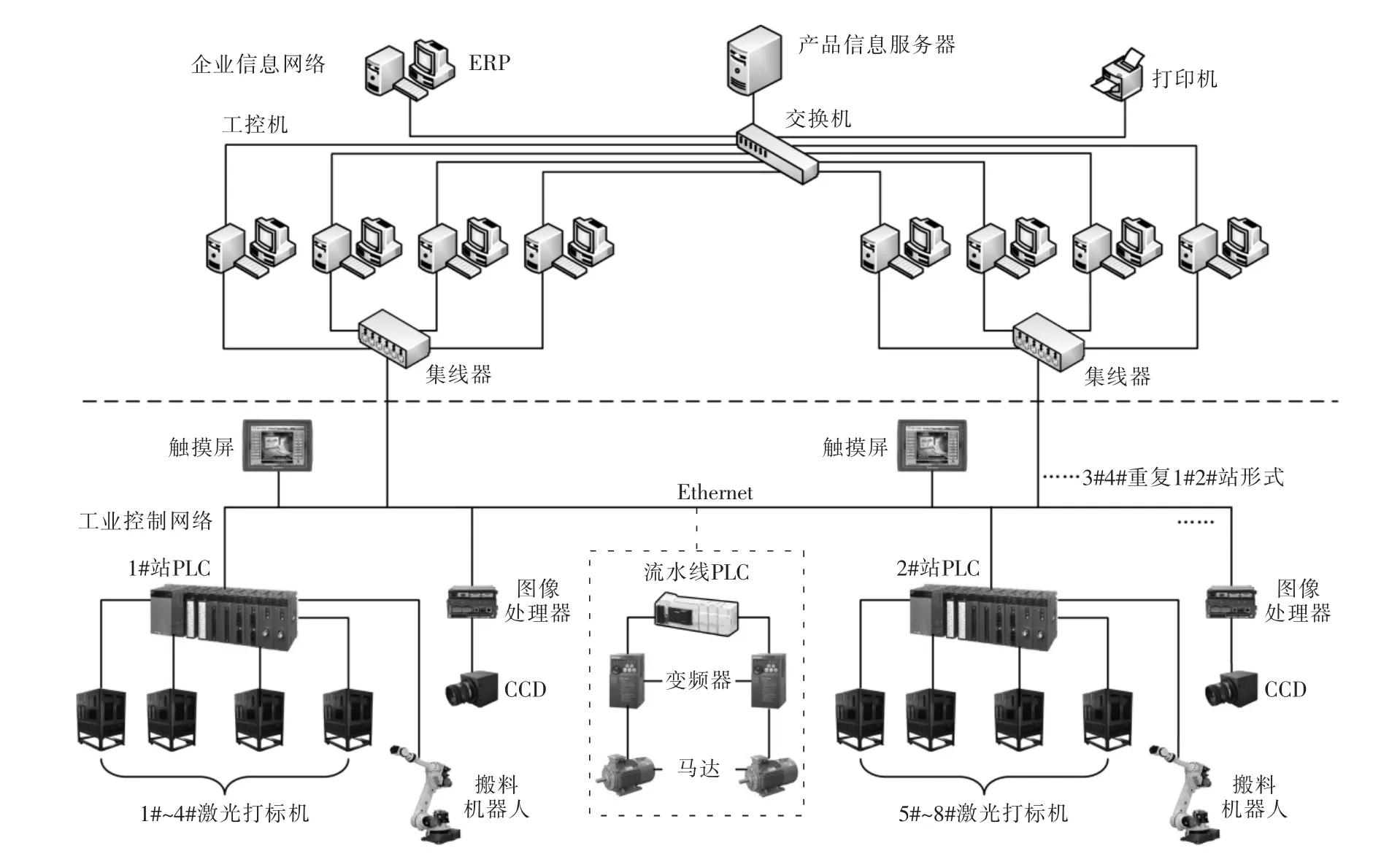

1.2 原自动控制网络

图1所示自动控制系统网络可分为企业信息网和工业控制网。产品信息服务器作为企业信息网组成部分,存储生产产品的所有信息,如产品外壳组装人员、组装时间、已完成工序、已进行的品检等等。16台工控机的作用有2点:第1,作为网络网关的使用;第2,作为激光打标机的图像编辑器使用。图1中的工业控制网以Ethernet为基础,采用TCP通信协议,实现控制器之间的高速数据传送。Ethernet上有三菱PLC Q06UDEH CPU 4台、触摸屏4台、基恩士图像处理器4台。PLC通过数字I/O接口,实现对激光打标机、机器人、光纤传感器、安全光栅等的信息采集和输出控制。

图1 激光打标机流水线自动控制系统网络Fig.1 Laser marking machine assembly line automatic control system for the network

点划线矩形框里为流水线控制网络,此控制部分没有与Ethernet连接。其中包括1台三菱PLC FX3U作为主控制器,2台变频器。变频器分别作为2台流水线电机的驱动器,使上下2条流水线按要求恒速运转。

2 系统工作流程及存在问题

2.1 系统工作流程

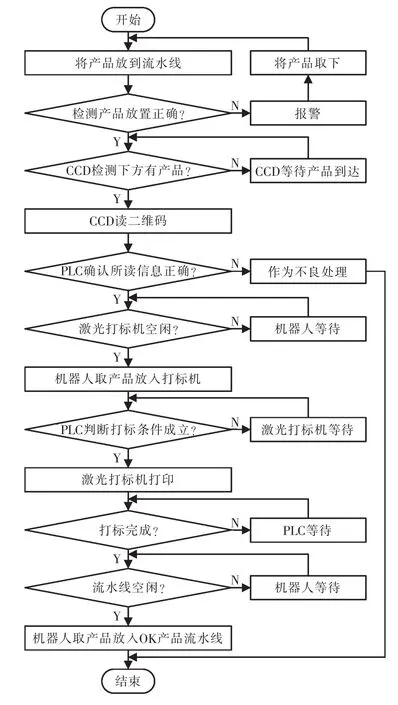

以激光打标机流水线自动控制系统的1个站点为例说明工作流程。如图2所示,在上料流水线的前端放置产品,用光纤传感器检测产品放置是否正确。不正确系统会产生报警,取下产品重新放置。正确的情况下,产品会随着流水线前往CCD读码器下方,然后传感器检测产品是否到达CCD读码器正下方。如果没到达正下方,CCD读码器继续等待。如果达到正下方,CCD读码器读到的二维码数据通过CCD处理器传送至工业以太网上的PLC,PLC收到数据后将产品信息经过网关计算机发送到产品信息服务器,查看此产品是否正在进行正确的流程。如果正确,则进一步确认激光打标机是否空闲。如果不正确,机器人将CCD读码器下方的产品取到产品不良区。与此同时,触摸屏记录其不良的原因,等待人工处理。当激光打标机空闲时,机器人将CCD下方的产品取放到激光打标机。如果不空闲,机器人就要继续等待。当产品放到激光打标机时,PLC会判断产品放置是否正确,如果不正确,激光打标机内部治具就会进行校正,以使打标条件成立。如果放置正确,激光打标机打印产品信息服务器反馈的编码以及固定的图案。然后,PLC判断打标是否完成,如果完成,再判断OK产品流水线是否空闲。如果未完成,PLC将继续等待完成信号。打标完成后且OK产品流水线空闲,则机器人将把打标机里的产品放到OK产品流水线上。如果OK产品流水线不空闲而机器人又将产品放入OK产品流水线,将会使产品因相互碰撞挤压成为不良品。

图2 单站点运行流程图Fig.2 Operation flow chart of single station

2.2 存在问题

通过对上述系统的调试运行一段时间后,发现此系统的产能虽已达到人工的单位产能,但从当初设计的单位时间产能标准判断,单位时间产能还有很大的提升空间。对系统进行深入的研究,发现其时间主要浪费在CCD读码器等待产品到达和机器人等待OK产品流水线空闲上。分析这2种等待出现的根源就是控制器之间存在“信息孤岛”现象,即执行机构的控制器之间没有进行有效的信息通讯。

3 系统优化设计

系统优化设计可分为2方面:第1,改造现有的控制网络,把流水线控制网络并入到工业以太网中。第2,在流水线控制网络与激光打标机控制网络之间加入相互配合的分布式调度算法。

3.1 并网

对现有网络拓扑不做任何的改变,只是把流水线控制网络并入到工业以太网中。此前流水线控制系统中的变频器只是让流水线固定在某个合适的恒定速度,而现在要让变频器在系统运行的过程中,根据控制器要求实现频率的改变,达到流水线速度可控。通过这些改善,可以使整个控制系统之间的信息实现共享,资源利用最大化,使执行机构的等待时间减少,提高产品生产效率[2-3]。

3.2 加入“饱和预判”和“饥饿预判”分布式调度算法

因为在一条流水线上有4台机器人,4台CCD读码器,16台激光打标机,执行机构多且机构与机构之间又相互影响,所以加入分布式调度算法对于优化控制系统是非常必要的。当不同站点等待CCD读码的产品数量形成很大的差异时,就会造成前面站点的CCD读码器一直在工作,后面站点的CCD读码器没有产品可读。更严重的是这将会造成一个恶性循环,前面站点机器人与激光打标机都工作在 “饱和”状态,而后面站点则处于“饥饿”状态。如果系统不加以合理调度,资源浪费就会很严重。“饥饿”是指CCD读码器等待读产品的条形码,但产品却迟迟不到的现象。“饱和”是指等待CCD读码器读码的产品已经满了,如果进一步给料就会影响到其它站点的运作。

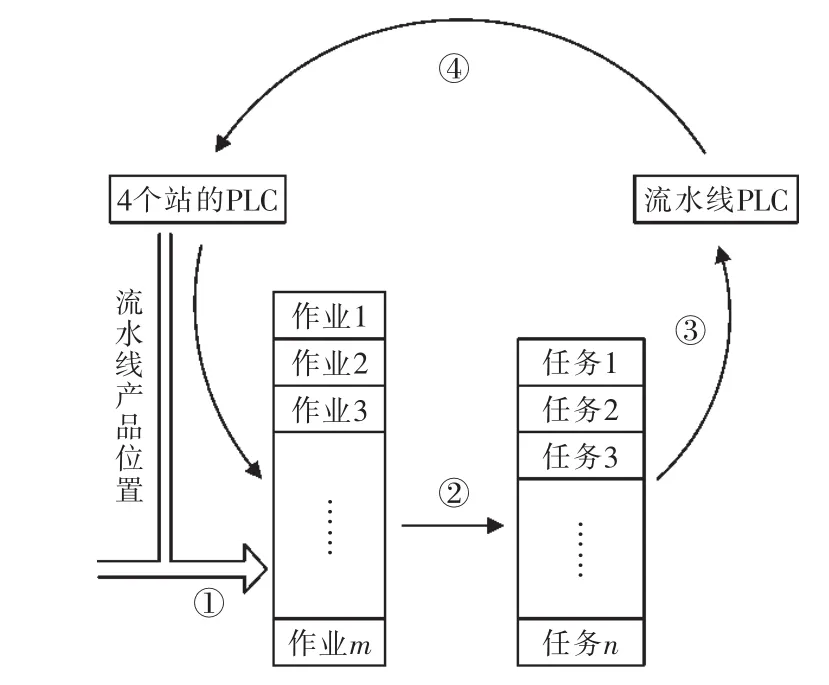

经过一系列的试验,“饥饿预判”和“饱和预判”控制算法是从FIFO(first in first out)调度算法、公平调度算法和饥饿度算法[1]中总结出来的效率最高的经验调度控制算法,具有很强的实用性。顾名思义,“饥饿预判”是指对“饥饿”状态的预先判断。“饱和预判”就是指对“饱和”状态的预先判断。多工站同时运行的调度过程如图3所示,流水线产品位置信息和4个站点PLC共同协调作用下产生的作业类型,通过任务与作业对应的表格转化,使流水线PLC确认应该调速的等级。

图3 调度过程图Fig.3 Diagram of scheduling process

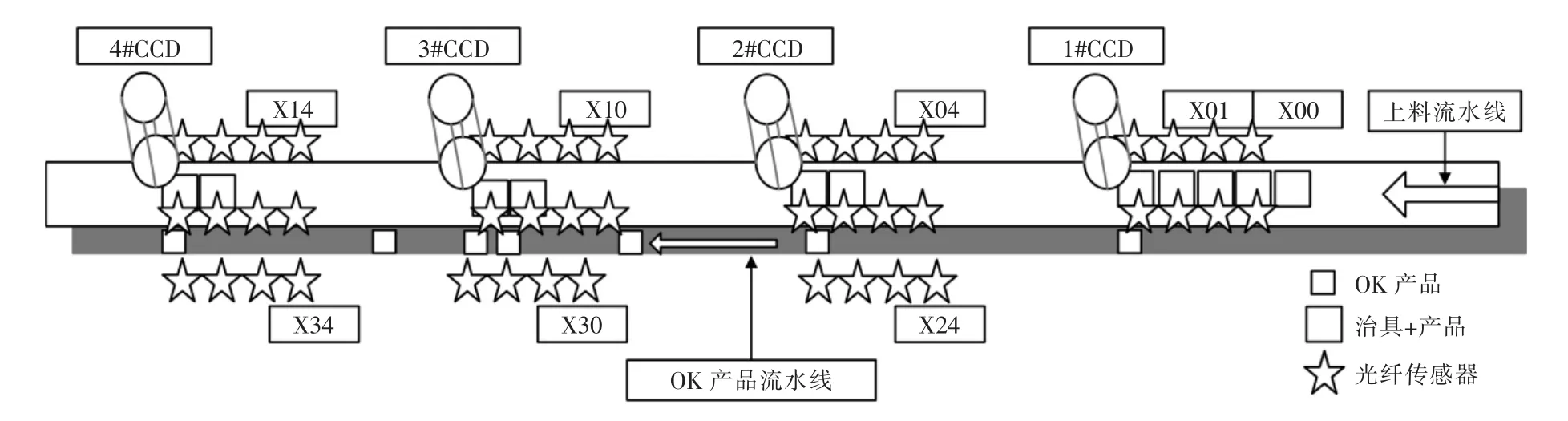

如图4所示,上料流水线上有16对对射式光纤传感器,每个站都有4对,用来检测等待CCD读码器读码的产品数量。当4对光纤传感器全部检测到产品时,说明此站点处于“饱和”状态。当4对传感器全部没有检测到产品时,说明此站点处于“饥饿”状态。例如作业与任务表中的特殊作业类型,各个站点等待产品的数量关系为4#<3#<2#时,4#站就是“饥饿预判”条件成立,在表中对应高等级任务。“饱和预判”正好与“饥饿预判”相反。当“饥饿预判”状态成立时,上料传送带此时应该以最快的速度运转,加快产品传送,使饥饿状态得到缓解,减少CCD读码器等待时间[4]。

图4 流水线CCD读码器和光纤传感器布局图Fig.4 Layout of CCD code readers and fiber optic sensors in the assembly line

上料流水线共分为3级调速,因为产品放在治具上且流水线上有阻挡气缸和定位气缸,所以调速时不会出现产品漂移的情况。OK产品流水线共分为4级调速,因为产品较轻(惯性小)加之皮带与机壳之间的摩擦力较大,所以调速时产品漂移可以忽略。从图5可以明显看出,自动化流水线控制系统的优化实现了单位时间产能大幅提升。

图5 流水线自动控制系统优化前后对比Fig.5 Assembly line automatic control system contrast before and after optimize

4 结语

在流水线自动控制系统全面并网后,加入分布式调度算法,使整个系统中的各个控制器之间进行最优化的任务分配。基于本文中的现场流水线周边设备的实际情况,通过大量的采样数据,使之适应现场的生产节奏。优化设计后的自动化流水线,机器人等待时间和CCD读码器等待时间大幅减少,尤其是流水线后面的站点最为明显,单位时间产能得到提升。

[1]赵云飞,陈志刚,曾锋.WMN中基于网关饥饿度的部署算法优化[J].中南大学学报:自然科学版,2013,44(11):4992-4998.

[2]顾洪军.工业企业网和现场总线技术及应用[M].北京:人民邮电出版社,2002.

[3]杨宪惠.现场总线技术及其应用[M].2版.北京:清华大学出版社,2008.

[4]刘冲.MapReduce作业调度算法研究[D].哈尔滨:哈尔滨工程大学,2013.