基于光纤光栅应变传感器的油气管道腐蚀监测

任亮,崔晓蕾,姜涛,贾子光,夏梦影,程祥

大连理工大学建设工程学部,辽宁大连116024

基于光纤光栅应变传感器的油气管道腐蚀监测

任亮,崔晓蕾,姜涛,贾子光,夏梦影,程祥

大连理工大学建设工程学部,辽宁大连116024

基于光纤光栅传感技术的优良特性,提出了一种通过应用光纤光栅传感器测量管道环向应变来探测管道腐蚀的新方法,该方法采用了一种新型的FBG应变传感器,与传统的FBG传感器相比具有测量整个环向应变、延长传感器使用寿命、与管道外壁贴合紧密、无需破坏管道、可重复使用等优点。介绍了基于新型FBG应变传感器的监测管道腐蚀的原理,将FBG应变传感器分别安装在PVC管道和钢管道上进行了验证性的试验,并用SAP2000进行模型的数值模拟分析。结果表明FBG应变传感器可以准确地监测到管道环向应变的变化,对由于不同腐蚀程度引起的环向应变非常敏感,FBG应变传感器在管道腐蚀监测领域有着广阔的应用前景。

油气管道;FBG应变传感器;腐蚀监测;环向应变;有限元分析

0 引言

随着石油天然气工业的发展和油气长输管道网的日趋完善,管道泄漏已经成为危害管道正常运营的首要问题[1]。长输管道泄漏事故大多是由管道受到复杂、不可控制的外界因素造成的严重腐蚀引发的[2]。控制和监测腐蚀的发生、发展是防止管道破裂和泄漏的最有效手段之一,专家和学者们致力于寻找一种能够探测腐蚀发生并且判断管道腐蚀程度的监测方法,为结构的可靠度分析和剩余寿命预测提供可靠的数据,以便制订切实可行的措施,确保管道的安全运行和减少经济损失。

管道的腐蚀分为内部腐蚀和外部腐蚀两种,分别发生在管道的内表面和外表面[3]。外壁腐蚀的监测方法大多是基于对管道外壁的阴极保护系统进行监测的,这种方法操作简单成本较低,但是容易造成误判,因为有的腐蚀发生在管道内部,没有造成外部保护系统的损伤[4]。管道内壁的腐蚀可以分为两类:一种是由CO2、H2S和石油中夹带的腐蚀性杂质引起的管道内壁的化学腐蚀;另一种是由高速流动的石油和天然气夹带着砂石对管道内壁产生的冲刷腐蚀。实际工程中,在大多数情况下这两种腐蚀同时发生[5]。管道内壁腐蚀的监测技术主要有漏磁通法和超声波法[6]。20世纪80年代提出了漏磁通法,90年代超声波这一概念也被引入了管道监测[7]。目前,虽然无缆监测技术已经非常成熟并且得到广泛的应用,但这种技术不适合应用于监测重油输送管道[8]。因此一种不受输送物质影响的安全可靠的管道腐蚀监测方法亟待提出。

近年来光纤光栅作为一种新型的智能材料被广泛地应用于工程领域。光纤光栅具有精巧轻柔、抗电磁干扰能力强、多参数测量(应变、温度、转速等)、无火花、耐酸碱腐蚀、稳定性好等优点,因此光纤光栅材料能够在复杂环境下长期工作,适合应用于输油气管道的长期实时监测[9-10]。这种新型的智能材料已经广泛地应用于管道无损监测技术之中。

根据王贵利[11]的研究发现,腐蚀的直观现象就是管道壁厚变薄,并且在某种程度上环向应变的变化可以直接反映管道壁厚的变化。基于这一理论,本文提出了一种用光纤光栅传感技术监测腐蚀的新方法,即通过FBG应变传感器测量管道的环形应变来判断管道的腐蚀程度。

1 理论模型和参数分析

1.1 基于环向应变的腐蚀评估

假设管道的内壁表面发生了均匀的化学和冲刷腐蚀,则在工作压力下管道均匀地发生变形。反映环向应变和管道壁厚关系的基本公式为:

式中ε——管道的环向应变;

P——管道内部压力;

R——管道半径;

E——管材弹性模量;

δ——管道壁厚。

因为实际工程中油气管道的输送压力通常稳定在一个常量上,管半径在设计油气管道网时也已经确定,因此环向应变只与管道壁厚成反比,这样,只要测量环向应变可以直接反映出管道壁厚的变化。基于这一理论,可以通过监测管道环向应变的变化来推断管道发生均匀腐蚀的程度。

1.2 FBG应变传感器的设计和理论基础

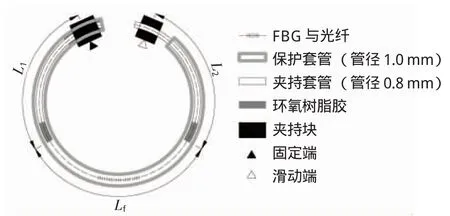

FBG应变传感器由一根带有光栅区的光纤、两根夹持套管、两个夹持块、一个保护管套、一个滑动端、一个固定端组成,见图1、图2。

图1 FBG应变传感器原理示意

图2 传感器夹持装置

Ls=L1+L2

ΔL=ΔL1+ΔL2+ΔLf

ε=ΔL/L=(ΔLs+ΔLf)/L

式中Ls——两个夹持套管的总长;

L1、L2——夹持套管的长度(见图1);

Lf——两个夹持管之间的距离(见图1);

L——固定端之间的夹持距离。

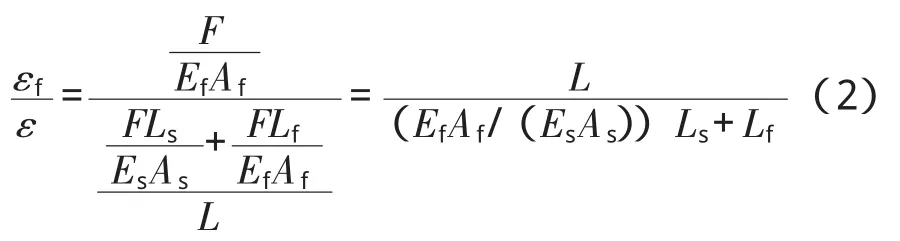

夹持套管可能会承担一部分应力,因此可能造成应力损失,这在基本原理的推导过程中应该给予考虑。根据胡克定律,光纤光栅应变εf与管道环向应变ε的关系可以用下式表示:

式中Es、Ef——夹持套管,裸光纤的弹性模量;

As、Af——夹持套管、裸光纤的截面面积。

为了简化式(2),定义了刚度比例系数β和长度比例系数α:

则式(2)可以表示为:

式中K——FBG应变传感器的应变敏感系数。

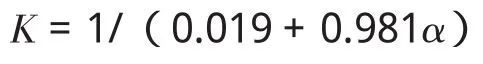

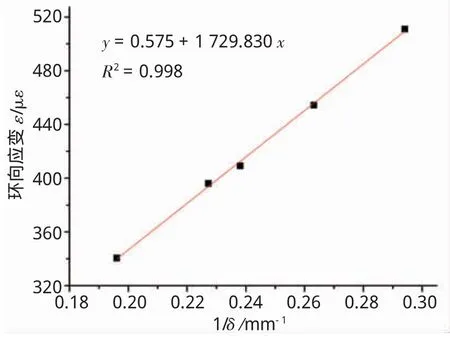

式(2)、(3)的参数取值见表1[12]。把表1中的各参数值代入式(3)中,得到β值为0.019 133。所以FBG应变传感器的应变敏感系数K可以表示为:

表1 FBG应变传感器机械性能参数

将式(1)、波长变化量ΔλFBG与光纤伸长量的关系εf=ΔλFBG/1.2代入式(3)中,得到光纤光栅的中心波长变化与管道壁厚之间的关系:

式中γ——管道系数。

将表2中管道各项力学性能参数代入式(5)进行计算,得到PVC管道系数γp为1 982.75,钢管道系数γs为167.71,从而得到波长变化与管道壁厚变化之间的反比例关系式(4)。基于这一理论,设计出夹持式光纤光栅传感器(FBG应变传感器)。与传统的FBG传感器相比较,这种传感器具有测量管道整体变形、形状适应性强,与管道贴合紧密,测量精度高,可实现长期监测的优点。

表2 管道力学性能与传感器敏感系数

2 基于FBG应变传感器的腐蚀监测研究

2.1 试验装置

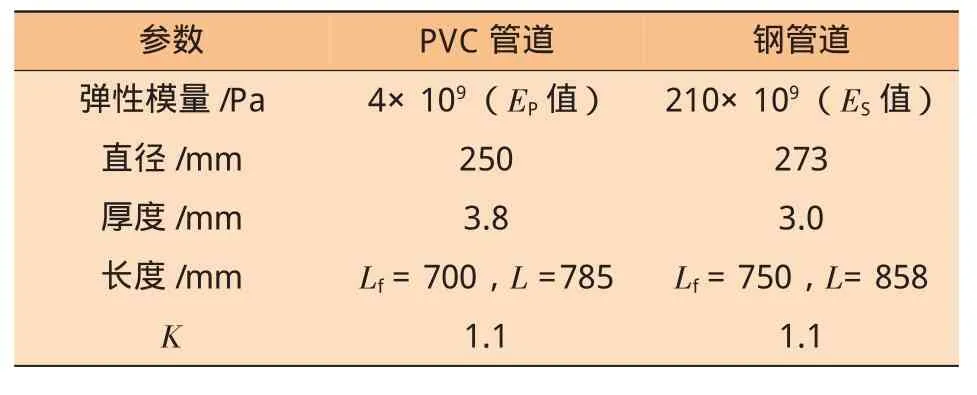

试验装置见图3。

图3 模拟不同腐蚀程度的管道模型及试验装置

目前,广泛应用于油气管道网铺设的材料主要有PVC硬塑料和无缝钢管。在本次试验中,设计了两个管道模型:一个是PVC管道模型,由长度为300 mm,直径为250 mm,壁厚分别为7.8、6.0、5.1、4.4、4.2、3.8、3.4 mm的7段管段组合而成;另一个是钢管道模型,由长度为150 mm,直径为273 mm,壁厚分别为6.0、5.0、4.6、4.2、3.8、3.4、3.0 mm的7段管段组合而成。将FBG应变传感器安装在每一管段的中间位置,以防止边缘效应对试验结果造成的影响。如图3所示,传感器连接到解调仪上(微米光学SM-130),解调仪通过以太网将收集到的信号传输到PC机上,以此实现对全腐蚀的监测。解调仪采集信号的频率为10 Hz。通过最大泵压为0.4 MPa的气泵向管道内加气,以模拟输油气管道中的运营压力环境。压力传感器(采用cRIO9140进行解调)安装在管道模型的入气口一端,用于测量管道内部压力值。试验在26℃的室温下进行。因为FBG对温度也很敏感,因此FBG应变传感器的测量结果均用温度传感器测得值进行补偿和修正。

2.2 腐蚀监测模拟

上文提出了管道同时发生化学腐蚀和冲刷腐蚀的全腐蚀情况。本试验试图通过采用不同的管道残余壁厚来表示不同的全腐蚀程度,并基于环向应变与管道壁厚成反比的理论分析进行腐蚀监测模拟试验,以证明FBG应变传感器监测到的响应可以直接反映腐蚀程度。PVC管道模型设计了5个不同程度的全腐蚀缺陷,剩余厚度分别为5.1、4.4、4.2、3.8、3.4 mm;钢管道模型上设计了5个不同程度的全腐蚀缺陷,剩余厚度分别为5、4.6、4.2、3.8、3.0 mm。由于PVC管道属于硬塑料,变形大,强度小,所以为了保证试验安全,PVC管道内部压力稳定在50 kPa;基于类似的考虑,钢管道模型的内部压力值选取200 kPa。

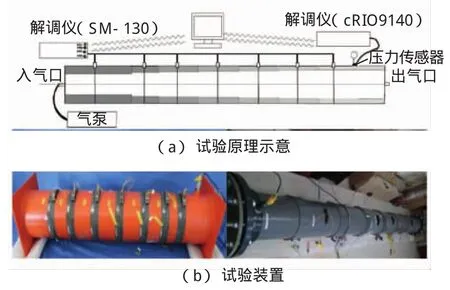

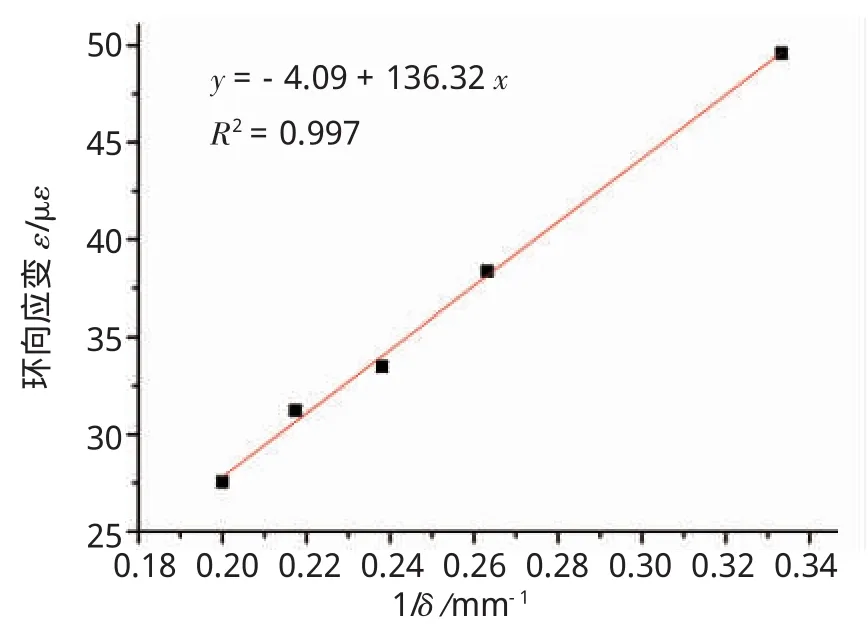

如图4、图5所示,环向应变与厚度倒数关系的标定曲线为一条直线,线性回归系数R均达到0.99以上,说明管道的环向应变与厚度成反比,证明了FBG应变传感器的封装工艺没有显著影响环向应变的测量。

图4 PVC管道模型厚度标定曲线

图5 钢管道模型厚度标定曲线

FBG应变传感器测得的PVC、钢管道模型的环向应变敏感系数分别为1 972.83和136.32,证明FBG应变传感器对于由腐蚀引起的管壁变薄非常敏感。由于PVC的弹性模量远远小于钢,所以相比于钢管道发生腐蚀,PVC管道更加敏感。同时,由于PVC管道弹性模量的准确值很难测得,且材质不均匀容易导致不均匀变形,因此PVC管道的理论值与试验值的差别不可避免地要大于钢管道。试验证明,安装在PVC管道和钢管道上的FBG应变传感器均可以准确地监测出管道腐蚀的发生和发展,因此由FBG应变传感器测得的管道环向应变可以直接准确地反映腐蚀程度,因而采用该技术可实现管道腐蚀的无损监测和实时监测。

3 基于有限元方法的数值分析

试验证明了FBG应变传感器测得的管道环向应变可以直接反映腐蚀程度。为了说明管道环向应变变化与腐蚀程度的关系,证明忽略边界效应不影响试验结果和腐蚀监测模拟试验的可靠性,本部分将详细介绍采用有限元软件SAP2000建立钢管道模型,并模拟了在200kPa压力下管道的环向应变与厚度的反比关系。工程上将壳厚度h与其宽度L之比(即h/L)<1/10的壳称为薄壳,薄壳中横向剪力对变形的影响较小。钢管道模型的δ/(2πR)<1/10,所以选用壳单元对钢管道进行建模并进行有限元数值模拟分析。在建模和数值模拟的过程中假设:

(1)网格剖分得足够细致,单元体可以连续变形。

(2)厚度不同的各管段的平均半径相同。

(3)厚度不同的各管段之间为刚性连接。

(4)钢管道两端与钢板焊接,在建模的时候将这种连接简化为刚性连接。

(5)根据经典板层理论,对钢管道进行线性静态分析。

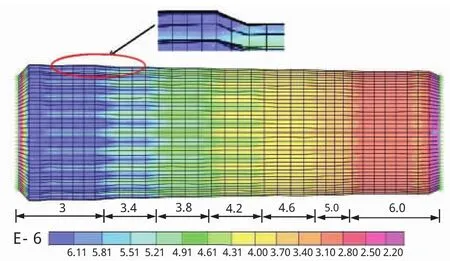

采用SAP2000模拟生成的变形云图见图6(管道的壁厚表示在图中),从图中可以看出,钢管道的变形很小。为了更清楚地说明模拟结果,云图的放大因子选择了2 000(图中红色圆圈的部分又进一步放大了5倍)。图6中,用红色圆圈表示的部分显示出变截面处有一个变形突变,但每一段中间部分的变形是非常平滑的,这证明将传感器安装于每一段的中间部分可以有效地避免边界效应,能够满足测量精度和稳定性的要求。总之,边界效应对测量结果的影响非常小,可以忽略。

图6 SAP2000模拟生成的管道变形云图

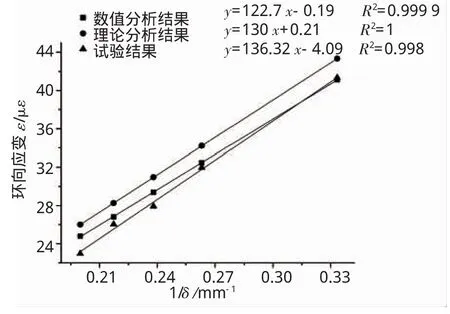

数值模拟分析给出的管道环向应变与管道壁厚关系的标定曲线为直线(如图7所示),其线性回归系数为0.999 9,说明管道的环向应变与管道壁厚呈严格的反比例关系。图7也表明,数值模拟、理论分析、试验三者给出的结果基本一致,说明钢管道发生全腐蚀时,管道环向变形均匀,环向应变随着管道壁厚的减小而增加。

图7 理论计算、数值模拟、试验结果的厚度标定曲线比较

从图7的比较还可以看出,理论分析的结果最大,其次是数值分析的结果,试验的结果最小。在实际工程项目中,输油气管道可以看作是无限长的,但在试验室中因受场地的限制管道的长度是有限的;另外,表示不同腐蚀程度的管道连接处不可避免地产生变截面,因而约束力随之产生,而这种约束力在理论推导计算时并没有考虑,这导致了理论分析结果比数值模拟结果和试验结果略大。

数值分析的结果大于试验结果,这是因为在试验过程中会有一些试验误差,比如FBG应变传感器内部的滑动摩擦力会导致测量值减小,另外还有一些不可避免的噪声和仪器误差等也会对结果产生影响。

4 结束语

本文详细地介绍了基于FBG应变传感器的腐蚀监测原理。为研究这种新型的夹持式FBG传感器的性能及监测输油气管道腐蚀的适用性,进行了腐蚀监测模拟试验。结果表明FBG应变传感器对于管道的环向应变非常敏感,且管道的环向应变变化与管道腐蚀程度成反比,FBG应变传感器可以准确地探测到管道腐蚀的发生和发展。数值模拟分析的结果证明了试验的合理性,为忽略边界效应不影响试验结果提供了有力证据。综上所述,FBG应变传感器适用于输油气管道的腐蚀监测,可高灵敏度地测量整个环向应变,可以对管道的腐蚀进行实时监测,因而可在无需破坏管道的情况下准确地探测到腐蚀的发生和发展等。当然,该项技术的研究正处于起步阶段,仍存在很多尚待解决的问题,比如:检测已建成的埋地管道需要进行挖方,测试的灵敏度还需进一步提高,只能对传感器所在位置进行腐蚀测量等,因此此项技术还需要后续的更深入的研究。

[1]Abdelmalek B,Thaveesak V,Hossam A,et al.Analytical modeling of gas leakage rate through a geosynthetic clay liner-geomembrane composite linerdue to a circulardefect in the geomembrane[J].Geotextiles and Geomembranes,2008,26(2):122-129.

[2]Tennyson R C,Morison W D.Long gage-length fiber optic sensors for monitoring pipeline integrity[C]//Proc.of SPIE 2006,Vol.6 167.2006:1-13.

[3]Srdjan Nesic.Key issues related to modelling of internal corrosion of oil and gas pipelines-A review[J].Corrosion Science,2007(49):4 308-4 338.

[4]王朝晖,石永春.管道检测技术[J].管道技术与设备,1999(1):40-41.

[5]RamakrishnaMalka.Erosion-CorrosionandSynergistic Effects inDisturbedLiquid-ParticleFlow[J].Wear,2007(262):791-799.

[6]De Raad J A.Comparison between Ultrasonic and Magnetic Flux Pigs[J].Pipelines International,1987,32(1):1-5.

[7]J im Cordell.The latest developments in pipeline pigging world-wide[J].Pipes&Gas J ournal,1997,224(8):1-4.

[8]何宏,江秀汉.国内外管道腐蚀检测技术的现状与发展[J].油气储运,2001,20(4):7-10.

[9]Senior JM.Optical Fiber Communications-Principles and Practice[M].London:Prentice-Hall,1985.

[10]Black U D.Data Communications and Distributed Networks [M].3rd Ed.New J ersey:Prentice-Hall,1993.

[11]王贵利,马娜,陈勇.碳钢管道流动加速度腐蚀与冲刷腐蚀的差异性分析[J].核动力工程,2012,33(S2):75-78.

[12]Seo C,Kim T.Temperature sensing with different coated metals on fiber Bragg grating sensors[J].Microwave Optical Technology Letters,1999,21(3):162-165.

Oil/Gas Pipeline CorrosionDetectionBased onFBG StrainSensor

RenLiang,CuiXiaolei,J iang Tao,J ia Ziguang,Xia Mengying,Cheng Xiang

ConstructionEngineering Department of DalianUniversity of Technology,Dalian116024,China

A new pipeline corrosion detection method using new type FBG sensor to detect pipeline hoop strain is presented,which can detect whole hoop strains,prolong service time of sensor,connect closely with pipeline external wall and has reusability compared with traditional FBG sensor.This paper introduces the pipeline corrosion detection principle based on the new type FBG sensor,the verification tests are conducted by installing the sensors on PVC pipeline and steel pipeline respectively,and numerical simulation analysis is performed by applying SAP2000 software.The results demonstrate that the FBG strain sensor has good performance in the hoop strain measurement;it is sensitive to the variation of the hoop strain in the condition of different corrosion degree.With outstanding quality,it is considered to be a promising device in pipeline corrosionmonitoring.

oil/gas pipeline;FBG strainsensor;corrosiondetection;hoop strain;FEM analysis

国家自然科学基金创新群体(51121005);国家自然科学基金(51108059)

10.3969/j.issn.1001-2206.2015.03.002

任亮(1979-),男,山西孝义人,副教授,2008年毕业于大连理工大学,博士,主要研究方向为结构健康监测、光纤光栅传感器的研制与应用以及健康监测系统的开发。

2015-01-23