基于Dynaform的底甲板压型过程数值模拟分析

杜德恒,李宏伟,陈 泳,蔡晓清,冯和永,张卫华,陈东红,周正国,高 伟

(北京北方车辆集团有限公司 工艺技术中心,北京 100072)

基于Dynaform的底甲板压型过程数值模拟分析

杜德恒,李宏伟,陈泳,蔡晓清,冯和永,张卫华,陈东红,周正国,高伟

(北京北方车辆集团有限公司 工艺技术中心,北京 100072)

摘要:底甲板成型过程中材料流动情况复杂,成型后产品易产生回弹,影响产品尺寸精度。结合生产实际情况,根据产品成型特点,应用Dynaform软件模拟分析不同成型参数下板料成型过程中的材料应变分布、厚度变化及回弹情况。根据模拟结果,分析模具间隙、保压时间和成型温度等工艺参数对冲压件产品质量的影响,预测产品在冲压成型过程中的质量问题,为工艺设计及模具结构改进提供了理论依据,并且提高了产品的成型尺寸精度。

关键词:Dynaform;数值模拟;底甲板;压型

在特种车辆上,很多零件是用特种钢板(厚度一般为6~10 mm)压制而成的。在制造这些厚板零件时,因在常温下加工,会产生严重的加工硬化、翘形和裂纹等现象,所以采用热压成型[1]技术来进行加工。热压成型技术由瑞典的Hard Tech公司于20世纪80年代首次提出,它是一项专门用于成型高强度厚钢板冲压件的新技术,其工艺流程如图1所示。成型过程的工艺参数、模具结构、材料性能、毛坯形状和尺寸、边界条件、模具和板材之间的摩擦、模具间隙、金属流动及残余应力等对冲压件的产品质量有很大影响[2]。传统的工艺设计方法主要依赖于技术人员的经验和直觉,很多因素需要通过生产中的反复试验来调整,结果很难达到缩短产品开发周期、降低生产成本的目的,同时产品质量也不易保证;因此,如何迅速且准确地预测整个热压成型过程中可能出现的各种问题,并确定其中的一些重要工艺参数,成为热压成型工艺发展及推广的瓶颈问题[3-5]。

[3] 赵宗让.电厂锅炉SCR烟气脱硝系统设计优化[J].中国电力,2005,38(11):69-74.

[4] Pudasainee D, Lee S J, Lee S H, et al.Effect of selective catalytic reactor on oxidation and enhanced removal of mercury in coal-fired power plants[J].Fuel,2010,89(4):804-809.

[5] Chiang C J, Kuo C L, Huang C C. Model predictive control of SCR aftertreatment system[C]//Proceedings of the 2010 5th IEEE Conference on Industrial Electronics and Applications. Taiwan, 2009:2058-2063.

[6] 周洪煜, 赵乾,张振华,等. 烟气脱硝喷氨量SA-RBF神经网络最优控制[J]. 控制工程, 2012, 19(6):948-951.

[7] 周洪煜,张振华,张军,等. 超临界锅炉烟气脱硝喷氨量混结构-径向基函数神经网络最优控制[J]. 中国电机工程学报, 2011, 31(5):108-113.

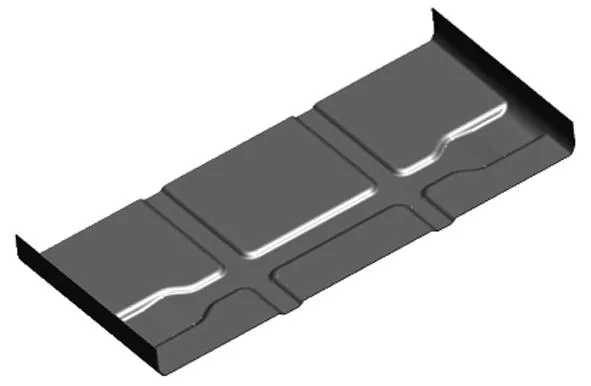

责任编辑彭光宇北京北方车辆集团有限公司加工的底甲板产品如图2所示。材料为特种钢(616钢),厚度为6 mm。作为车辆的一个重要承载、防护部件,底甲板性能的好坏直接影响到车辆使用的安全性和可靠性。成型过程存在起皱、回弹变形等问题,为确保能连续、稳定地加工出满足使用要求的产品,本文对底甲板热压成型工艺进行了试验研究,通过应用Dynaform有限元分析软件对成型过程、模具结构进行了分析[6-7]。

图1 压型工艺流程

图2 底甲板结构图

1材料性能分析

1.1密度

根据相关文献可知,616钢板的密度为7.8 g/cm3。

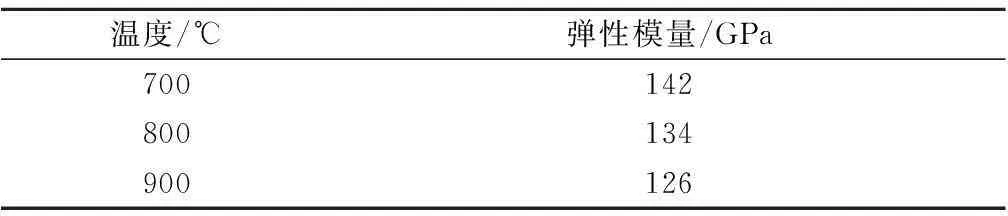

1.2弹性模量

表1 特种钢板不同温度对应的弹性模量

1.3泊松比

根据相关文献可知,616钢板在不同变形温度下所对应的泊松比见表2。

表2 特种钢板不同温度对应的泊松比

1.4各项异性系数

根据Dynaform软件数据库提供的材料数据可知,616钢板各项异性系数为:R0=1.73,R45=1.35,R90=2.18。

1.5应力-应变曲线

根据相关文献可知,616钢板在700、800和900 ℃的应力-应变曲线如图3所示。

伴随科技的跨越式发展,我国电力系统的智能化建设及自动化水平持续提升,自动化技术在配电网运用的程度愈发增加得配电网的运行更加可靠、安全、高效,极大地增强了配电网执行任务的效率,进而为用户供应优质化的供电服务优质指明了前进动力。本文通过论述当前电力系统配电网运行中暴露的主要问题,接着就配电网自动化技术的应用提出若干可靠的实施策略。

图3 616钢板的不同温度应力-应变曲线

2工艺参数

工艺参数如下。

1)坯料尺寸。根据实际生产的工艺参数,模拟过程中坯料的尺寸为:2 700 mm×1 230 mm×6 mm。

2)板料加热温度。模拟过程中板料的加热温度分别为700、800和900 ℃。

3)压制速度。模拟过程中上模的压制速度为500 mm/s。

4)摩擦因数。根据相关文献可知,摩擦因数为0.5。

5)保压时间。模拟过程中保压时间分别为15、20和30 s。

6)模具间隙。模具闭合间隙分别取5.9、6.2和6.6 mm。

3616钢板热冲压成型模拟结果与分析

3.1不同闭合间隙热冲压成型模拟结果对比与分析

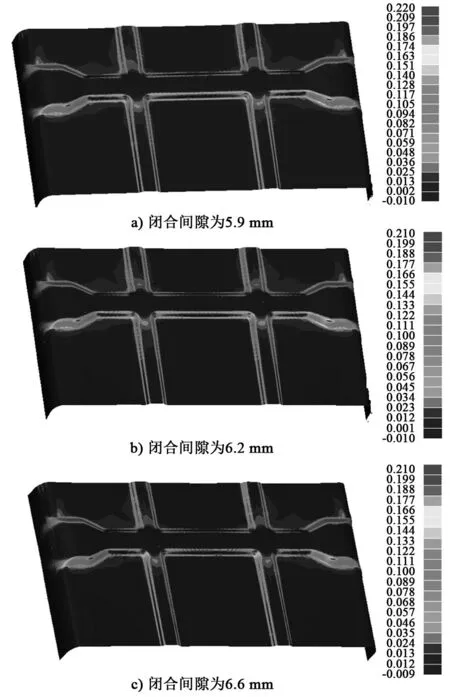

3.1.1不同闭合间隙热冲压成型过程结束后板料主应变模拟结果对比与分析

当变形温度为900 ℃时,616钢板热冲压成型过程结束后的板料主应变模拟结果如图4所示。从图4可以看出,上表面凸起边缘位置主应变较大,其余位置主应变非常小;闭合间隙5.9、6.2和6.6 mm所对应的主应变分别为-0.01~0.220、-0.01~0.210和-0.009~0.210 mm,可见主应变最大值随着闭合间隙的增大呈降低趋势。

图4 热冲压成型过程结束后板料主应变模拟结果

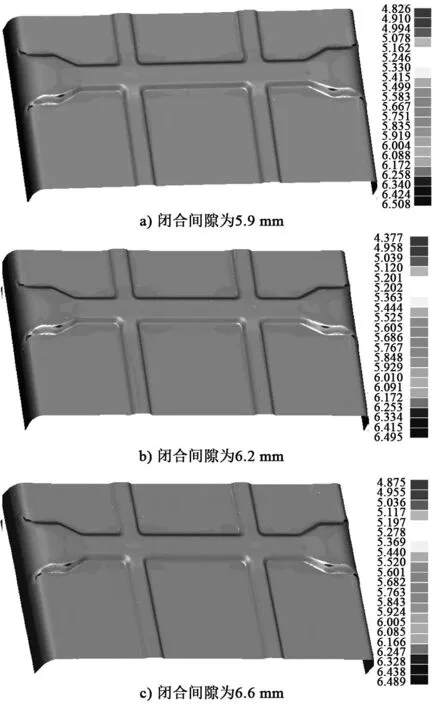

3.1.2不同闭合间隙热冲压成型过程结束后的板料厚度模拟结果对比与分析

当变形温度为900 ℃时,616钢板热冲压成型过程结束后的板料厚度模拟结果如图5所示。从图5可以看出,板料最厚的位置为筋两侧,最薄的位置为上表面凸起边缘位置;闭合间隙5.9、6.2和6.6 mm所对应的厚度分别为4.826~6.508、4.877~6.495和4.875~6.489 mm,由此可见,厚度最大值随着闭合间隙的增大而减小,厚度最小值随着闭合间隙的增大而增大。

3.1.3不同闭合间隙热冲压回弹过程结束后板料回弹距离模拟结果对比与分析

当变形温度为900 ℃时,616钢板热冲压回弹过程结束后的板料回弹距离模拟结果如图6所示。从图6可以看出,板料上表面中间位置负向回弹距离较大,板料两侧弯曲位置正向回弹距离较大;闭合间隙5.9、6.2和6.6mm所对应的回弹距离分别为-4.106~4.556、-5.782~4.765和-5.798~4.854 mm,可见回弹距离随着闭合间隙的增大呈增大趋势。

图5 热冲压成型过程结束后板料厚度模拟结果

图6 热冲压回弹过程结束后板料回弹距离模拟结果

3.1.4小结

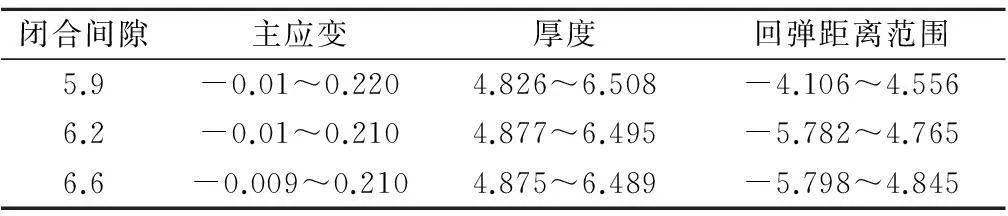

变形温度为900 ℃时,对应闭合间隙5.9、6.2和6.6 mm,板料热冲压成型模拟结果对比见表3。从表3可以看出,随着闭合间隙增大,主应变呈降低趋势,板厚最大值呈降低趋势,回弹距离呈增大趋势。

表3 不同闭合间隙板料热冲压工艺模拟结果对比表 (mm)

3.2不同保压时间热冲压成型模拟结果对比与分析

3.2.1不同保压时间热冲压成型过程结束后板料主应变模拟结果对比与分析

当闭合间隙为5.9 mm,变形温度为900 ℃时,616钢板热冲压成型过程结束后的板料主应变模拟结果如图7所示。从图7可以看出,上表面凸起边缘位置的主应变较大,其余位置的主应变非常小;保压时间为15、20和30 s所对应的主应变分别为-0.001~0.124、-0.001~0.094和-0.001~0.078 mm,由此可见,主应变量随着保压时间延长呈降低趋势。

图7 热冲压成型过程结束后板料主应变模拟结果

3.2.2不同保压时间热冲压成型过程结束后板料厚度模拟结果对比与分析

当闭合间隙为5.9 mm,变形温度为900 ℃时,616钢板热冲压成型过程结束后的板料厚度模拟结果如图8所示。从图8可以看出,上表面凸起边缘位置最薄,筋两侧位置最厚;保压15、20和30 s所对应的厚度分别为5.522~6.627、5.525~6.466和5.517~6.268 mm,由此可见,板料厚度最大值随保压时间延长呈降低趋势。

图8 热冲压成型过程结束后板料厚度模拟结果

3.2.3不同保压时间热冲压回弹过程结束后板料回弹距离模拟结果对比与分析

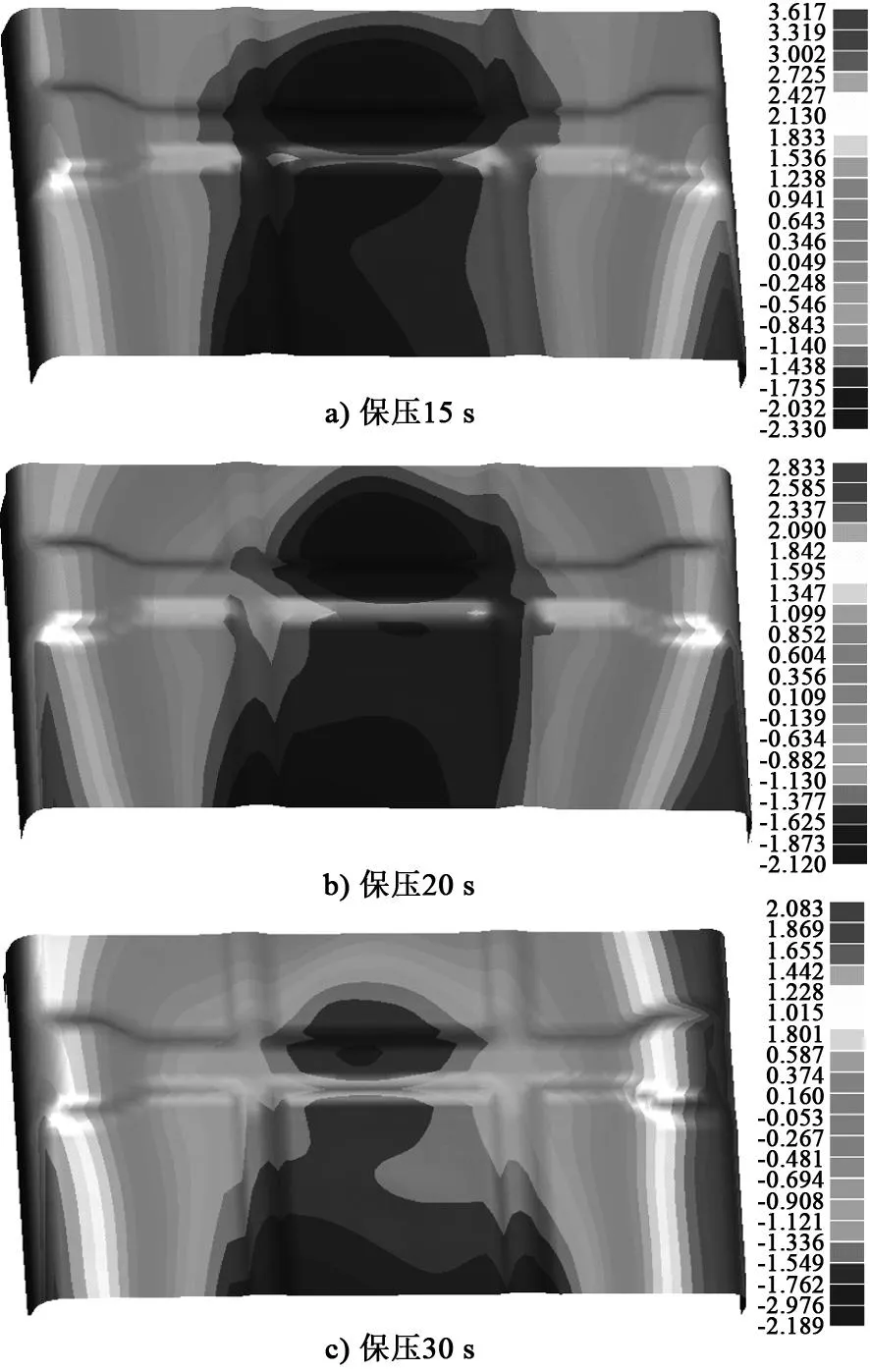

当闭合间隙为5.9 mm,变形温度为900 ℃时,616钢板热冲压回弹过程结束后的板料回弹距离模拟结果如图9所示。从图9可以看出,上表面中间位置负向回弹距离较大,板料两侧弯曲位置正向回弹距离较大;保压15、20和30 s所对应的回弹距离分别为-2.330~3.617、-2.120~2.833和-2.189~2.083 mm,由此可见,板料回弹距离随保压时间延长呈降低趋势。

图9 热冲压回弹过程结束后板料回弹距离模拟结果

3.2.4小结

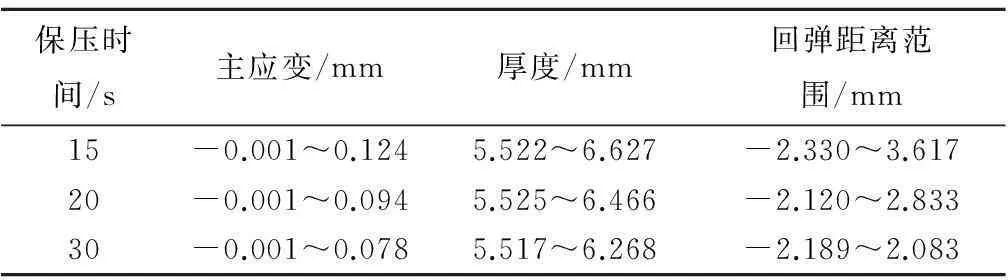

当闭合间隙为5.9 mm,变形温度为900 ℃时,对应保压时间15、20和30 s,板料热冲压成型模拟结果对比见表4。从表4可以看出,当保压时间延长,主应变量呈降低趋势,板厚最大值呈降低趋势,回弹距离呈降低趋势。

表4 不同闭合间隙板料热冲压工艺模拟结果对比表

3.3不同变形温度热冲压成型模拟结果对比与分析

3.3.1不同变形温度热冲压成型过程结束后板料主应变模拟结果对比与分析

当闭合间隙为5.9 mm时,对应变形温度700、800和900 ℃,616钢板热冲压成型过程结束后的板料主应变模拟结果如图10所示。从图10可以看出,上表面凸起边缘位置主应变较大,其余位置主应变非常小;变形温度700、800和900 ℃所对应的主应变量分别为-0.010~0.183、-0.011~0.193和-0.010~0.220 mm,由此可见,主应变量随变形温度升高呈增大趋势。

图10 热冲压成型过程结束后板料主应变模拟结果

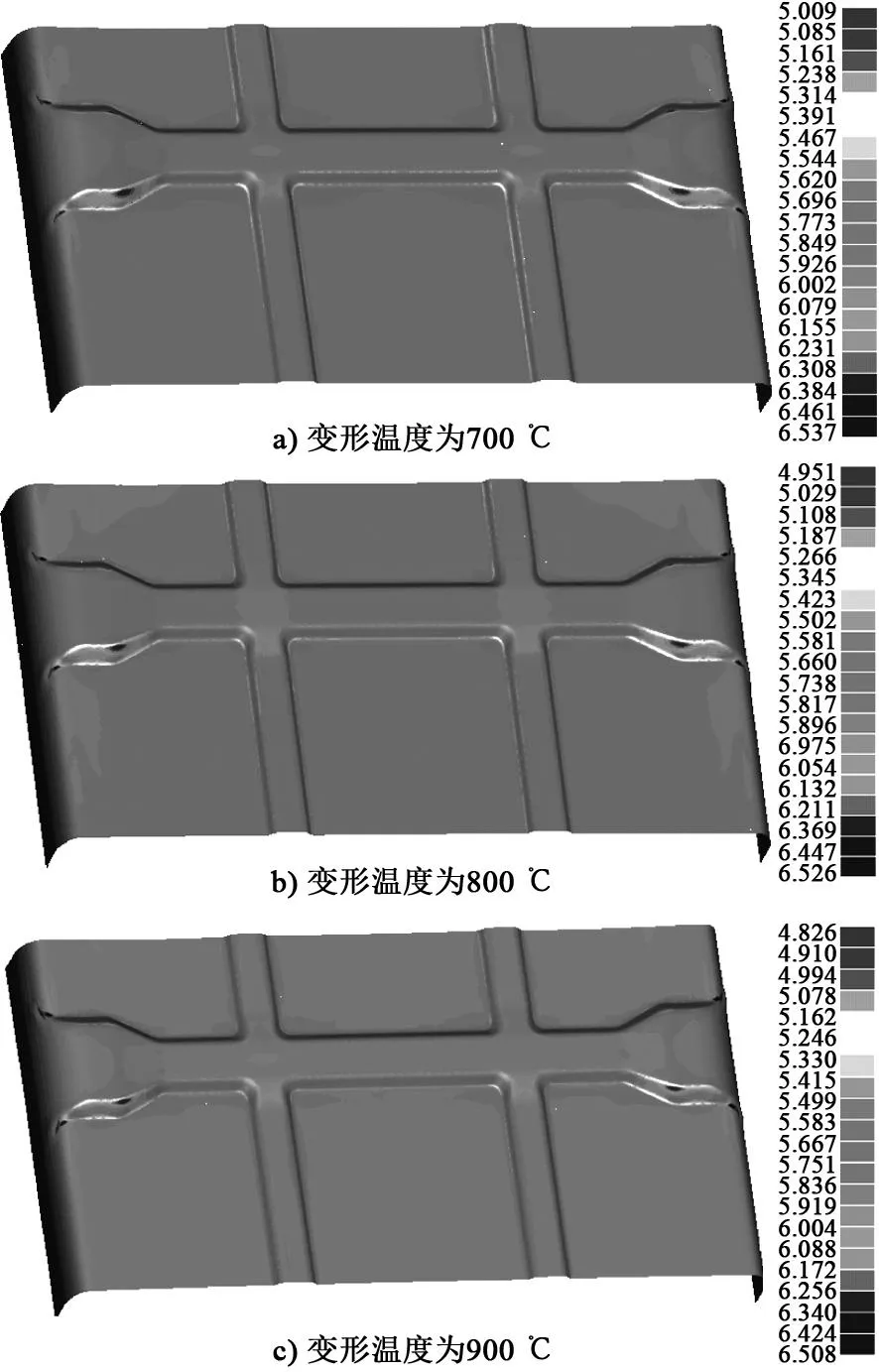

3.3.2不同变形温度热冲压成型过程结束后板料厚度模拟结果对比与分析

当闭合间隙为5.9 mm时,对应变形温度700、800和900 ℃,616钢板热冲压成型过程结束后的板料厚度模拟结果如图11所示。从图11可以看出,上表面凸起边缘位置最薄,筋两侧位置最厚;变形温度700、800和900 ℃所对应的厚度分别为5.009~6.537、4.951~6.526和4.826~6.508 mm,由此可见,板料厚度的最大值和最小值均随变形温度升高而降低。

图11 热冲压成型过程结束后板料厚度模拟结果

3.3.3不同变形温度热冲压回弹过程结束后板料回弹距离模拟结果对比与分析

当闭合间隙为5.9 mm时,对应变形温度700、800和900 ℃,616钢板热冲压回弹过程结束后的板料回弹距离模拟结果如图12所示。从图12可以看出,上表面中间位置负向回弹距离较大,板料两侧弯曲位置正向回弹距离较大;变形温度700、800和900 ℃所对应的回弹距离分别为-5.936~6.292、-5.311~5.415和-4.106~4.556 mm,可见板料回弹距离随变形温度升高呈降低趋势。

图12 热冲压回弹过程结束后板料回弹距离模拟结果

3.3.4小结

当闭合间隙为5.9 mm时,对应变形温度700、800和900 ℃,板料热冲压工艺模拟结果对比见表5。从表5可以看出,当变形温度升高,主应变呈增大趋势,板厚呈降低趋势,回弹距离呈降低趋势。

表5 不同闭合间隙板料热冲压工艺模拟结果对比表

5结语

模拟结果显示:当闭合间隙分别为5.9、6.2和6.6 mm时,回弹距离分别为-4.106~4.556、-5.782~4.765和-5.798~4.845 mm;当变形温度分别为700、800和900 ℃时,回弹距离分别为-5.936~6.292、-5.311~5.415和-4.106~4.556 mm;当保压时间分别为15、20和30 s时,回弹距离分别为-2.330~3.617、-2.120~2.833和-2.189~2.083 mm。

由此可得,在模拟设置的热冲压参数范围内,回弹距离随闭合间隙增大而增大,随变形温度升高而减小,随保压时间的延长而减小。当变形温度为900 ℃,闭合间隙为5.9 mm,保压时间为30 s时,热冲压工艺回弹距离最小。

参考文献

[1] 杨玉英,崔令江.实用冲压工艺及模具设计手册[M]. 北京:机械工业出版社,2004.

[2] 曹春晓,聂绍珉.锻压手册[M]. 北京:机械工业出版社,2013.

[3] 谷诤巍,姜超,单忠德,等.超高强度钢板冲压件热成形工艺[J].汽车工艺与材料,2009(4):15-17.

[4] 徐伟力,管曙荣,艾健,等.钢板热冲压新技术关键装备和核心技术[J].世界钢铁,2009(2):30-33.

[5] 谷诤巍,单忠德,徐虹.汽车高强度钢板冲压件热成形技术研究[J].模具工业,2009,35(4):27-29.

[6] 王秀凤,郎利辉.板料成形CAE设计及应用[M]. 北京:北京航空航天大学出版社,2008.

[7] 苏春建,于涛.金属板材成型CAE分析及应用[M]. 北京:国防工业出版社,2011.

责任编辑郑练

Numerical Simulation Analysis of Bottom Seck Press Forming Process based on Dynaform Software

DU Deheng, LI Hongwei, CHEN Yong, CAI Xiaoqing, FENG Heyong,

ZHANG Weihua, CHEN Donghong, ZHOU Zhengguo, GAO Wei

(Beijing North Vehicle Group Corporation, Beijing 100072, China)

Abstract:Because of the complex material flow during the forming process of bottom deck, the products are prone to rebound, so that affect the dimension precision of the product. With the actual need for produce and according to the characteristics of the product, analyze the distribution of stress and strain and rebound in the forming process of molding parameters in different conditions during the bottom deck pressing process with Dynaform software. According to the simulation result, analyze the influence of die clearance, pressure holding time, temperature and other process parameters on the forming quality of stamping parts, predict the quality problem of the product during the forming process, and provide the theory basis for the technological design and the die structure improvement, which can improve the dimension precision of the product during the forming process.

Key words:Dynaform, numerical simulation, bottom deck, press forming

收稿日期:2015-04-13 2015-05-21

作者简介:昝小舒(1980-),男,讲师,博士,主要从事热工自动控制、新能源发电和储能技术等方面的研究。 杜德恒(1983-),男,硕士,工程师,主要从事压力加工工艺等方面的研究。

中图分类号:TG 376.2

文献标志码:A