3MW风轮的动力学特性

单丽君,李 慧

(大连交通大学 机械工程学院,辽宁 大连 116028)*

0 引言

随着风力机技术的发展,风力机单机容量迅速增加,尤其是对于兆瓦级风力发电机组[1],由于风力机组整体尺寸增加,风轮直径的加大,导致风轮及其他部件具有更大的质量及转动惯量,这将导致风轮及整机振动增大[2].为了避免振动对风轮及整机造成破坏,有必要建立风力机整机动力学模型,对兆瓦级风力机风轮的动力学特性进行研究.风轮为风力机中最为重要的部分,由叶片及轮毂组成,叶片为分段制造且柔性较大.以往对风轮的研究中叶片模型一般为整段的柔性体或分段的刚体,动力学模型不包含主传动链的增速器等部件,未考虑主传动件对风轮运转的影响,仿真结果不能完全反映风轮的实际动力学特性.

本文运用动力学分析软件Simpack建立了叶片为分段柔性体的3MW风力机整机的刚柔耦合动力学模型,施加随机风场进行动力学仿真,分析动态载荷作用下风力机运行时风轮的频域和时域仿真结果,获得风力机运转时风轮上振动较大的频率范围.

1 风力机动力学模型的建立

风力机动力学模型是基于德国INTEC GMbH公司开发的著名多体动力学分析软件SIMPACK建立.SIMPACK是以多体系统计算动力学(Computational Dynamics of Multibody Systems)为基础,针对机械、机电系统的运动学以及动力学仿真分析的软件包,包含多个风力机动力学仿真相关的模块专业模块[3].建模坐标系参考 Germaischer Lloyd Wind Energie GmbH编写的风力机认证规范[4],建立准确的风电机组模型.

1.1 柔性叶片的建立

柔性体叶片采用Simpack软件中的Rotorblade Generation模块通过编辑后台输入文件生成,其中输入的数据包括叶片的截面尺寸,弦长、预弯、前掠、摆振刚度、挥舞刚度等主要参数和与空气动力学联合所需要的气动节点.气动节点即为气动力的作用点,定义了叶片气动力单元的中心.气动单元之间不能存在间隙,气动单元两端点需与rbl文件中定义的叶片分段保持一致性.对于风力机风轮振动的研究,需要获得叶片上易发生振动破坏的具体位置,且叶片实际为分段制造,所以将叶片上距叶根9、18、24、30和38 m处将叶片分成6段.

运用由叶片参数生成标准的rbl和rbx文件,通过Rotorblade Generation模块即可生成分段柔性体叶片.

1.2 风力机刚柔耦合模型的建立

风力机的主传动链主要包括风轮,低速轴,齿轮箱以及发电机[5].风力机通过齿轮箱实现增速,包含两级行星轮传动以及一级斜齿轮传动,可以通过输入几何参数和材料属性在Simpack中直接建模.风电机组中零部件的建模标准在德国GL规范中均有明确要求,通过装配和设置部件之间的约束关系,参考风力机规范完成建模.

1.3 风载的加载

根据风力机的设计功率和风轮直径,考虑到传动误差等因素,通过计算可得额定风速.通过在风场模拟软件中输入额定风速,轮毂高度以及空气基本参数,选定湍流模型,可生成随机风场,对动力学模型加载.

(1)额定风速

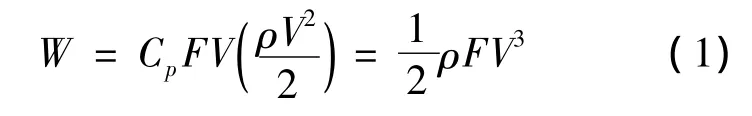

风能是空气运动的动能,或每秒钟在面积F从以速度V自由流动的气流中获得的能量[4],即:

式中,ρ为空气密度,取ρ=1.225 kg/m3;W为风能(W);V为风速(m/s);F为扫风面积,D为风轮直径;Cp为风能利用率.

根据式(1),代入采用新翼型WTNew的叶片及风轮参数,可得3MW风力机的理论额定风速应为V=11.19 m/s,考虑到传动误差等因素,取额定平均风速为12 m/s.

(2)风场的模拟

根据计算所得额定平均风速以及轮毂的设计高度,确定风场的工况.设定的仿真时间为240 s,步长0.05s,轮毂高度79 m,采用 Kaimal湍流模型,空气密度为 ρ=1.225 kg/m3,空气粘度为1.464E-5 m2/s.在TurbSim中通过逆傅里叶变换将频域风转换为时域风,从而模拟风场的三维随机全流场紊流风况,为机组的气动载荷研究提供准确的风模型.风场数据以力元的形式施加在风力机叶片上.

运用TurbSim模拟轮毂处平均风速为12 m/s的随机风场.Turbsim是美国国家能源实验室(National Resource Energy Laboratory)的开源风力机全流场紊流风仿真软件[5],可以模拟风场的三维时间和空间关系的风速度场,Turbsim通过逆傅里叶变换将频域风转换为时域风,并生成空间各点位置风速时空相关参数文件[6].

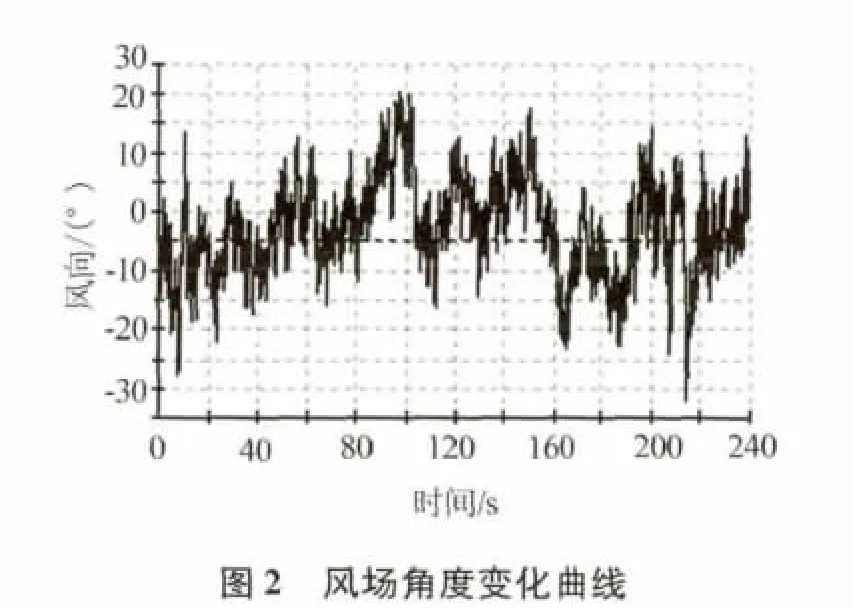

图1所示为轮毂高度为79 m,平均风速为12m/s仿真湍流风随时间变化历程.图2为此风场模型风向的变化情况,波动范围在-10°~5°之间.

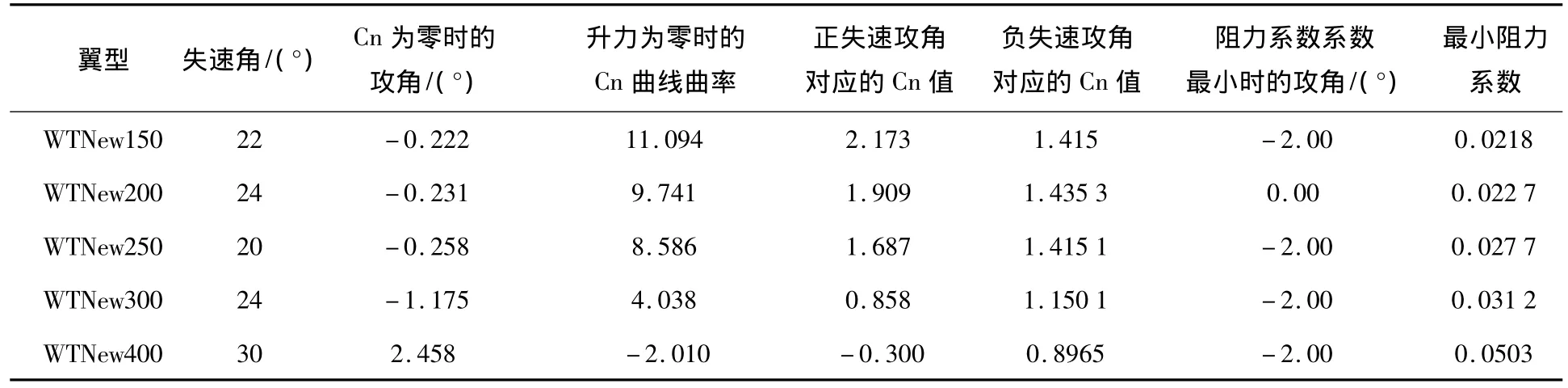

空气动力学软件AeroDyn是分析风载的有力工具.通过Simpack与AeroDyn的接口把风载导入成Simpack中的一个力元[7].为了正确的将建立的风力机动力学模型与AeroDyn耦合,需要相应的输入文件,ipt文件,风场文件和翼型文件.其中风场文件已通过Turbsim软件仿真生成,ipt输入文件中需要输入风力机的工况以及气动节点对应的气动单元长度,弦长,距离叶根的距离以及扭角,翼型文件除了需要翼型的升力系数,攻角,俯仰力矩系数和阻力系数,还需要翼型的失速特性.在AirfoilPrep中输入翼型数据,计算生成翼型的失速特性.WTNew翼型族的失速特性如表1所示.

在动力学模型中建立力元,力元类型为与AeroDyn有接口的241号力元,后台自动调用输入文件,完成风场的加载.

表1 WTNew翼型族的失速特性

2 动态载荷特性和动力学响应分析

对风力机进行模态分析得系统的固有频率,运用Simpack后处理系统对仿真结果进行阶次分析,得到平均风速为的随机风载作用下风轮的1、2、3、6、9 倍频频率,根据 Campbell图找出倍频频率与固有频率的交点,找到风轮有可能发生共振的频率.对风轮时域分析结果FFT变换(快速傅里叶变换),将时域分析结果转化到频域范围内,与Campbell获得的可能发生共振频率范围进行对比,进一步甄别潜在共振频率范围.

2.1 风力机的Campbell图

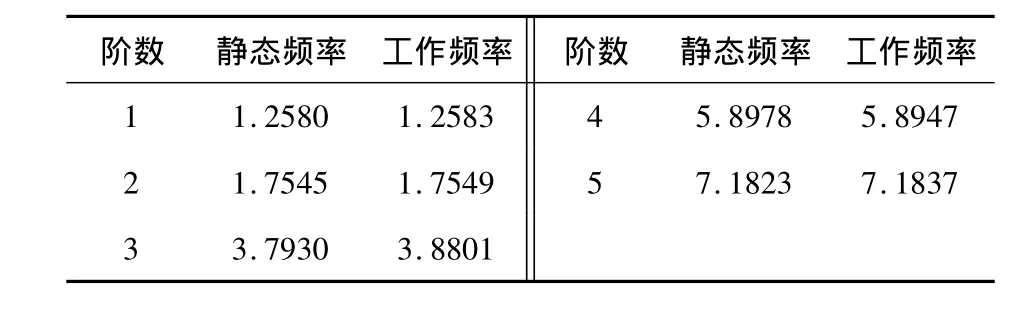

经过仿真得到风力机轮毂的实际转速范围为.通过对风力机的刚柔耦合动力学模型模态分析得到风力机的固有频率,如表2所示.

表2 风力机的固有频率 Hz

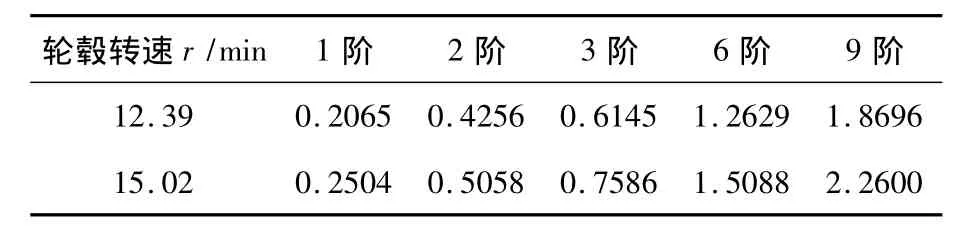

对风力机刚柔耦合系统时域仿真的结果进行阶次分析,得到轮毂转速分别为12.39 r/min和15.02 r/min 时,对应风轮的 1、2、3、6、9 倍频频率,如表3所示.

表3 风轮的倍频频率 Hz

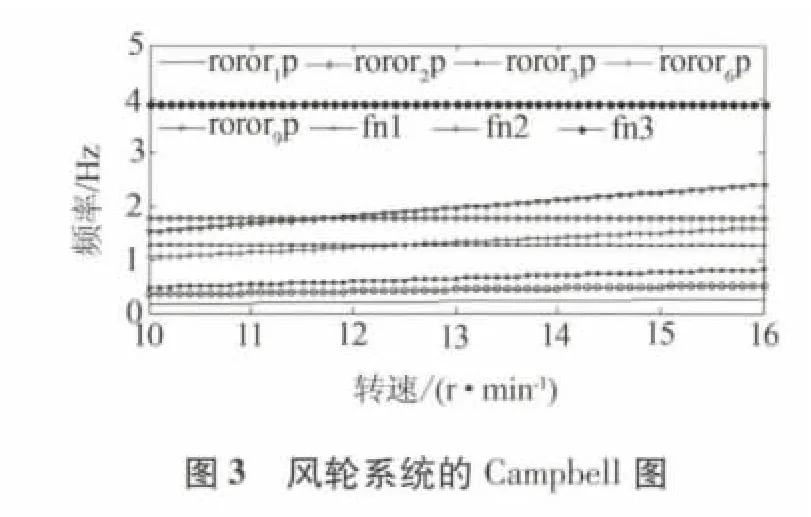

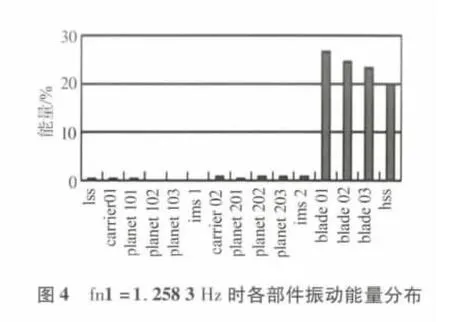

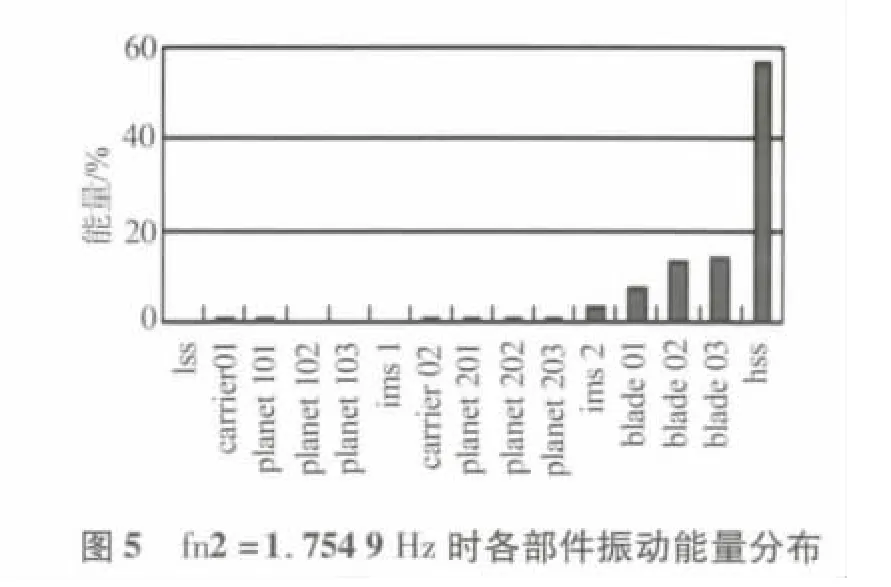

根据得到的风力机固有频率以及风轮的倍频频率,在Matlab中绘制系统的二维Campbell图,如图3所示.从图3可以看出,风轮的激励频率与风力固有频率有两个交点,分别在固有频率为1.258 3和1.754 9 Hz处,且可以看出激励频率与固有频率交点附近激励频率与固有频率曲线较接近,则在两固有频率附近风轮有强烈振动且可能引起传动链共振.图4和图5分别为1、2阶固有频率对应的系统各部件振动的能量分布,由图4和图5可以看出,前两阶固有频率时,能量主要分布在叶片上,少量能量分布在一级、二级行星架和低速轴上,可以判定在前两阶固有频率范围内风轮强烈振动但不会引起传动链的振动.

2.2 时域分析

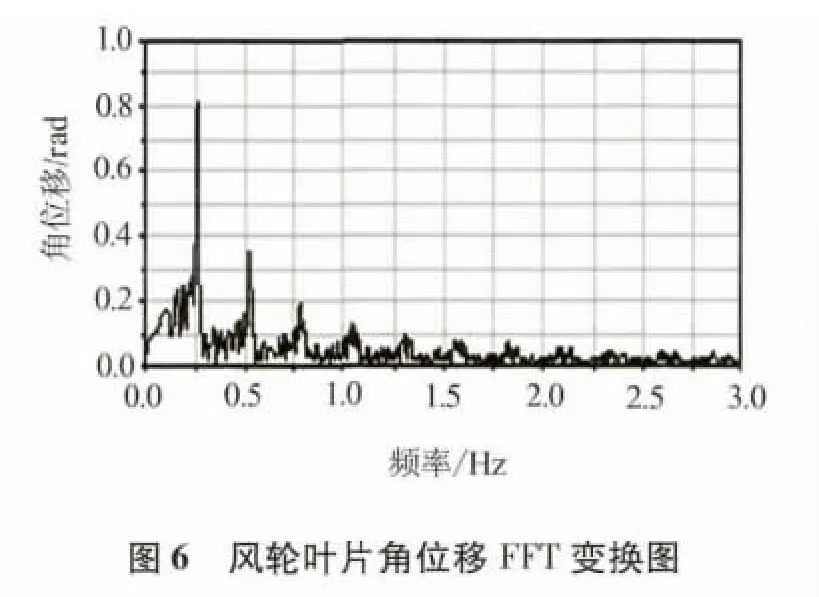

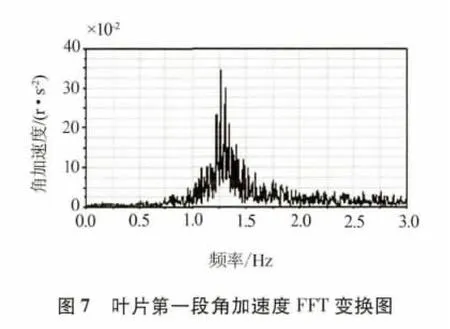

将动力学仿真得到的风轮叶片三个方向的振动响应即风轮叶片的角位移和风轮叶片分段角加速度分别进行FFT变换,结果如图6、图7和图8所示.

由图6可以看出,在频率为1.258 3 Hz和1.754 9 Hz处,叶片角位移出现峰值,进一步判定这两频率为风轮的共振点.由图7可以看出,叶片的第一段在频率为1.258 3 Hz处振动响应出现峰值.叶片的第二段在激励频率为1.754 9 Hz处振动响应产生峰值,如图8所示.两个频率刚好与频域分析Campbell图所得到的可能发生振动的固有频率范围相近,进一步证明了在这两个频率范围内,风轮较易产生共振,且共振位置处于叶片中间位置到叶片弦长最大的位置.

2.3 载荷分析

通过动力学仿真,得到叶片受力矩图9.x方向表示叶片挥舞方向力矩,y方向表示叶片摆振方向力矩.可以看出叶片在时域仿真范围内,叶片的挥舞力矩呈现周期性变化,叶片的摆振方向力矩震荡变化,叶片的主运动形式为挥舞.

3 结论

(1)运用动力学分析软件Simpack建立了叶片为分段柔体的风力机整机刚柔耦合动力学模型.通过对风力机的模态分析得到了风力机的整机固有频率;

(2)模拟了3MW风力机额定风速的随机风场,将风场文件导入成力元加载在风轮的动力学模型中并仿真.通过仿真结果的阶次分析,得到了风轮的1、2、3、6、9 倍频频率,根据倍频频率和固有频率运用Matlab软件绘制了Campbell图,得到了风轮可能发生共振的频率范围;

(3)对风轮的动力学模型进行了时域分析,并进行 FFT变换,进一步验证了 1.258 3和1.7549 Hz两个频率为风轮易发生共振的频率,且产生共振的位置在叶片的中段到最大弦长处.对风力机摆振及挥舞力矩进行分析,得到叶片的低阶主运动方式为挥舞,且在1.258 3 Hz处为叶片挥舞引起的风轮共振.

[1]罗震.水平轴风力机风轮和塔架耦合动力学学分析[D].汕头:汕头大学,2011:8.

[2]李稳.大型风电机组传动链动力学特性研究[D].成都:西南交通大学,2012:12.

[3]侯海波.MW 级风电机组动力学性能仿真分析研究[D].重庆:重庆大学,2012:21.

[4]Guideline for the Certifcation of Wind Turbines[S].Hamburg:Germanischer Lloyd,2008.

[5]陈爽.兆瓦级风力发电机组传动链动态特性研究[D].重庆:重庆大学,2013:26.

[6]孙屹刚.风力发电技术及其MATLAB与Bladed仿真[M].北京:电子工业出版社,2013,50-51.

[7]何玉林,刘烨,杜静.固定坐标系下的风力机稳定性分析[J].机械强度,2011,33(4):498.

[8]梁立哲.风力机组气动载荷的研究[J].科技信息,2010,16:589.

[9]周素霞 ,陶永忠 ,张志华,等.SIMPACK9实例教程(下)[M].北京:北京联合出版公司,2013:226.