综采工作面自动调斜与防滑控制系统研究

牛剑峰

(北京天地玛珂电液控制系统有限公司,北京100013)

综采工作面自动调斜与防滑控制系统研究

牛剑峰

(北京天地玛珂电液控制系统有限公司,北京100013)

[摘要]分析了设备上串下滑给综采工作面生产带来的问题,对工作面设备上串下滑的主要原因进行了阐述,介绍了综采工作面伪斜控制的基本工作原理,进行了激光对位传感器设计,提出使用激光对位传感器和行程传感器等进行垂直和水平2个维度的工作面自动调斜控制系统,实现了倾斜煤层工作面液压支架移架的自动控制。

[关键词]自动调斜;上窜下滑;伪斜控制;激光对位传感器

[引用格式]牛剑峰.综采工作面自动调斜与防滑控制系统研究[J].煤矿开采,2015,20 (2) : 32-34,19.

倾斜煤层工作面设备的上窜下滑给工作面连续推进带来了以下问题[1-4]:刮板运输机下滑,造成刮板运输机拉回煤严重,负荷增大,断链频繁,更有甚者拉坏机头、机尾架及护罩板等事故;刮板运输机上窜,造成刮板运输机链轮中心距、行人宽度不符合生产和规程要求,甚至造成工作面机头挤架,不得不在机头煤柱侧开帮来保证安全生产;导致工作面运输机机头与运输巷转载机正常搭接的关系发生变化,致使采煤机无法正常切割,造成刮板运输机运转负荷增大,严重时会出现运输机无法启动、烧坏电机等现象;影响了工作面工程质量,造成煤壁线不直、支架挤架、架间距变宽等问题,出现空顶面积大、采煤机割不透煤壁等不利因素;支架顶运输机框架倾斜,拉后运输机连接装置倾斜;造成后运输机无法及时拖到位,支架无法正常拉到位,不能正常支护顶板。因此,设备的上窜下滑是综采工作面安全生产关键技术[5],解决设备上窜下滑的自动控制问题,是实现煤矿无人化开采的先决条件。

1 工作面设备下滑的主要原因

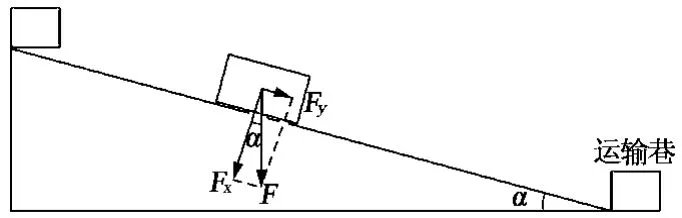

倾斜煤层工作面在正常割煤过程中,受设备重力因素的影响,在下行割煤或返刀时,会产生一个下的分力Fy致使工作面刮板运输机下滑,如图1所示,煤层倾角α越大,下滑重力分量越大,刮板运输机的下滑力越大,其下滑量也越大[6-9]。

图1 工作面设备受重力分析示意

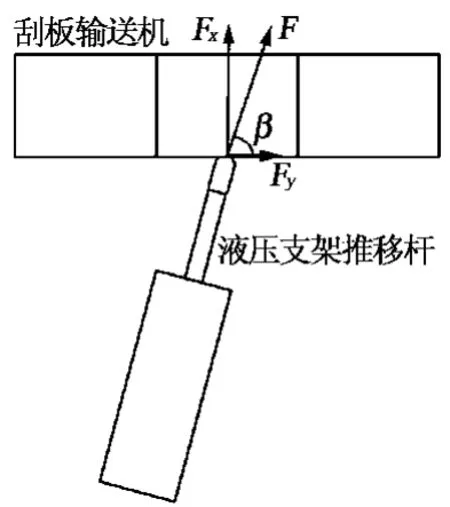

液压支架与刮板运输机采用连接头连接,在拉架推溜过程中,刮板运输机与液压支架互为支点进行前移。在推溜时,由于刮板运输机满载煤炭后负荷加重,在工作面倾角的重力作用下产生了一个下滑的分力,刮板运输机下滑,与之相连的液压支架的推移杆与刮板运输机的垂直关系被打破,推移杆对刮板运输机产生了一个向下或向上的推力Fy,如图2所示。而在移架过程中,由于液压支架的自重产生的下滑分力,通过推移杆给刮板运输机产生了一个向下的拉力。因此,在工作面迁移过程中,推移杆与刮板运输机的相对方位关系对工作面设备的上串下滑有较大影响。

图2 刮板运输机受力示意

2 工作面设备的伪斜控制

工作面倾角越大,设备下滑量就越大,因此减缓工作面的倾斜量,可以减少设备由于自重产生的下滑分量。工作面设备采用伪斜布置,如图3所示,图3 (a)为工作面伪斜布置平面示意图,图3 (b)为工作面伪斜布置立体示意图,图中尾倾斜角为θ,可以通过伪斜布置方式增加工作面长度,适当地减小工作面的倾角,改变液压支架与刮板运输机之间的相对位置关系[10-12]。刮板运输机在前移过程中,由推移杆给刮板运输机提供一个向上的推力N,从而避免由于工作面倾角导致设备下滑,使设备在迁移过程中,设备下滑力与支架推力达到平衡状态。如果液压支架摆放倾角调配过度,产生向上推力大于设备下滑力,就会造成设备的上窜;如果倾角调配不足,产生向上推力小于设备下滑力,就会造成设备的下滑[13]。此方法应用得当可以有效地控制工作面液压支架稳定性[14]。

3 自动调斜与防滑控制系统设计

采用支架电液控制系统可以进行液压支架的自动控制,配置激光对位传感器、角度传感器和行程传感器等进行液压支架的姿态检测、推移行程检测和支架调斜量检测,建立工作面自动调斜与防滑智能控制模型,通过支架控制器软件实现对工作面液压支架的姿态与液压支架之间的智能对位控制,实现工作面伪斜量自动控制。

3.1支架电液控制系统

采用支架电液控制系统可以实现液压支架推移过程的自动控制,通过压力传感器、行程传感器和倾角传感器等进行液压支架运动过程中的立柱压力检测、推移行程检测和支架的姿态检测,通过支架控制器智能软件,实现液压支架的智能推移控制,以保证液压支架在推移过程中使其与刮板运输机保持设定的方位关系,有效地识别液压支架在推移过程中出现卡、别等问题,使其达到良好运行状态。

图3 工作面伪斜布置

3.2激光对位传感器

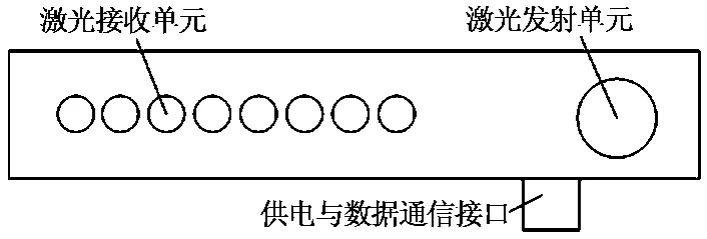

激光对位传感器由激光发射单元、激光接收单元和供电与数据通信接口组成,具有双向激光信号收发功能和与支架控制器进行数据通信的功能,如图4所示,即在传感器两侧布置同样的收发单元,可以实现双向定位检测功能。激光发射单元可以发出一束具有特定波长的激光光栅信号,激光束有效发射距离不小于5m,激光束的宽度不大于2mm,激光接收单元由阵列式光敏激光信号接收管及信号采集电路组成,在激光接收管上附滤光片,使其仅通过选定波长的激光,屏蔽排除照明灯等其他波长的杂散光对发射的激光信号的干扰。激光接收管阵列的分辨精度为3mm,测量范围为500mm。供电与数据通信接口由支架控制器为激光定位传感器供电,并与支架控制器进行数据通信,可由支架控制器控制激光定位传感器开启或关闭发射单元,进行激光信号发射控制,同时也可以将激光对位传感器采集到的激光信号报送到支架控制器上,用于液压支架的水平对位控制。

激光对位传感器使用方法如图5所示,图中A,B为2个激光对位传感器,A为定位目标,B为移动目标,激光定位传感器A发出激光束,为移动物体提供定位基准,在激光对位传感器B的位置移动过程中,激光信号照到激光接收管阵列的不同位置,产生B与A的水平相对位置信号,从在位置①时第1个激光接收管收到激光信号,到位置④时B与A完全对齐,完成激光对位功能。

图4 激光对位传感器示意

图5 激光对位传感器使用方法示意

3.3自动移架的伪斜控制

由于工作面的液压支架是由刮板运输机为约束点的浮动系统,架与架之间有间隙,容易窜动,支架与刮板运输机之间有连接头连接的间隙,单个支架的离散控制将导致工作面系统水平控制精度无法保证,为此,把工作面原有的只有垂直方位1个维度的控系统制,优化为具有垂直和水平方位2个维度的控制系统。垂直方位上依据倾角传感器、行程传感器进行控制,水平方位上依据激光定位传感器进行控制,以下主要介绍水平方位的控制系统。

在每台液压支架安装激光定位传感器,激光定位传感器安装位置应保证发射出的激光束不被遮挡,激光对位传感器不应安装在液压支架活动部件上,以使激光信号不受液压支架运行姿态的影响,确保激光定位信号的精准性能。工作面的液压支架可以采用顺序逐架移架、隔架移架等方式实现采煤机的跟机自动移架控制,工作面不允许2台相邻的液压支架同时降柱,即移动的液压支架其左右邻架必须处于支撑状态,液压支架在移架前,先查找邻近的已完成移架的支架,并通过支架控制器给该架发送控制指令,使其打开激光对位传感器发射激光信号[15],为液压支架移架提供水平定位信号。

在支架移架控制过程中,将工作面的伪斜量,分割到每个支架上,形成支架步进的支架超前量,即在移架过程中,应保证相邻支架相对工作面运输巷超前回风巷的步进量。由于电液换向阀的滞时效应,当支架控制器发出电磁驱动电信号后,支架停止动作还需要100ms左右,因此,液压支架依据激光对位传感器控制的支架步进距支架伪斜量会有一定的控制误差,即超调量,当其超出支架伪斜量时,在下一架步进距离为支架伪斜量-超调量,反之,如果支架步进小于支架伪斜量时,下一架步进就要大于支架伪斜量,步进距离为支架伪斜量+超调量,这样使正负误差相抵消。最终保证系统误差控制在有效的范围内,保证工作面的偏移量积累不超过工作面的伪斜量。为了最大限度地保证控制精度,可以在支架移架过程中把整个支架移架过程分为粗放式控制和精细化控制2个阶段,在粗放式控制阶段,打开电磁阀一直动作,并通过行程传感器不断检测推移行程;在进入精细化控制阶段时,将动作过程切为时间片,按照动作-停止-检测循环执行,以提高控制精度,同时也可以依据历史数据提前预控,以达到最佳的控制效果。采用该方法也可以实现工作面的调直自动控制[16]。本系统经过井下原理性实验表明该方法能够有效地控制工作面水平方向上支架之间的相对位置,从而控制整个工作面的伪斜量,最终达到控制工作面设备上窜下滑的目的。

4 结束语

大倾角综采工作面自动移架控制是煤矿开采自动化技术难题,是影响工作面安全生产的关键因素。将现有工作面液压支架依据行程传感器进行推移控制的1个维度的控制系统,提升为采用激光定位传感器进行水平定位与垂直定位2个维度的控制系统来分析,解决了行程传感器误差积累、液压支架与刮板运输机连接头间隙误差积累等问题造成工作面液压支架移架层次不齐等问题,并实现对工作面水平方向递进量的伪斜控制,大倾角工作面自动调斜控制系统的研制成功,将为我国赋存条件复杂的煤矿实现智能化开采提供了新的技术途径,为煤矿无人化开采技术研究开发提供了新思路。

[参考文献]

[1]孟建喜.大倾角松软煤层综放支架倾倒机理研究[J].中国

矿业,2012,21 (12) : 85-87.

[2]刘世峰,侯胜杰.综采工作面刮板运输机上窜下滑控制实践[J].中州煤炭,2012,(2) : 71-72.

[3]吕继训.浅析综采工作面调斜与防滑[J].中国新产品新技术,2013 (1) : 142.

[4]李志全.西山煤矿倾斜煤层走向长壁综放工作面调斜与防滑[J].煤,2010,19 (1) : 30-31.

[5]荆立新,黄站峰,田好敏.倾斜综采工作面刮板运输机上串下滑的原因分析及控制[J].河南城建学院学报,2011,20 (2) : 71-73.

[6]朱志敏.综采面运输机“上窜下滑”机理与对策研究[J].煤炭科技,2012 (2) : 12-14.

[7]何富连,兰毅,殷帅峰,等.伪斜面刮板运输机防滑三维立体分析[J].煤炭技术,2011,30 (5) : 7-9.

[8]李林兴.综采工作面刮板运输机“上窜下滑”调整浅析[J].神华科技,2010,8 (5) : 37-41.

[9]刘建辉.综采工作面刮板运输机“上窜下滑”机理及其控制[J].煤炭工程,2013 (8) : 63-65.

[10]陈卫东.综采工作面刮板运输机防滑及其下滑后的处理技术[J].煤,2011,20 (7) : 67-68.

[11]董伟.大采高综采面刮板运输机“上窜下滑”控制[J].陕西煤炭,2011 (3) : 47-49.

[12]王云海.综采工作面输送机及液压支架下滑的预防和处理[J].河北煤炭,1994 (1) : 54-55.

[13]曹怀轩,史之印,蔡先锋,等.综放工作面刮板运输机“上窜下滑”控制[J].山东工业技术,2013 (5) : 65-66.

[14]刘英志.七台河矿区急倾斜煤层液压支架稳定性控制技术研究[J].煤矿机械,2011,32 (6) : 205-207.

[15]赵启安,李亚军.激光定位在综采工作面刮板输送机防滑的应用[J].煤炭科学技术,2009,37 (5) : 93-94.

[16]牛剑峰,李俊士.一种煤矿工作面液压支架调直系统和调直方法[P].中国专利,CN201310492654.6,2014-01-29.

[责任编辑:徐亚军]

开采技术与装备

巷道支护理论与技术

Automatic Incline Adjustment and Anti-skid Control System Development for Full-mechanized Mining Face

NIU Jian-feng

(Beijing Tiandi Marco Electric Hydraulic Control Co.,Ltd.,Beijing 100013,China)

Abstract:This paper analyzed equipments slide problem and its cause in mining face.The basic principle of apparent dip control in full-mechanized mining face was introduced and laser alignment sensor was designed.It was put forward that applying laser alignment sensor and distance sensor to realizing vertical and horizontal automatic incline adjustment.With this automatic incline adjustment control system,automatic movement of powered support in inclined coalseam was realized.

Keywords:automatic incline adjustment; equipment slide; apparent dip control; laser alignment sensor

[作者简介]牛剑峰(1961-),男,山西太原人,高级工程师,从事煤矿综采工作面自动化系统的研究及产品开发与研发管理工作。

[基金项目]国家高技术研究发展计划(863计划)资助项目(2013AA06A410) ;北京市科技计划项目(Z141100003514025)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.02.010

[收稿日期]2014-08-26

[中图分类号]TD355.4

[文献标识码]A

[文章编号]1006-6225 (2015) 02-0032-03