深井厚煤层综放面回采期间防灭火技术

朱 良,陈 朋,李 硕

(1.矿山灾害预防控制-省部共建国家重点实验室培育基地,山东青岛266590; 2.山东科技大学矿业与安全工程学院,山东青岛266590; 3.枣庄矿业(集团)付村煤业有限公司,山东济宁273605)

深井厚煤层综放面回采期间防灭火技术

朱良1,2,陈朋3,李硕3

(1.矿山灾害预防控制-省部共建国家重点实验室培育基地,山东青岛266590; 2.山东科技大学矿业与安全工程学院,山东青岛266590; 3.枣庄矿业(集团)付村煤业有限公司,山东济宁273605)

[摘要]为了能够更好地应对深井厚煤层开采带来的煤层自然发火的严峻形势,在对现有矿井防灭火技术进行分析的基础上,对大采深厚煤层特点下的综放面回采期间防灭火技术进行了研究。结合工作面现场情况和煤氧化实验,提出了以采空区局部温度、指标气体监测为主,以注浆防灭火、构筑隔离墙、采空区注氮为辅,以及断层处施工高位防灭火钻孔的综合防灭火技术措施,并对各个措施进行了合理研发设计。在煤矿现场进行应用后,经测定,回风巷及隅角CO浓度稳定在24×10-6以下,取得了良好的效果。

[关键词]深井;厚煤层;煤氧化实验;指标气体;监测;防灭火技术

[引用格式]朱良,陈朋,李硕.深井厚煤层综放面回采期间防灭火技术[J].煤矿开采,2015,20 (2) : 98-101.

Fire Prevention Technology of Full-mechanized Caving Mining Face in Thick Coal-seam in Deep Mine

我国煤层自然发火现象非常严重。根据国家煤监局统计,我国煤矿中有56%左右的矿井存在煤层自然发火危险,在已开采过的200多个综放面中,仅井下自燃火灾事故就高达182次[1]。由煤炭自燃火灾诱发瓦斯、煤尘爆炸事故时有发生,不仅造成企业财产损失,而且严重威胁着井下工作人员的生命安全。特别是随着煤炭行业的发展,浅部资源正在日趋减少,甚至枯竭,煤矿开采正逐步向大深度方向发展。由深部开采带来的井下温度高、矿压大等问题使得煤层自然发火的形势不容乐观,尤其在开采厚煤层过程中采空区冒落大、遗煤及漏风严重等问题更加促使了煤层自然发火,给今后的煤矿安全生产和矿井建设带来了许多新的挑战。

为防止煤矿自燃灾害的发生,国内外专家做了大量的研究,逐步形成了一系列相关的防灭火技术措施,如均压防灭火、注灭火材料(凝胶、高分子材料、惰性气体)等[2-3],这些措施的实施对保证煤矿企业的安全生产起着重要的作用。总体来看,各类防灭火技术各有特点,适用于各类不同的环境。但是,煤层自燃火灾是一个复杂的过程,受到多种因素的影响,尤其是在大采深厚煤层条件下,井下条件复杂、煤层温度高、矿压大、遗煤及裂隙漏风严重等问题[4],要求建立有效的防灭火体系。为此,开展了深井开采厚煤层的防灭火技术研究,从隔绝氧气和降低煤层温度两方面出发,在综放面建立了综合有效的防灭火体系,这对今后进一步开发利用深部煤炭资源具有重要的意义。

1 试验煤矿综放面概况

枣矿集团付村煤矿1306综放面开采深度为660m,煤层平均厚度8.8m,走向平均长2004.7m,倾斜宽220.11m,工作面采用运输巷进风轨道巷回风通风方式,自东向西推进,配风量为1430m3/ min。工作面经鉴定自然发火危险等级为Ⅱ级,属自然发火煤层。此外,1306工作面煤层所属3煤层,内生裂隙发育,煤尘具有爆炸危险,爆炸指数为37.42%。同时,1306综放面地质构造以C8向斜和C8-1背斜为主,运输巷掘进过程中揭露断层17条,轨道巷揭露断层14条,切眼揭露断层2条,除EF122为逆断层外,其余断层均为正断层,1305运输巷采空区与1306轨道巷采空区煤柱已压垮,漏风通道联通2个采空区,受多种因素影响,煤层波状起伏,产状变化较大,裂隙及断裂发育,漏风严重,采空区出现自燃现象,回采过程中工作面的防灭火形势严峻。

2 正常回采期间防灭火体系构建

为了解决1306工作面正常回采期间防灭火问题,采用以采空区局部温度、指标气体监测为主,以注浆防灭火、构筑隔离墙、采空区注氮为辅,以及断层处施工高位防灭火钻孔的综合防灭火技术。

2.1煤炭自燃的气体及温度监测

为了能够对工作面煤层自然发火状况进行有效地预判和掌握,建立相应的煤层自燃预报体系是十分必要的。由于煤在自燃过程中,会产生多种气体,在一定程度上反映出井下状况,因此,确定采用标志气体分析法与局部测温法相结合的方法对工作面煤炭自燃进行充分地预测与分析。

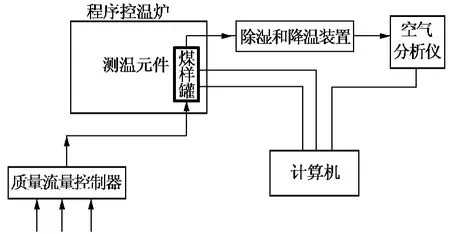

需要通过升温条件下的煤炭氧化自燃实验来确定煤自燃指标气体。煤氧化实验系统主要由程序控温炉、煤样罐、测温元件、氧气分析仪和计算机等构成[5-6]。如图1所示。

图1 煤氧化实验系统

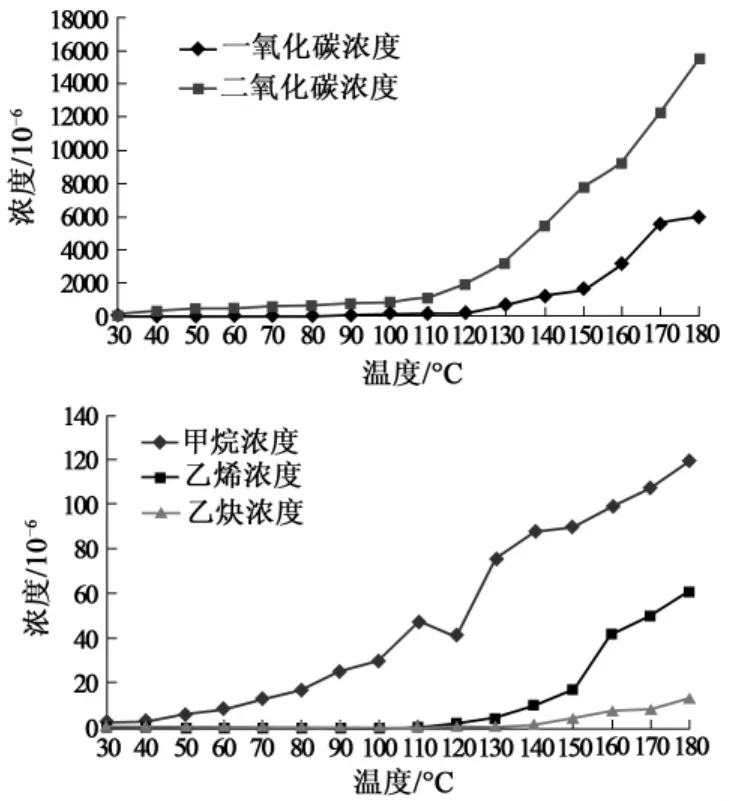

实验过程中,将工作面采集的新鲜煤样进行破碎筛选,以40~80目的颗粒40g作为实验煤样。由于控温炉通气量设定为50mL/min (即采空区风速达到0.1m/min)时,煤炭最容易被氧化。因此,设定升温实验条件为: 50mL/min通气量,30~180℃升温范围,1℃/min升温速率。测定模拟实验中煤样产生的气体浓度结果,如图2所示。

图2 煤样中各种气体浓度随温度变化曲线

通过实验结果可以确定煤自燃指标气体为CO,并以C2H4,C2H2作为辅助指标气体对煤炭自然发火情况进行监控。在工作面日常管理中,需要实时检测并分析井下工作面CO,C2H4和C2H2含量及温度的变化量,当CO的浓度一直增大,且上升速率明显加快,说明煤温已经处于90℃左右,需提高警惕,做好防灭火的防范准备工作;一旦在空气中检测到C2H4,且浓度不断升高,或检测出C2H2时,说明此时1306工作面煤的温度处于120℃甚至以上的高温,需立即采取相应措施,遏制煤炭自燃灾害的进一步恶化,做好有效的防灭火工作。

在1306工作面回采过程中,在回风隅角、轨道巷中间距其开门点10~15m (初期)、1305运输巷与一采区轨道巷7号联交东10~15m (后期)、采空区等地安设CH4,CO,C2H4等气体和温度传感器,结合矿井安全监测系统对工作面危险区域的相应指标进行连续监测,为实时可靠预测预报工作面自然发火提供技术参数。

2.2注浆防灭火技术设计

采用注浆防灭火技术措施的目的是通过吸热降温进行防灭火。针对1306工作面现场情况,在其自燃隐患地点实施注浆的防火措施,开采初期实行埋管注浆,中后期改为拖管注浆,随工作面的推进而随时向采煤面的推进方向拖动,从而使采煤面防火工作实现随采随注的目标,使注入采煤面的浆液均匀分布,以达到较好的防火效果。

采用北风井制浆站或矿内制浆站集中制浆,管路静压注浆方式,装备2台NJ-12型黏土制浆机,用于破碎黄土制成泥浆,由1个8m3制浆池,1个10m3储浆池组成。

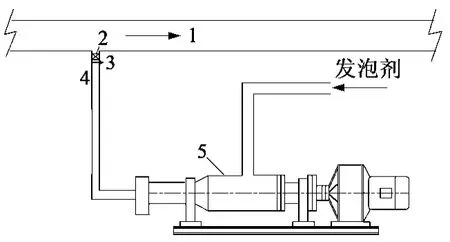

注浆设备利用-530m注浆站,用于破碎黄土制成泥浆,利用QBK30/22型排沙泵及TBW-250注浆泵作为输浆动力,安设1台KSB-2型矿用发泡剂定量添加泵,一是用作三相泡沫动力,二是调节三相泡沫用量。其制备流程见图3。

图3 三相泡沫制备流程

注浆材料根据井下现场监测情况及地上实验,三相泡沫的最佳配比为黄泥浆的质量分数为4%,发泡剂的质量分数为0.3%,其中泥浆的制备按水、黄土与阻化剂之比为4∶1∶0.05的比值进行制备。其中加发泡剂管路见图4。

图4 加发泡剂管路布置

注浆时间及注浆量每天1班进行注浆,且每班三相泡沫的灌注量不得少于30m3。在1306工作面检测到煤炭自然发火迹象时,需增加注浆班次,并加大注浆量。

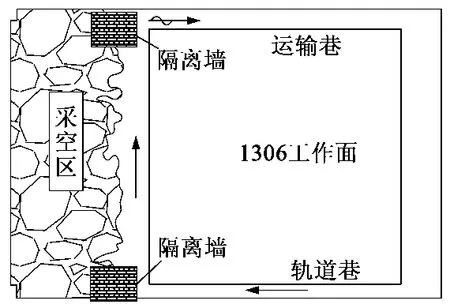

2.3构筑隔离墙

1306综放面两端头的顶煤难以回收,两端头各有3架支架不放煤,同时受开采煤层较厚、开采环境及煤质的影响,在采空区容易形成较宽的遗煤带,特别是两端头丢失的顶煤冒落后堆积。大量的遗煤与适量的漏风成为工作面自燃火灾的一大隐患。

在1306综放面正常回采期间,为了消除上述隐患,决定采取构筑隔离墙的防灭火措施。在其进风巷和回风巷每隔25m距离设置1道隔离墙,厚度为1.3m,并保证其接顶接底,严密不透风,以封堵采空区空间的漏风,对工作面后部采空区实行均压,增加窒息带长度,以降低采空区浮煤自然发火的危险程度。隔离墙的具体布置如图5所示。

图5 隔离墙的设置

2.4注氮防灭火技术设计

注氮防灭火技术措施是将N2送入危险区域,尽可能降低该区域空气中O2浓度,使其无法达到煤炭自然发火的临界浓度,从而达到隔绝O2的目的。在1306工作面正常回采过程中,针对采空区应采用常规注氮与发火注氮相结合,始终坚持“预防为主,防灭兼顾”的原则,对采空区防灭火进行有效地预防和控制。

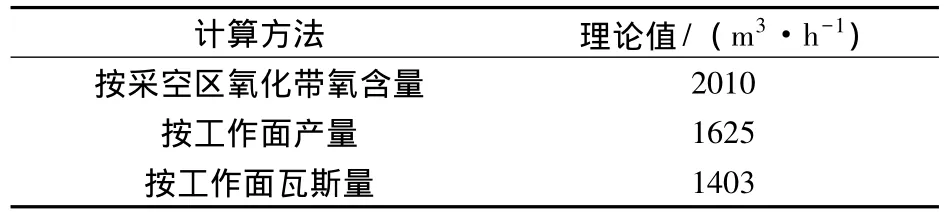

防灭火注氮量煤矿井下工作面受采空区、氧化带空间大小、地质条件及气体成分等多种因素影响,其防灭火注氮量一般很难确定,目前较为常用的计算方法分别为按采空区氧化带氧含量、按工作面产量、按工作面瓦斯量计算3种[7],为此,首先利用上述3种计算方法对1306工作面的防灭火注氮量进行了计算,其计算结果见表1。根据理论计算结果,并结合1306工作面实际情况,最终确定工作面的注氮量为2000m3/h。

表1 注氮量计算理论值

制氮设备依据上述计算结果,安设3台制氮机,分别为JXZD700型2台,800型1台作为备用,总制氮量2000m3/h。

注氮要求适时测定制氮机制出的N2中O2浓度,发现O2浓度大于3%时,及时采取措施降低输出流量,确保制出的N2浓度大于97%。每个制氮机制氮时间保证5h。

注氮工艺利用1306轨道巷尾巷3201运输巷预留的通1306开切眼的注浆管对1306切眼采空区区域进行注氮。

2.5断层处的防灭火处理设计

在1306综放面正常回采过程中,一旦到达FS8断层、FS6断层,需加快回采速度,减少位于2个断层带的回采时间,将断层破碎煤体区域甩入采空区窒息带,以防止采空区破碎煤体再次自燃氧化。同时,处于断层处的回采期间还需采取注胶防灭火技术。

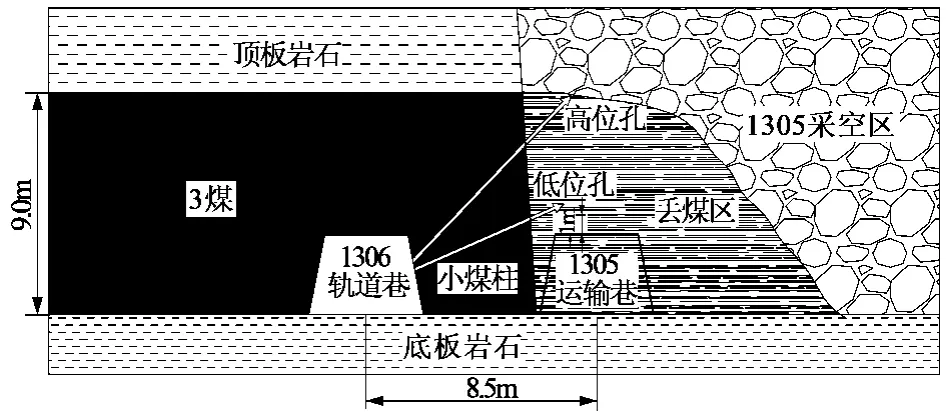

施工设计首先在1306轨道巷FS6断层处沿空侧补打防火钻孔,并打通1305运输巷3煤顶板,全长封25.4mm钢管,末端带1m花眼,并在1306轨道巷端头顶板处向采空区方向施以同样透过3煤顶板的防火钻孔。如图6所示。

图6 FS6断层处施工防火钻孔

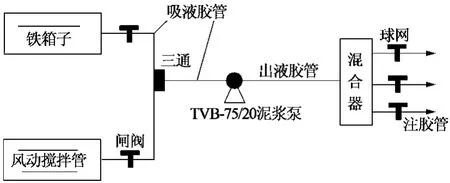

注胶工艺选用QZB-50/6型风动双腔泵,用同体积2个铁箱作配料注胶用桶,每个桶的体积为0.5m3。通过配比实验确定促凝剂质量分数为4%、水玻璃质量分数为13%为最佳配比。当混合液充分混合成胶后启动泥浆泵,利用泵进行喷注工作,把胶体喷注至工作地点。为保证工作的连续性,2个水箱交替配料使用。图7为压注系统图。

图7 压注系统

3 防灭火技术效果分析

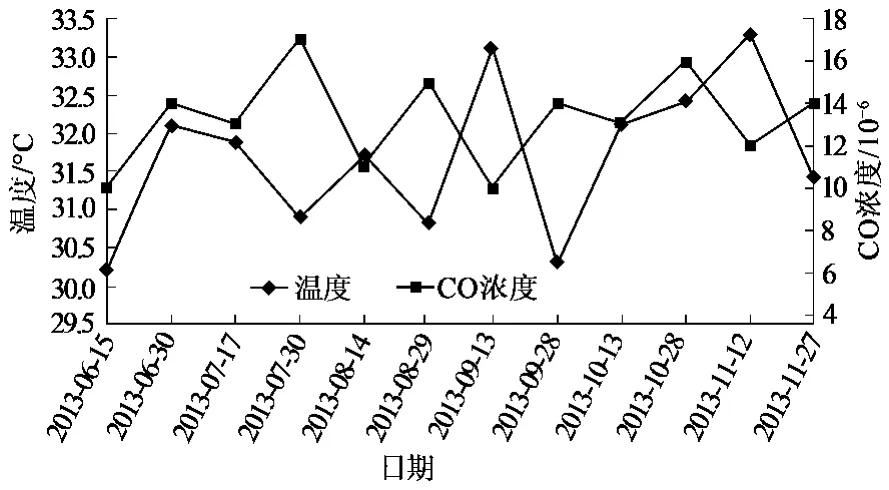

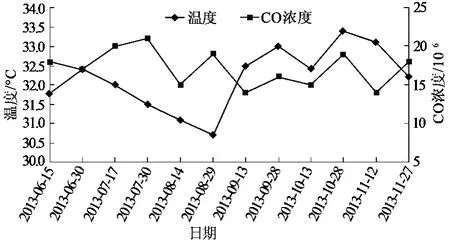

1306综放面在整个回采过程中,对工作面采取“随采随注”、构建隔离墙、注氮等一系列有效的防灭火措施,未发现工作面温度过高及CO异常现象,并对1306工作面隅角、回风巷内的CO气体浓度及温度进行了统计,发现工作面CO浓度始终稳定在24×10-6以下。实践表明,1306综放面采取的综合防灭火措施是安全合理的,有效保证了1306综放面的安全回采。工作面取样气体浓度及温度变化如图8、图9所示。

图8 1306综放面回风巷CO、温度变化

图9 1306综放面隅角CO、温度变化

4 结论

(1)工作面正常回采时期,需对采空区CO,C2H2,C2H4气体浓度及两巷未放煤部位温度进行实时检测,从而对工作面煤炭自然发火进行充分的预测与分析,做好防范工作。

(2)针对大采深高地温综放面特点,从隔绝O2和降低煤层温度两方面出发,采取了注浆防灭火、构筑隔离墙、采空区注氮以及断层地区施工高位防灭火钻孔进行注胶的综合防灭火技术措施。并最终形成了针对深井厚煤层的防灭火体系,保证了工作面的正常开采。

[参考文献]

[1]王德明.矿井火灾学[M].徐州:中国矿业大学出版社,2008.

[2]李金良,张友谊.浅谈煤矿火源探测技术[J].煤矿开采,2006,11 (4) : 86-87.

[3]徐永亮,时国庆,王德明,等.条带工作面煤自燃综合防灭火技术[J].煤炭科学技术,2010,38 (10) : 48-51.

[4]郝相龙.天安十矿综采工作面防灭火技术研究与应用[J].煤炭科学技术,2009,37 (1) : 85-87.

[5]邓军,孙宝亮,费金彪,等.胶体防灭火技术在煤层露头火灾治理中的应用[J].煤炭科学技术,2007,35 (11) .

[6]仲晓星,王德明,尹晓丹.基于程序升温的煤自燃临界温度测试方法[J].煤炭学报,2010,35 (S) : 128-131.

[7]郝宇,刘杰,王长元,等.综放工作面超厚煤层注氮防灭火技术应用[J].煤矿安全,2008 (7) : 41-44.

[责任编辑:邹正立]

[作者简介]朱良(1989-),男,山东莱芜人,在读研究生,从事灾害监测与控制等方面的研究。

[DOI]10.13532/j.cnki.cn11-3677/td.2015.02.027

[收稿日期]2014-04-30

[中图分类号]TD75

[文献标识码]B

[文章编号]1006-6225 (2015) 02-0098-04