沥青搅拌设备振动筛接料斗局部破坏的原因

王新亚,蒋文志,刘云飞,高 阳,吕兴坤

(长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064)

沥青搅拌设备振动筛接料斗局部破坏的原因

王新亚,蒋文志,刘云飞,高阳,吕兴坤

(长安大学道路施工技术与装备教育部重点实验室,陕西西安710064)

摘要:针对某直线型振动筛的接料斗出现局部破坏的问题,在分析其断裂原因的基础上,利用ANSYS Workbench软件,结合实际试验所得数据对接料斗结构进行力学分析和疲劳分析,得到振动筛接料斗的模态频率和工作时接料斗内部的应力分布情况,确定疲劳破坏是振动筛接料斗破坏的根本原因。

关键词:振动筛;接料斗;动力学分析;疲劳分析

直线型振动筛的结构简单、筛分效率高、可靠性良好,在间歇式沥青搅拌设备上得到了较为广泛的应用,其主要是利用不同孔径的各层筛网,将混合骨料按照所需粒度重新分离,用于拌合前进行计量称重,从而生产出级配合格的沥青混合料[1]。目前常见的沥青搅拌设备用振动筛主要是由激振器、侧板、接料斗、支撑横梁、预紧横梁和筛网等组成,其中接料斗的主要作用是承接来自传送带的混合骨料、将混合骨料进行初步分散、间接减弱骨料对筛网的冲击力、将混合骨料送到第一层筛网进行筛分。

某沥青搅拌设备振动筛在使用过程中,接料斗经常出现局部裂痕,直接影响整套设备的正常使用。现有研究成果中还没有对沥青搅拌设备用振动筛的接料斗进行力学分析和破坏原因分析。本文在分析接料斗产生裂痕原因的基础上,利用ANSYS Workbench软件建立该接料斗有限元模型、并进行力学仿真分析及疲劳分析,在得出接料斗内部的应力分布情况和各阶模态频率和振型特征的前提下,利用瞬态动力学分析、谐响应分析和疲劳分析最终确定接料斗断裂破坏的真实原因。

1断裂原因

1.1受力分析

振动筛接料斗位于振动筛入料端,两侧的端板与振动筛筛箱侧板铆接在一起,承受来自输送带上混合骨料的冲击。接料斗的受力可假设为来自输送带上骨料连续的瞬态冲击力和由于振动筛工作时产生的惯性力(即骨料做平抛运动带来的冲击力和振动筛带料工作时的惯性力)的合力[2]。

1)冲击力

振动筛平均生产率为450 t/h,即进料斗接收外来料的能力约为125.13 kg/s,采用连续介质的力学方法,不考虑散粒群体中每个颗粒的运动过程、相互作用及其对整体运动的影响,即把散装物料颗粒群体作为一个整体来考虑[3]。在连续冲击的情况下,混合物料对料斗的平均冲击力

F=QΔv,

式中:Q为连续介质的流量,kg/s;Δv为连续介质的速度变化量,m/s。

现场测得输送带带速为1.5 m/s,可认为粒料群离开输送带的平均初始速度为v0=1.5 m/s ,进入振动筛之前作近似平抛运动,根据动能定理,理想状态下粒料群接触到料斗的初始速度

式中:g为重力加速度;h为输送带与料斗的高度差。

计算得极限情况下瞬态最大冲击力为1 kN(当料群按原速度弹起时)。

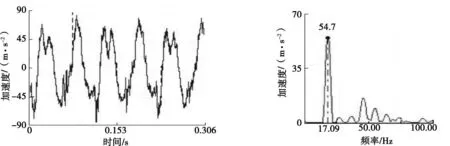

2)惯性力

根据筛分原理[4],振动筛筛分时由激振器产生的激振力带动整机振动筛分物料,振动筛接料斗在承受冲击载荷的同时也承受激振器引起的惯性力。现场测试接料斗附近测点的加速度波形和频谱如图1所示(测试所用仪器为DEWE-2010型数据采集仪和加速度传感器,其中x、z分别为筛体纵向水平方向和铅垂方向)。

a) 测点在x方向上加速度波形图 b) 测点在x方向上加速度频谱图

c) 测点在z方向上加速度波形图 d) 测点在z方向上加速度频谱图图1 接料斗附近测点的加速度波形图和频谱图

由图1可知:加速度峰值沿x方向为19.8 m/s2,沿z方向为54.7 m/s2,工作频率为17.09 Hz。

1.2局部断裂原因

根据实地调研,观察接料斗发生断裂破坏位置,其断裂特征为局部区域无明显的塑性变形,属于突然发生类似脆性材料的破坏,断口处明显的分为光滑区和粗糙区,初步判定断裂区属于疲劳破坏[5]。

2建模分析求解

2.1建模

图2 接料斗有限元模型

根据厂家所提供CAD图纸信息,利用SolidWorks建立该型振动筛接料斗的三维模型,导入到ANSYS Workbench中建立有限元模型并自动划分网格,最终确定其共有91 819个节点,46 922个单元,划分后的结果如图2所示(图中单位为mm),接料斗材料为20钢,其相关参数(在150 ℃以下)为:抗拉强度σb=410~550 MPa,屈服强度σs=235~245 MPa,许用应力[σ]=125 MPa,弹性模量E=210 GPa,泊松比μ=0.3,密度ρ=7 850 kg/m3,质量m=221.14 kg。

2.2静力学分析

静力学分析可以了解接料斗未工作时的内部应力分布情况,在ANSYS Workbench中进行接料斗的静力学分析,对有限元模型各铆钉孔施加完全固定约束后,考虑到重力对接料斗受力存在一定影响,所以在z向上施加重力载荷作用[6-7],所得位移等值线和等效应力分布如图3、4所示。图3中单位为mm;图4中单位为MPa。

图3 接料斗位移等值线图 图4 接料斗等效应力等值线图

从图3、4可知,振动筛接料斗的最大变形位于接料斗出料端中间位置,为0.075 mm;接料斗上最大等效应力点位于铆钉孔部位,大小为9.922 MPa。

2.3动力学分析

2.3.1模态分析

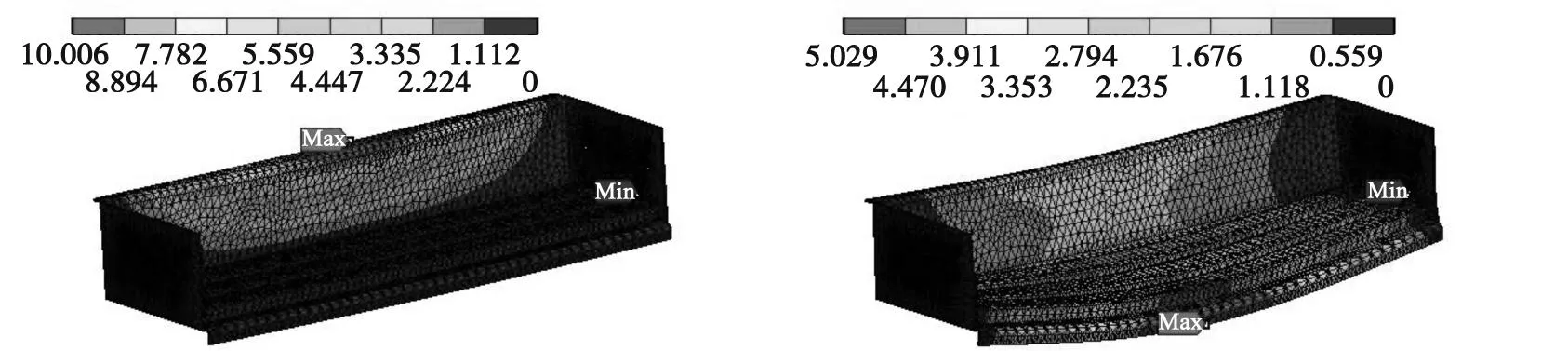

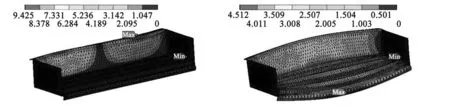

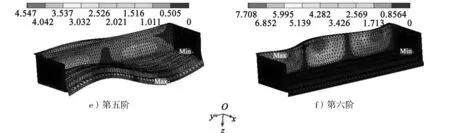

假设振动筛接料斗的结构是一个连续体, 其质量和弹性参数都是连续分布的[8-10]。从实际出发只需取前6阶主要模态。利用ANSYS Workbench进行接料斗的模态分析,得出前6阶模态频率分别为45.328、73.701、103.46、151.99、179.72、188.88 Hz。

分析所得接料斗的前6阶振型如图5所示(图中单位为mm):

a)第一阶 b)第二阶

c)第三阶 d)第四阶

图5 接料斗的前6阶振型

由图5所示,可知前6阶模态的振型特征如表1所示。

表1 模态分析前6阶振型特征

对比试验测得振动筛工作频率17.09 Hz可知,其低于接料斗的第一阶模态频率45.328 Hz,主要为x和z方向的扭转或者弯曲变形。因此,在振动筛正常工作情况下接料斗不会发生共振现象,不会出现因共振而产生的结构破坏。

2.3.2瞬态动力学分析

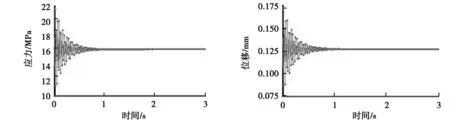

基于已有模态分析,利用ANSYS Workbench进行接料斗的瞬态动力学分析[11],得出在和静力学分析同等约束条件下,由于粒料群不断对接料斗承载面进行冲击,载荷为1 kN。因此,在进行分析时沿z方向施加1 kN的瞬态力和计算所得阻尼比[12]为0.030的情况下接料斗瞬态动力学分析的等效应力和位移响应曲线,如图6、7所示。

图6 等效应力响应曲线 图7 位移响应曲线

根据图6、7结果显示,最大等效应力为21.392 MPa,最大位移为0.173 mm,很显然,在瞬态冲击载荷产生的最大等效应力远小于材料的许用应力[σ]=125 MPa,因此,振动筛正常工作情况下接料斗将不会因粒料群冲击载荷的作用而发生破坏。

2.3.3谐响应分析

为了确定接料斗承受简谐载荷时的稳态响应,以振动筛工作频率进行谐响应分析。理想状态下的约束和载荷为:对铆钉孔进行完全固定约束,对接料斗整体施加载荷幅值为x=19.8 m/s2,z=-54.7 m/s2的载荷和沿z轴方向幅值为1 kN的简谐交变载荷。

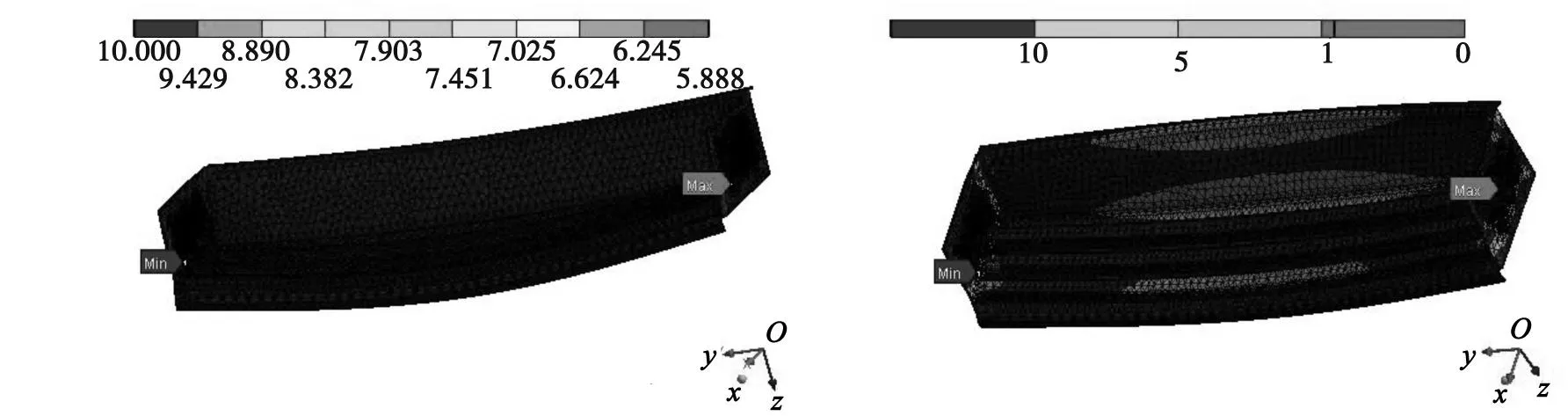

基于模态分析,利用ANSYS Workbench谐响应分析以确定接料斗的内部变形和应力的大小及其分布情况,并得出接料斗在振动筛工作频率下的等效应力等值线图和位移等值线图,如图8、9所示:

图8 谐响应分析等效应力等值线图 图9 谐响应分析位移等值线图

结果显示,谐响应分析时最大等效应力位于铆钉孔处,为66.862 MPa,最大位移位于接料斗后侧板上沿,为0.690 mm,显然,最大等效应力小于[σ]=125 MPa,因此,振动筛正常工作情况下接料斗的危险位置不会因为谐响应分析所得的最大等效应力的作用而发生破坏。

2.4疲劳分析

在ANSYS Workbench中对接料斗进行疲劳分析,以确定接料斗破坏的根本原因。

在进行振动筛设计时,考虑到零部件受到的应力不会接近和超过其屈服极限,设计较高的安全系数保证不会在循环交变载荷下发生塑性变形。由此可见振动筛的疲劳破坏类型属于高周疲劳[13-15](应力疲劳)。

接料斗疲劳类型为恒定振幅下的高周疲劳,本振动筛接料斗设计使用寿命为N=53 611 200。由于已经进行接料斗的静力学和动力学分析,并确定在动力学分析中node469处的等效应力最大,因此,利用ANSYS Workbench进行疲劳分析,设置约束和载荷与谐响应分析相同,最终得到疲劳寿命图等值线图、安全系数等值线图、在实际载荷的50%~200%内变化的应力-寿命敏感性曲线、在实际载荷的50%~300%内变化的安全系数敏感性曲线如图10~13所示(图10中单位为105次)。

图10 疲劳寿命图 图11 安全系数图

根据图10可知,在进行疲劳分析时,得到接料斗的危险点位于铆钉孔处——节点node469处,其显示的疲劳寿命N=5.888×105小于设计使用寿命,并由图11知其安全系数为0.912小于振动筛设计时的安全系数值,可知此时接料斗将会在铆钉孔处产生疲劳破坏。

图12 应力-寿命敏感性曲线 图13 安全系数敏感性曲线

由图12、13可知,随载荷的增加,接料斗的疲劳寿命和安全系数都会相应的减少,因此在振动筛的使用过程中应该严格按照设计要求的载荷进行加料,严禁长期超负荷运转,从而避免接料斗的局部破坏现象的产生。

3结论

1)模态分析表明振动筛正常工作的情况下接料斗并不会产生共振现象。

2)静力学分析和动力学分析均表明:接料斗破坏的具体位置均为铆钉孔处,其各铆钉孔上的应力分布并不均匀。

3)疲劳分析结果表明振动筛接料斗产生破坏的原因是粒料群的瞬态冲击力和激振器所产生的惯性力综合影响下的高周疲劳破坏。

参考文献:

[1]丁渭渭,王振鹏,顾秋军,等.基于 ANSYS 的振动筛预紧横梁有限元分析及结构改进[J].建筑机械(上半月),2015(7):59-63.

[2]李栋,刘跃,胡含凯,等.基于ANSYS Workbench 的振动筛模态分析研究[J].煤矿机械,2015(8):111.

[3]朴香兰,郭越.转载点物料颗粒运动的数值模拟[J].图学学报,2013,34(3):106-110.

[4]闻邦椿,刘树英,何勍.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2002.

[5]张新占.材料力学[M].西安:西北工业大学出版社,2005.

[6]陈正,李红勋,高朝旺,等.基于Ansys Workbench 某运输车车架的有限元分析[J].农业装备与车辆工程,2013,50(12):44-47.

[7]BARAGETTI S,VILLA F.A dynamic optimization theoretical method for heavy loaded vibrating screens[J].Nonlinear Dynamics, 2014, 78(1):609-627.

[8]苏梅,童昕,刘强,等.振动筛筛箱模态特性分析及动强度校核[J].金属矿山,2011(1):112-116.

[9]王永岩,毛会庆,臧琳,等.大型直线振动筛动应力分析与模型模态分析[J].选煤技术,2010,1(2):7-10.

[10]舒竞翔,王收军,李志伟,等.基于ANSYS Workbench 的声速剖面仪检测压力罐在预应力下的模态及谐响应分析[J].制造业自动化,2014,36(22):88-92.

[11]陈艳霞,陈磊.ANSYS Workbench工程应用案例精通[M].北京:电子工业出版社,2012:170-198.

[12]程耀东,李培玉.机械振动学(线性系统)[M].杭州:浙江大学出版社,1988:36-43.

[13]王小龙.直线振动筛的疲劳破坏及可靠性分析[D].西安:陕西科技大学,2014.

[14]张则荣,王永岩.大型直线振动筛的疲劳寿命分析[J].青岛科技大学学报(自然科学版),2012,33(1):73-77.

[15]孟彩茹,李磊,冯忠绪,等.振动筛的强度分析和寿命估算[J].机械设计,2012,29(7):20-24.

(责任编辑:郭守真)

The Damage Causes of Vibrating Screen

Hopper of Asphalt Mixing Equipment

WANGXinya,JIANGWenzhi,LIUYunfei,GAOYang,LYUXingkun

(KeyLaboratoryforHighwayConstructionTechnologyandEquipmentofMinistryofEducation,Chang′anUniversity,Xi′an710064,China)

Abstract:In view of the partial damage of the receiving hopper in a linear vibration screen of an asphalt mixing plant, dynamics analysis and fatigue analysis of the hopper were carried out by ANSYS Workbench software, based on the pre-analysis of the causes. Finally, the mode frequency and the stress distribution in the receiving hopper are determined. After fatigue analysis of the receiving hopper, the result shows that the damage of receiving hopper is caused by fatigue failure.

Key words:vibrating screen; hopper; dynamics analysis; fatigue analysis

文章编号:1672-0032(2015)04-0056-06

中图分类号:U415.5

文献标志码:A

DOI:10.3969/j.issn.1672-0032.2015.04.011

作者简介:王新亚(1990—),男,陕西渭南人,硕士研究生,主要研究方向为机械电子工程.

收稿日期:2015-11-18