NiP纳米SiO2化学复合镀层的制备

张丽伟, 宿 辉

(1. 中国电子科技集团公司 光电研究院, 天津 300000;

2. 黑龙江工程学院 材料与化学工程学院, 黑龙江 哈尔滨 150050)

张丽伟1, 宿辉2

(1. 中国电子科技集团公司 光电研究院, 天津300000;

2. 黑龙江工程学院 材料与化学工程学院, 黑龙江 哈尔滨150050)

摘要:采用化学镀方法在45钢表面制备Ni-P-纳米SiO2化学复合镀层,较系统地研究了化学镀液成分及施镀温度、pH值等参数对镀层形成的影响,通过扫描电子显微镜(SEM)和能量色散光谱(EDS)分析了Ni-P-纳米SiO2镀层的形貌和成分.实验结果表明:主盐、 还原剂、络合剂、温度、pH 值对 Ni-P-纳米SiO2镀层的沉积速率有较大的影响, 实验确定的最佳主盐质量浓度为25 g·L-1、还原剂质量浓度为30 g·L-1、施镀温度为86 ℃、pH 值为4.5,所得镀层均匀、致密.

关键词:纳米SiO2; 化学复合镀; 镀液; 镍; 磷

金属材料磨损会造成巨大的经济损失,采用特种金属又带来成本的增加,因此,材料表面技术应运而生.化学复合镀是近些年发展起来的一种环保、高效的材料表面处理技术[1-4],它在化学镀的基础上,将一种或几种具有不溶性的固体颗粒与基质金属共沉积,以形成高质量的复合镀层.通过改变基质金属和分散颗粒可获得不同性能的表面镀层[5-8].SiO2是一种强度高、耐磨、耐高温的陶瓷材料,为提高普通Ni-P镀层的硬度及使用寿命,本文选取纳米SiO2为增强相,制备Ni-P-纳米SiO2化学复合镀层,并研究了化学镀液组成及工艺条件等对镀层形成速率的影响.

1实验

1.1 试剂与材料

实验使用的试剂主要有次亚磷酸钠、硫酸镍、酒石酸、醋酸、盐酸,均为分析纯;金属试样为10 mm×10 mm×10 mm的45钢;所用纳米SiO2平均粒度为30 nm.

1.2 复合镀层的制备方法

(1) 试样的前处理.

(2) 纳米SiO2的预处理.

(3) 复合镀层的制备.按实验所需比例配制化学复合镀液,称取一定质量的纳米SiO2加入其中,搅拌均匀并加热至规定温度后,再把金属试样放入,进行施镀.施镀时间约为2 h.

1.3 测试仪器与方法

采用JSM-6400型扫描电子显微镜测定镀层的形貌; 采用美国KYKY型能谱仪测定镀层的成分; 采用重量法测定镀层的形成速率, 用电子天平称量试样在施镀前后的质量, 按下式进行计算:

式中:v为沉积速率,μm·h-1;m1、m0分别为施镀前后试样的质量,g;ρ为镀层的密度,g·cm-3;A为试样面积,cm2;t为施镀时间,h;实验取ρ=7.8 g·cm-3.

2结果与讨论

2.1 镀液配方的确定

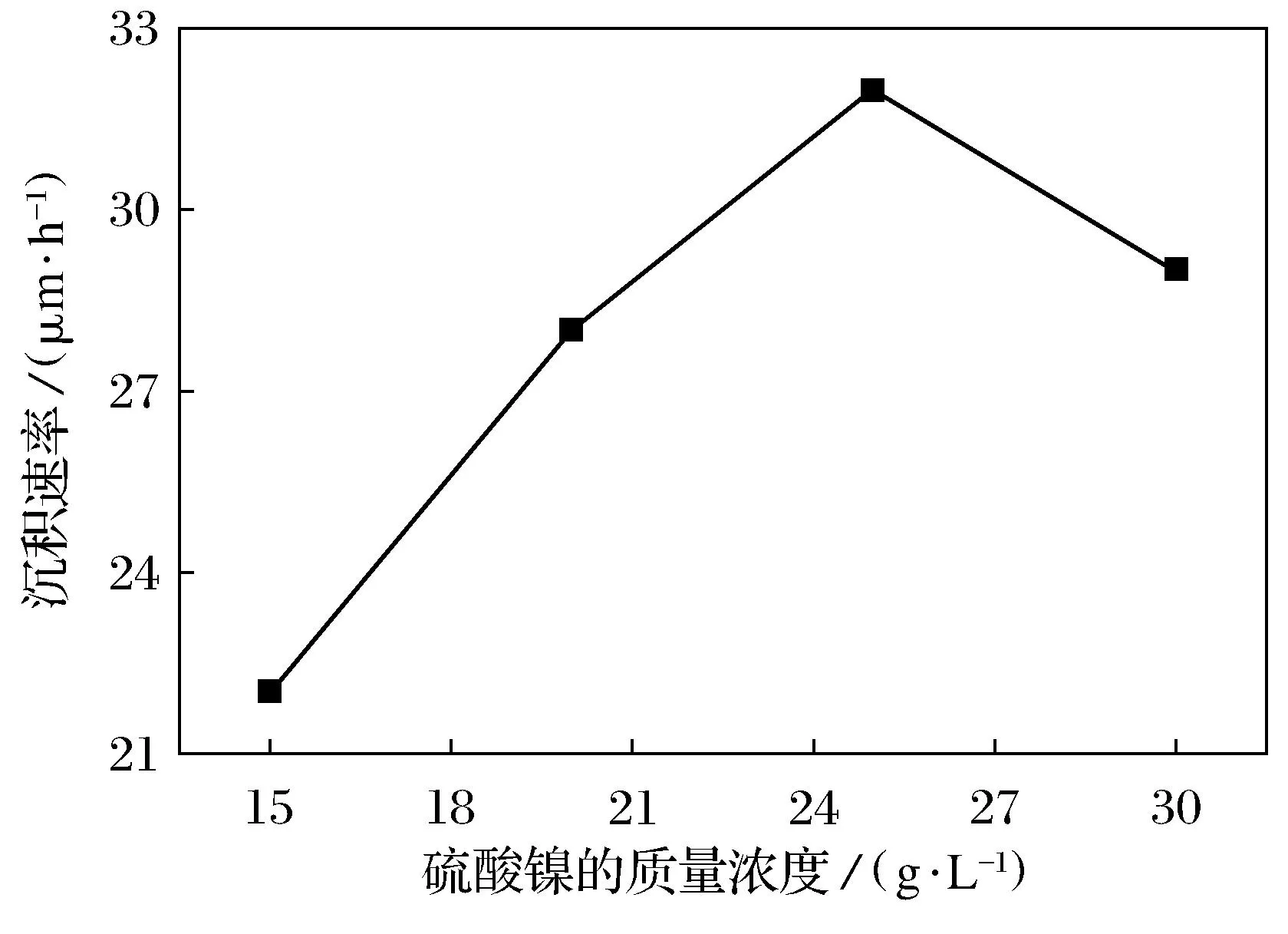

2.1.1主盐

镍盐是化学镀液中常用的主盐,起着提供沉积金属离子的作用,目前常见的镍盐有硫酸镍、氯化镍、柠檬酸镍等可溶性盐.本实验采用不易结块,价廉易得的硫酸镍为主盐,其溶液质量浓度分别取15、20、25、30g·L-1.图1为镍盐浓度对镀层形成速率的影响,由图1可见,随着硫酸镍浓度的增加,镀层形成速率加快,当硫酸镍的质量浓度为25g·L-1时,沉积速率最大,之后下降.这是因为当镀液中镍盐的浓度过高时,镀液的稳定性也随之下降,故本实验选取硫酸镍的质量浓度为25g·L-1.

图1 主盐对沉积速率的影响

2.1.2还原剂

次亚磷酸钠是目前最常使用的还原剂,其通过催化脱氢,为镀层的形成提供活泼的氢原子,把Ni2+还原成金属Ni,并使镀层中含有P,形成Ni-P合金镀层.实验分别选用质量浓度为20、25、30、35 g·L-1的次亚磷酸钠,其对沉积速率的影响曲线如图2所示,当次亚磷酸钠的质量浓度提高时,沉积速率加快,当次亚磷酸钠的质量浓度为30 g·L-1时,沉积速率最快,达33 μm·h-1.继续增加次亚磷酸钠的浓度,镀液的稳定性降低,易产生沉淀.所以本实验所确定的还原剂质量浓度为30 g·L-1.

图2 还原剂质量浓度对沉积速率的影响

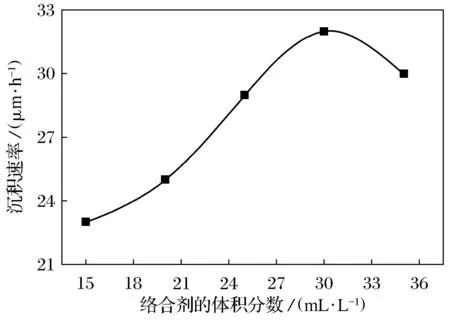

2.1.3络合剂

除了主盐与还原剂以外,化学镀镍溶液中最重要的成分是络合剂.络合剂的作用主要有:①增加镀液稳定性、延长寿命;②提高沉积速率;③提高镀液工作的pH值范围.常用的络合剂主要有苹果酸、酒石酸、乳酸、柠檬酸及其盐类.本实验采用的络合剂为酒石酸、乳酸复合络合剂,配比为酒石酸20 g·L-1、乳酸10 mL·L-1.由图3可见,随着络合剂含量的增加,沉降速率先增后减.

图3 络合剂体积分数对沉积速率的影响

2.2 施镀条件的确定

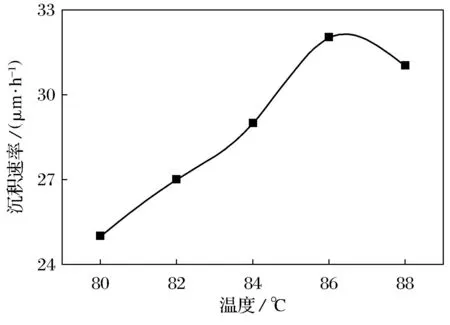

2.2.1温度

图4为温度对沉积速率的影响.如图4所示,沉积速率随着温度升高而增加,达到极值后下降.这是因为,随着温度升高,镀液中SiO2与基体表面的碰撞作用增强,使反应速率加快,但如果温度过高,镀层疏松、多孔,且粒子在镀件表面停留的时间缩短,镀速逐渐降低.故实验所选取的施镀温度为86 ℃.

图4 温度与沉积速率的关系

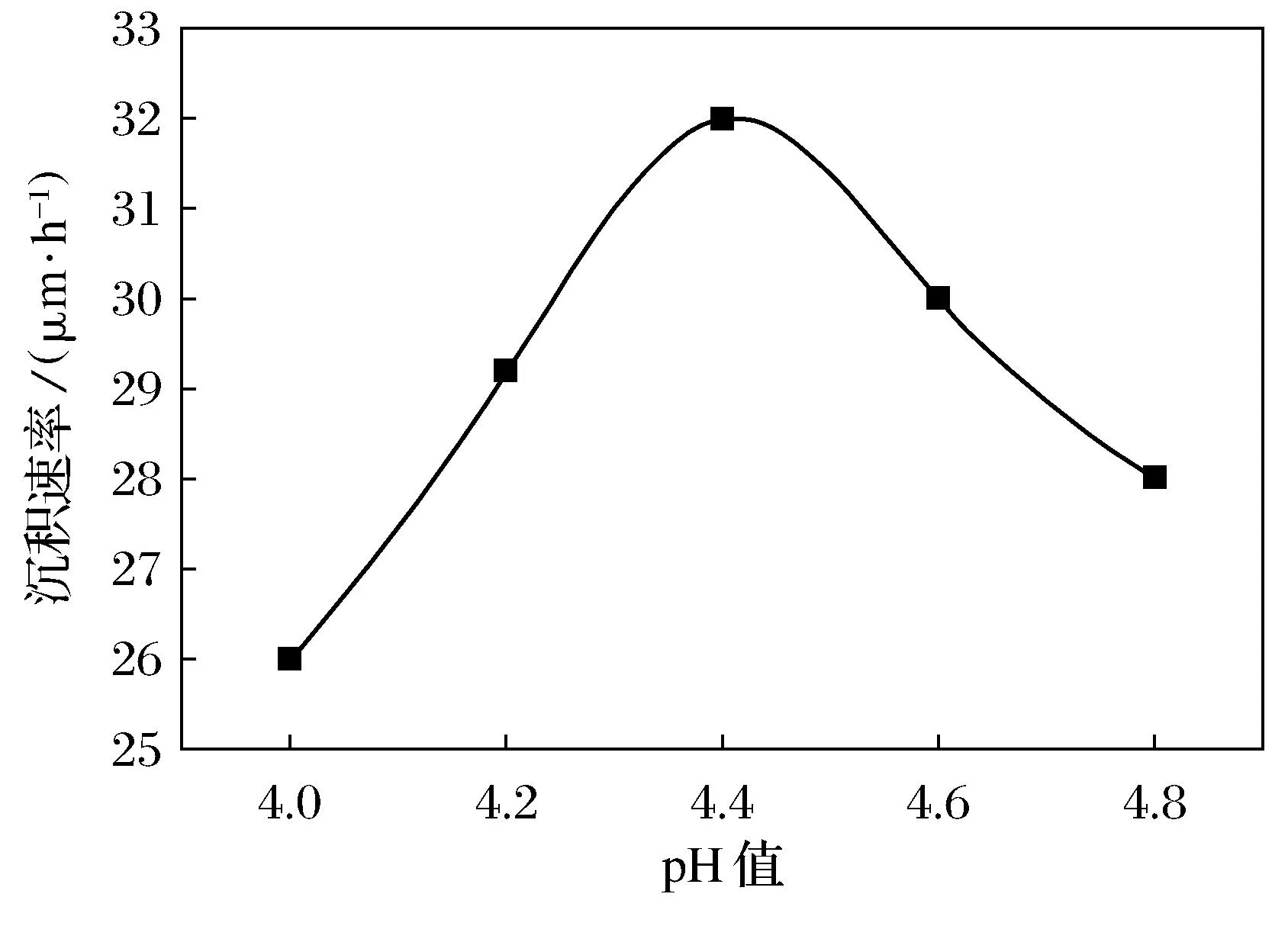

2.2.2pH值

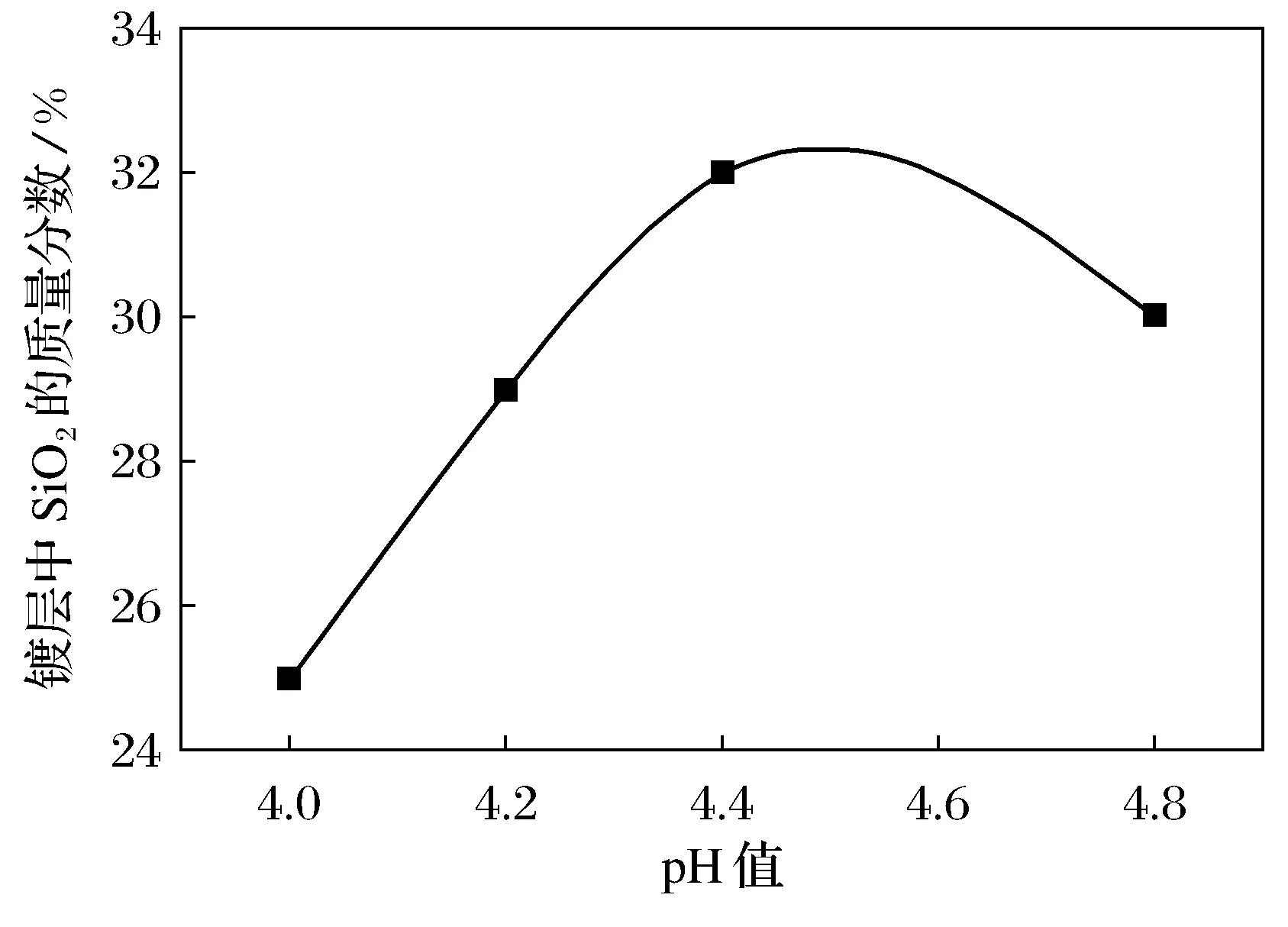

镀液pH值的影响主要表现在镀速和镀层中SiO2粒子的含量,如图5和图6所示.由图5可见,随pH值增大,沉积速率逐步提高,当pH值为4.4时,速率最大,之后降低.这是因为镀液pH值太低时反应无法进行,随着pH值提高,镀层形成速率增加,如果镀液pH值过高,亚磷酸盐的溶解度降低,容易引起镀液的自分解.

图5 pH值与沉积速率的关系

图6为pH值对镀层中SiO2沉积量的影响.镀层中SiO2的沉积量随着镀液pH值的增大,出现先增后降的趋势.这是因为,pH值升高,单位时间内Ni-P合金捕获SiO2共沉积的概率增大.但当溶液中的pH值超过4.6时,镀液中容易生成亚磷酸镍沉淀,降低了镀液的稳定性,从而降低了SiO2在镀层中的含量.实验确定的最佳pH值为4.5.

图6 pH值与镀层中粒子沉积量的关系

2.3 镀层的形貌和成分

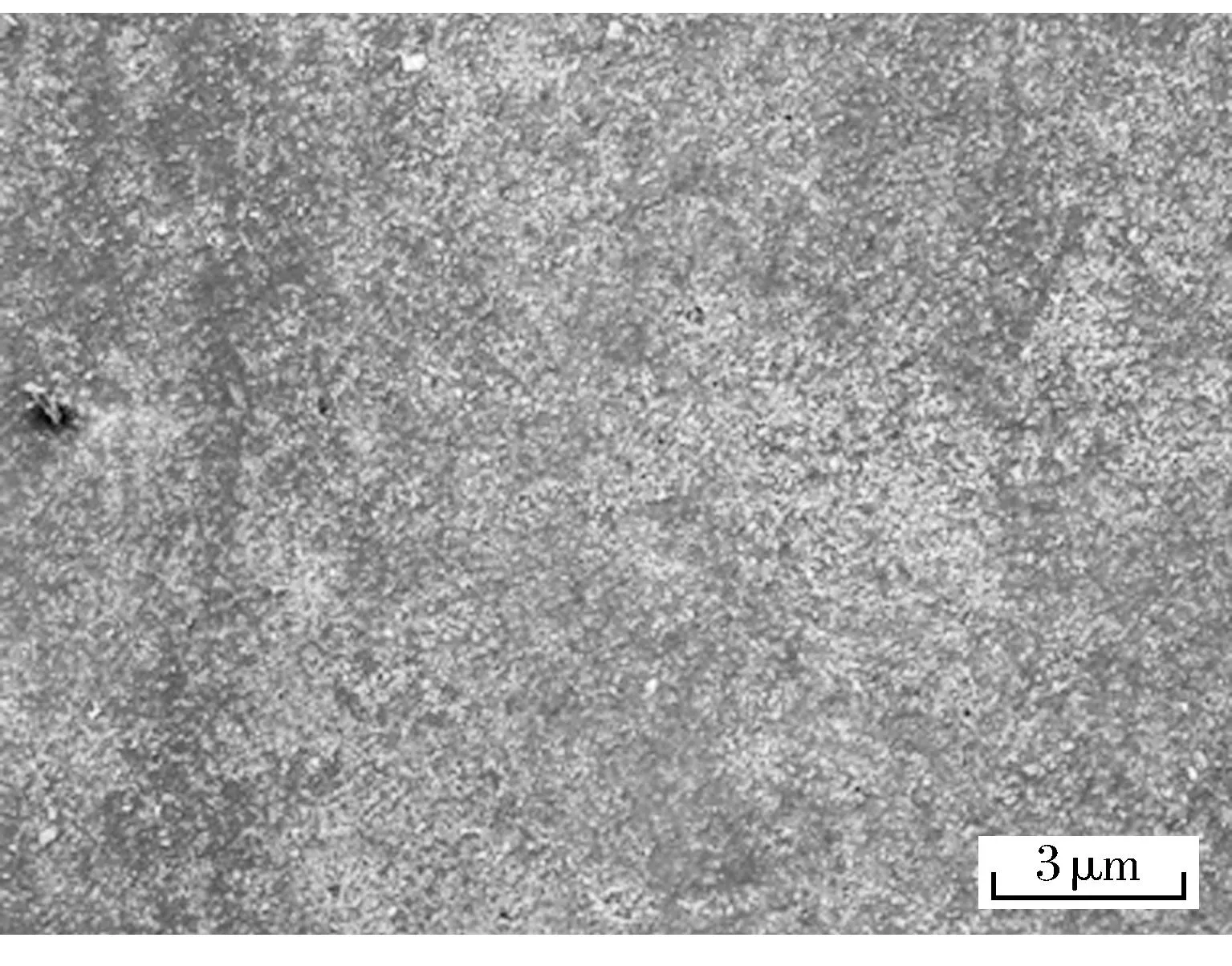

在实验确定的反应条件下,制备出Ni-P-纳米SiO2化学复合镀层,图7、图8分别为Ni-P-

图7 Ni-P-SiO2镀层的SEM

图8 Ni-P-SiO2镀层的EDS

纳米SiO2化学复合镀层的SEM照片和EDS谱.由扫描电子显微镜照片可见,金属基体表面出现了较厚的沉积层,并弥散分布着二氧化硅颗粒,即Ni-P-纳米SiO2镀层致密、均匀;在能量色散光谱中,出现了明显的镍峰、磷峰、铁峰和硅峰,其中铁峰为基体材料,镍峰、磷峰为镍-磷合金镀层,硅峰为二氧化硅颗粒.故由能量色散光谱可见,镀层中沉积了较多的镍、磷、硅.

3结论

论文研究了化学镀液组成及工艺条件,对Ni-P-纳米SiO2化学复合镀层形成的影响,得出以下主要结论:

(1) 最佳施镀条件为t=86 ℃,pH=4.5;

(2) 最佳镀液配方为NiSO4·6H2O 25 g/L、NaH2PO2·H2O 30 g/L,络合剂为酒石酸、乳酸复合络合剂,适宜体积分数为30 mL·L-1;

(3) 所制备的Ni-P-纳米SiO2化学复合镀层表面组织均匀、致密.

参考文献:

[1] 王倩,高建国,马伟民. 金属基复合材料的发展与应用[J]. 沈阳大学学报, 2007,19(2):1-15.

(Wang Qian,Gao Jianguo,Ma Weimin. Development and Application of Metal Matrix Composite[J]. Journal of Shenyang University, 2007,19(2):1-15.)

[2] 武慧慧,郝利峰,韩生. 化学镀镍的研究进展[J]. 电镀与精饰, 2014,36(3):18-21.

(Wu Huihui,Hao Lifeng,Han Sheng. Research Advances of Electroless Plating of Nickel-phosphorus Alloy[J]. Plating and Finishing, 2014,36(3):18-21.)

[3] 李宁. 化学镀实用技术[M]. 北京: 化学工业出版社, 2004:32-36.

(Li Ning. Practical Technology of Electroless Plating[M]. Beijing: Chemical Industry Press, 2004:32-36.

[4] Mazaheri H, Allahkaram S R.Deposition Characterization and Electrochemical Evaluation of Ni-P-Nano Diamond Composite Coatings[J]. Applied Surface Science, 2012,258(10):4574-4580.

[5] 周慧云,李继红,刘斌,等. 化学镀镍层缓蚀工艺研究[J]. 表面技术, 2014,43(5):81-86.

(Zhou Huiyun,Li Jihong,Liu Bin,et al. Study on Corrosion Inhibition Process of Electroless Nickel Coating[J]. Surface Technology, 2014,43(5):81-86.

[6] Jappes J T W,Ramamoorthy B,Nair P K. Novel Approaches on the Study of Wear Performance of Electroless Ni-P/Diamond Composite Deposites[J]. Journal of Materials Processing Technology, 2009,209(2):1004-1010.

[7] Shao G J,Qin X J,Wang H Y, et al.Influence of RE Element on Ni-P Coelectrodeposition Process[J]. Materials Chemistry and Physics, 2003,80(1):334-338.

[8] Ashassi-Sorkhabi H, Rafizadeh S H. Effect of Coating Time and Heat Treatment on Structures and Corrosion Characteristics of Electroless Ni-P Alloy Deposits[J]. Surface and Coatings Technology, 2004,176(3):318-326.

【责任编辑: 胡天慧】

Preparation of Ni-P-Nano SiO2Electroless Composite Coating

ZhangLiwei1,SuHui2

(1. Academy of Opto-Electronics, China Electronics Technology Group Corporation(AOE CETC),Tianjin 300000,China; 2. College of Materials and Chemical Engineering, Heilongjiang Institute of Technology, Harbin 150050,China)

Abstract:Ni-P-nano SiO2electroless composite coating was prepared on 45 steel by electroless method. The effects of plating solution formula, the temperature and pH value on the Ni-P-nano SiO2coating were studied systematically. The microstructure and composition of Ni-P-nano SiO2coating were analyzed by scanning electron microscopy (SEM) and energy dispersive spectrometer (EDS).The experimental results show that: the main salt, reducing agent, temperature, and pH value have great impact on deposition rate of the Ni-P-nano SiO2coating. It was confirmed that the optimum concentration of the main salt was 25 g·L-1, the mass concentration of the reducing agent was 30 g·L-1, the temperature was 86 ℃, and the pH value was 4.5. The prepared coating is uniform and compact.

Key words:nano-SiO2; electroless composite coating; plating solution; nickel; phosphorus

收稿日期:2015-01-16

中图分类号:TG 174.44

文献标志码:A

作者简介:张丽伟(1980-),女,辽宁锦州人,中国电子科技集团公司光电研究院工程师.

文章编号:2095-5456(2015)02-0104-04