长尾夹自动装配系统上料卸料同步装置研究

熊四昌,钱忠杰

(浙江工业大学机械工程学院,浙江杭州310000)

0 引 言

长尾夹由一个弹簧片夹体和两个较长的尾柄弹簧钢丝卡构成,其作为一种办公文具,因体积小巧、夹持力强、使用方便而被广泛应用。目前国内外还未有长尾夹自动装配系统。考虑到长尾夹生产附加价值比较低,零件形状不规则,投入产出比小[1],因而调查发现长尾夹夹体和尾柄的装配基本采用人工装配[2]。人工装配需要大量的工人做简单的重复劳动,长期装配会导致手指酸痛,已然成为进一步发展的瓶颈,因此市场大量的需求和生产的不平衡性日益突出,迫切需要改善[3-5]。自2003年~2014年关于长尾夹装配专利共有17 篇,其中9 篇发明专利,8 篇实用新型[6]。2014年上海理工大学发明的长尾夹装配装置也仅是半自动式的装配机[7],而自动装配生产线几乎是空白。由上述情况可以看出,对长尾夹自动化装配系统的研究很有必要。

本研究提出的装配方式主要采用可规模化的水平装配,并对其关键结构进行详细分析,运用西门子S7-200 控制器实现长尾夹的准确、有效装配。

1 总装系统的工作原理

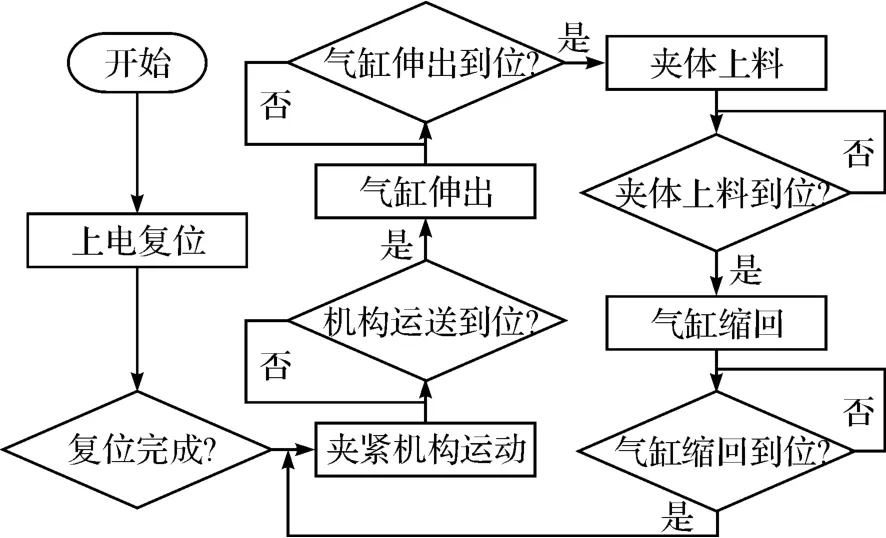

长尾夹装自动装配机主要由输送部件子系统、上料卸料子系统、装配子系统、控制子系统、传感检测子系统四大部分组成[8]。其中,输送部件子系统采用导向法把整列把手及夹体输入装配系统,上料卸料子系统包括对夹体的推送夹紧装置,而推送夹紧装置则实现未装配夹体的固定与已装配夹体的撤除。装配子系统实现了尾柄与夹体的装配。最后自动装配输出长尾夹。传感检测子系统实时检测装配过程中出错情况[9]。其流程如图1 所示。

图1 总体装配流程图

2 上料卸料同步装置的设计

2.1 结构设计

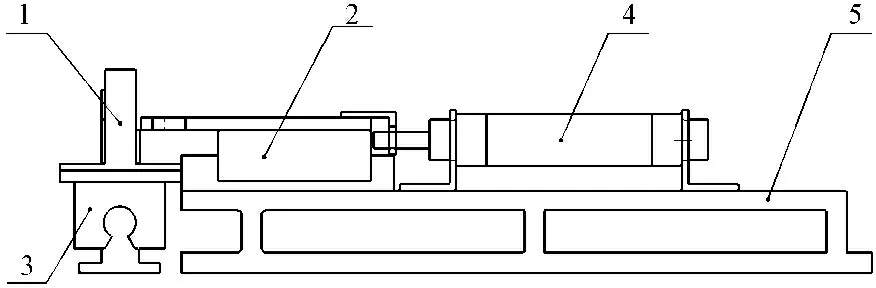

推送夹紧同步装置的总体结构示意图如图2 所示。夹紧机构安装于气缸运送轨道上,该轨道实现了上料卸料同步工位至装配工位的运送。顶开机构通过与夹紧机构中滑块的配合运动,实现对夹紧机构夹紧和松弛,顶开机构的动力由气缸提供。

图2 总体示意图

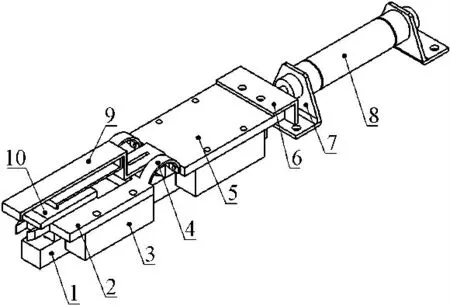

上料卸料机构如图3 所示。该机构为长尾夹自动装配系统的核心之一,其集上料与卸料一体,利用两块推板的前后运动,实现对已装配长尾夹卸料的同时对待装配夹体的上料,把装配系统中两个步骤合二为一。前推板和后推板通过弹簧片相连,整体可在滑轨上滑行,后推板通过气缸连接件与气缸相连,以此驱动上料卸料机构。

图3 上料卸料机构

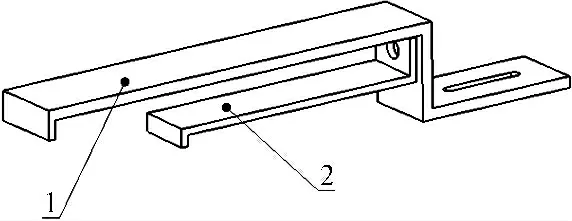

前推板后推板如图4 所示。前推板前段设计为凹字形,两块板之间相互勾连,并有弹簧片两件在两板之间,可相对运动,进而控制两者相对位置。该设计实现当气缸推动后推板时,由于弹簧片的作用前、后两块推板同时运动,以及后推板的继续运动,完成已装配夹体的卸料和未装配夹体的上料。

图4 前推板后推板

上料卸料推杆如图5 所示。卸料推杆略长于上料推杆,可让推送机构单步同时完成上料和卸料的动作,使整个推送机构具有机构紧凑、工作效率高的特点。

图5 上料卸料推杆

夹紧机构三维图如图6 所示。夹紧机构各部件通过螺纹连接,挡块、前后挡板以及底板连接形成滑行通道,左右滑块置于通道内部,可左、右滑移,并通过导杆和弹簧预紧,提供给夹体夹持力。底块中心设有夹体底台,用于放置夹体。已装配好的长尾夹通过贴合的槽被夹持在左、右滑块以及底台中。

图6 夹紧机构三维图

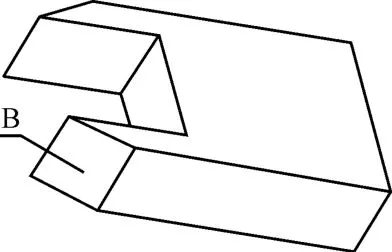

顶开机构头部部分如图7 所示。该楔形头部B是推送机构的前端,当气缸作用时,将楔形头部插入左右滑块与底台的间隙处,将滑块顶开,夹紧装置处于松弛状态从而让卸料与上料动作得以有效实现。当气缸拉动顶开机构向后运动,楔形头部退回,弹簧作用左、右滑块重新夹紧,以此完成对夹体的夹紧与松开。

图7 顶开机构(头部部分)

2.2 夹紧机构的PLC 控制

控制系统采用上位机和下位机协调控制方式,控制系统通过PPI 协议实现现场控制与远程管理的运行模式[10]。上位机实时监控整个自动装配过程运行状态。下位机为西门子公司的S7-200 系列单片机,与上位机通过PC/PPI 电缆相连,进行数据的传输。S7-200系列单片机通过中间继电器驱动电磁阀,进而控制气缸的动作。自动夹紧过程的控制总构成如图8 所示。

图8 自动夹紧装置控制总图

自动夹紧机构系统上电后,先对整个系统实行复位操作。使所有机构全处于初始位置,而后按下开始开关,系统运行。当夹体夹紧机构运送到位,气缸伸出,推动顶开机构顶出,使夹紧机构处于松弛状态,夹体上料,上料到位,气缸缩回,等待下一次夹体夹紧机构运送到位。系统控制流程图如图9 所示。

图9 系统控制流程图

3 上料卸料同步装置的仿真

3.1 气缸运动数学模型的建立

该设计采用的气缸为双作用,即有两个腔室,首先建立模型如图10 所示。

图10 气缸动力学建模

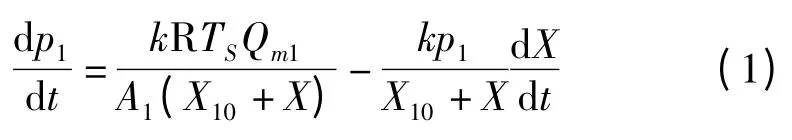

根据恒定气源压力向有限容积绝热充气过程的热力学分析[11],得出如下能量方程:

kRTSdM=Vdp+kpdV

Qm1=dM/dt

代入可得:

式中:p1—进气腔1 中的绝对压力,K—空气绝热比,R—干空气的气体常数,TS—气源温度,Qm1—气源经进气通道进入进气腔1 的质量流量,A1—进气腔侧活塞作用面积,X10—活塞起始坐标,X—活塞位移。

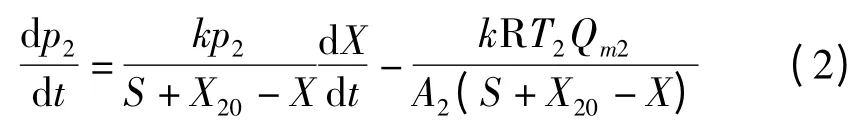

同理可得出排气腔的方程为:

式中:T2—排气腔2 中的温度,;p2—排气腔2 中的空气绝对压力;S—气缸行程;A2—排气腔侧面活塞面积;X20—活塞终止坐标;Qm2—气源经进气通道进入排气腔2 的质量流量;

根据牛顿第二定律,得活塞运动规律方程:

式中:M—活塞及气缸驱动机构的质量,F—气缸推动是所受到的负载。

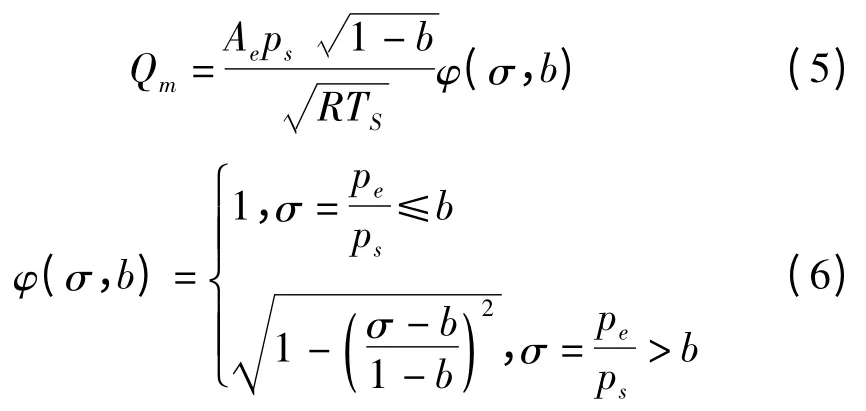

上述公式中存在Qm1和Qm2,其数值用流量公式计算为:

式中:Ae—进、排气管道系统有效面积,m2;b—临界压力比;TS—管系的上游温度,K;ps,pe—管路的上游压力和下游压力,Pa。

3.2 气缸运动仿真模型建立

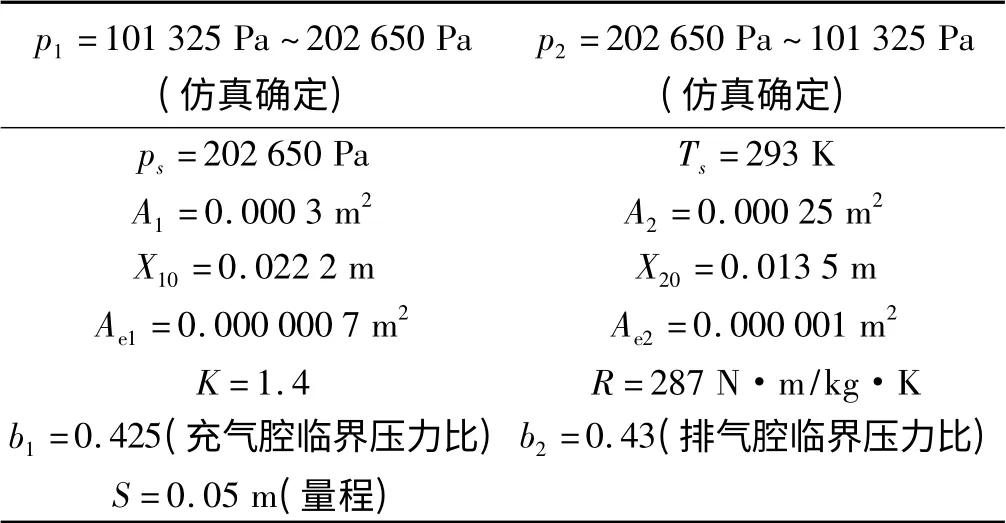

上述式(1~6)为气缸传动系统的动特性数学模型,将式(5,6)代入式(2,3),随后在Simulink 平台上搭建模型[12],对于气流声速段和非声速段的条件选择,和微分方程的约束条件,都是采用Simulink 平台上Switch 开关实现的。先给出运动仿真参数如表1所示。

表1 仿真运动参数表

其中,因装配机构和上料卸料机构的F,M 和推出距离X 不相同,故本研究在计算式区别代入。特别指出p1和p2后标有仿真确定,其意思是p1和p2的值分别赋予101 325~202 650(单位:Pa);101 325~303 975(单位:Pa);101 325~405 300(单位:Pa)等值,再将其代入仿真模型,对比得出的最优值。在此不作对比,直接给出最优值。

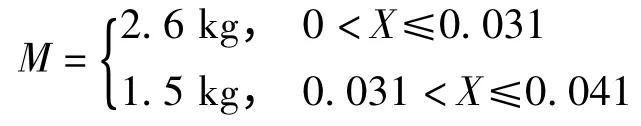

对于上料卸料机构,其分为3 个阶段,第一阶段和第二阶段由于前推板和后推板一起向前运动,故M =2.6 kg,而第三阶段时,前推板被固定不动,则机构M变为后推板质量,故M=1.5 kg,即:

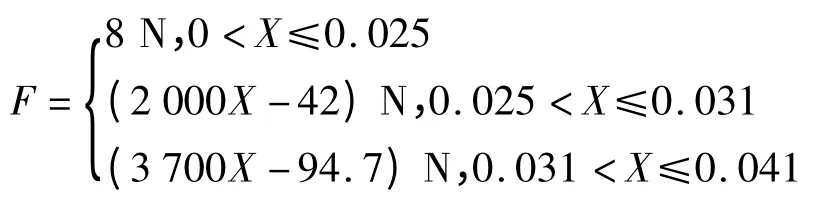

对于负载力,3 个阶段各部相同,第一阶段0 <X≤0.025,负载力为推动前推板后推板运动的力,安装在气缸上后,实测F =8 N,第二阶段0.025 <X≤0.031,前推板顶开机构顶入夹紧机构,由静力分析得出第二阶段F 为20 N,此处简化为F 从8 N 线性上升至20 N。而第三阶段0.031 <X≤0.041,静力学分析得F 最终为57 N,此处依旧简化F 从20 N 线性上升至57 N,即:

将M 和F 代入仿真模型得出上料卸料气缸运动特性的仿真图,即上料卸料气缸进气腔1 和排气腔2的压力变化曲线如图11 所示。

图11 上料卸料气缸腔室气压曲线(进气腔1,排气腔2)

从图11 中的0.10 s~0.12 s 期间,上料卸料排气腔的气压有所下降,其原因为上料卸料机构运动时,卸料完成后有一定的质量变化和阻力变化,这些变化影响机构的速度,进而最终导致排气腔1 压缩速度减小,气压下降。上料卸料气缸活塞位移曲线如图12 所示。

图12 上料卸料气缸活塞位移曲线

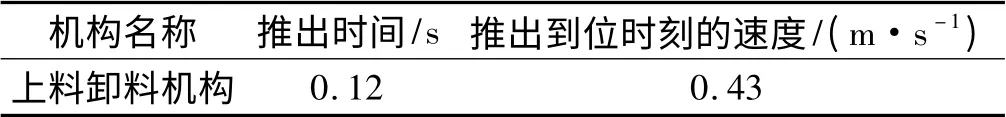

以上对上料卸料气缸仿真可知气缸最大推力F =30 N,气缸正好推出到位时速度V =0.43 m/s,气缸气动至到位的时间为t=0.12 s。

至此仿真完成,得出以下两个结论:

(1)在工作气压为0.2 MPa 的状态下,上料卸料机构的运动仿真曲线最优(根据推出时间、速度等因素确定)

(2)动态仿真时间和速度表如表2 所示。

表2 动态仿真数据

3.3 上料卸料装置的效率

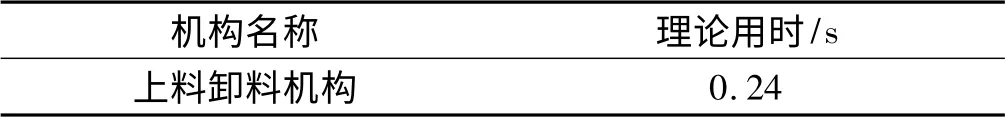

根据表2 动态仿真数据显示的上料卸料机构的推出时间得出的上料卸料机构完成运动的理论用时(此处因气缸运动速度快,故推出和缩回时间假设相同)如表3 所示。

表3 运动机构的理论用时

实际装配系统的夹体装配参考仿真数据,采用工作压力为0.2 MPa,实验证明在该压力驱动下可以实现各个机构的运动。进而由于考虑到机器的稳定性和装配的正确性,在步骤与步骤之间预留了一定的时间,以便各个步骤运动完全到位,时间的控制可在PLC 程序中调试,并列出实验数据如表4 所示。

表4 上料卸料中停时间与成功率的关系

从表4 中可以得出预留时间为0.45 s 时已能达到装配要求,故稳定上料卸料时间为0.693 s。

4 结束语

本研究对水平式长尾夹自动装配系统中的上料卸料机构进行了设计和研究,创造性地设计了高效率的上料卸料机构,并用Simulink 仿真工具得出在工作气压为0.2 MPa 的状态下,上料卸料机构的运动仿真曲线最优。

实验结果表明,从原有人工上料卸料提升至80个/min 左右,该水平式上料卸料同步机构大大提升了长尾夹整体装配速度,并且由于水平的可延伸扩展性,可以将单个装配机以一个单元的形式与多个装配机串联组合形成一个6 组甚至更大的装配系统。其结构简单,制造方便,夹持力稳定,失误率低,可以被有效推广。

但上料卸料机构还需与其他机构间的相互协调完成整个装配过程,还需进一步调整并提高设备的制造精度和结构的可靠性。

[1]张雁亭.科技创新引领文具产业加快形成自主知识产权产业集群探究[J].科技创业家,2013(8):175-176.

[2]陈 福,唐伟文.文具产业链商业模式研究[J].文体用品与科技,2011(1):14-17.

[3]马希青,李石妍,李艳娇,等.机电产品零部件自动装配方法研究[J].价值工程,2012(33):25-26.

[4]COLLEDANI M,PEDRIELLI G. Integrated virtual platform for manufacturing system design[J]. Procedia CIRP,2013(7):431-436.

[5]HERMANSSON T,BOHLIN R. Automatic assembly path planning for wiring harness installations[J]. Journal of Manufacturing System,2013(32):417-422.

[6]白国振. 长尾夹装配装置:中国,201410005092.2[P].2014-04-30.

[7]毛毕伟.长尾夹本体输送定位机构:中国,201210445719.7[P].2013-02-13.

[8]童鲁海,钟 江.长尾夹自动装配线的上料装置[J].轻工机械,2008,26(2):85-87.

[9]熊四昌,毛晓宇.长尾夹自动装配机夹紧装置[J].轻工机械,2014,31(1):89-92.

[10]林 丰,何用辉.基于PLC 的自动装配机控制系统的设计与实现[J].装备制造技术,2013(4):47-49.

[11]李建藩.气压传动系统动力学[M].广州:华南理工大学出版社,1991.

[12]宓 莎,高 枫,赵 岩. 基于Matlab 的气缸运动建模与仿真[J].科技信息,2011(10):131-132.