汽车转向系统的柔性化改进设计研究*

王昌玺,吴彬云,牛礼民

(安徽工业大学机械工程学院,安徽马鞍山243002)

0 引 言

随着汽车技术的发展,线控转向系统(SBW)是当前最新一代的汽车电子转向系统,其设计原理是在传统转向系统中取消了转向盘和转向轮之间的机械连接,转向盘只是作为转向系统的一个转角信号输入装置,且取消了转向系统中的梯形结构,在节省汽车空间的同时使两个转向轮达到转向理想状态[1-2]。然而,线控转向系统的执行元件为伺服电机,由于伺服电机的转速输出在一定程度上会受到阻力矩影响,尤其在阻力矩不断变化的转向工况下,伺服电机的转速输出特性会受到较为严重的影响,不能达到理想的转速输出,从而影响转向系统的响应。有研究表明伺服电机转矩输出小,在转向阻力矩大的工况下不能获得理想的转向特性,甚至不能实现转向精确。

为了克服线控转向中伺服电机带来的各种缺陷,本研究提出利用液压系统作为执行元件的液压线控转向系统,拟对转向系统进行柔性化改进设计,以期提高转向时系统的瞬时性和跟随性。

1 转向系柔性改进与优化过程

由于传统转向系统中转向盘与转向轮均存在机械连接,一旦发生车祸时驾驶室中的转向刚性构件可能对驾驶人员造成伤害[3],且由于存在机械连接,转向器和转向传动机构会因磨损产生间隙,间隙难以消除[4];转向系统角传动比一定,在车速不同时转向阻力矩不同,转向会产生太轻或者太重的不利影响,故此存在“轻”与“灵”的矛盾,即转向“轻”时转向系统角传动比大,转向轮转一定角度时转向盘转过的角度大不能灵活控制;转向“灵”时转向角系统角传动比小,所需的转向盘输入的转矩大。线控转向系统取消了转向盘与转向轮之间的机械连接,转向力矩不再由驾驶员提供因此驾驶员施加的转向力矩小,操纵轻便。并且驾驶室不再布置转向传动机构节约驾驶空间,驾驶员获得了更大的驾驶空间,提高驾驶舒适性和安全性[3]。

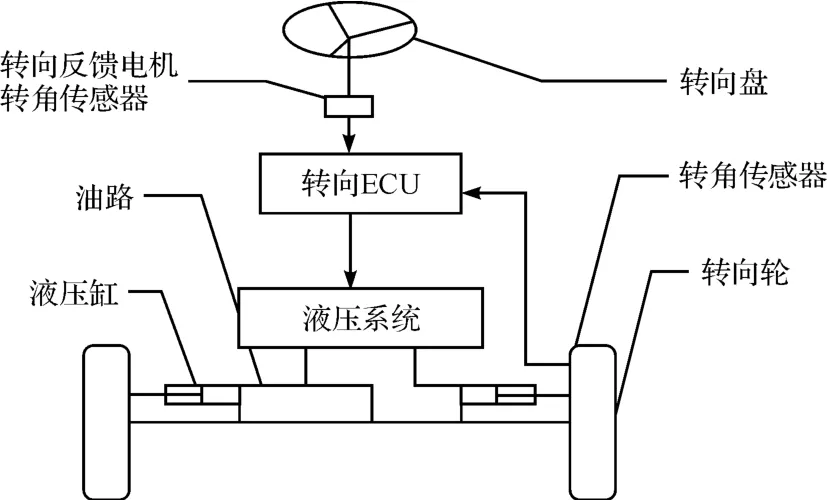

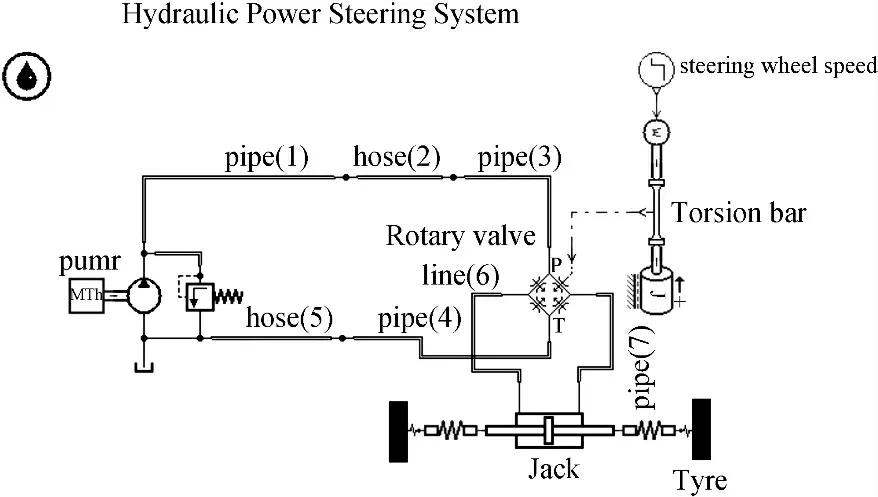

本研究在线控转向系统的基础上进行优化设计,采用液压系统作为执行元件,液压线控转向示意图如图1 所示。

由于液压系统的位移输出特性只与流量相关,液压系统输出不随负荷变化、输出稳定可靠、输出力矩大、体积小、便于布置,克服了伺服电机的缺点,在转向阻力矩不断变化的转向工况下有理想的转向特性,完善了线性转向系统,达到快速、精确的响应。

图1 液压线控转向示意图

2 转向系统模型的建立

为进一步验证转向系改进的可行性,本研究对转向系在AMESim 软件环境下进行了仿真建模。

2.1 AMESim 软件简介

AMESim(advanced modeling environment for performing simulations of engineering systems)为工程系统仿真高级建模环境,基于直接图形接口使用图标符号代表各种系统的元件,这些图标符号即可为国际标准组织ISO 确定的液压元部件标准符号,或可为控制系统确定的方块图符号,亦可由用户自定义非标准图形特征,可以方便进行模型的模块化搭建。用户可在此单一平台上建立复杂的多学科领域系统模型,并据此进行仿真计算和深入分析,也可在该平台研究任何元件和系统的稳态和动态性能[5]。

2.2 转向系子模型建立步骤

汽车液压线控转向系统由转向盘总成、转向执行总成件和主控制器(ECU)3 个主要部分以及自动容错系统和电源等辅助系统组成。转向盘总成包括转向盘、转向盘转角传感器、力矩传感器和转向盘回正力矩电机。转向盘总成的主要功能是将驾驶员的转向意图(通过测量转向盘转角)转换成数字信号,并传递给主控制器;同时接受主控制器送来的力矩信号,产生转向盘回正力矩,以提供给驾驶员相应的路感信息。

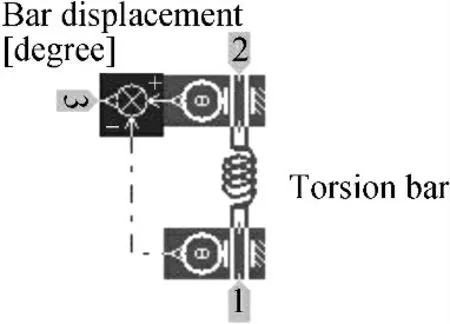

本研究建立转角信号采集模型:根据实际情况运用两个转角传感器和一个弹簧扭杆建立信号采集模型如图2 所示。由两个转角传感器的数值差得出转向盘转角的变化值。

图2 转角信号采集模型

主控制器对采集的信号进行分析处理,判别汽车的运动状态,向转向盘回正力电机和转向液压缸发送指令,控制两个执行机构的工作,保证各种工况下都具有理想的车辆响应,以减少驾驶员对汽车转向特性随车速变化的补偿任务,减轻驾驶员负担[6-7]。同时控制器还可以对驾驶员的操作指令进行识别,判定在当前状态下驾驶员的转向操作是否合理。当汽车处于非稳定状态或驾驶员发出错误指令时,线控转向系统会将驾驶员错误的转向操作屏蔽,而自动进行稳定控制,使汽车尽快地恢复到稳定状态。

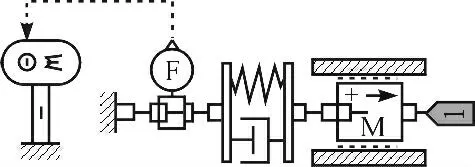

转向执行总成包括前轮转角传感器、转向液压系统、转向液压控制器和前轮转向组件等组成。转向执行总成的功能是接受主控制器的命令,通过转向液压控制器控制转向车轮转动,实现驾驶员的转向意图[8-9]。液压执行元件为一个完整的液压系统,它由油缸、油泵、电机、油路、节流阀、溢流阀、液压缸构成。所建的车轮AMESim 模型如图3 所示。

该模型包括根据转向轮实际情况运用质量块、阻尼器、力传感器、转角信号转换器等。

图3 车轮AMESim 模型

2.3 转向系整体模型

本研究着重研究液压作为动力输出装置(即以液压系统作为转向机构的动力来源)方案的可行性分析,研究液压系统在响应时间方面的可行性问题。为方便研究,笔者以AMESim 自带的液压助力转向模型为基础进行如下改进[10]。

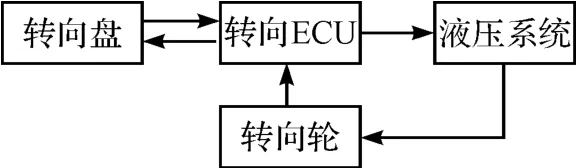

(1)首先,本研究取消了转向盘与车轮之间的机械连接,转向盘转角信号由传感器接收,传到转向ECU 中进行处理,ECU 发出信号打开节流阀控制液压缸的位移,从而控制转向轮的转向角度[11]。与此同时,转向轮的实际转向角度反馈给ECU,经ECU 计算处理后给转向盘一个适当的阻尼,使转向盘的转向角度与车轮转向角度同步,并防止转向力矩过轻造成转向不精确,转向控制流程如图4 所示。

图4 转向控制示意图

(2)其次,本研究在AMESim 中建立液压转向系统模型,用模拟信号代替转向盘转角输入,经转角传感器采集后由转向ECU 处理,再由ECU 发出指令控制液压系统节流阀流量推动液压缸的产生一定位移,液压缸的位移带动转向节臂和转向轮发生偏转,完成的简化系统如图5 所示。其中由于本研究最终研究转向轮转向角度和输入信号之间的时间响应,笔者参照原有转向轮结构,搭建一个能输出角度的转向轮系统。转向轮由车轮质量块、弹簧减震器、力传感器等组成,然后通过传感器将力转换成角度,得到车轮的转角。

(3)最后,进行参数设置。液压系统参数的设置用于调试,设置主要部件参数如下。

节流阀参数:

增益倍率为1,最大流量系数为0.7,临界流量为100,输入信号下限为-100 000,输入信号上限为100 000。

图5 基于AMESim 的液压线控转向系统

液压泵参数:

泵的排量为10 cc/rev,泵的额定转速为2 000 rev/min。电机的额定转速为2 000 rev/min。

溢流阀参数:

溢流阀安全阀值为100 bar,溢流阀流量压力梯度为500 L/min/bar。

液压缸参数:柱塞位移为0. 25 m,活塞直径为28 mm,活塞油路口1 直径为12 mm,活塞油路口2 直径为12 mm,活塞行程长度为0.5 m,活塞油口1 的死腔体积为5 cm3,活塞油口2 的死腔体积为5 cm3,柱塞总质量为3 kg,粘性摩擦系数为5 000 N/(m·s-1)。

转向轮参数:

车轮质量为61 kg,摩擦力2 000 N,黏着力为2 000 N,车轮弹簧刚度为200 000 N/m,车轮阻尼比为20 000 N/(m·s-1)。

3 仿真与结果分析

为模拟转向盘输入信号的真实性,本研究采用阶跃信号和脉冲信号两种形式模拟输入,并分别分析转向系统对信号的跟随性,得到两种模式下系统的响应,然后对响应时间进行分析,判断系统的快速反应能否达到转向要求。

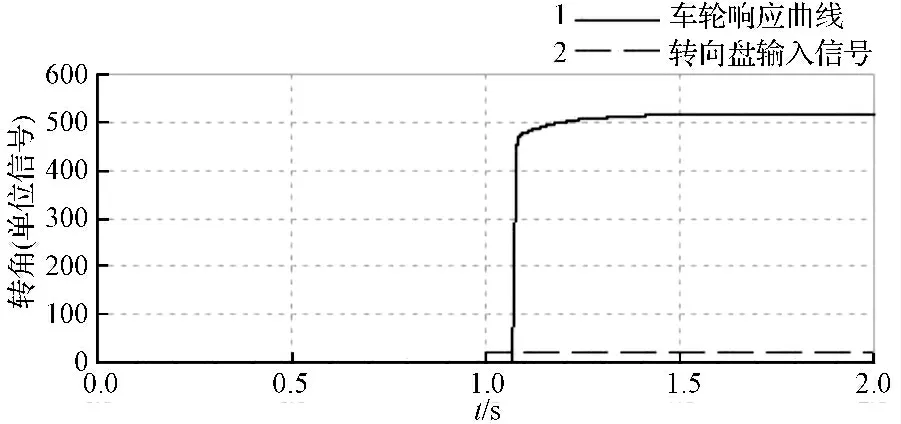

本研究在转向盘模拟输入信号端输入一个阶跃信号,为使响应时间更加精确,将取点间隔时间设置为0.00 001 s,将仿真结束时间设置为2 s,进行仿真模拟,得到阶跃信号输入与车轮转角响应的对比图如图6 所示。

图6 阶跃信号系统响应

由结果分析知,转向轮输入信号时间为1 s,转向轮响应并达到稳态的时间(当响应达到稳态值的98%即视为达到稳态)为1.245 88 s,即系统响应时间比输入信号滞后0.245 88 s。在瞬时响应满足转向的要求。

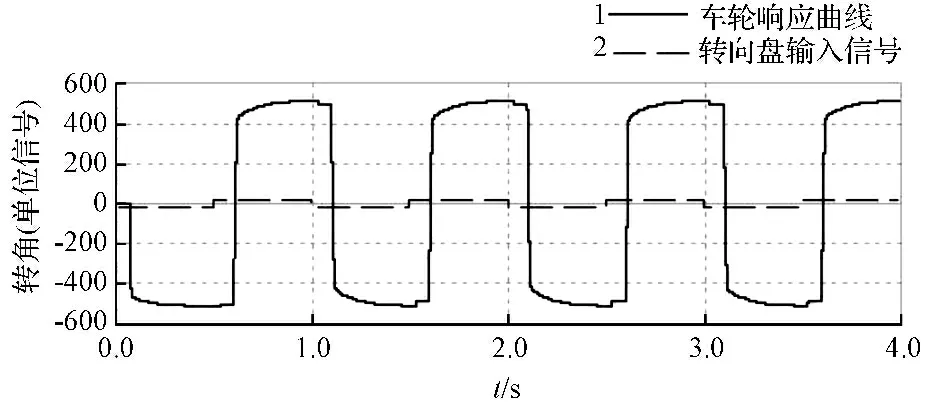

本研究参照上述仿真步骤,将阶跃信号改为脉冲信号,分析转向系统转角跟随输入信号的情况。因为人从外界获得信息,经过大脑加工分析发出指令到运动器官开始执行动作所需的时间为0.15 s~0.4 s,设置脉冲信号的频率为1 Hz,在保证时间响应精确的情况下分析3~4 组变化的情况,设置取点间隔时间调为0.000 01 s,仿真的总时间为4 s。进行仿真运算得到的结果如图7 所示。

图7 脉冲信号系统响应

结合对阶跃信号的分析可知,在信号发生改变时(0.5 s 时)系统已经达到稳态,而第二次稳态的时间为0.834 41 s,可见改进的转向系统跟随输入转角变化满足灵敏性的同时也满足精确性的要求。

4 结束语

本研究采用液压系统作为执行机构,对转向系统进行了柔性化改进设计,并进行了仿真验证。研究结果表明,液压系统的瞬时性(滞后0.245 88 s)完全满足转向要求,并且响应跟随随灵敏性和精确性也符合转向设计的要求,因此本研究改进的液压线控转向系统能够满足预期设计要求,为转向系统研发提供了新的设计思路。

[1]胡丽楠,陈国金,陈慧鹏,等.基于模型的线控转向执行电机测试研究[J].机电工程,2014,31(3):330-333.

[2]于秀涛,李 博.汽车线控转向系统分析[J].中小企业管理与科技,2010(10):269.

[3]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[4]胡爱军,吕宝占.汽车转向系统发展趋势[J].拖拉机与农用运输车,2011,38(1):3-6.

[5]付永领,祁晓野.IMAGINE LMS. Lab AMESim 系统建模仿真参考手册[M]. 北京:北京航空航天大学出版社,2011.

[6]田 杰,陈 宁,吴 瑾.基于分数阶PIλDμ控制器的线控转向系统路感研究[J].机械设计,2012,29(10):23.

[7]田 杰,高 翔,陈 宁.基于分数阶微积分的线控转向系统的控制研究[J]. 机械科学与技术,2010,29(9):1176.

[8]管 欣,姬 鹏,詹 军.液压助力转向系统刚度和路感特性分析[J].科学技术与工程,2008,8(21):58-75.

[9]蒲显坤,孔 鹏.新型直驱式液压转向系统的研究[J].机械,2013(10):28-30,58.

[10]HSU Y H,GERDES J C. Stabilization of a Steer-by-wire Vehicle at the Limits of Handling Using Feedback Linearization[C]. Orlando,USA:Proceedings of MECE2005 2005 ASME International Mechanical Engineering Congress and Exposition,2005:5-11.

[11]MA Cheng-bin,HORI Y. Backlash Vibration Suppression in Torsional System Based on the Fractional Order Q-filter of Disturbance Observer[C]. Proceedings of the 8thIEEE International Workshop on Advanced Motion Control,Piscataway Japan:IEEE Press,2004:577-582.