化学气相沉积ZrO2涂层的表面微观形貌演变

郝振华,郝安林,熊 翔

化学气相沉积ZrO2涂层的表面微观形貌演变

郝振华1,郝安林2,熊 翔1

(1. 中南大学粉末冶金国家重点实验室,长沙410083;2. 安阳工学院,安阳 455000)

采用ZrCl4-CO2-H2-Ar体系,在不同温度或氢气流量条件下采用常压化学气相沉积法(APCVD)通过不同沉积流程在C/C样品表面制备ZrO2涂层。用X射线衍射分析仪(XRD)和扫描电镜(SEM)分析涂层的物相组成和形貌特征。结果表明:随沉积温度升高,ZrO2涂层表面形貌由小颗粒堆积态向大尺寸多晶转变;氢气流量为0时,只在局部区域出现了少量ZrO2,当氢气流量为400 mL/min时,ZrO2涂层晶粒尺寸较大且晶体学平面特征最明显;在氢气流量为800 mL/min时沉积出现了副产物ZrC与C;在氢气流量为1 600 mL/min时,出现沉积副产物ZrC;连续沉积时,得到的ZrO2涂层为山峰状形貌。

化学气相沉积;氧化锆涂层;微观形貌

C/C复合材料具有低密度、高比强度、高比模量以及优异的抗烧蚀和抗热震性能,是理想的航空航天高温部件材料[1]。然而,C/C复合材料在高于500℃的有氧环境中即开始急剧氧化,大大限制了其在新型航空器上的应用[2−4]。因此,改善C/C复合材料在高温、高速气流下的抗烧蚀性能,研制新一代耐烧蚀C/C复合材料意义重大。

难熔金属碳化物如ZrC,HfC,TaC等熔点高、抗烧蚀性能好,国内外研究学者已经采用难熔金属碳化物来改进C/C复合材料的烧蚀性能[5−9]。其中,ZrC在高温条件下的抗烧蚀性能一方面是由于其自身良好的高温性能,另一方面是由于ZrC的氧化产物ZrO2可以形成保护层,阻止ZrC的进一步氧化[10−11]。李贺军 等[12]采用金属盐溶液浸渍法制备了ZrC改性C/C复合材料,重点研究了烧蚀产物ZrO2对ZrC改性C/C复合材料烧蚀性能的影响,从侧面反映了ZrO2涂层的抗烧蚀作用。结果表明,随烧蚀次数增加,若每次烧蚀后不去除ZrO2,材料的线烧蚀率和质量烧蚀率呈先增加后减小的趋势,最后趋于稳定;若每次烧蚀后去除ZrO2,材料的线烧蚀率和质量烧蚀率均呈增大的趋势。产物ZrO2的蒸发可吸收材料烧蚀表面的热量,减缓火焰对烧蚀表面的冲蚀,材料的线烧蚀率减小,然而,ZrO2的蒸发会增加材料的质量损失速度,导致材料的质量烧蚀率增大。STRIFE等[13]提出了800 ℃以上防氧化涂层的组合模型。设计的涂层构成由外向里依次为:氧化物陶瓷/SiO2玻璃/氧化物陶瓷/碳化物陶瓷。所涉及的氧化物主要有HfO2、ZrO2、Y2O3、ThO2。邹世钦[14]曾指出ZrO2涂层可以直接作为碳纤维增强陶瓷基复合材料的抗烧蚀层,也可作为其它难熔金属碳化物抗烧蚀层下的封填层。邹武[15]曾提倡我国应重点研究C/C-ZrC-ZrO2涂层或改性碳基复合材料,实现耐烧蚀与绝热一体化设计。然而,将ZrO2用于C/C复合材料抗烧蚀涂层体系的研究却未见报道。

本研究将C/C涂覆ZrC、SiC做为沉积基底,采用化学气相沉积法制备ZrO2涂层,从而实现C/C复合材料多层抗烧蚀涂层的制备。本文主要研究不同工艺参数对化学气相沉积ZrO2涂层表面形貌的影响,并探讨化学气相沉积ZrO2涂层的生长机理。

1 实验

1.1 样品制备

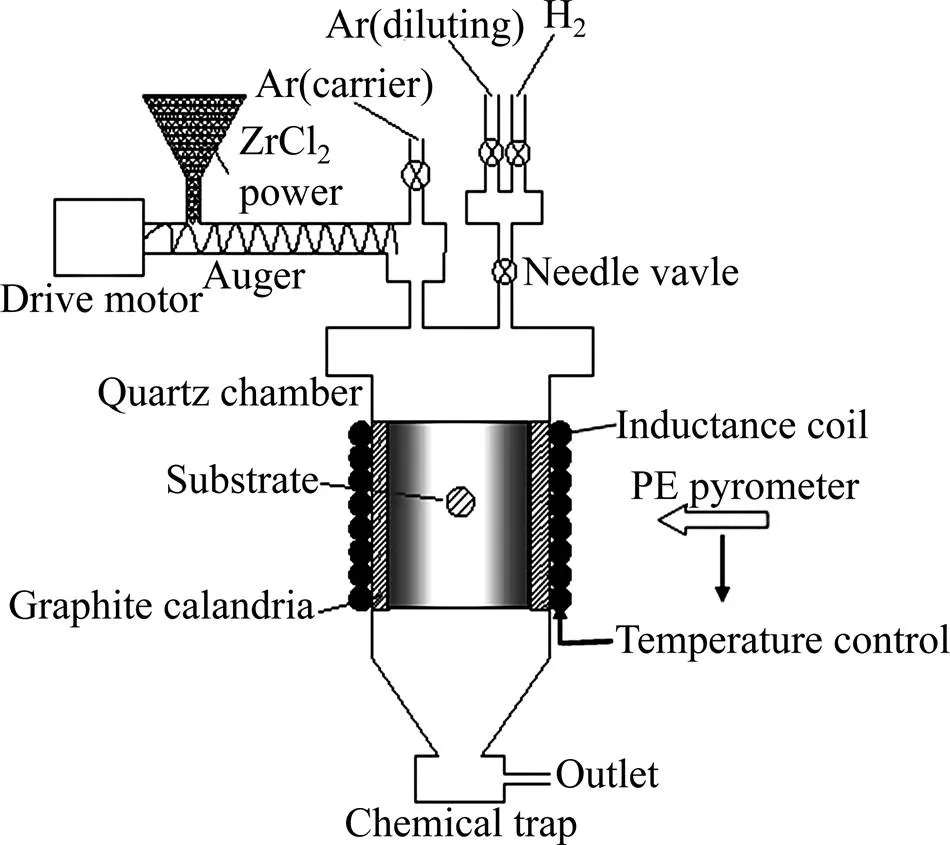

图1所示为实验所用CVD系统示意图。实验选用直径30 mm,高10 mm,密度为1.8 g/cm3的圆柱形炭/炭材料作为沉积基底。沉积前,炭/炭样品经过化学气相法制备ZrC表面涂层。然后再进行样品抛光、去脂和酒精清洗。化学气相沉积ZrO2所选用的体系为ZrCl4-H2-CO2-Ar。其中,Ar为载气和稀释气体,H2为还原性气体,CO2为碳源气体,生成ZrO2的总反应如下:

H2+CO2→CO+H2O (1)

ZrCl4+2H2O→ZrO2+4HCl (2)

沉积温度分别为900、1 150、1 300、和1 500 ℃,氢气流量分别为0,400、800、和1 600 mL/min,沉积时间均为4 h。

1.2 分析与表征

采用日本理学D/max2550 VB+18 kW转靶X射线衍射仪(XRD)分析涂层的相成分和ZrO2晶粒的择优生长、粒径尺寸。用JEOL JSM-5600LV型扫描电子显微镜(SEM)观察ZrO2涂层表面和断面的微观形貌。

图1 化学气相沉积反应系统示意图

2 结果与讨论

2.1 温度对化学气相沉积ZrO2涂层显微结构特征的影响

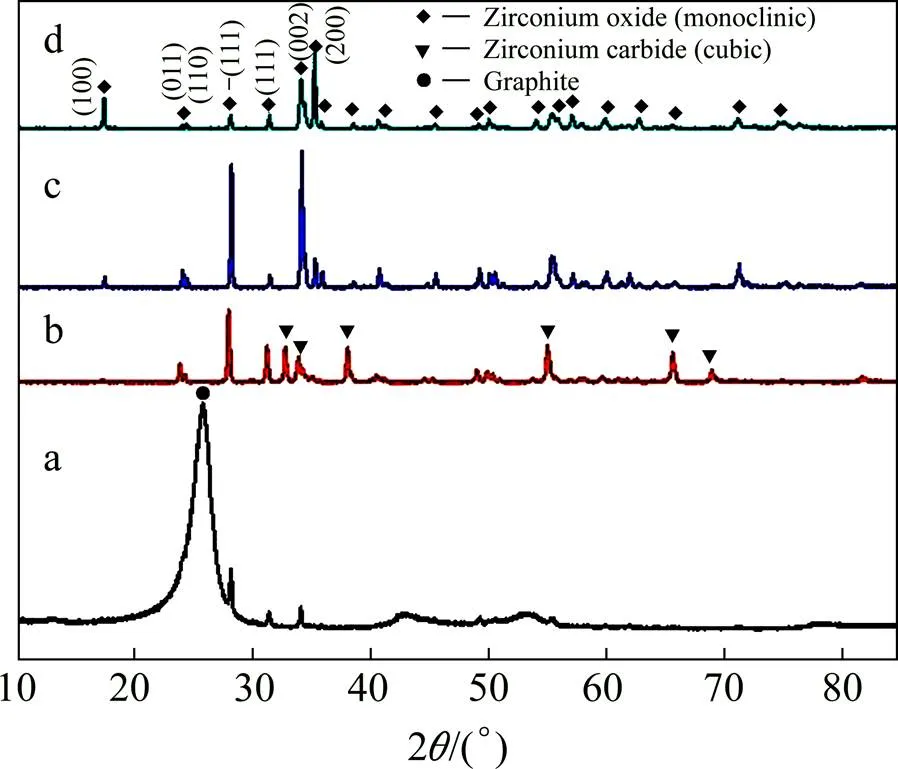

图2为氢气流量400 mL/min时不同温度下化学气相沉积ZrO2涂层的XRD谱。从图2可以看出,所有温度下沉积得到的ZrO2涂层均为单斜相ZrO2。由于在较低的温度条件下,涂层沉积速率低,较薄的涂层会被X射线穿透,衍射谱将受内层涂层的影响,因此在1 150 ℃沉积的ZrO2涂层的衍射图谱出现了ZrC(立方相)的衍射峰;在900 ℃时,由于涂层相比1 150 ℃时更薄,衍射谱受到C/C基体影响,可明显观察到石墨相的衍射峰。ZrO2晶体择优取向的整体趋势为(100)晶面(2=17.359°)的衍射峰强度随温度升高而逐渐增强,(111)晶面(2=31.361°) 以及(011)晶面(2=23.940°)与(110)晶面(2=24.401°)的衍射峰强度随温度的升高逐渐减弱,(002)晶面(2=34.060°)和(200)晶面(2= 35.204°)的衍射峰强度随温度升高先增强后减弱。

图2 不同温度相同氢气流量下ZrO2涂层的XRD谱

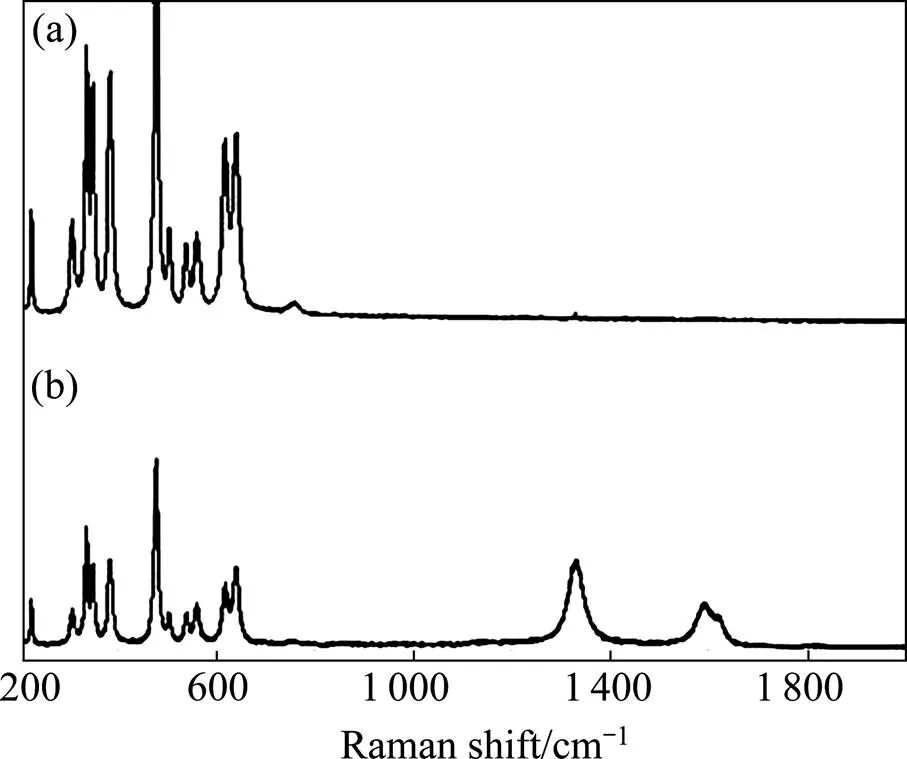

图3为氢气流量400 mL/min时不同温度下化学气相沉积ZrO2涂层的微区拉曼光谱分析图谱。文献的研究结果指出,单斜相ZrO2应有18个拉曼峰:9Ag+9Bg。一般测试时可得到14~16个峰,其中频移为180cm-1附近的双峰,340 cm−1附近的双峰,550 cm−1附近的双峰,是单斜ZrO2的特征峰。四方相ZrO2应记录到6个拉曼峰:1A1g+2B1g+3Eg,它们的频移分别为142,253,316,460,607和636 cm−1。其中,142,253和636 cm−1三个峰为四方相ZrO2的特征峰。显然,化学气相沉积ZrO2涂层的拉曼光谱在340 cm−1附近及550 cm−1附近具有双峰,是典型的单斜相ZrO2。温度越高,所获得单斜ZrO2相的峰值强度越高。另外,在1 100 ℃获得的拉曼光谱在1 351 cm−1附近及 1 581cm−1附近有两个峰。其中,位于1 351 cm−1的谱峰为D峰(无定形碳峰),位于1 581 cm−1处的普峰为G峰(石墨峰)。

图3 不同温度相同氢气流量下化学气相沉积ZrO2涂层的微区拉曼光谱分析图谱:

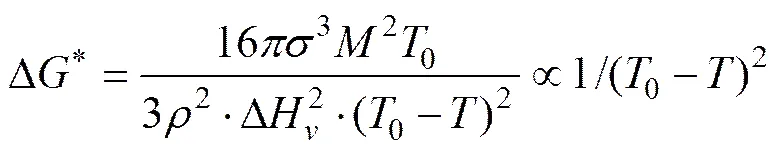

图4为氢气流量400 mL/min时不同温度下化学气相沉积ZrO2涂层的表面形貌。沉积温度对化学气相沉积ZrO2涂层表面形态的影响主要是由于临界形核半径、临界形核能和临界形核速率受温度的影响。式(3) (4)(5)是最大形核自由能Δ﹡、临界形核半径c以及临界晶核形核速率随温度的关系。

(4)

(5)

式中:为晶核表面张力,为摩尔质量,为液体密度,Δv为蒸发热,0为液相沸点。综合3式可以得出:温度较低时,最大形核能和临界晶核半径较小,临界形核速率较大,沉积过程以形核为主,同时由于较慢的表面互扩散,会形成微晶尺寸较小的颗粒。随着沉积温度升高,最大形核能和临界晶核半径增大,临界形核速率变小,新核心的形成比较困难,沉积过程以生长为主,同时由于较快的表面互扩散,会形成微晶尺寸较大的晶粒。当沉积温度为900 ℃时,原子的表面扩散能力有限,沉积到基体表面的原子已经基本失去了扩散能力,同时由于临界晶核尺寸很小,因此沉积粒子会不断地形成新核心,形成连续的颗粒状堆积的表面形貌,如图4(a)所示。当沉积温度升高到 1 150 ℃时,临界晶核尺寸略有增大,原子已具备一定的表面扩散能力,因此虽然此时涂层表面仍然是颗粒状堆积形貌(图4(b)),但与图4(a)相比,颗粒尺寸明显增大,晶粒之间的界限也变得明显。当沉积温度继续升高到1 300 ℃时,原子的表面扩散能力已很高,可以进行较大距离的扩散,同时临界晶核尺寸更大,此时涂层的表面形貌为多面体晶粒组织,各晶粒的表面开始呈现出晶体学平面所特有的形貌,如图4(c)所示。当沉积温度进一步升高到1 500 ℃时,原子表面扩散能力很强,临界形核速率降低,新相的形成较为困难,在沉积进行的同时将发生再结晶过程;涂层的表面形貌为粗大的多面体晶粒,晶粒内部缺陷密度很低,晶粒间存在一定孔隙,如图4(d)所示。

2.2 氢气流量对化学气相沉积ZrO2涂层显微结构特征的影响

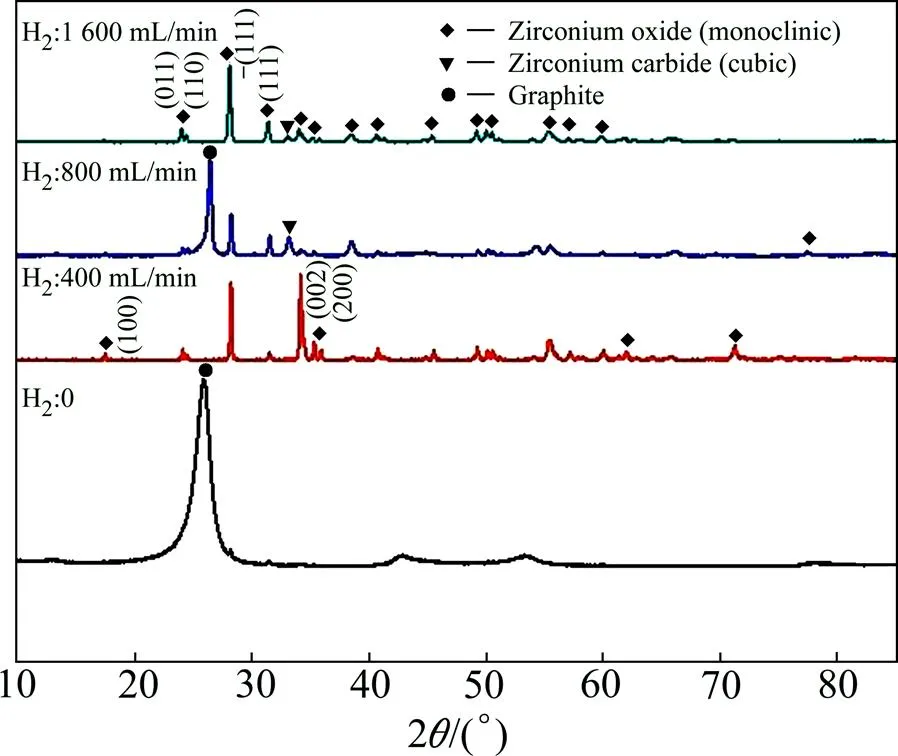

图5为沉积温度为1 300 ℃时在0、400、800和 1 600 mL/min氢气流量下制备的ZrO2涂层的XRD衍射图谱。可以看出,不同氢气流量条件下沉积生成的都是单斜相ZrO2,随氢气流量增大,(111)晶面的衍射强度增强,(100)晶面衍射强度减弱。在H2流量为0时,只能观察到石墨的特征峰,这表明此时表面原有的ZrC涂层在沉积过程中参与反应并且产物随气流逸出。在H2流量为800 mL/min时,可以观察到石墨与ZrC(立方相)的特征峰,在H2流量为1 600 mL/min时,还观察到了微弱的ZrC(立方相)特征峰,其来源可能是在高氢气流量条件下沉积得到了副产物(C或ZrC)。

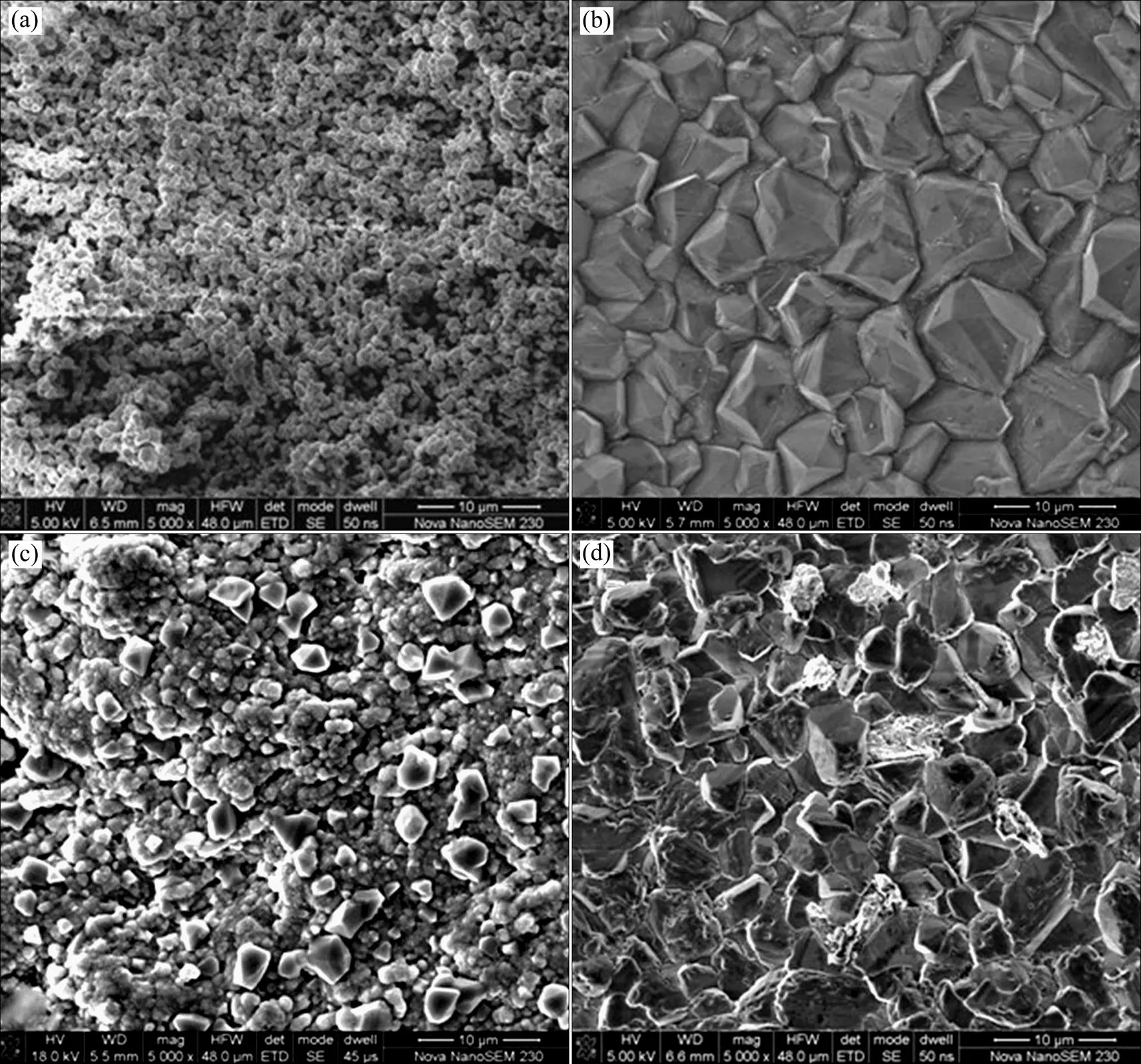

图4 不同温度相同氢气流量下ZrO2涂层表面形貌的SEM照片

图5 相同沉积温度不同氢气流量条件下XRD ZrO2涂层的XRD谱

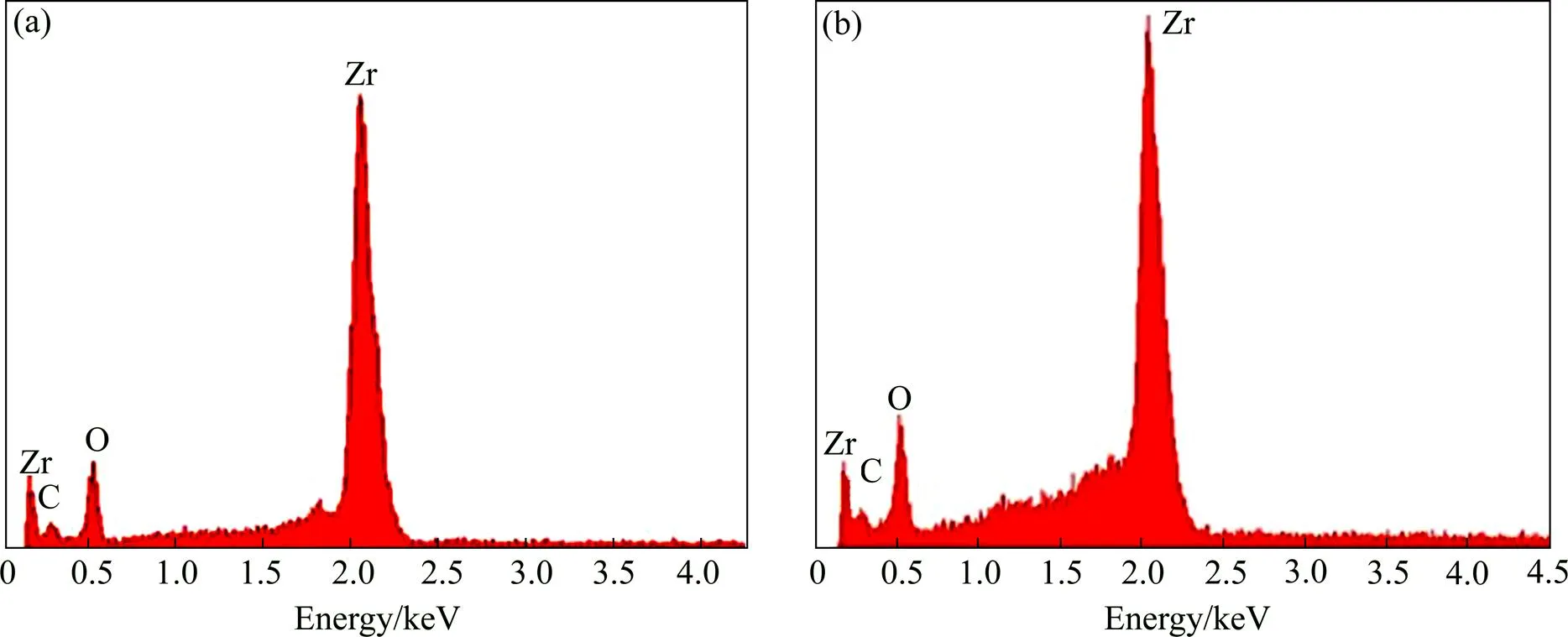

图6为沉积温度为1 300 ℃时不同氢气流量条件下沉积所得的ZrO2涂层的微观形貌。在H2流量为0的条件下,样品表面大部分为裸露的C纤维,只有少量区域发现了少量ZrO2。图6(a)为局部区域的ZrO2表面形貌,在H2流量为0时生成物为颗粒状ZrO2并且颗粒之间存在大量孔隙;这是由于氢气流量为0时,ZrO2由表面ZrC与CO2反应生成,且在反应进行过程伴随着气体的流动与ZrC的消耗,因此很难生成致密的ZrO2层。如图6(b)所示,当H2流量增加到400 mL/ min时, ZrO2晶粒尺寸明显增大并且晶粒表面呈现出晶体学平面所特有的形貌。随氢气流量继续增大到800 mL/min,如图6(c)所示,ZrO2涂层晶粒尺寸减小,表面由颗粒状物质与多面体ZrO2交错堆积形成,且颗粒状物质数量明显多于多面体ZrO2。当氢气流量增大到1 600 mL/min时,表面为多面体ZrO2伴有少量絮状物质分布在晶粒之间。对图6(c)中颗粒状物质与图6(d)中絮状物质的EDS定性分析结果如图7所示。从图7可以看出,图6(c)中颗粒状物质与图6(d)中絮状物质均由C、O、Zr三种元素组成,结合XRD结果分析可得出,在氢气流量为800 mL/min时,发生了ZrO2、ZrC与C三者的共沉积,在氢气流量为 1 600 mL/min时,发生了ZrO2与ZrC的共沉积。

图6 相同沉积温度不同氢气流量下ZrO2涂层的SEM照片

图7 不同氢气流量下ZrO2涂层的微区成分分析

2.3 沉积流程对化学气相沉积ZrO2涂层显微结构特征的影响

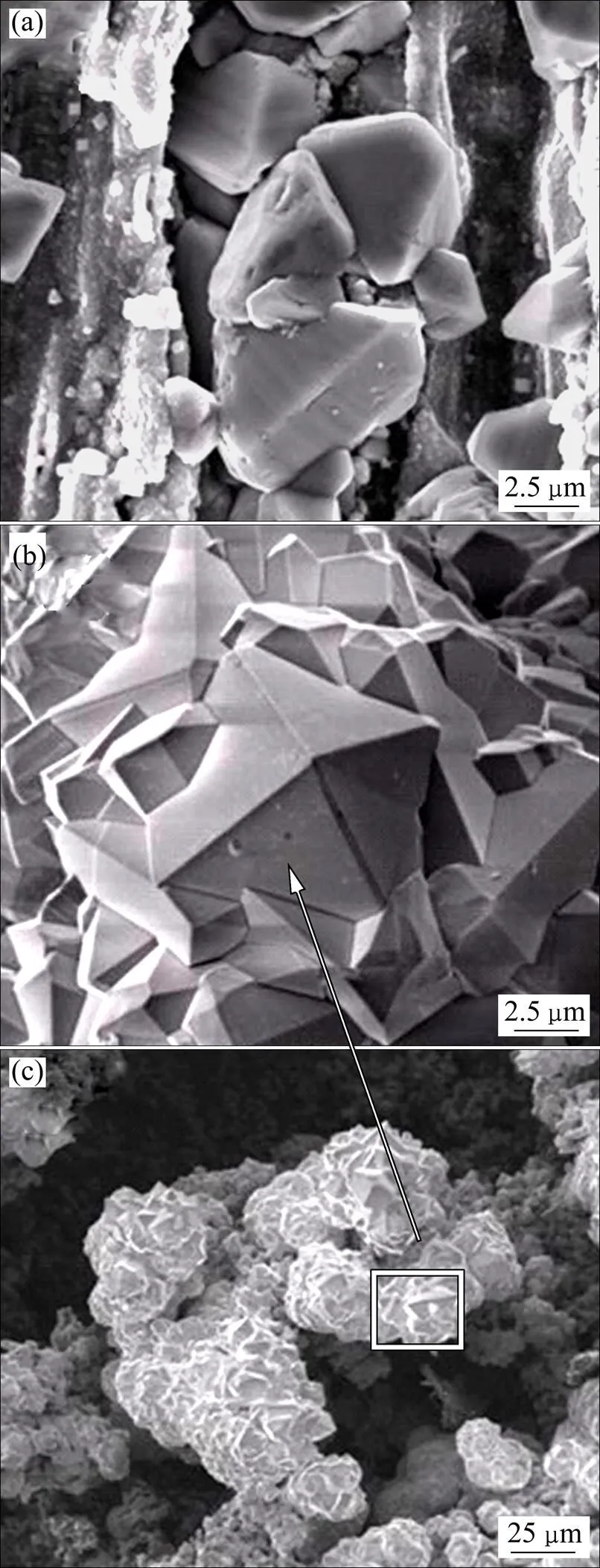

在化学气相沉积ZrO2涂层的过程中,不同沉积流程会对容器内残留气体和样品表面活性产生影响,从而呈现不同的沉积特性。图8为其他工艺参数相同的条件下连续沉积与非连续沉积获得的ZrO2涂层的表面形貌(连续沉积:先化学气相沉积1h ZrC,后继续沉积2h ZrO2;非连续沉积:先化学气相沉积1h ZrC,后关炉冷却,再升温沉积2h ZrO2)。对比图8(a)和(b)可知,由于连续沉积条件下基体表面活性较高,ZrO2涂层晶粒长大速度很快,ZrO2涂层晶粒尺寸大于非连续沉积ZrO2涂层的微晶尺寸。图8(c)为图8(b)的宏观形貌,在连续沉积的条件下,由于ZrO2涂层生长速率很快,得到的ZrO2涂层为山峰状形貌。在这种涂层中,ZrO2晶体沿某一方向的生长特别明显,形成一个又一个ZrO2晶体堆积而成的山峰,而山峰之间的区域则留下了大量的空隙结构,这直接导致了ZrO2涂层在基体表面的沉积不均匀,使得ZrO2涂层与基体结合较差。在宏观上直接表现为样品表面的ZrO2涂层极不稳定,ZrO2晶粒在受到极小的外力情况下也会从基体上脱落形成ZrO2粉末。

图8 不同沉积流程下ZrO2涂层的表面形貌

3 结论

1) 不同温度下沉积所得到的ZrO2均为单斜ZrO2,随沉积温度升高,ZrO2涂层表面形貌由小颗粒堆积态向大尺寸多晶转变。

2) 氢气流量为0时,表面ZrC涂层被反应消耗,大部分区域为C/C基体,少量区域存在颗粒状ZrO2;氢气流量为400 mL/min时,ZrO2晶粒尺寸明显较大且晶粒表面呈现出晶体学平面所特有的形貌;在氢气流量为800 mL/min时沉积出现副产物ZrC与C,在氢气流量为1 600 mL/min时,出现沉积副产物ZrC。

3) 连续沉积得到的ZrO2涂层为山峰状形貌,存在大量孔隙,与基体结合较差。

4) 在温度为1 300 ℃,氢气流量为400 mL/min时,非连续沉积可获得晶粒尺寸较大、缺陷程度较低的ZrO2涂层。

REFERENCES

[1] FEDRICO Smeacetto, MONICA Salvo, MILENA Ferraris. Oxidation protective multilayer coatings for carbon-carbon composites [J]. Carbon, 2002, 40: 583−587.

[2] SHEN Xue-tao, LI Ke-zhi, LI He-jun, et al. The effect of zirconium carbide on ablation of carbon/carbon composites under an oxyacetylene flame [J]. Corrosion Science, 2001, 53: 105−112.

[3] 李贺军. 炭/炭复合材料[J]. 新型炭材料, 2001, 16(2): 79−80. LI He-jun. Carbon/carbon composites [J]. New Carbon Materials, 2001, 16(2): 79−80.

[4] 吴 敏, 李国栋, 熊 翔, 等. 包埋−化学气相沉积两步法制备ZrC涂层的结构与抗烧蚀性能[J]. 粉末冶金材料科学与工程, 2013, 28(6): 827−834. WU Min, LI Guo-dong, XIONG Xiang, et al. Microstructure and ablation properties of ZrC coating prepared by two-step technique of pack cementation and CVD [J]. Materials Science and Engineering of Powder Metallurgy, 2013, 28(6): 827−834.

[5] CHEN Zhao-ke, XIONG Xiang, LI Guo-dong, et al. Ablation behaviors of carbon/carbon composites with C-SiC-TaC muti- inerlayers [J]. Applied Surface Science, 2009, 255(22): 9217−9223.

[6] SUN Wei, XIONG Xiang, HUANG Bai-yun, et al. ZrC ablation protective coating for carbon/carbon composites [J]. Carbon, 47(14): 3365−1392.

[7] 陈招科, 熊 翔, 黄伯云, 等. 含PyC-TaC-PyC复合界面C/C材料的氧乙炔焰烧蚀行为[J]. 复合材料学报, 2009, 26(3): 155−161. CHEN Zhao-ke, XIONG Xiang, HUANG Bai-yun, et al. Ablation behaviors of C/C composites with pyrocarbon (Pyc)-TaC-PyC multi-interlayers in oxyacetylene flame [J]. Acta Materiae Compositae Sinica, 2009, 26(3): 155−161.

[8] LI Zhao-qian, LI He-jun, LI Wei, et al. Preparation and ablation properties of ZrC-SiC coating for carbon/carbon composites by solid phase infiltration [J]. Applied Surface Science, 2011, 258: 565−571.

[9] WANG Ya-lei, XIONG Xiang, LI Guo-dong, et al. Microstructure and ablation behavior of hafnium carbide coating for carbon/carbon composites [J]. Surface & Coating Technology, 2012, 206: 2825−2832.

[10] WANG C R, YANG J M, HOFFMAN WP. Thermal stability of refractory carbide/boride composites [J]. Material chemical and physics, 2002, 74(3): 272−281.

[11] ZOU Lin-hua. WALI Natalie, YANG Jenn-ming, et al. Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration [J]. Journal of the European Ceramic Society, 2008, 30: 152701535.

[12] 李贺军, 曾燮榕, 朱小旗, 等. 炭/炭复合材料的抗氧化研究[J]. 炭素技术, 1999(3): 2−7. LI He-jun, ZENG Xie-rong, ZHU Xiao-qi, el al. Research on oxidation resistance of carbon-carbon composites [J]. Carbon, 1999(3): 2−7.

[13] STRIFE J R, SHEEHAN J E. Ceramic coatings for carbon- carbon composites [J]. Journal of the American Ceramic Society 1988, 67(2): 369−374.

[14] 邹世钦, 张长瑞, 周新贵, 等. 碳纤维增强陶瓷基复合材料抗氧化涂层研究进展[J]. 宇航材料工艺, 2003, 6: 16−20. ZOU Shi-qin, ZHANG Chang-rui, ZHOU Xin-gui, et al. Development of anti-oxidation coatings of carbon fiber reinforced ceramic matrix composites [J]. Aerospace Materials & technology, 2003, 6: 16−20.

[15] 邹 武, 张康助, 张立同. 陶瓷基复合材料在火箭发动机上的应用[J]. 固体火箭技术, 2000, 23(2): 60−68.ZOU Wu, ZHANG Kang-zhu, ZHANG Li-tong. Application of ceramic matrix composite to rocket motor [J]. Journal of Solid Rocket Technology, 2000, 23(2): 60−68.

(编辑 高海燕)

Surface morphology evolution of ZrO2coatings by chemical vapor deposition

HAO Zhen-hua1, HAO An-lin2, XIONG xiang1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. Anyang Institute of Technology, Anyang 455000, China)

Zirconia(ZrO2) coatings were deposited on C/C samples by atmospheric pressure chemical vapor deposition (APCVD) from ZrCl4-CO2-H2-Ar system with different parameters. The phase composition and surface morphologies of theZrO2coatings were investigated by X-ray diffractometry (XRD) and scanning electronic microscopy (SEM). The experimental results show that the surface morphology of the coating changes from accumulation of small grains to polycrystals with large size as the temperature increases. Only a little ZrO2is found in part of the sample surface when prepared with no hydrogen, and the ZrO2crystals are larger and have obvious characteristic of crystallographic plane when the hydrogen flow rate is 400 mL/min; the byproduct of C and ZrC is obtained when the hydrogen flow rate is 800 mL/min, and the byproduct of ZrC are obtained when the hydrogen flow rate is 1 600 mL/min. The surface morphology of ZrO2coatings looks like mountain-peak when deposited constantly.

chemical vapor deposition; Zirconia coatings; morphology

TQ134.1

A

1673-0224(2015)2-237-07

国家重点基础研究发展计划(2011CB605805)

2014-04-08;

2014-06-20

熊翔,教授,博士。电话:0731-88836079;E-mail: xiong228@sina.com