放电等离子烧结制备TiCp/M2高速钢复合材料

付文超,肖志瑜,李小峰,关航健,温利平

放电等离子烧结制备TiCp/M2高速钢复合材料

付文超,肖志瑜,李小峰,关航健,温利平

(华南理工大学国家金属材料近净成形工程技术研究中心,广州 510640)

采用高能球磨法制备TiCp/M2高速钢复合粉末,并通过放电等离子烧结(SPS)制备TiC颗粒增强M2高速钢复合材料(TiCp/M2)。研究SPS工艺参数对复合材料的致密化规律、显微组织和力学性能的影响。结果表明:SPS可以实现TiCp/M2高速钢复合粉末的低温快速致密化;复合材料的相对密度、硬度和抗弯强度随烧结温度的提高均呈现先增大后减小的趋势。在1 040 ℃烧结时,增大压力或延长保温时间,TiCp/M2复合材料的相对密度、硬度和抗弯强度均有所提高,在50 MPa压力下保温10 min所制备的TiCp/M2高速钢复合材料具有最佳综合性能,其M6C型复合碳化物的平均粒度为0.8 μm,相对密度、硬度和抗弯强度分别为98.9%、HRC 57和1685 MPa。

M2高速钢;TiCp;放电等离子烧结

高速工具钢具有优良的力学性能和耐磨性能,因而被广泛用于制造切削工具、成形工具及耐磨零件等。采用粉末冶金工艺生产的高速钢(粉末冶金高速钢)可以完全消除组织和成分的不均匀性,大幅降低碳化物尺寸,因而比普通高速钢具有更高的硬度、耐磨性和冲击韧性,粉末冶金高速钢制造的切削刀具使用寿命高于普通高速钢(一般2~3倍),而且在冲击载荷大的场合又可替代硬质合金刀具[1−3]。为进一步提高粉末冶金高速钢的韧性和耐磨性能,目前研究的焦点主要集中在:原始粉末颗粒细化;新化学配比的原料;添加新的硬质相;高效烧结方法;优化热处理工艺;计算机模拟优化高速钢成分、组织、相结构等方面[4]。

碳化钛(TiC)具有高熔点(3 150 ℃)、高硬度 (2 859~3 200 HV),高温力学性能稳定及耐磨性好、摩擦因数低、抗氧化性好且与铁基体之间具有良好的润湿性等优点,因此,TiC已成为铁基复合材料的理想增强体[5−6]。

BOLTON[7]和LIU[8]对TiC 颗粒增强粉末冶金高速钢复合材料的研究发现,基体中加入TiC可以有效避免粗大碳化物及共晶网格的产生,并且细化了晶粒,能获得良好的显微组织;李德超[9]对TiC颗粒增强M3/2粉末冶金高速钢的摩擦磨损性能研究表明,添加TiC颗粒可显著提高基体的耐磨性。可见,TiC在增强粉末冶金高速钢性能上具有独特的优势。然而采用传统的烧结方法,如真空烧结、热压、热等静压等,由于烧结温度高、烧结时间长,难以获得细小组织的烧结体且成本较高,近十余年内快速发展起来的放电等离子烧结技术(spark plasma sintering,SPS)具有烧结时间短、烧结温度低、烧结体致密度高、晶粒细小等特点[10],对制备高性能金属基复合材料具有重要 意义。

本研究向M2高速钢粉末中添加细小的TiC颗粒,通过高能球磨细化基体粉末并使二者混合均匀,再利用SPS对复合粉末进行烧结,研究TiCp/M2高速钢复合粉末的SPS低温快速烧结的致密化规律及复合材料的组织与性能,以期对SPS工艺制备TiC颗粒增强M2高速钢的应用提供实验依据。

1 实验

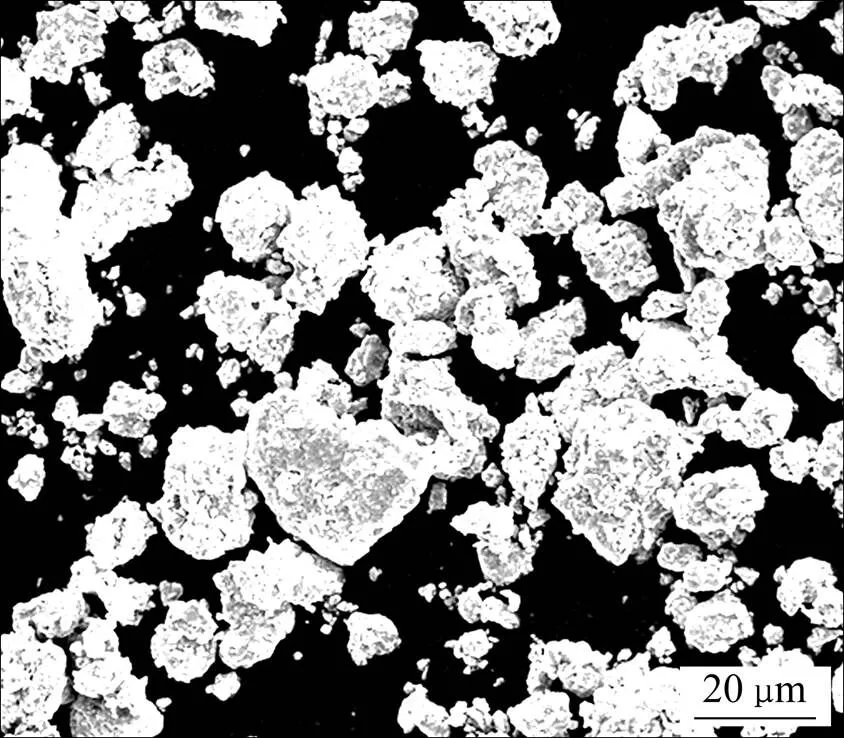

实验采用的水雾化M2高速钢粉末粒度<147 μm;TiC颗粒的平均粒度为1~3 μm。M2高速钢粉末的成分为(质量分数,%):0.83% C,0.27% Mn,0.32% Si,5.12% W,5.0% Mo,3.13% Cr,1.97% V,余量为Fe。按TiC颗粒体积分数为5%的配比称量TiC及M2高速钢粉末,复合粉末用V型混粉机混合2 h后,利用QM-2SP20型行星式球磨机进行高能球磨,磨球为直径10 mm的不锈钢球,球料比为10:1,球磨机转速为260 r/min,球磨时间为20 h,球磨后的TiCp/M2高速钢复合粉末形貌如图1所示。

将球磨后的复合粉末在SPS-825型放电等离子烧结设备中进行烧结。烧结工艺参数列于表1,升温速率均为100 ℃/min。

采用阿基米德排水法测量烧结试样的密度,硬度在HR-150A型全洛氏硬度计上测试,采用三点弯曲法在CMT5105 型万能试验机上测定复合材料的抗弯强度;每组复合材料测试3个试样,取平均值。试样尺寸为16 mm×4 mm×2 mm,跨距为10 mm,加载速率为0.05 mm/min。采用式(1)计算抗弯强度:

=3/(22) (1)

式中:为合金的抗弯强度,MPa;为断裂载荷,N;为试样的跨距,mm;为试样宽度,mm;为试样的高度,mm。采用Nova Nano SEM 430型扫描电镜观察复合材料的显微组织及断口形貌。

图1 TiCp/M2高速钢复合粉末形貌

表1 烧结工艺参数

2 结果与讨论

2.1 TiCp/M2高速钢复合粉末的致密化规律

图2所示为TiCp/M2高速钢复合粉末在1 060 ℃烧结时,模冲位移()和位移变化速率(d/d)随烧结温度的变化曲线。从图中可以看出,粉末的致密化过程可分为3个收缩阶段。TiCp/M2复合粉末开始收缩的温度为A(约640 ℃),在A~B(约860 ℃)之间为复合粉末的剧烈收缩阶段。由于在前期的烧结过程中,SPS脉冲电流在粉末颗粒间产生的放电等离子体,可净化和活化粉末颗粒,提高烧结活性和降低原子的扩散激活能,加速粉末的塑性变形和自扩散作用,使烧结坯发生剧烈的收缩和密度迅速提高。当粉末颗粒发生较紧密排布时,颗粒间的相对滑移变得困难,原子扩散速度变慢,复合粉末进入缓慢收缩阶段,致使B~C(约940 ℃)之间d/d较低,位移变化不明显。烧结温度增至940 ℃以后,复合材料的位移再次出现明显的变化,随烧结温度升高,粉末致密化速率快速增大,粉末进入快速收缩阶段。分析认为,烧结温度达到940 ℃时,粉末中的部分颗粒出现融化,粉末中开始形成液相,颗粒间孔隙中液相形成的毛细管力以及液相本身的黏性流动,使颗粒调整位置、重新分布以达到最紧密的排列,并通过Ostwald熟化机制消除组织中的残余孔隙[11],从而实现材料的充分致密化。这一温度低于文献[8]中报导的TiCp/M2高速钢复合粉末开始出现液相的温度(1 040.7 ℃)。因为在SPS烧结过程中,颗粒间有效放电,瞬时产生局部高温,在颗粒表面引起蒸发和熔化,在颗粒接触点形成烧结颈;此外放电冲击压导致局部应力和能量密集,可以增强粉末体扩散和晶界扩散,加速粉末颗粒液相的形 成[10−12]。由于SPS烧结过程中颗粒的“自调节机 制”[13],粉末中小颗粒烧结颈区域温度升高更快,液相优先在小颗粒表面形成,从图1中可知,复合粉末中存在不同粒径的颗粒,因此在不同温度下形成的液相量不同, d/d在D(约1 030 ℃)达到一个极大值。从图中可以看出,在1 060 ℃保温阶段,材料的位移出现了一小段直线式增长,这是由于烧结体中液相较多,在模具冲头的挤压力和自身重力作用下发生了 外溢。

图2 放电等离子烧结 TiCp/M2复合粉末的位移和收缩速率随烧结温度的变化

图3为复合材料相对密度与烧结温度的关系曲线。由图可知,烧结温度为960 ℃时,复合材料的相对密度已达92.3%,在1 040 ℃之前,复合材料的相对密度随烧结温度升高而增大,1 040 ℃时达到最大值98.9%后,复合材料的相对密度随温度升高略有降低。因为随温度升高,液相量逐渐增多,毛细管力增大,对孔隙的填充能力增强,材料的孔隙率相对减少,致密度增大。然而,过高的烧结温度会导致基体材料的挥发和外溢,所以在1 060 ℃时,材料的相对密度出现下降。

图3 烧结温度对复合材料相对密度的影响

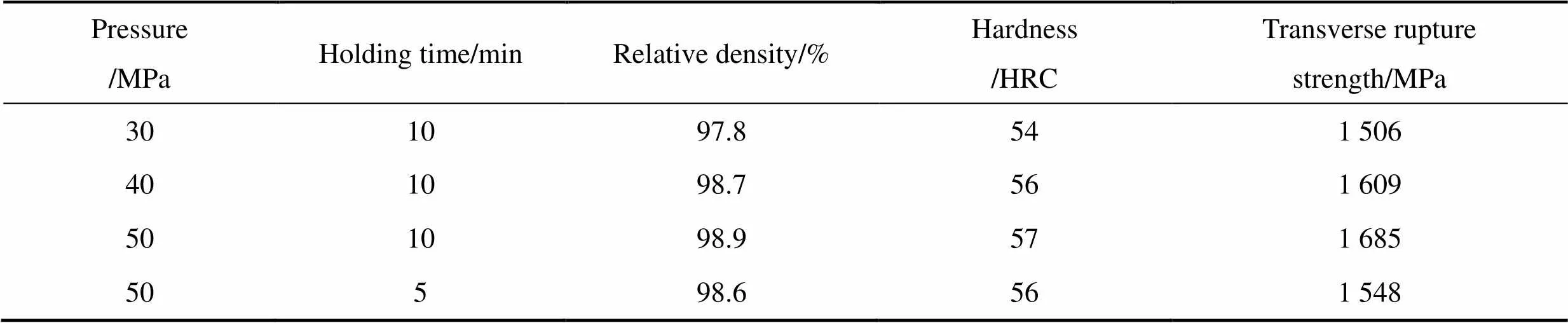

表2所列为烧结温度1 040 ℃时,烧结压力和保温时间对复合材料相对密度和力学性能的影响。由表可知,烧结温度为1 040 ℃时,随烧结压力的增加或保温时间的延长,复合材料的相对密度均增大。SPS烧结过程中,提高烧结压力,有利于加快粉末表面及内部原子的扩散、增强粉末体的塑形流动,有利于烧结体中气孔的封闭;此外提高烧结压力,可增加液体的毛细管力,加快液相烧结过程中颗粒重排,有利于烧结后期材料中残余气孔的去除。而延长保温时间有利于组织中碳化物在主相晶粒间的充分流动,各物质扩散完全,从而提高材料的相对密度。粉末冶金材料的力学性能与其致密度有很大关系,复合材料的相对密度提高,其硬度及抗弯强度均提高。

表2 烧结压力和保温时间对复合材料相对密度和力学性能的影响(1 040 ℃)

2.2 TiCp/M2高速钢复合材料的显微组织

图4显示不同烧结温度下的复合材料SEM照片。当烧结温度为960 ℃时,复合材料中的M6C(W、Mo)型复合碳化物细小且均匀分布于基体中,M6C型复合碳化物的平均尺寸约为0.6 μm(如图4(a));烧结温度提高至1 040 ℃时,复合材料组织中M6C型复合碳化物尺寸增大,相对较大的颗粒所占的比率提高,平均尺寸增至0.8 μm时,M6C型复合碳化物和TiC颗粒均匀分布于基体中(如图4(b))。烧结温度为1 060 ℃时,组织中M6C型复合碳化物及TiC颗粒均出现了明显的偏聚现象(如图4(c)),主要是由于烧结温度过高,基体材料发生外溢,导致溶解在液相中的碳化物易发生 聚集。

图5为烧结温度为1 040 ℃时,TiCp/M2高速钢复合材料的断口形貌照片。在50 MPa、保温5 min时,由图5(a)可见,复合材料试样断口中存在少量孔隙和裂痕;而在50 MPa、保温10 min时,裂痕消失且孔隙尺寸明显变小(图5(d));在30 MPa、保温10 min时,试样断口中孔隙尺寸较大,裂痕较多(图5(b)),随压力增加,如图(c)和图(d)所示,在40 MPa和50 MPa下,断口中的孔隙减少且尺寸变小,裂痕消失。根据以上分析,显然随烧结压力的提高或保温时间的延长,复合材料的孔隙减少且尺寸变小、裂痕消失。这是由于TiCp/M2高速钢复合材料液相烧结过程中,虽然致密化速度很快,但由于颗粒靠拢到一定程度会形成拱桥,对液相的流动阻力增大,在该阶段不可能达到完全致密,完全致密的完成还需要经历固相的溶解-再沉淀阶段和固相骨架的形成阶段[11],由于组织中碳化物含量较高,烧结时间较短,复合材料组织中各物质迁移和扩散不充分,基体与碳化物粘结作用不强,容易在结合处形成裂纹。而烧结压力较低时,容易在烧结初期形成较大的气孔,在烧结后期形成的毛细管力较小,对组织中一些较大气孔的填充能力不强,因而组织中会存在较多的孔隙。

2.3 烧结工艺对复合材料力学性能的影响

图6所示为烧结温度对复合材料硬度和抗弯强度的影响。由图可见,复合材料的硬度随烧结温度的变化趋势与相对密度变化趋势相同,在1 040 ℃时具有最高的硬度HRC 57。材料中孔隙的存在,使金属基体抵抗外部压力的体积减小,削弱了材料表层的抗塑性变形能力[14],所以孔隙度低的材料具有较高的硬度。复合材料的抗弯强度随烧结温度升高呈现先增加后降低的趋势,在1 020 ℃烧结时具有最大值1 716 MPa,之后抗弯强度随烧结温度升高而降低,烧结温度为1 060 ℃时抗弯强度降至1 560 MPa。硬度和抗弯强度在1 060 ℃均出现明显降低,这是由于组织中碳化物出现了偏聚和晶粒长大。

图4 烧结温度对复合材料显微组织的影响

图5 TiCp/M2高速钢复合材料试样断口照片

图6 烧结温度对复合材料硬度和抗弯强度的影响

从表2中可知,烧结压力为30 MPa时,复合材料的硬度及抗弯强度均具有最小值,随压力增大,硬度和抗弯强度均增大,压力增至50 MPa时,材料的硬度和抗弯强度分别增至HRC 57和1 685 MPa。由图5可知,烧结压力较低或保温时间较短时,复合材料组织中存在着明显的孔隙和微裂纹,这些都会降低复合材料的硬度和抗弯强度。

3 结论

1) 采用放电等离子烧结可以实现TiCp/M2高速钢复合粉末低温快速致密化。粉末致密化过程分为3个收缩阶段:在640~860 ℃之间,为粉末的剧烈收缩阶段,860~940 ℃为缓慢收缩阶段,940 ℃以后为粉末的快速收缩阶段。

2) 随烧结温度升高,复合材料的相对密度、硬度和抗弯强度均呈现先增加后减小的趋势。烧结温度达到1 060 ℃时,组织中的M6C型复合碳化物及TiC出现了偏聚;在烧结温度为1 040 ℃时,提高烧结压力或延长保温时间均可以提高复合材料的相对密度、硬度和抗弯强度。

3) 在1 040 ℃、保温10 min、烧结压力为50 MPa时,TiCp/M2复合材料具有最佳的综合性能,相对 密度、硬度和抗弯强度分别为98.9%、HRC 57和 1 685 MPa,组织中的M6C型复合碳化物平均尺寸约为0.8 μm。

REFERENCES

[1] BOHON D J. Modern development in sintered high speed steels [J]. Metal Powder Report, 1996, 51(2): 33−36.

[2] RUIZNAVAS E M, GARCIA R. Development and characterization of high speed steel matrix composites gradient materials [J]. Journal of Materials Processing Technology, 2003, 143−144: 769−775.

[3] 李响妹, 卢 军, 王 琦, 等. 粉末冶金高速钢的研究和生产现状[J]. 热处理技术与装备, 2011, 32(5): 34−39. LI Xiang-mei, LU Jun, WANG Qi, et al. Production and research status of powder Metallurgy high speed steels in the world [J].Heat Treatment Technology and Equipment, 2011, 32(5): 34−39.

[4] 文小浩, 丁小芹, 韩小云, 等. M42高速钢粉末球磨工艺优化及其SPS烧结[J]. 粉末冶金技术, 2010, 28(4): 288−291. WEN Xiao-hao, DING Xiao-qin, HAN Xiao-yun, et al. The ball milling process optimization of M42 high speed steel Powder and spark plasma sintering [J]. Powder Metallurgy Technology, 2010, 28(4): 288−291.

[5] LI Bing-hong, LIU Ying, LI Jun, et al. Effect of sintering process on the microstructures and properties of situ TiB2-TiC reinforced steel matrix composites produced by spark plamsa sintering [J]. Journal of Materials Processing Technology, 2010, 210: 91−95.

[6] 熊拥军, 李溪滨, 刘如铁, 等.锻造对TiC钢结硬质合金性能的影响[J]. 粉末冶金材料学与工程, 2005, 10(3): 177−181. XIONG Yong-jun, LI Xi-bin, LIU Ru-tie, et al. Influences of forging on mechanical properties of steel bonded titanium carbide [J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(3): 177−181.

[7] BOLTON D J, GANT A J. Microstructural development and sintering kinetics in ceramic reinforced high speed steel metal matrix composite [J]. Powder Metallurgy, 1997, 40(2): 143−151.

[8] LIU Z Y, LOH N H, KHOR K A, et al. Mechanical alloying of TiC/M2 high speed steel composite powders and sintering investigation [J]. Materials Science and Engineering A, 2001, 311: 13−21.

[9] 李德超. 添加TiC 颗粒的M3/2粉末高速钢的组织与磨损性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2007. LI Dei-chao. Research of microstructure and wear properties of M3/2 powder metallurgy high speed steels reinforced by TiC particles [D]. Harbin: Harbin Institute of Technology, 2007.

[10] 白 玲, 葛昌纯, 沈卫平. 放电等离子烧结技术[J]. 粉末冶金技术, 2007, 25(3): 217−223. BAI Ling, GE Chang-chun, SHEN Wei-ping. Spark plasma sintering technology [J]. Powder Metallurgy Technology, 2007 25(3): 217−223.

[11] 郭庚辰. 液相烧结粉末冶金材料[M]. 北京: 化学工业出版社, 2002: 3−8. GUO Geng-chen. Liquid Phase Sintering of Powder Metallurgy Materials [M]. Beijing: Chemical Industry Press, 2002: 3−8.

[12] 李志林, 朱丽慧, 刘一雄, 等. 压力对放电等离子烧结硬质合金性能的影响[J]. 粉末冶金工业, 2009, 19(1): 16−19. LI Zhi-lin, ZHU Li-hui, LIU Yi-xiong, et al. Effect of sintering pressure on cemented carbide prepared by spark plasma sintering [J]. Powder Metallurgy Industry, 2009, 19(1): 16−19.

[13] 刘雪梅, 宋晓艳, 张久兴. 放电等离子烧结中颗粒颈部长大“自调节”机制的研究[C]. 第七届全国材料科学与图像科技学术会议论文集, 2009: 128−134. LIU Xue-mei, SONG Xiao-yan, ZHANG Jiu-xing. Study on mechanism of homogeneous neck growth of conductive pure materials during SPS [C]. The Seventh Conference of Material Science and Image Technology, 2009: 128−134.

[14] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 377−378. HUANG Pei-yun. Principle of Powder Metallurgy [M]. Beijing: Metallurgical Industry Press, 1997: 377−378.

(编辑 高海燕)

Preparation of TiCp/M2 composite by spark plasma sintering

FU Wen-chao, XIAO ZHi-yu, Li Xiao-feng, GUAN Hang-jian, WEN Li-ping

(National Engineering Research Center of Near-net-shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China)

High energy ball milled TiC and M2 high speed steel powders were used to prepare TiCp/M2 high speed steel composite using spark plasma sintering (SPS). The effects of processing parameters on densification behavior, microstructure and mechanical properties of the prepared TiCp/M2 high speed steel composite were investigated. The results show that rapid densification can be achieved at low sintering temperature. With increasing sintering temperature, the relative density, hardness and transverse rupture strength of the composite increase first and then decrease. Sintering at 1 040 ℃, the relative density, hardness and transverse rupture strength all increase with increasing sintering pressure and sintering time. The best mechanical properties of TiCp/M2 composite with grain size of 0.8 μm can be obtained by sintering at 1 040 ℃ for 10 min under 50 MPa. Its relative density, hardness and transverse rupture strength are 98.9%, HRC 57 and 1685 MPa, respectively.

M2 high speed steel; TiCp; spark plasma sintering

TF124

A

1673-0224(2015)2-194-06

广东省产学研项目(2011B09040047);广东省科技攻关项目(2013B010403001)

2014-05-04;

2014-07-03

肖志瑜,教授,博士。电话:13922266121;E-mail: zhyxiao@scut.edu.cn