提高铜电解阴极加工质量的生产实践

彭 明, 白伟道, 任智顺, 别良伟

(金川集团股份有限公司铜冶炼厂, 甘肃 金昌 737100)

提高铜电解阴极加工质量的生产实践

彭 明, 白伟道, 任智顺, 别良伟

(金川集团股份有限公司铜冶炼厂, 甘肃 金昌 737100)

对铜电解始极片机组进行改造,在始极片矫平、压纹、吊耳冲孔、导电棒清洁等方面取得显著效果,阴极铜生产过程中的各项指标得到提高。

铜电解; 阴极; 加工质量; 始极片; 导电棒

0 引言

传统法电解包括小极板短周期常规电解和大极板长周期常规电解两大类[1]。大极板长周期常规电解工艺中,阴极的生产控制及加工质量极其重要,关系到阴极铜的品级率、电流效率、残极率、槽作业率、成本指标等关键参数。国内某大型铜冶炼厂电解车间采用大极板长周期常规电解法生产阴极铜,本文介绍其提高始极片加工质量所采取的措施。

1 阴极的组成及工艺要求

铜电解阴极由始极片、导电棒和吊耳三部分组成,始极片、吊耳的生产质量及导电棒的清洗质量将影响阴极的整体加工质量。

1.1 始极片

始极片是用钛种板和铜阳极在电解槽内经过一定周期电解制成的。电解生产对始极片要求: 薄厚均匀,柔韧度好,硬度适中,回弹度小。要生产出符合要求的始极片,首先要均匀打磨钛种板,将其表面的氧化层去除干净,同时钛种板导电部位要进行清洁处理,增强导电性;其次要将夹边条打到位。为保证生产的始极片薄厚均匀,生产种板槽的阳极尺寸要稍大于生产槽的阳极尺寸,下槽后对极间距进行调整,保持极间距均等,确保生产出的始极片物理尺寸规范,周边厚度均匀。人工挑选硬度适中,回弹性小,柔韧性好,表面没有结粒的始极片送往始极片机组加工。

1.2 吊耳

种板生产出的厚度在0.6~0.8 mm、柔韧性好的铜皮,由吊耳切割机组加工成规格为100 mm×370 mm的吊耳。加工时,既要保证吊耳尺寸,又要确保两边垂直,故小分切时入剪切机的物料边部与分切方向保持垂直,同时两圆盘剪切的重合度≤3 mm,圆盘剪切的间隙在0.3~0.4 mm之内,这样剪切生产出的吊耳,两边垂直无扭曲波浪,平直度好,剪切边无毛边。

1.3 导电棒

导电棒的物理规格为32 mm×32 mm×1 300 mm,要求平直且导电性好。经电铜机组喷淋洗涤后的导电棒由导电棒机组提供给始极片加工机组,始极片机组进行阴极综合加工。导电棒与槽间导电板接触的导电部位无氧化层,导电性好,接触电阻低,便于降低槽电压。生产实践中,在电铜机组喷淋洗涤导电棒时,控制洗涤水pH 2~3,洗涤水温度80~85 ℃。

2 提高始极片阴极加工质量的措施

2.1 阴极生产工艺

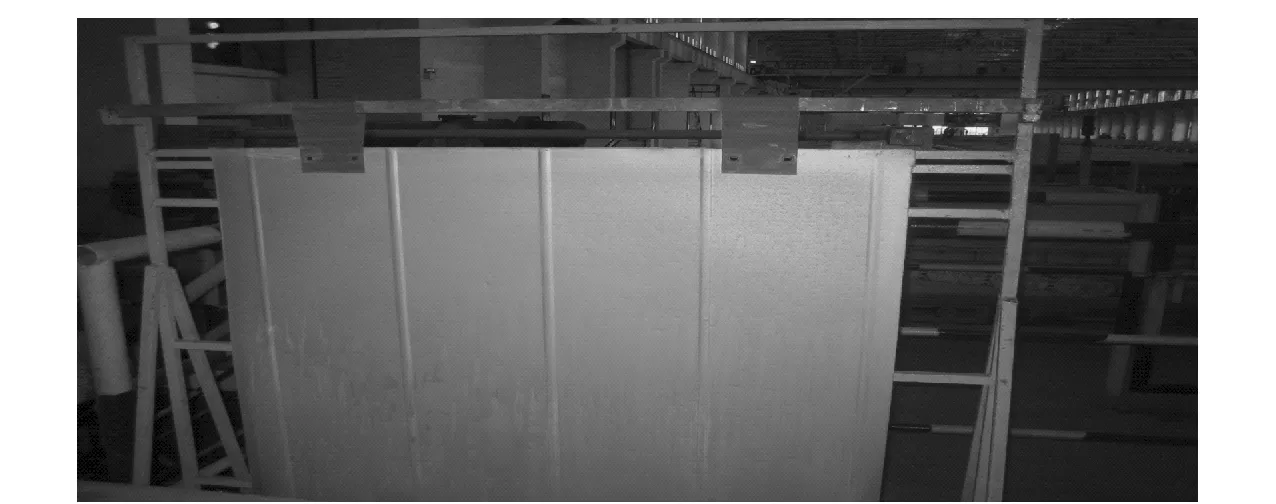

阴极的整个生产过程是:种板系统生产的始极片装箱后送至始极片机组,再由始极片机组的吸片移送装置运送到拨片装置经咬入机送进十九辊矫直机中,始极片在矫直机中去除应力并矫平。矫平后的始极片送入压纹装置,压纹整形后送入步进台,同时吊耳供给装置和穿棒装置分别将吊耳和导电棒送入步进台,始极片、吊耳和导电棒经折耳装置同时被送入冲铆耳装置,按照工艺要求铆接在一起加工成标准的阴极,提升装置和移载小车将生产的阴极运送到排板架上等待吊车吊装入槽。

2.2 提高始极片加工质量的改进措施

2.2.1 始极片的去应力矫平

始极片去应力矫平由十九辊矫直机完成,它的布置形式和调整方法是完成始极片去应力和矫平的关键[2]。十九辊矫直机是一种连续反复弯曲矫直设备,由于矫直辊的数量较多,各辊的压下量不是单个控制。为提升机组适应能力,保证薄厚不均(0.5~1.5 mm)的始极片都能够去应力矫平、平直度好,将十九辊矫直机进行整体倾斜式布置形成了剪式线性递减压下的矫直方法。矫直中始极片在第二、三辊的反弯曲率最大,产生大变形迅速消除始极片的原始曲率和不均匀度,以后中间各辊的压下量按直线关系递减。矫直机入口辊缝值调整在-1.2~-0.5 mm之间,出口辊缝值调整在0.8~1.6 mm之间,原则上倾转值(出入口辊缝差值)控制在1.2~2.4 mm之间。对出入口辊缝的调整,采用剪式线性递减压下的矫直方法进行矫平(如图1),十九辊矫直机上辊2、4、6、8、10、12、14、16、18与下辊1、3、5、7、9、11、13、15、17、19的压弯量依次递减、反弯变形量由大到小,这样矫平后的始极片去应力好,又能保证平直度,同时还可以防止始极片上翘。

图1 剪式线性递减压下矫直法

图2 压纹配置的改造

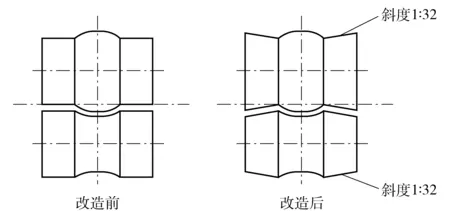

2.2.2 始极片的压纹

经过十九辊矫直机去应力矫平后的始极片送入压纹装置压纹以提高始极片的刚度。原压纹装置由四道压纹辊组成,共压制九道纹(五道凸纹,四道凹纹),这样压纹后的始极片不能完全满足生产工艺的要求[3],具体表现为:始极片有时向光面凸,有时向麻面凸,凹凸纹深浅不一,入电解槽后凸纹处易长结粒;始极片水平方向呈现瓦楞状;始极片的压纹宽度较窄且压纹呈现较重的棱角;始极片的平直度不好,悬垂度极差,在12~16 mm之间的较多。

针对以上问题,对压纹装置布局和结构进行优化和改进:

(1)凹凸纹路分离,凹凸纹的轧制深度可分别调整,避免调整凹纹时对凸纹的影响;

(2)压纹过程采用先中间后两边的原则,有效防止压制变形过程中的应力集中。压纹辊重新布局配置,将原来的九道压纹改为五道压纹,其中一组压纹辊压制中间三道凸纹,另一组压纹辊压制边部两道凹纹,通过减少压纹道数消除始极片的瓦楞状。压纹配置的改造如图2所示。图3为五道纹压纹辊生产出的阴极;

(3)对压纹辊凸模具结构进行改造,将凸模具压纹的三角形顶部去除,压纹结构由三角形改为梯形,既消除了较重的压纹棱角又增加了压纹宽度;

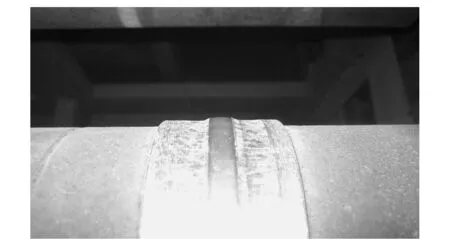

(4)针对始极片光面和麻面的致密度不同,同一压制角度下始极片光面和麻面产生的曲率不一致的特点,对光面压纹辊的压纹模具进行改造,改变光面压纹辊凹凸压模的反向变形斜度,抵消始极片压纹后回弹变形量,消除始极片压纹曲率不一致对平直度和悬垂度产生的不良影响。经过反复试验,压模的反向变形斜度为1∶32加工的始极片效果较好,改造前后光面压纹辊斜度如图4所示。图5为压模的反向变形斜度(1∶32)。

图3 改造后压纹辊生产出的阴极

图4 改造前后光面压纹辊斜度

图5 压模的反向变形斜度(1∶32)

2.2.3 导电棒定位

始极片冲铆耳时导电棒是自然落在定位槽内的,实际生产中,一些外在因素使得导电棒产生倾转和位移,冲铆耳后会出现始极片偏离导电棒中心下方的现象,造成始极片的下部前倾致使整体悬垂度不好。针对这种情况,在始极片机组冲铆耳活动横梁两侧加设定位块,冲铆耳前对导电棒进行定位压紧,这一问题得到很好地解决,始极片的整体合格率得到进一步提高。

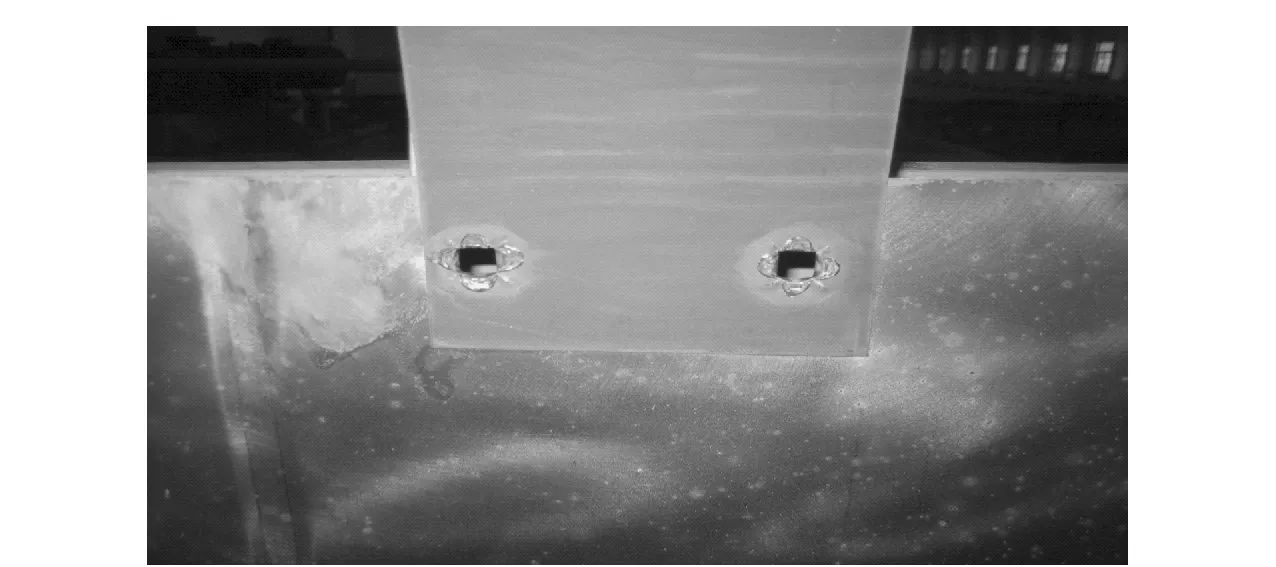

2.2.4 始极片冲铆耳

始极片、吊耳和导电棒经折耳装置同时被送入冲铆耳装置,按照工艺要求铆接在一起,铆接后的始极片其耳部冲孔的翻边毛刺全部集中在铆孔上表面,形成一个凸台,造成铆耳不均匀。这种铆耳方式生产出来的始极片入槽后,由于凸台处与阳极之间的距离较近,电力线更为集中,铆耳处长结粒现象严重,电解过程中烧板处理量大增,严重影响阴极铜的质量。

为此,对冲铆耳的方式进行改进,采用大冲孔小铆耳的方式,将耳部冲孔的翻边毛刺嵌储于冲孔与铆孔尺寸差的空间。这种方式加工的始极片铆耳均匀紧密无明显凸台,消除了电解生产中铆耳处凸台长结粒现象,阴极铜物理外观改善。图6为始极片铆孔上表面,图7为始极片冲孔的正面。

图6 改造后始极片铆孔上表面

图7 改造后始极片冲孔的正面

2.2.5 导电棒底部导电接触部位的改造

由于导电棒采用钛包裹铜的形式,导电棒底部与槽间导电棒接触的部位裸露在空气中与槽面挥发的酸雾接触,一段时间后其表面被氧化,形成一层致密的氧化铜膜,虽经过电铜机组喷淋装置清洗,但一些较厚的氧化铜层不能彻底清除,入槽后导电性差,增大了接触电阻,使槽电压上升,增加了电解过程中的电耗。

针对这种情况,在始极片机组排板链下方加设导电棒底部导电接触部位的自清刷装置。加工好的始极片被提升链运送到始极片输送排板链上,其匀速向前运动的同时导电棒底部导电部位的自清刷装置将导电棒两端底部导电接触部位的氧化铜层及其他杂质清除干净。该装置的成功运用,降低了接触电阻,提高了导电棒在电解槽上导电率,减少了槽电压,降低了能耗[4]。

3 实施效果

通过对阴极生产加工过程关键工序实施技术改造,始极片悬垂度的合格率大幅度提升,阴极的整体质量得到提高。2012年11月至2013年2月,生产的始极片悬垂度小于等于10 mm的合格率不到50%。改造后,2013年5月至7月,始极片悬垂度小于等于10 mm的合格率在84%以上,槽间短路率下降到0.5%~0.6%,电流效率97%以上,阴极铜合格率98.0%以上,残极率15.5%以下。改造前后阴极生产主要工艺技术经济指标如表1所示。

表1 改造前后阴极生产主要工艺技术经济指标 %

阴极加工质量的提升,不仅优化了工艺技术经济指标,同时电解烧板量大大减少,很大程度上减轻了岗位员工的劳动强度,提高了劳动效率。

4 结语

通过加强始极片、吊耳、导电棒生产过程中的工艺控制,对始极片的去应力矫平装置、压纹装置、导电棒定位装置、冲铆耳装置等进行改造,阴极的整体加工质量及装备水平得到提升,同时阴极铜的各项工艺技术指标得到优化,降低了能耗,减轻了岗位员工的劳动强度,提高了劳动生产率,该公司的铜电解工艺技术指标达到了国内同行业先进水平。

[1] 朱东升.贵溪冶炼厂提高铜电解始极片垂直度的实践[J].江西有色金属,1999,13(2):32-34.

[2] 李健锋,吴张永.铜电解始极片压纹轿平装置的分析及改进[J].机床与液压,2008,36(4):373-374.

[3] 刘爱举.始极片加工半自动生产线的研制[J].中国有色冶金,2007,(6):34-36.

[4] 王成国,徐卫,史建远.降低铜电解直流电单耗的实践[J].中国有色冶金,2009,(5):23-26.

Practice of improvement of the cathode processing quality in the copper electrolysis

PENG Ming, BAI Wei-dao, REN Zhi-shun, BIE Liang-wei

Through the technical transformation of the starting sheet processing unit, the remarkable results have been achieved in aspect of flattening of the starting sheet, marking, lifting lug, riveting ears, and the current-conducting rod cleaning. The technology indexes of cathode copper production also have been improved.

copper electrolysis; cathode; processing quality; starting sheet; current-conducting rod

彭 明(1969—),男,甘肃金昌人,技师,从事有色冶金机械设计及设备改进、管理等工作。

2014-- 04-- 20

TF811

B

1672-- 6103(2015)03-- 0008-- 04