大冶有色300 kt/a铜电解设计与生产实践

乐安胜, 许 卫, 马登峰, 刘 毅

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

重金属

大冶有色300 kt/a铜电解设计与生产实践

乐安胜, 许 卫, 马登峰, 刘 毅

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

介绍了大冶有色300 kt/a铜电解项目的工艺方案比较和选取、设备选型、环境保护、节能和经济技术指标;简述了工程投产后的生产实践。

铜; 电解精炼; 不锈钢阴极电解

大冶有色300 kt/a铜电解项目包括铜电解精炼、电解液净化、硫酸镍、循环水、道路及管网等。该项目从2011年4月开始可研讨论,同年6月初步设计,8月开始施工,2012年10月竣工投产。 厂房屋顶采用不锈钢板工艺;电解槽采用内胆式玻璃电解槽和各种电解液玻璃钢贮槽全部进行预制;走道过道采用玻璃钢格栅盖板;厂房建设进行大开挖。 精细高效地组织建设施工,用时约13个月完成项目建设,具备投产要求。

1 铜电解精炼

1.1 概述

300 kt/a项目可供建设的场地较为狭小,设计时将净化和硫酸镍系统觅址另建。电解精炼系统设计以简练精干为宗旨。

1.2 工艺选择

目前铜电解工艺有传统始极片电解法和永久阴极电解法。始极片法电解已有多年生产经验,工艺成熟可靠、易于掌握,特别是采用了机械化和自动化水平高的阴极剥片机组和阳极整形机组后,提高了阳极板的垂直度,稳定阴极铜产品的合格率。但制作始极片的工艺较为复杂,而且需要独立的始极片生产系统,劳动强度大,增加劳动定员。永久阴极电解法采用不锈钢永久阴极电解,优点是电流密度高、阴极周期短、蒸汽耗量低、残极率低、流程简单、自动化程度高。缺点在于一次性投资较高,主要是进口不锈钢永久阴极板、专用行车和机组的费用较高。采用永久阴极电解工艺,虽然不锈钢阴极极片和机组设备一次性投资较大,但由于其残极率低、蒸汽单耗少、无始极片生产制作工序和劳动定员少等,目前生产成本比传统始极片法低,所以从长远考虑,永久阴极法生产阴极铜的经济效益明显优于传统始极片法。永久阴极电解工艺符合电解铜清洁生产标准,代表了21世纪铜电解工艺的发展趋势,有利于提高企业的现代化形象。考虑到上述两种工艺的优缺点,以及结合本项目规模、厂址情况和人员状况等,为提高投资效率,降低生产成本,采用永久阴极电解法工艺[1-3]。

1.3 主要工艺设施和设备选择

针对大冶有色冶炼厂老电解系统实际生产中的主要问题,在冶炼厂300 kt/a铜精炼项目电解工艺设计、管道配制以及工艺设施和设备选择时,进行了优化和改进。

1.3.1 永久阴极板选择

永久阴极板主要有三种形式,不同点在于导电棒和夹边条的形式。一种导电棒是中空不锈钢棒镀铜工艺;另外两种是实心铜棒外包不锈钢,区别为注塑夹边条和塑料包边夹边条。不锈钢棒镀铜工艺的阴极板需要不定期外送进行维护,从而增加阴极板额外周转量。注塑夹边条需增加注塑工序,生产维护较复杂。考虑到实心铜棒外包不锈钢板工艺与传统种板系统钛板工艺相近,包边夹边条易于维护,本设计选用铜棒外包不锈钢塑料包边夹边条阴极板。

1.3.2 电解液贮槽选择

电解车间大型贮电解液槽有循环槽(低位槽)、高位槽和阳极泥地坑。通常电解车间循环槽(低位槽)、阳极泥地坑为进行玻璃钢防腐处理的混凝土池。生产过程中,因电解液压力以及其温度变化,出现热胀冷缩,玻璃钢层极易发生空鼓、龟裂,电解液渗漏等现象,渗漏电解液腐蚀混凝土,使其膨胀,扩大腐蚀范围,最终造成池体结构破损,影响生产正常进行。阳极泥地坑原设计为防腐处理70 m3混凝土池,用压缩风搅动沉淀抽取阳极泥,产生大量硫酸雾。地坑体积较大,致使成了阳极泥贮槽。这一问题在大冶有色冶炼厂老电解系统表现很突出。考虑到以上原因,本次设计电解液循环槽(低位槽) 采用槽中槽的结构,即每个系统先建1个36 650×20 600×3 000 mm的混凝土地坑,经防腐处理后,循环槽选用15 000×9 500×3 000 mm 有效容积 363.4 m3的 FRP 密封循环槽2个,上清夜槽选用15 000×6 000×3 000 mm有效容积230 m3的FRP 贮槽1个,事故槽选用 15 000×4 000×3 000 mm 有效容积153 m3的 FRP 贮槽1个,槽中间留2 000 mm空隙,用管道连接,设两个地井,供检修及电解液检漏用。阳极泥地坑采用耐酸瓷砖垒砌,即浇注φ2 900 mm×3 100 mm的混凝土地坑,进行玻璃钢防腐处理后,再用耐酸瓷砖垒砌φ2 380 mm×2 900 mm地坑,每个系统均匀分布两个。地坑使用搅拌浆搅动沉淀,再进行抽取阳极泥,只是起临时中转作用。

1.3.3 泵的选择

电解液循环泵采用了立式长轴离心泵。泵直接置于低位槽上的钢构平台上,采用变频控制。这既解决低位槽空间狭窄,又避免电解液带气。

1.3.4 过滤机选择

以前电解系统压滤机为板框式明流压滤机。压框作业时高速、高压的压缩风从压滤机出水嘴喷出,大量酸雾逸出,弥散到现场空气中,对周边设备和建筑物造成严重腐蚀,不符合清洁生产要求。本设计选用了隔膜压榨暗流压滤机,利用循环水进行压框作业,滤液经密闭管道流回电解液过滤槽,解决了对周边设备和建筑造成腐蚀的问题。

本项目增设了电解液精细过滤机,用于过滤悬浮于电解液循环槽中的微小颗粒和絮凝漂浮物,为进一步提高阴极铜质量打好基础。

1.3.5 电解槽选择

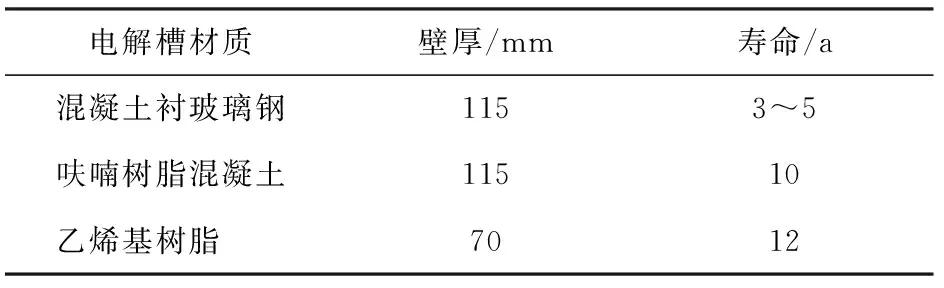

电解槽的材质有以下三种选择,一是传统的混凝土衬玻璃钢电解槽,二是呋喃树脂混凝土电解槽,三是乙烯基树脂电解槽。三种电解槽的壁厚和寿命比较如表1。

表1 电解槽比较

为降低建设投资,本设计采用混凝土衬玻璃钢(内胆式)电解槽。每16个电解槽进行横向安装,外壁进行整体保温,降低了蒸汽消耗,节约能耗。 该项目1 024个电解槽分布东西两个区,每个区四列八行。

1.4 自动控制系统

该项目采用先进的工艺流程和工艺设备,自动控制方面采用先进的控制策略和控制设备,自动化水平优于国内同行业先进水平。采用技术先进的分散控制系统(DCS)。DCS 控制系统采用集中控制方式,仪控和电控共用一个控制系统,所有检测的工艺参数、电动设备的运行状态和故障状态均进入控制系统。DCS系统具有数据采集、模拟量控制、顺序控制、联锁保护和与PLC的通讯等功能。

1.5 环境保护

1.5.1 废气治理

所有电解液贮槽进行密闭罩收集产生的酸雾,并进行吸收,吸收后液返回电解系统。在车间左右两侧各设置4台环保风机和1台酸雾淋洗塔,系统风量L=50 000 m3/(h·台),采用循环水喷淋吸收酸雾,外排废气分别通过 2 个大于 15 m,且高于周围建筑物3 m的排气筒排放,吸收后的循环液返回电解系统。

电解厂房的阴极剥片机组及残极洗涤机组等处各选用酸雾淋洗塔 1台,系统风量L=20 000 m3/(h·台),采用循环水喷淋吸收酸雾,吸收效率大90%。分别通过 3 个大于15 m,且高于周围建筑物3 m的排气筒排放,吸收后的循环液返回电解系统。

净化厂房一、二段脱铜电解槽面设置密闭罩收集产生的酸雾和砷化氢气体,废气经酸雾洗涤塔净化。共选用酸雾淋洗塔 2台,系统风量L=50 000 m3/h·台,采用循环碱液喷淋吸收酸雾,吸收效率大于90%。分别通过两个大于15 m,且高于周围建筑物 3 m的排气筒排放,吸收后的循环液输送至备料废水处理系统。

1.5.2 废水治理与排放

工程总用水量56 666 m3/d,其中:新水量2 404 m3/d,生活水量11 m3/d,循环水量54 251 m3/d,工程中水的重复利用率为96.4%。工程排水量为359 m3/d,其中一般生产废水351 m3/d,主要为循环冷却水排水及设备冲洗水,属洁净废水,排入厂区生产排水管道统一处理后回用;生活排水8 m3/d,经化粪池处理后排至厂区生活污水管网。

1.5.3 固体废物处置

电解厂房产生的阳极泥、黑铜、残极均为中间产品,外运处理提炼回收金属,工程无固体废物产生。

1.5.4 噪声控制

电解厂房内的各种设备均不属于高噪声设备,并且均设置在厂房内,因此对厂界的噪声贡献值可满足《工业企业厂界环境噪声排放标准》GB12348—2008中Ⅲ类标准限值的要求。

1.6 节能

(1)铜电解精炼设计,选用大板不锈钢永久阴极,配以阳极板整形机组,提高极板的质量,提高电解槽中阴阳极悬挂的垂直度和极板间等距离的准确度,减少短路,创造良好条件,得以增产降耗;

(2)设计增加对电解工艺条件的在线监控,诸如电解液循环、电解液温度、添加剂加入速度等,降低浓差极化,使电流效率保持在96%以上;

(3)采取降低蒸汽消耗的措施:如电解槽外壁粘贴绝热性能优良的隔热层,降低热能辐射损失;电解槽面覆盖涤纶布,减少电解液蒸发;

(4)高位槽、循环槽做成封闭式,回流软管全部捆扎处理,减少跑冒及热量流失;

(5)蒸汽冷凝水直接用于剥片机组、残极机组和电解系统补水,减少蒸汽和水;

(6)电解精炼工艺在设备选择上均选用节能设备,如泵类等;

(7)全部使用节能型照明灯具;

(8)主要运行设备选用变频调速,如风机、水泵等。

2 电解车间生产实践

2.1 电解生产简述

电解车间于2012年10月建成投入试生产。由于受投产时间紧,净化系统有一定的滞后,阴阳极质量等因素影响,投产初期阴极铜的质量不稳定。随着工艺控制和操作水平的提高,以及开展一系列技术攻关,到2013年2月生产正常,2013年5月22日阴极铜通过上海金属交易所注册成功。

2.2 生产实践及主要技术经济指标情况

总的看来,生产初期主要存在以下问题:

(1) 由于投产使用粗硫酸铜配制电解液混入大量杂质,初期电解液质量较差;

(2) 净化系统投产滞后半年,生产中电解液较少量的开路,致使杂质不断累积;

(3) 阴极机组调试期间损坏大量不锈钢板且未及时进行修复,阳极质量较差,致使电流效率较低;

(4) 电解液循环量、温度、添加剂等工艺参数的摸索,其间阴极铜表面析出粗糙,板面粒子多,表面没有金属光泽,韧性较差。

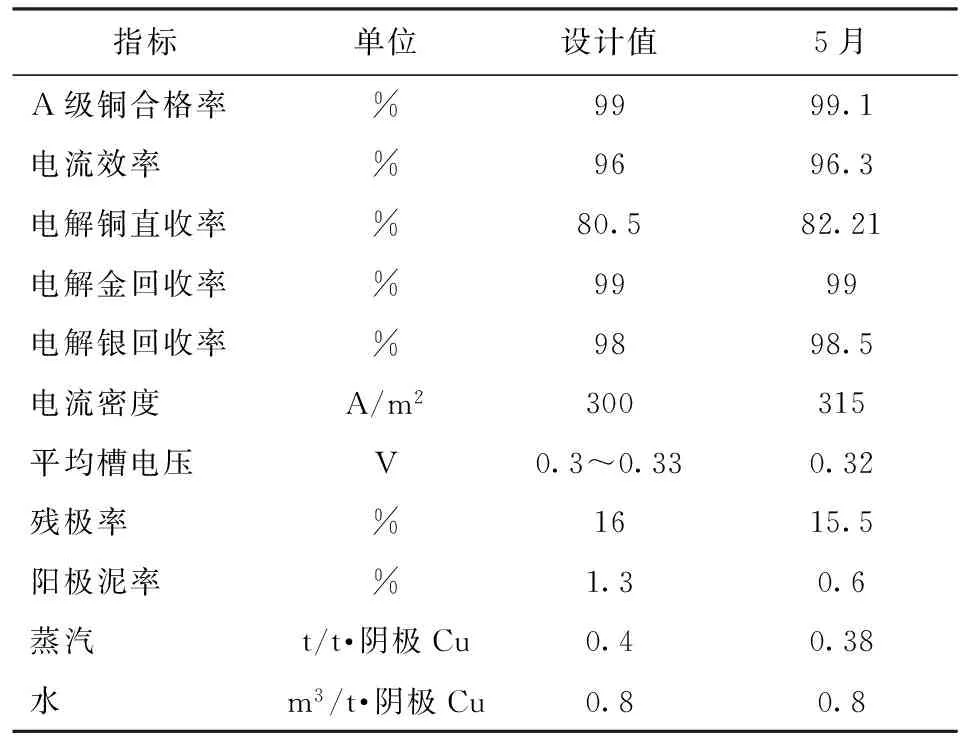

针对以上问题,采取优化技术参数、阳极泥二次过滤、进行阴极板校正和阳极质量攻关等一系列措施,到2014年5月30万吨项目阴极铜产量、质量以及相关技术经济指标达到设计要求。现将2014年5月主要技术经济指标与设计要求对比列于表2。

表2 2014年5月主要技术经济指标与

3 存在不足

(1) 附跨与主厂房之间4 m连接通道中铺设大量工艺管道,存在一定的环保隐患,投产后进行大量改造维护。

(2) 厂房主进液和回流管道为主干分布,不利于系统小修 。

(3) 净化厂房与电解厂房分布较远,转液工作量较大。

4 结语

综上所述,大冶有色300 kt/a铜电解项目从2011年4月可研讨论,同年7月开始初步设计, 8月开始施工建设,大量采用新工艺技术,精密高效地组织施工,2012年10月竣工投产,2013年5月22日阴极铜通过上海金属交易所注册,2014年5月达产达标。大冶有色300 kt/a铜电解项目工艺成熟可靠,工艺设施和设备配置适宜,清洁节能环保。

[1] 北京有色冶金设计研究总院编.重有色金属冶炼设计手册:铜镍卷[M].北京:冶金工业出版社,1996.

[2] 朱祖泽,贺家齐.现代铜冶金[M].北京:科学出版社,2003.

[3] 李宝文.侯马冶炼厂50 kT/A铜电解设计与生产实践[J].铜业工程,2007,(1):40-42.

Design and production practice of 300 kt/a copper electrolytic refining in Daye Nonferrous

YUE An-sheng, XU Wei, MA Deng-feng, LIU Yi

The paper introduces the process options and comparison, equipment selection, environmental protection, energy conservation, technical and economic indexes of 300 kt/a electrolytic refining project in Daye Nonferrous, and describes the production practice after project being put into operation.

copper;electrolytic refining; stainless steel cathode

乐安胜(1983—),男,湖北大冶人,冶金工程师,从事冶金生产技术工作。

2014-- 09-- 16

2014-- 10-- 26

TF811

B

1672-- 6103(2015)04-- 0007-- 03