富氧底吹工艺处理复杂铅锑矿的工业试验

陈学兴

(水口山有色金属集团有限公司第八冶炼厂, 衡阳 421513)

富氧底吹工艺处理复杂铅锑矿的工业试验

陈学兴

(水口山有色金属集团有限公司第八冶炼厂, 衡阳 421513)

把复杂铅锑矿与普通铅精矿按比例混合,入炉粒矿锑品位从0.6%逐步升至4%,采用富氧底吹工艺进行工业试验。结果表明:锑在底吹炉主要进入富铅渣,在鼓风炉主要进入粗铅,在烟化炉绝大部分挥发进入次氧化锌烟尘,弃渣含Sb≤0.35%。锑的直收率可达85%,回收率可达96%。

复杂铅锑矿; 粗铅; 锑; 富氧底吹熔炼

在粗铅的生产中,国内铅冶炼厂普遍采用富氧底吹工艺即底吹炉+鼓风炉工艺生产粗铅,由于铅冶炼行业利润空间愈来愈窄,处理综合价值高的复杂矿,是提高企业经济效益的重要途径之一。某厂2011年采购了一批含Sb5.86%,含Pb56.5%的铅精矿,锑的物相主要以Sb2S3及5PbS·2 Sb2S3(Pb5Sb4S11)形态存在,从2011年5月15日至2011年5月18日进行了复杂铅锑矿的工业试验。试验过程中,把普通铅精矿与复杂铅锑矿按比例混合均匀,配入少量熔剂,在稳定粒矿含铅48%~50%,含硫15%~16%的条件下,将入炉粒矿锑品位从0.6%逐步增加至4%,通过圆盘制粒机造球,进入富氧底吹炉熔炼,富铅渣进入鼓风炉还原,炉渣进烟化炉吹炼。通过对生产工艺条件的控制,实现了炉况的稳定。锑的直收率可达85%,回收率可达96%。

1 工艺流程

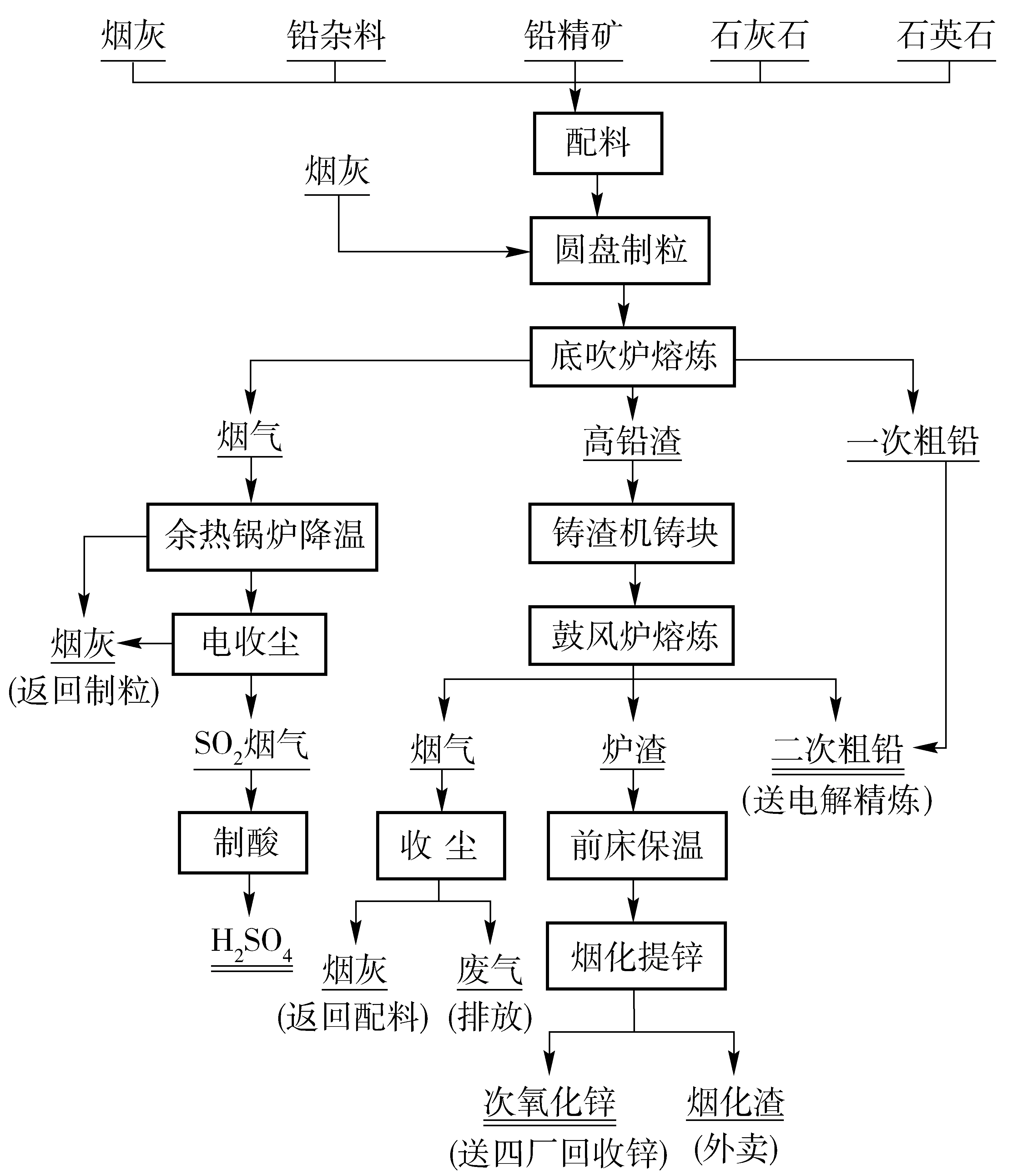

氧气底吹熔炼- 鼓风炉还原炼铅工艺流程见图1。

图1 氧气底吹熔炼- 鼓风炉还原炼铅 工艺流程图

2 工业试验

2.1 混合砂成分

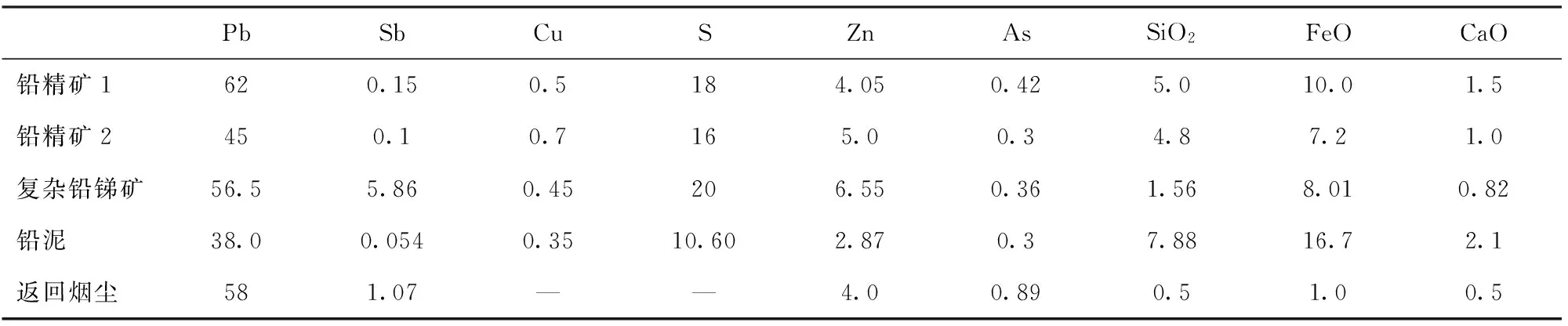

混合砂成分见表1。

表1 混合砂成分 %

2.2 工艺条件

以鼓风炉终渣成分:SiO220%~22%,FeO 34%~38%,CaO10%~12%为配料依据,底吹炉渣型选择FeO/SiO2=2~2.2,CaO/SiO2=0.5~0.6,通氧量100~110 m3/h,炉温稳定在1 050~1 100 ℃,鼓风炉入炉风量为15 000~16 000 m3/h,富氧浓度23%~25%,焦率14%~16%,熔剂率0~2%。

2.3 试验结果及分析

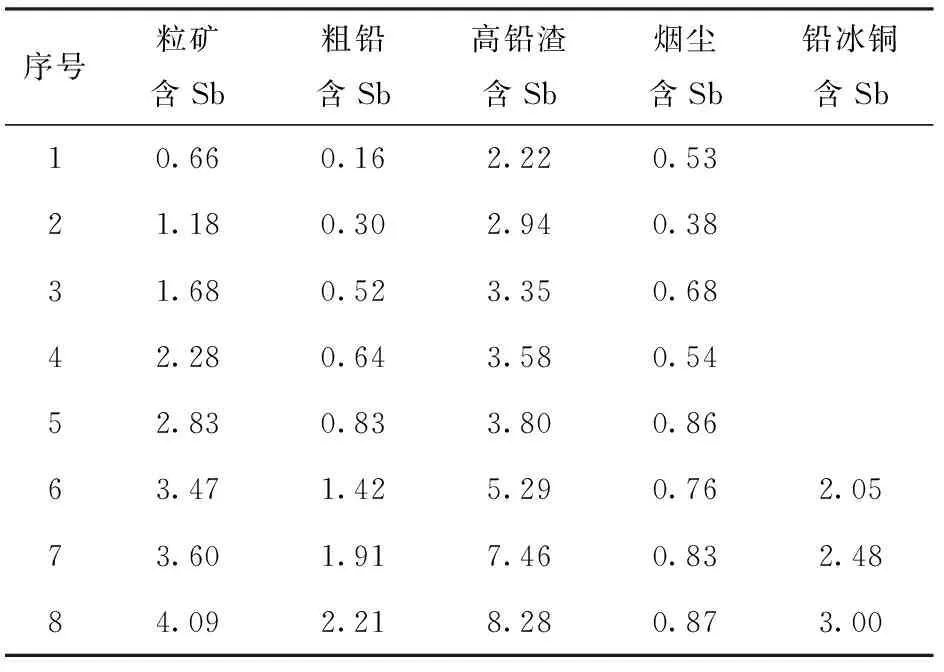

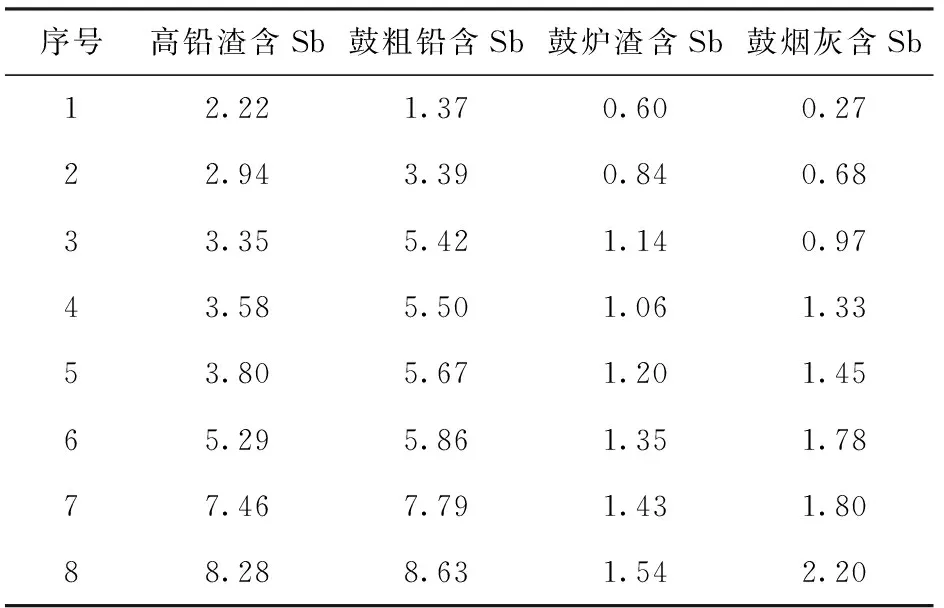

底吹炉产物的典型成分见表2、图2。

从图2可知,随着粒矿含锑的增加,底吹炉熔炼产物含锑也增加,以高铅渣含锑的增加趋势最大,烟尘含锑增加趋势最小。粒矿中的Sb2S3迅速氧化生成Sb2O3,形成高价锑氧化物[1],与搅拌熔体中的碱性氧化物(PbO、FeO)发生反应成生锑酸盐[2],它们的挥发性大大降低,留在高铅渣中。极少部分Sb2S3和Sb2O3因挥发被带入烟气中,少量Sb2S3直接熔化,与FeS、Cu2S结合成冰铜。

表2 底吹炉产物的典型成分 %

图2 底吹炉产物含锑随粒矿含锑增加的变化

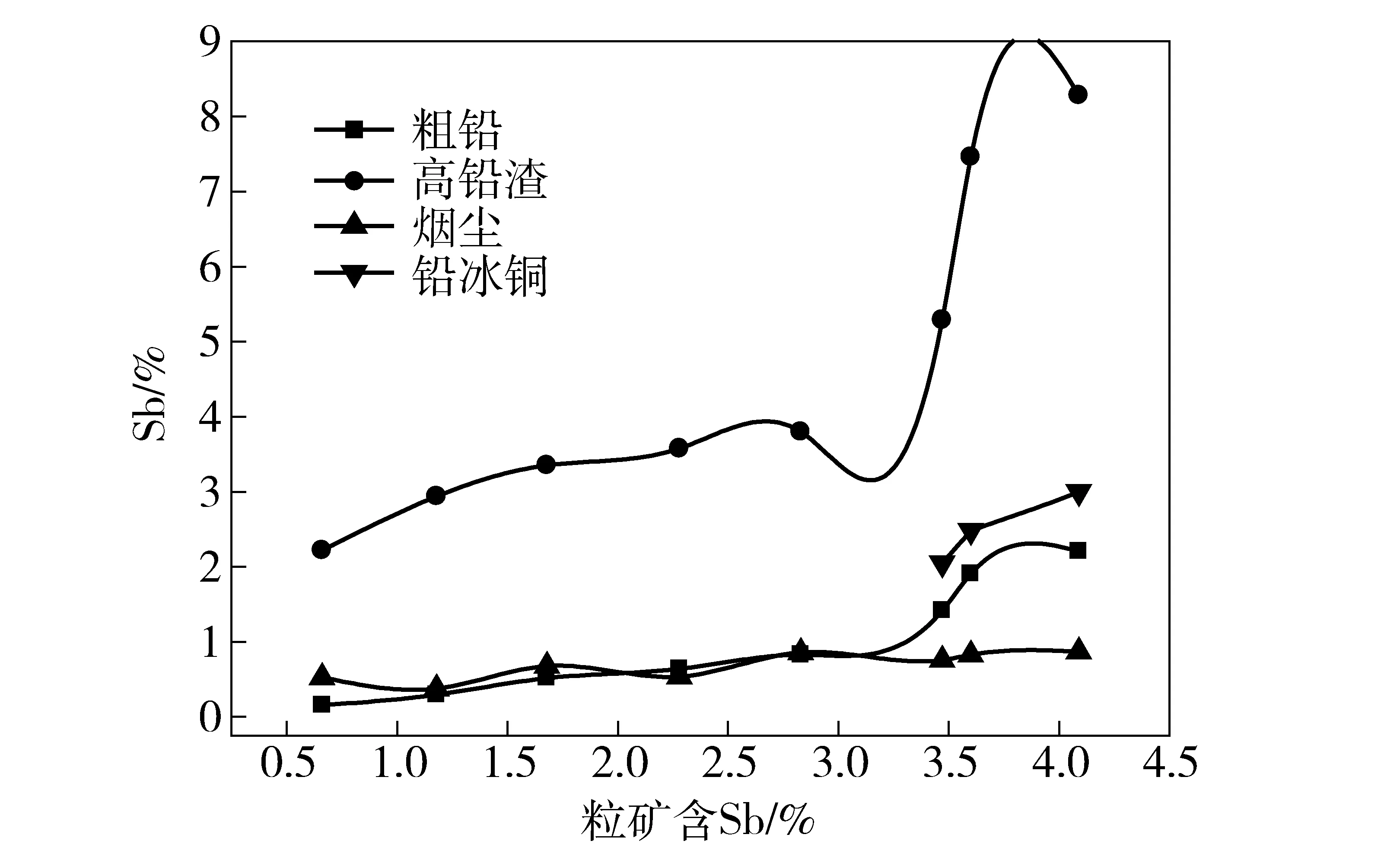

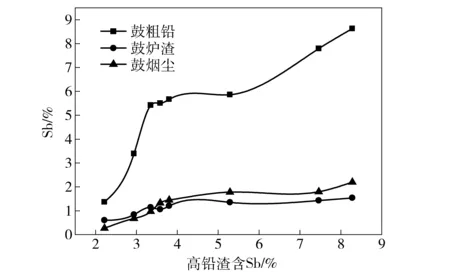

鼓风炉产物的典型成分见表3、图3。

从图3可知,随着高铅渣含锑的增加,鼓风炉熔炼产物含锑也增加,以粗铅含锑的增加趋势最大,炉渣含锑增加趋势最小。高铅渣中的高价锑氧化物在鼓风炉还原气氛下,易被还原成Sb2O3[4],少量Sb2O3易挥发,大量Sb2O3被还原成金属Sb,进入铅液成为铅锑合金[3]。

表3 鼓风炉产物的典型成分 %

图3 鼓风炉产物含锑随高铅渣含锑增加的变化

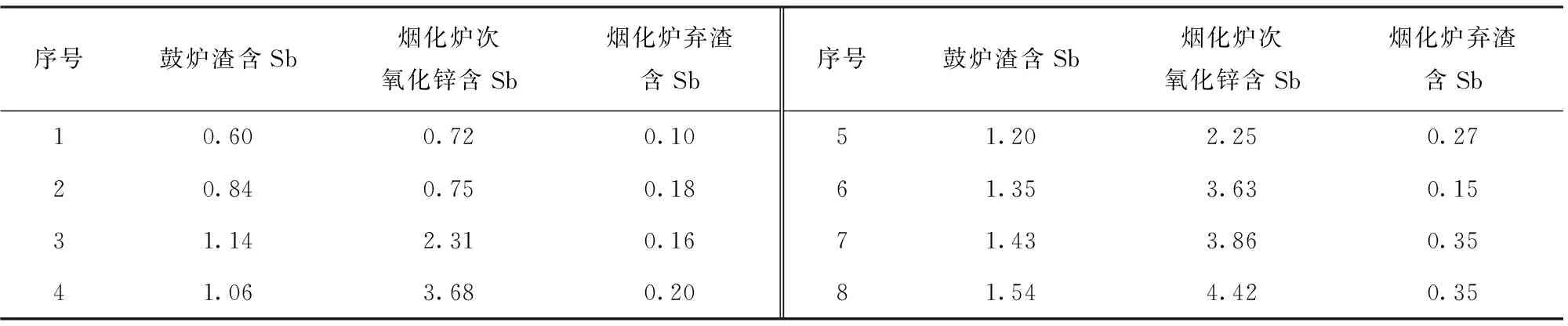

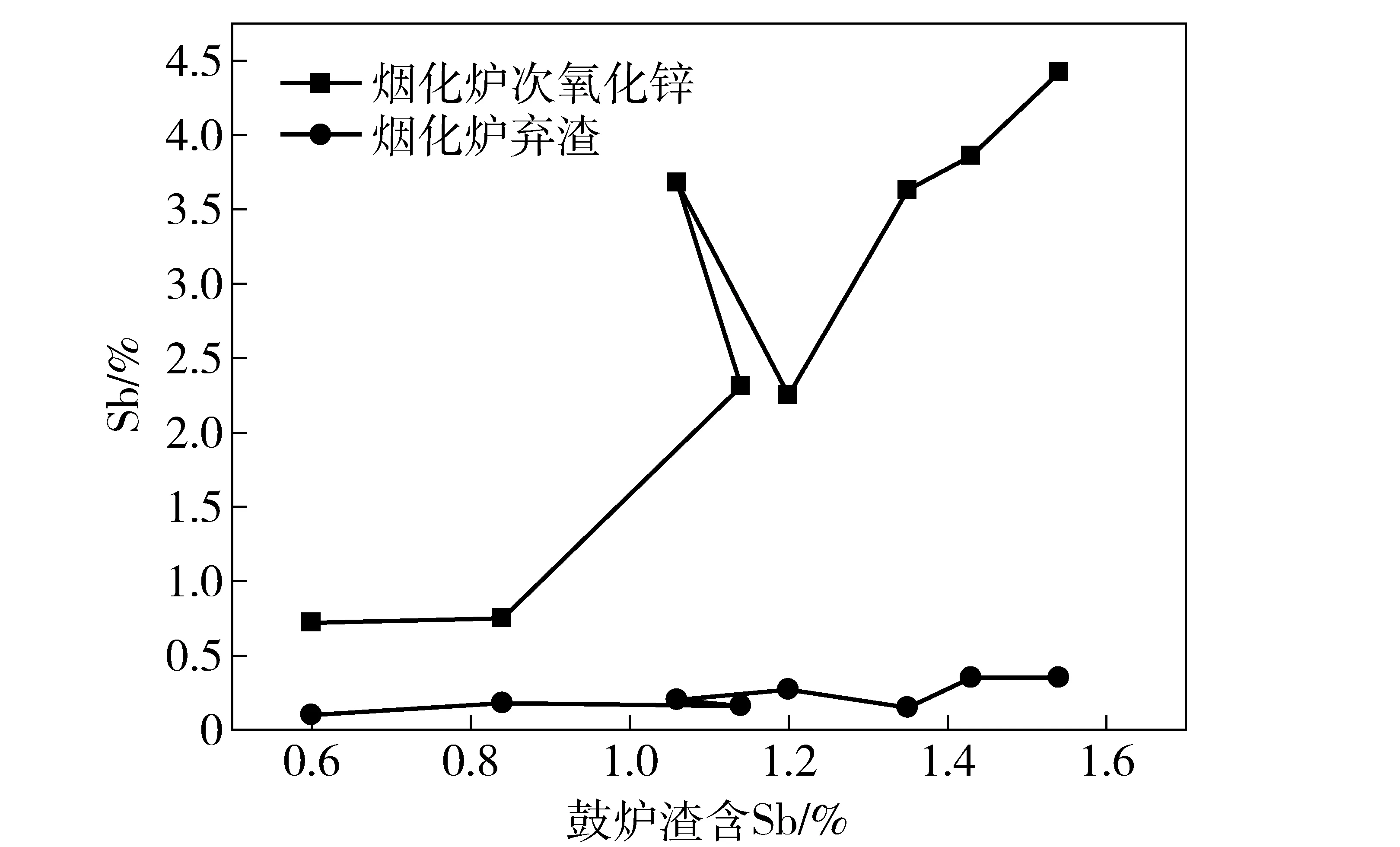

烟化炉产物的典型成分见表4、图4。

从图4可知,随着鼓风炉渣含锑的增加,烟化炉熔炼产物含锑也增加,以次氧化锌含锑的增加趋势最大,弃渣含锑增加趋势最小。鼓风炉熔渣中少量锑氧化物在烟化炉强还原气氛下,易被还原并挥发相当彻底,锑绝大部分进入次氧化锌烟尘。

表4 烟化炉产物的典型成分 %

图4 烟化炉产物含锑随鼓风炉渣含锑增加的变化

3 结论

采用富氧底吹工艺处理复杂铅锑矿,锑在氧化段主要进入富铅渣,通过鼓风炉还原生成高锑铅。Sb的直收率及回收率较高,Sb直收率可达85%,Sb回收率可达96%。

[1] 赵天从.重金属冶金学[M].北京:冶金工业出版社,1985.[2] 铅锌冶金学编委会.铅锌冶金学[M].北京:科学出版社,2003.[3] 雷霆,朱从杰,张汉平.锑冶金[M].北京:冶金工业出版社,2009.

[4] 何启贤,陆玺争.铅锑冶金生产技术[M].北京:冶金工业出版社,2005.

Industrial test of processing complex lead antimony ore with oxygen-enriched bottom blowing process

CHEN Xue-xing

The complex lead antimony ore and ordinary lead concentrate mixed in proportion, the antimony grade of antimony ore into the furnace was gradually rising from 0.6% to 4%, and the industrial experiment was carried out with oxygen-enriched bottom blowing process. The results show that antimony in the bottom blown furnace mainly enters the lead-rich slag, in the blast furnace mainly enters crud lead, and in fuming furnace most volatilizes and enters secondary zinc oxide dust. Sb content in waste slag was less than or equal to 0.35%. the direct yield of antimony was 85% and the recovery rate was 96%.

complex lead antimony ore; crud lead; antimony; oxygen-enriched bottom blowing

陈学兴(1967—),男,湖南郴州人,工程师,水口山第八冶炼厂生产科科长。

2014-- 07-- 07

TF812

B

1672-- 6103(2015)04-- 0028-- 03