ACO装置原料反应条件优化

*刘艳会

(陕西延长石油延安能源化工有限责任公司 陕西 727500)

乙烯和丙烯等低碳烯烃是重要的基础化工原料,蒸汽热裂解是最主要的乙烯生产技术,它以石油化工中副产的拔头油、抽余油等轻烃为原料,尽管蒸汽裂解具有很高的乙烯和丙烯收率,但是裂解温度高,装置能耗大,且丙烯收率远低于乙烯收率[1-2]。为了满足日益增长的丙烯需求,可以大幅度提高丙烯产品占比的催化裂解制烯烃、甲醇制烯烃和丙烷脱氢等技术获得广泛研究,如KBR公司开发的ACO技术可以蒸汽裂解原料,获得更高的双烯收率及P/E比[3-4]。

蒸汽裂解、催化裂化和甲醇制烯烃工艺除了生产丙烯和乙烯以外,还会副产大量的C4及C4以上轻烃[5-6],富含烯烃,其利用方面的研究也较多,例如:DMTO-Ⅱ代技术加以将部分副产C4进行回炼,采用相同的催化剂和反再系统,可以明显提高双烯收率[7],目前较多的DMTO装置已经进行回炼;OCC技术通过固定床反应器,双烯选择性可达到81%[8],但是对于现役装置改造成本较大;C4的分质利用,抽出异丁烯生产MTBE,丁烯-1作为聚乙烯共聚单体或生产2-丙基庚醇,剩余的饱和烷烃可以用于蒸汽裂解原料[6,8]。

陕西延长石油延安能源化工有限责任公司采用MTO和ACO技术生产乙烯和丙烯,为了在最小改造程度条件下,最大限度地提高原料利用率,考虑将MTO装置副产C4送入ACO装置进行回炼。本文针对这些潜在的原料,以工业催化剂为基础,评价各原料的反应性能,寻求最优反应条件。

1.实验装置搭建

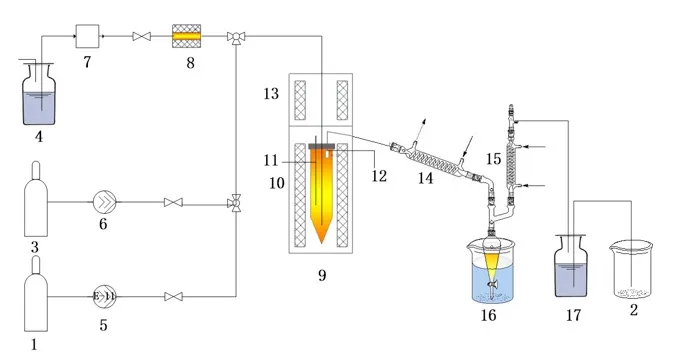

(1)实验装置流程

本实验装置以固定流化床反应器为核心,并配套了原料预热及汽油冷却回收设施,具体流程图如下:

图1 催化裂解实验室装置图

(2)实验流程

水经蒸汽预热炉汽化为水蒸汽后,与经进料泵加压的剩余C4或轻烃混合后送入小型固定流化床反应器,与催化剂接触发生反应,反应器用热电耦进行测温控制温。反应器出料经蛇形冷凝管初步降温,在冰水浴中的分液漏斗进行汽液分离,液化部分为液体产物,气体部分经竖直的蛇形冷凝管再次降温,仍未液化的部分为气体产品,用排饱和食盐水法收集。反应结束后,对汽相产品和液相产品分别取样进行组分分析。

2.原料催化裂解反应条件优化

(1)稳定轻烃催化裂解反应条件优化

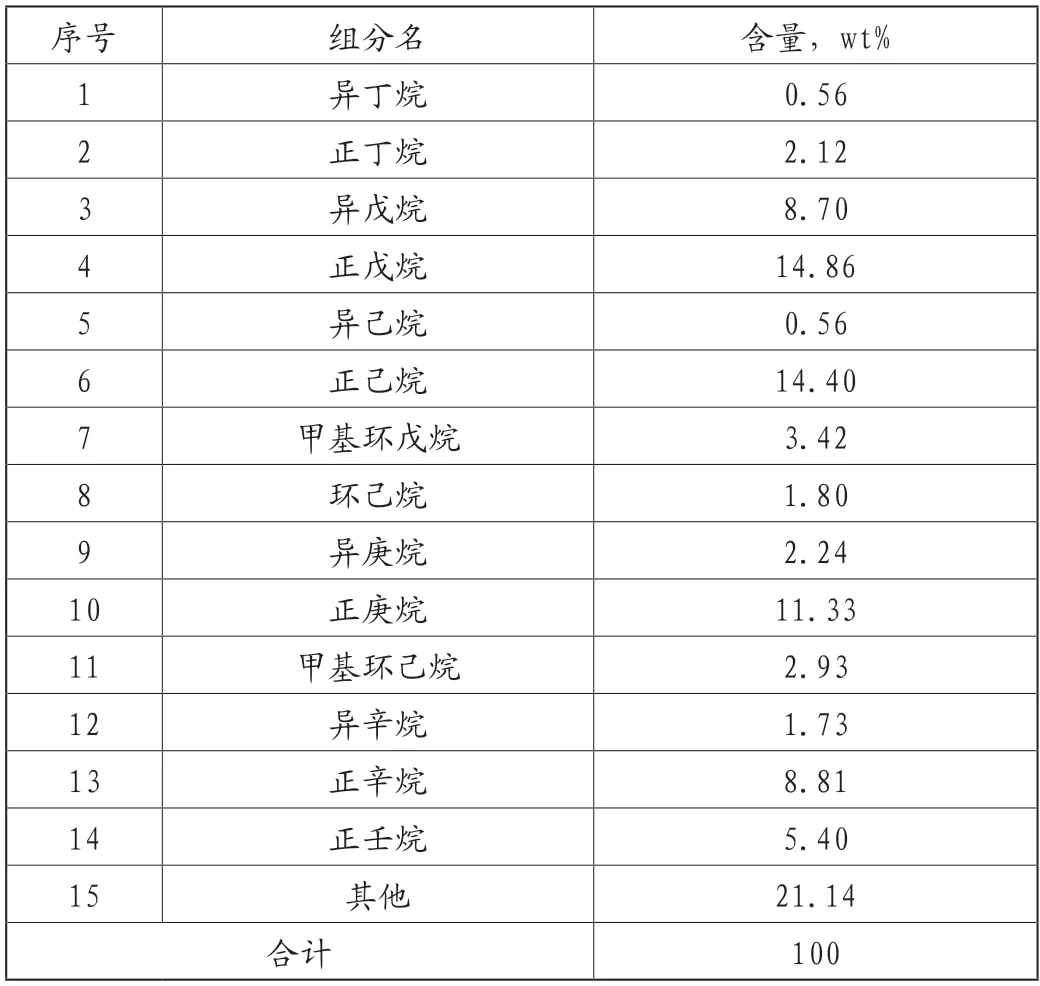

稳定轻烃是ACO装置的主要原料,它是炼厂拔头油、石脑油、煤制油及凝析油的混合物,通过现场取样分析,可知其主要组成以饱和烷烃为主,具体性质如下:

表1 稳定轻烃物性

①反应温度对双烯收率的影响

结合工业装置的操作条件,考察了温度为670~730℃范围内的反应情况,乙烯和丙烯收率规律如下:

图2 反应温度对双烯收率的影响(稳定轻烃)

由实验结果可以看出,对于ACO轻烃原料,当反应温度达到730℃时,其丙烯收率达到最大值为20.33wt%,双烯收率为37.05wt%。当继续升高反应温度至750℃时,乙烯收率增加,丙烯收率略有下降,双烯收率为39.86wt%。该现象是因为随着反应温度的进一步提高,其以热反应自由基机理为特征的反应占比明显增加,而以酸催化正碳离子机理为特征的反应占比有所减小。因此,稳定轻烃的较优反应温度为730℃。

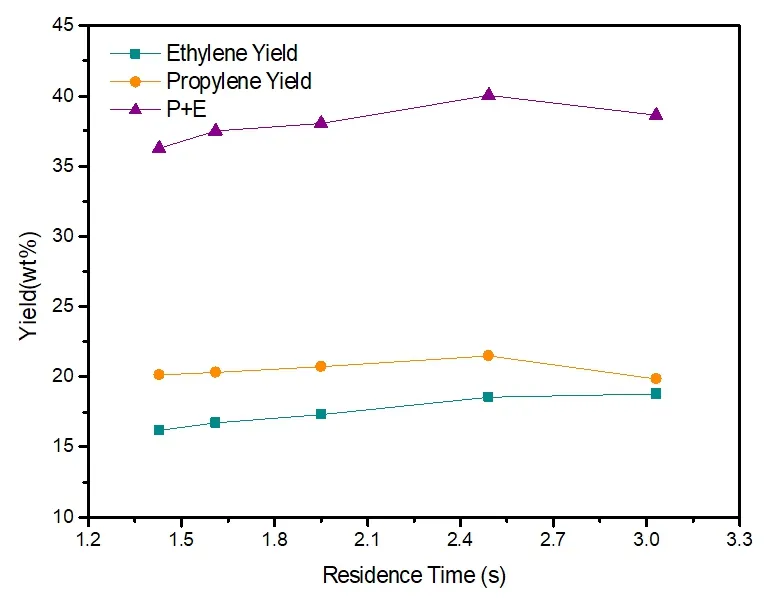

②停留时间对双烯收率的影响

在稳定烃轻的最佳反应温度730℃下,对其反应停留时间对反应的影响进行探索,其乙烯和丙烯收率规律如下:

由实验结果看出,乙烯收率随着停留时间的延长而增大,丙烯收率先升高再下降。丙烯收率在停留时间2.49s左右达到最大值21.50wt%,双烯总收率也达到最大值40.03wt%。当缩短停留时间过短时,乙烯和丙烯收率有明显下降,这是因为一些原料在与催化剂的短接触时间内未进行反应。相反,时间过长烯烃二次反应加剧,生成的丙烯又会转化为其他产物[9-10],造成丙烯收率降低。

图3 反应停留时间双烯收率的影响(稳定轻烃)

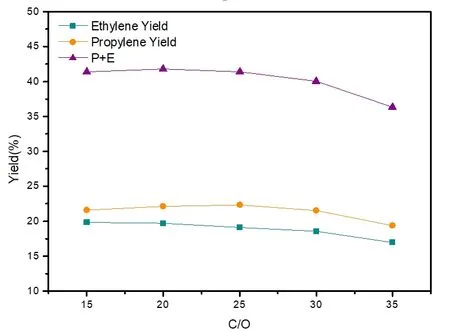

③剂油比对双烯收率的影响

在反应温度730℃及停留时间2.49s条件下,对稳定轻烃的最适剂油比进行了探究,其乙烯和丙烯收率规律如下:

图4 剂油比双烯收率的影响(稳定轻烃)

由实验结果可知,当剂油比较低时,原料未能完全接触到催化剂酸中心,使得双烯收率较低。当剂油比为25时,丙烯收率达到最大值22.31wt%,此时乙烯收率为19.10wt%,双烯总收率为41.41wt%。当剂油比继续增大时,乙烯收率和丙烯收率均出现下降。剂油比的增加提高了催化剂B酸活性位点密度,可以提高烯烃产品收率,但过大的酸密度会促进氢转移副反应[11],使低碳烯烃发生二次反应,降低了烯烃的收率。

(2)剩余C4催化裂解反应条件优化

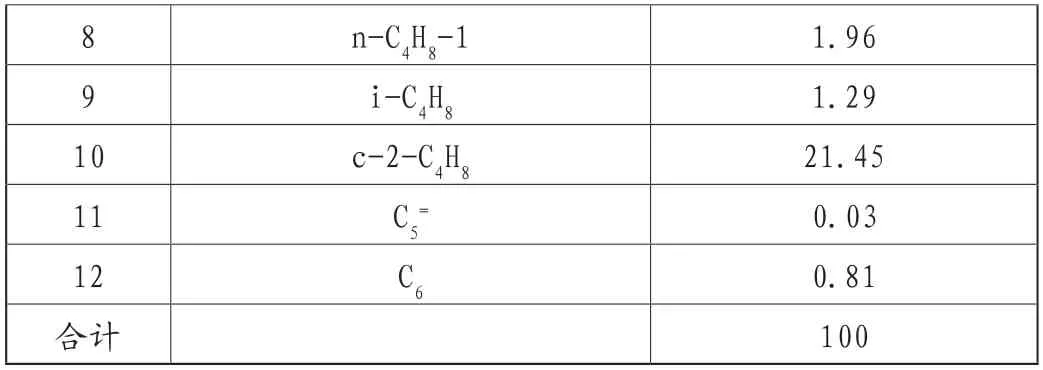

通过现场取样分析,可知剩余C4的组成主要为丁烯,并含有一部分丙烷和丁烷,具体数据见表2:

表2 剩余C4分析数据

续表

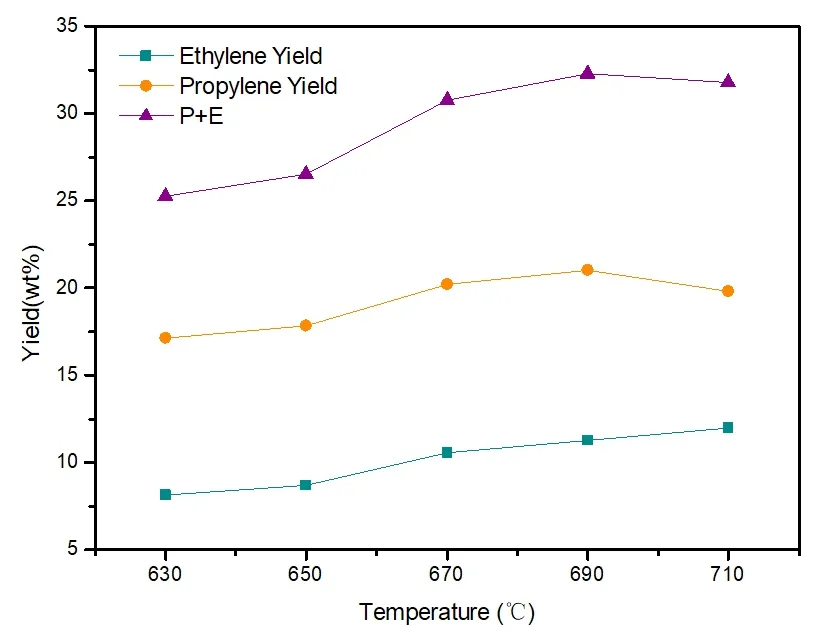

①反应温度对双烯收率的影响

根据原料性质及工业实际情况,考察温度范围选为630~710℃,在不同温度下乙烯和丙烯收率数据如下图所示:

图5 反应温度对双烯收率的影响(剩余C4)

由实验结果可以看出,随着反应温度升高,乙烯和丙烯收率均有所升高,在690℃时,双烯收率达到最大值为32.28wt%。从最终的产物组成可知,反应后产物中仍含有大量的丁烷,甚至在一些反应产物中的丁烷含量已高于原料中的丁烷含量,说明丁烷基本未参与裂解反应。

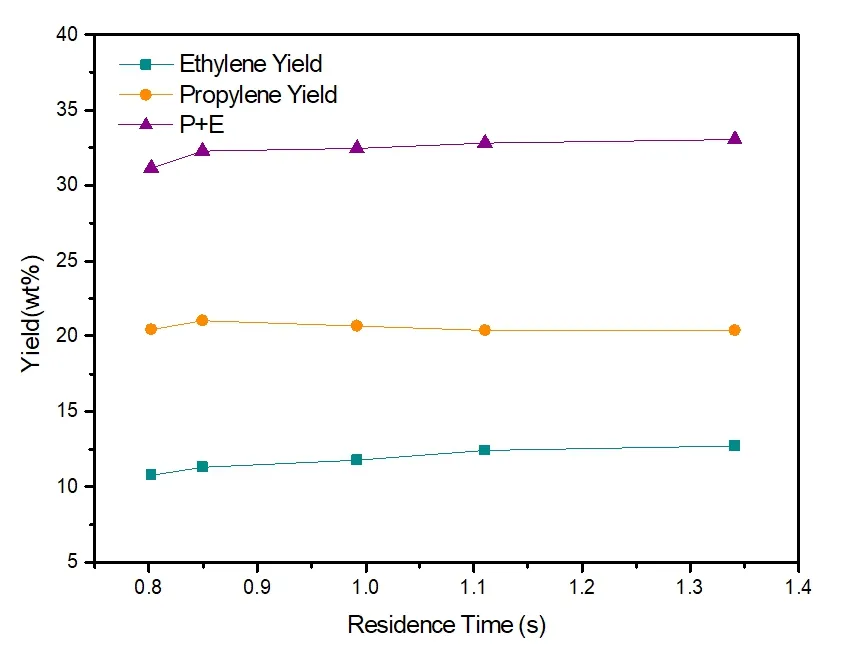

②反应停留时间对双烯收率的影响

在最佳反应温度690℃反应条件下,考察了反应停留时间对乙烯和丙烯收率的影响,结果如下图所示:

图6 停留时间对双烯收率的影响(剩余C4)

由实验结果看出,在690℃条件下,反应停留时间在0.85s左右时,丙烯收率达到最大为20.99wt%,乙烯收率为11.28wt%,随着反应停留时间的延长,丙烯收率下降,乙烯收率和双烯收率略有增长。

③剂油比对双烯收率的影响

在以上最优反应条件的基础上,考察了剂油比对乙烯和丙烯收率的影响,结果如图7所示。

由图7可以看出,随着剂油比的增大,乙烯收率小幅增长,丙烯收率持续下降。当完全进行热裂解反应时,乙丙烯收率均在较低水平,当使用少量催化剂时,乙烯和丙烯收率大幅提高,当剂油比为5时,丙烯收率达到最大24.47wt%,双烯总收率为34.66wt%。

图7 剂油比对双烯收率的影响(剩余C4)

3.结论

通过对以上实验结果的分析,可以得出以下结论:

(1)不同原料乙烯收率随着反应温度的升高或者停留时间的延长,均会呈现持续增长的趋势,而丙烯收率存在最大值,其原因为过高的反应温度会使自由基反应加剧,过长的停留时间会使丙烯发生二次反应。

(2)随着剂油比提高,反应活性中心数增多,双烯收率提高,在较高的剂油比条件下,副反应的增强使得乙烯和丙烯收率有所降低。

(3)相比于烯烃,烷烃需要在更高的反应温度、更长停留时间及更大的剂油比条件下,才能达到最优反应条件,即烯烃比饱和烷烃更容易发生反应。