纳米Si3N4/Ni复合镀层对金刚石节块性能的影响

肖长江

纳米Si3N4/Ni复合镀层对金刚石节块性能的影响

肖长江

(河南工业大学材料科学与工程学院,郑州450001)

用滚镀的方法在金刚石表面镀Ni层和纳米Si3N4/Ni复合镀层,用扫描电子显微镜观察金刚石镀前和镀后的表面形貌,用DKY-1型单颗粒抗压强度测定仪测量金刚石单颗粒的抗压强度。用热压烧结的方法得到铁基结合剂金刚石节块,在INSTRON-5569 型万能材料试验机上测量节块的抗弯强度,在NMW-1立式万能摩擦磨损试验机上测试节块的耐磨性。结果表明:在金刚石表面镀Ni层和纳米Si3N4/Ni复合镀层后,表面镀层均匀,纳米Si3N4/Ni复合镀层比纯Ni层更致密,更平滑,晶粒更细小;纳米Si3N4/Ni复合镀层金刚石单颗粒有更高的抗压强度;纳米Si3N4/Ni复合镀层金刚石铁基结合剂节块有更高的抗弯强度和更优良的耐磨性。

纳米Si3N4/Ni;复合电镀;铁基结合剂;金刚石节块;表面形貌;力学性能

金属基金刚石工具具有锋利、可近净成形、切削效率高等特点被广泛应用于加工石材、陶瓷、半导体等脆硬材料[1]。近年来,由于加工技术的进步,使高精度、高效率加工范围不断扩大,尤其是超精密加工和超高速加工中不可避免地要采用金刚石工具,同时高硬度材料和其它新材料陆续出现,使金刚石工具需要量急剧增长。金刚石工具是由金刚石和金属基体烧结而成,由于金刚石与大部分金属之间的界面能较高, 导致金属结合剂与金刚石之间的界面结合较差而影响工具的寿命。为了改善金属基体对金刚石的把持力,一个重要措施是金刚石表面金属化,即在金刚石表面镀上金属Ni、Ti或其它金属,改善金刚石与金属结合剂之间的结合状态,提高金刚石与基体的界面结合强度、增加隔氧保护,提高金刚石工具的耐磨性和切削能力[2−4]。

用电镀和化学镀的方法在材料表面镀覆复合镀层具有设备简单、易操作、价格经济等优点, 已广泛应用于航空、汽车、电子和锯切工具等行业。研究表明:在钢和铸铁表面镀金刚石和镍基复合镀层能提高镀层的显微硬度和耐磨性[5−8]。TSUNEHISA等[9]的最新研究表明在金刚石表面镀碳纳米管/镍复合镀层,能使金刚石工具的寿命延长8倍。但在镀覆过程中,由于普通微米颗粒的晶粒尺寸粗大, 以至于镀层表面粗糙, 颗粒与基体金属材料界面结合力较弱, 镀层质量差。随着纳米粉制备技术的不断发展, 出现了性能更优异的纳米复合镀层。实验表明:用不同的技术在钢和铸铁表面镀纳米Al2O3/Ni复合镀层,能显著改善镀层的质量,镀层更致密、晶粒变小,因此镀层的性能比微米级复合镀层好[10−12]。Si3N4颗粒具有耐磨损、抗腐蚀能力强和高温抗氧化性能优异的等优点,加入到复合材料中形成细微的弥散相,能提高复合材料的综合性能[13−14]。但到目前为止,在金刚石表面镀覆纳米无机物/金属复合镀层对金属结合剂金刚石工具性能影响的研究还未见文献报道。为了进一步提高金属结合剂金刚石工具的效率和使用寿命,降低工具成本,这方面的研究意义重大。

铁基结合剂价格低廉、耐磨性好,在实际生产中应用范围较广。本文用滚镀的方法在金刚石表面镀Ni层和纳米Si3N4/Ni复合镀层,观察镀层的表面形貌,测定未镀、镀Ni层和纳米Si3N4/Ni复合镀层的金刚石单颗粒的抗压强度,然后以铁基合金为结合剂,加入表面未镀、镀Ni和纳米Si3N4/Ni复合镀层的金刚石,用热压烧结的方法烧结铁基结合剂金刚石节块,测量其抗弯强度和耐磨性,并对断面的形貌进行观测。

1 实验

1.1 原材料

选用平均颗粒尺寸400 μm SCD30型人造金刚石(郑州华晶股份有限公司生产),镀前对金刚石进行清洗、粗化、敏化、活化及还原等处理, 然后用滚镀的方法在金刚石表面镀Ni。具体工艺流程为: 金刚石→除油→水洗→敏化→水洗→活化→水洗→还原,整个过程在室温下进行。实验用Si3N4晶粒的尺寸范围为30~70 nm,平均尺寸约50 nm(上海超威纳米科技有限公司生产,纯度>99%)。同样,用滚镀的方法在镀槽中对金刚石表面镀Si3N4/Ni复合镀层。实验所用的金属结合剂是以铁基为基体,加入的其它材料有Cu、Ni、Sn、Zn和WC(Fe、Cu、Ni、Sn、Zn金属粉末均由天津科密欧化学试剂有限公司生产,纯度为分析纯;WC颗粒由株洲精钻硬质合金有限公司生产,粒度均为75 μm),各种组分所占的质量分数如表1所列。铁基结合剂金刚石节块中金刚石浓度为50%。

表1 铁基结合剂的化学组成

1.2 铁基结合剂金刚石节块的烧结

将各种金属粉末和金刚石称量好后放入球磨机混料罐中,加入钢球,抽真空5 min,球料质量比为3:1,混料时间分别为30 h,以无水乙醇作为介质,用行星式SFM-2型四头混料机混料,球磨机转速为175 r/ min。混料后将混合料取出并置于真空干燥箱中干燥,再过筛,然后装入高纯石墨模具中,在RYJ-2000K型真空烧结压机上单向加压真空烧结,烧结温度为 730 ℃,保压压力为3 MPa,保温时间为3 min。烧结完成后,断电冷却到室温,取出石墨模具再取出样品,然后经过打磨和抛光以便进行力学性能测试。抗弯强度试样的尺寸为32 mm×4.5 mm×3 mm。

1.3 性能测试与表征

金刚石表面镀覆前后的形貌用ZZIS SUPRA-55型扫描电子显微镜(Scanning electron microscopy,SEM)进行观察,镀层成分用扫描电子显微镜附带的能谱分析仪(Energy dispersed X-ray micro-analyzer, EDX)测试;按照JB/T7988.1-1999《超硬磨料抗压强度测定方法》用DKY-1型单颗粒抗压强度测定仪测试镀覆前后单颗粒金刚石的抗压强度;用三点弯曲法来测量铁基结合剂金刚石节块的抗弯强度,测试在INSTRON- 5569型万能材料试验机上完成。抗弯强度测试后保护好断裂试样的断面,用扫描电子显微镜观察其断面形貌;节块耐磨性测试在NMW-1立式万能摩擦磨损试验机上进行,对磨材料是大理石,实验在没有加研磨液的条件下进行,载荷为100 N,转速为200 r/min,时间为1 800 s,用TG328B型分析天平称量节块磨损前后的质量差Δ。

2 结果与讨论

2.1 金刚石表面镀层形貌和成分分析

图1(a)、(b)和(c)、(d)和(e) 分别为金刚石镀覆之前,镀Ni层、镀纳米Si3N4/Ni复合镀层的SEM照片。对比金刚石镀覆前后的SEM照片可以看出:图1(a)中,金刚石表面光滑,能反射光;图1(b)中镀Ni金刚石表面镀层比较完整,镀层已将金刚石颗粒完全包裹;图1(c)中,镀层表面有半球状的凸起,每个凸起由许多的晶粒组成,而且凸起有大有小;图1(d) 中,纳米Si3N4/Ni复合镀层同样已将金刚石颗粒完全包裹,且表面有毛刺状突起;由图1(e)可见,复合镀层比纯镀Ni层表面更均匀、更致密和更平滑,晶粒更细小。由于纳米颗粒具有比表面积大、表面自由能高的特性,在共沉积过程中, 纳米Si3N4颗粒的高活性表面能为Ni原子的形核提供大量核心,使Ni晶粒形核率显著增加, 而Ni晶粒的生长则受到抑制,从而可细化基体Ni晶粒,因此纳米颗粒复合镀层比Ni镀层组织更加致密、均匀[15−18]。

图2所示为镀Ni和纳米Si3N4/Ni复合镀层的金刚石表面的能谱分析。对比图2(a)和2(b)可以看出,Si原子所占比例增加。在图2(b)镀层中Si原子所占的原子比例(%)为1.92%,说明镀层中有Si3N4存在。图2(a)和图2(b)中的O原子,是因为空气中自然存在氧气和其它氧化物;图2(a)中的少量Si原子,应为杂质引起;图2(b)中,没有检测到N原子,因为N原子是轻原子而不容易检测。

图1 金刚石表面的SEM照片

2.2 金刚石表面镀层厚度计算和金刚石单颗粒压缩强度的测试

假设金刚石镀覆前后的形状为球形,根据金刚石镀覆前后质量的增加和金刚石的体积就可以估算金刚石表面镀层的厚度[19]。称量镀Ni层和纳米Si3N4/Ni复合镀层金刚石的质量,计算其质量增加率分别为28.2%和28.6%,据此估算镀层厚度分别为11.6 μm和12.4 μm。具体结果如表2所列。

未镀、镀Ni层和纳米Si3N4/Ni复合镀层金刚石单颗粒的抗压强度测量具体结果也如表2所列,结果为50颗金刚石抗压强度的平均值。从表2中可以看出,无论镀覆Ni层和纳米Si3N4/Ni复合镀层,金刚石表面镀膜后单颗粒抗压强度和未镀膜的金刚石相比均有很大的提高,从未镀的 231 N增加到镀Ni层的 296 N再到镀纳米Si3N4/Ni复合镀层的 371 N,提高约 61%。

图2 金刚石表面的EDX分析

表2 金刚石的镀层厚度和单颗粒压缩强度

2.3 铁基结合剂金刚石节块抗弯强度的测量

对金属结合剂金刚石工具来说,一般用把持力系数()来反映胎体对金刚石的把持力[20]:

= 1−(2)

式中:B不含金刚石时结合剂胎体的抗弯强度,MPa;D为含金刚石时结合剂节块的抗弯强度,MPa;为胎体中加入金刚石后抗弯强度下降的相对值,%;值越小,值越大,胎体对金刚石的把持越牢固。

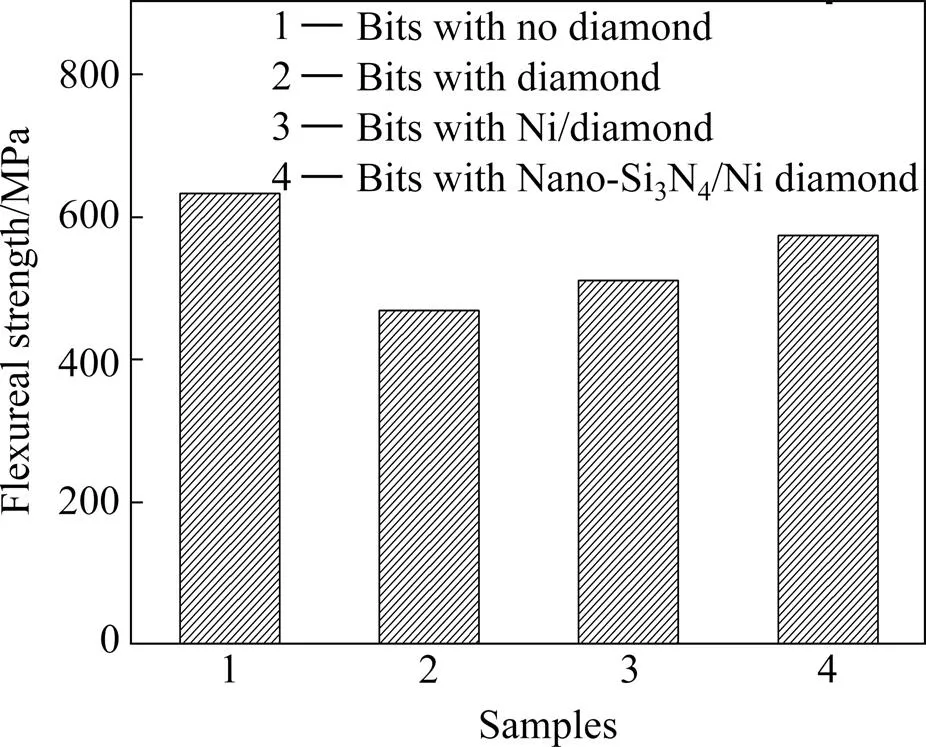

一般情况下,金刚石与胎体材料的界面往往成为断裂源,金属结合剂金刚石节块的抗弯强度通常会低于金属结合剂胎体的抗弯强度。经热压烧结得到纯铁基结合剂与加入表面镀覆金刚石的节块抗弯强度如图3所示,图3中样品1、2、3和4分别对应于纯铁基结合剂、未镀金刚石、金刚石表面镀Ni和金刚石表面镀纳米Si3N4/Ni复合镀层的铁基结合剂节块。从图3中可以看出:在结合剂中加入金刚石后,抗弯强度都有所降低,但表面镀覆金刚石节块的抗弯强度比未镀金刚石节块的降幅小。抗弯强度具体值变化为从纯铁基结合剂的633 MPa降低到金刚石铁基结合剂节块的469 MPa,后增加到表面镀Ni金刚石铁基结合剂节块的512 MPa再到表面镀覆纳米Si3N4/Ni复合镀层金刚石铁基结合剂节块的575 MPa。经计算可得未镀金刚石、金刚石表面镀Ni和金刚石表面镀纳米Si3N4/Ni复合镀层的把持力系数分别为0.74、0.81和0.91。从上面的数据可以看出,在金刚石表面镀覆Ni或Si3N4/Ni后,铁基结合剂对金刚石的把持力提高了,胎体对金刚石的把持更加牢固。金刚石表面镀覆后金刚石单颗粒抗压强度和与铁基结合剂把持力提高的原因主要有:金刚石表面镀覆后,金属以填隙、补平或包覆等方式覆盖在金刚石表面,减少了受力时的应力集中,因此提高了金刚石单颗粒的抗压强度[21]。复合电镀金刚石与铁基结合剂把持力的提高除了上述原因外,还有与纳米颗粒的强化机制密不可分,纳米Si3N4颗粒对复合镀层的强化机制主要有[22]:(1) 细晶强化,在SEM图的分析中可知(见图1),复合镀层表面更均匀、更致密和更平滑,晶粒更细小,从而使镀层得到强化;(2) 硬质点弥散强化,纳米Si3N4颗粒本身具有很高的硬度,当大量的纳米Si3N4颗粒均匀弥散地分布在复合镀层中时,主要沉积在基质金属晶界以及晶体结构不完整处,与镀层金属结合紧密,对晶界之间的滑移产生很大的阻碍作用, 在外力作用时能够阻碍位错的滑移和微裂纹的扩展, 使镀层结合强度提高; (3) 高密度位错强化, 纳米Si3N4颗粒与位错相互作用, 形成高密度的位错塞积群,使位错之间相互作用加剧,位错相互缠结,造成位错塞集并形成胞状结构而阻止位错的运动。这三种强化机制的共同作用,使复合镀层具有良好的力学性能。

图3 铁基结合剂金刚石节块的抗弯强度

2.4 铁基结合剂金刚石节块耐磨性测试

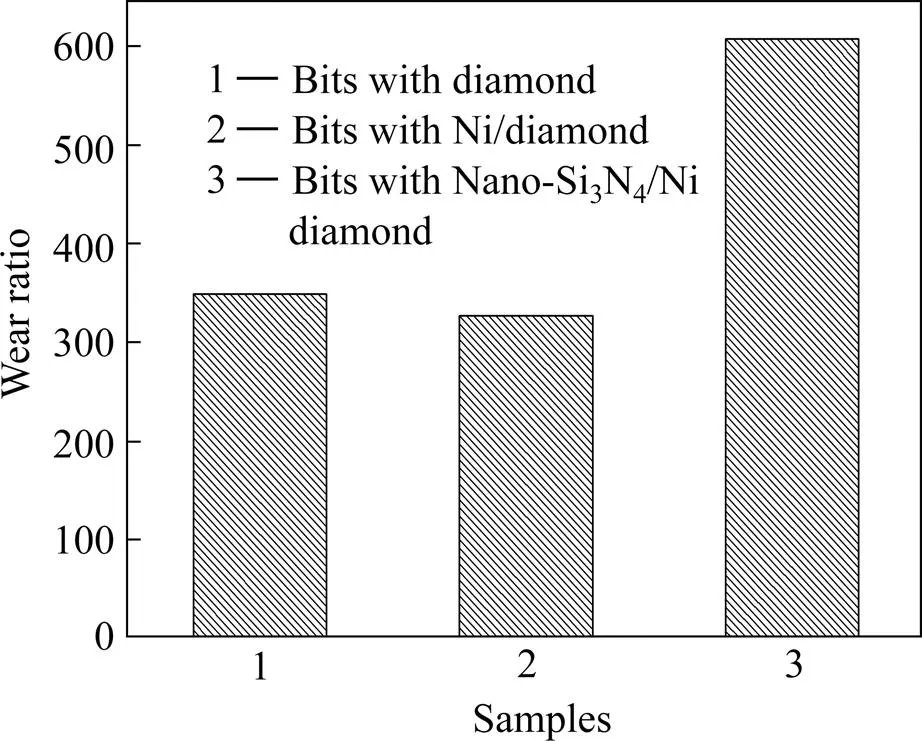

不同金刚石表面镀覆的铁基结合剂节块的耐磨性用磨耗比来体现。节块磨耗比的测试结果如图4所示。从图4中可以看出:表面镀Ni的金刚石铁基结合剂节块的磨耗比未镀金刚石铁基结合剂节块有所降低,但表面镀覆纳米Si3N4/Ni复合镀层的金刚石铁基结合剂节块的磨耗比远远高于表面未镀和镀Ni层的节块。未镀金刚石、金刚石表面镀Ni和纳米Si3N4/Ni复合镀层的铁基结合剂节块的具体磨耗比分别为349、327和608,增幅约74%。以上数据说明,金刚石表面镀纳米Si3N4/Ni复合镀层的铁基结合剂节块的耐磨性最好。金刚石表面镀Ni后磨耗比降低的原因可能是因为在金刚石表面镀Ni时,镀层有裂纹(从图1(b)的SEM照片可以看出),加上Ni是较软的金属,所以磨耗比降低了。金刚石表面镀覆Si3N4/Ni复合镀层后,耐磨性提高的原因主要有:(1) 在图1(c)的SEM照片可以看出:复合镀层更致密,晶粒更细小且裂纹较少,而且,从抗弯强度值的分析中可以看出:铁基结合剂对复合镀覆金刚石的把持力显著增加;(2) Si3N4颗粒具有高强度、高硬度、耐磨损、耐腐蚀等综合性能,是一种很好的磨料。由于上述原因,金刚石表面镀覆复合镀层后耐磨性得到较大的提高。

图4 铁基结合剂金刚石节块耐磨性能

2.5 铁基结合剂金刚石节块断面形貌分析和成分 分析

图5(a)、(b)和(c)分别表示金刚石未镀、表面镀Ni和纳米Si3N4/Ni复合镀层的铁基结合剂金刚石节块经压断后断面的SEM照片。从图5(a)可以看出:未镀金刚石与结合剂的结合状态较差,界面间存在较大的缝隙,且棱角钝化,金刚石和结合剂之间只是简单的机械镶嵌力,在进行抗弯强度测定时,材料沿着金刚石与结合剂之间结合力差的界面断开,导致添加有未镀金刚石的试样抗弯强度较低。图5(b)中电镀Ni金刚石和结合剂的结合状态和图5(a)相比有所改善,金刚石和结合剂之间的界面缝隙减小,但仍存在界面缝隙。图5(c)中纳米Si3N4/Ni复合电镀金刚石和结合剂的结合状态优于图5(a)和(b),金刚石和结合剂之间的界面结合紧密,表面沾粘有结合剂,所以试样抗弯强度比未镀、表面镀Ni金刚石铁基结合剂节块的高。

为了进一步研究金刚石与铁基结合剂之间的结合状态,在金刚石表面镀覆纳米Si3N4/Ni复合镀层节块的断裂表面上,对金刚石表面的成分进行分析,图6所示为金刚石表面上某点的EDS分析结果(图中没有出现W元素的原因可能是W元素的含量太少)。从图6的结果可以看出:金刚石表面存在很多结合剂元素,如Cu、Fe和复合镀层中的Si和Ni等,这说明在复合电镀Si3N4/Ni金刚石铁基结合剂节块的烧结过程中,金刚石表面的镀层和铁基结合剂金属已经相互渗透,在烧结过程中有可能发生化学反应,形成化学结合力,这大幅增强了金刚石和结合剂之间的界面结合力及结合剂对金刚石的把持力,所以表面镀覆的金刚石节块的抗弯强度得到提高。

图5 金刚石铁基结合剂节块断面的扫描电镜图

图6 节块断面的金刚石表面镀纳米Si3N4/Ni层的EDS能谱图

3 结论

1) 金刚石表面镀覆Ni层和纳米Si3N4/Ni复合镀层后,金刚石表面颗粒有球状突起,镀层基本平整,纳米Si3N4/Ni复合镀层比镀Ni层的表面更加均匀致密和平滑,晶粒更细小。

2) 金刚石表面镀纳米Si3N4/Ni复合镀层后,由于超细晶强化、硬质点弥散强化和高密度位错强化共同作用,使金刚石单颗粒的抗压强度从未镀的 231 N增加到 371 N。

3) 由于铁基结合剂对镀覆金刚石的把持力增加,使表面镀覆的金刚石节块有更优的性能。金刚石表面未镀、镀Ni层和纳米Si3N4/Ni复合镀层节块的抗弯强度分别为469、512和 575 MPa,磨耗比分别为349、327和608。

REFERENCES

[1] 董洪峰, 路 阳, 李文生, 等. 不同烧结工艺制备的 Fe 基孕镶金刚石磨头结构和摩擦磨损性能[J]. 粉末冶金材料科学与工程, 2013, 18(1): 125−131.DONG Hong-feng, LU Yang, LI Wen-sheng, et al. Structure and tribological properties of Fe-based impregnated diamond abrasive-head prepared by different sintering technology [J]. Materials Science and Technology of Powder Metallurgy, 2013, 18(1): 125−131.

[2] 戴秋莲, 徐西鹏, 王永初. 金属结合剂对金刚石把持力的增强措施及增强机制评述[J]. 材料科学与工程, 2002, 20(3): 465−468. DAI Qiu-lian, XU Xi-peng, WANG Yong-chu. Measures Used to Improve Bonding of Diamond to Matrix and Bonding Mechanisms [J]. Materials Science & Engineering, 2002, 20(3): 465−468.

[3] XU X P, TIE X R, WU H R. The effects of a Ti coating on the performance of metal-bonded diamond composites containing rare earth [J]. International Journal of Refractory Metals & Hard Materials. 2007, 25: 244−249.

[4] 刘婷婷, 朱永伟, 孙 韬. 电流密度对金刚石表面镍层形貌及加工特性的影响[J]. 硅酸盐学报, 2014, 42(07): 897−902.LIU Ting-ting, ZHU Yong-wei, SUN Tao. Influence of current density on coating morphology of diamond and its machining performance [J]. Journal of Chinese Ceramic Society, 2014, 42(07): 897−902.

[5] HUNG C C, LIN C C, SHIH H C. Tribological studies of electroless nickel/diamond composite coatings on steels [J]. Diamond & Related Materials, 2008, 17: 853−859.

[6] HAMED M, SAEED R A. Deposition, characterization and electrochemical evaluation of Ni-P-nano diamond composite coatings [J]. Applied Surface Science, 2012, 258: 4574−4580.

[7] HUANG W, ZHAO Y W, WANG X L. Preparing a high-particle-content Ni/diamond composite coating with strong abrasive ability [J]. Surface & Coatings Technology, 2013, 235: 489−494.

[8] HOU K H, WANG H T, SHEU H H, et al. Preparation and wear resistance of electrodeposited Ni-W/diamond composite coatings [J]. Applied Surface Science, 2014, 308: 372−379.

[9] TSUNEHISA S, TAKASHI K. Improvement in tool life of electroplated diamond tools by Ni-based carbon nanotube composite coatings [J]. Precision Engineering, 2014, 38: 659−665.

[10] FENG Q Y, LI T J, YUE H Y, et al. Preparation and characterization of nickel nano-Al2O3composite coatings by sediment co-deposition [J]. Applied Surface Science, 2008, 254: 2262−2268.

[11] GÜL H, KILIC F, ASLAN S, et al. Characteristics of electro-co-deposited Ni-Al2O3nano-particle reinforced metal matrix composite (MMC) coatings [J]. Wear, 2009, 267: 976−990.

[12] LAJEVARD S A, SHAHRABI T, SZPUNAR J A, et al. Characterization of the microstructure and texture of functionally graded nickel-Al2O3nano composite coating produced by pulse deposition [J]. Surface & Coatings Technology, 2013, 232: 851−59.

[13] 韩廷水. Ni-Si3N4复合镀层制备工艺与磨损性能研究[D]. 天津大学硕士论文, 2004: 58. HAN Ting-shui. Processes and wear behaviors of Ni-Si3N4electroplated coating [D]. Tianjin: Tianjin University, 2004: 58.

[14] 李 赟. 铝合金上Ni-Co-P/Si3N4复合电镀层的制备与性能研究[D]. 重庆大学硕士论文, 2009: 57. LI Yun.Study on fabrication and performance of Ni-Co-P/Si3N4electroplated composite coating on Al alloys [D]. Chongqing: Chongqing University, 2009: 57.

[15] CHANG L M, AN M Z, GUO H F, et al. Microstructure and properties of Ni-Co/nano-Al2O3composite coatings by pulse reversal current electrodeposition [J]. Applied Surface Science, 2006, 253: 2132−2137.

[16] DU L Z, XU B S, DONG S Y, Preparation, microstructure and tribological properties of nano-Al2O3/Ni brush plated composite coatings [J]. Surface & Coatings Technology, 2005, 192: 311−316.

[17] 赵国刚, 张海军, 周月波. Ni-纳米Al2O3复合镀层结构和耐磨性能研究[J]. 材料保护, 2008, 41(6): 11−14.ZHAO Guo-gang, ZHANG Hai-jun, ZHOU Yue-bo. Microstructure and wear resistance of electroplated Ni-nano Al2O3composite coating [J]. Materials Protection, 2008, 41(6): 11−14.

[18] 金 辉, 王一雍, 亢淑梅, 等. Ni-Al2O3纳米复合电镀工艺的优选及镀层的硬度和耐蚀性[J]. 材料保护, 2012, 45(12): 30−34.JIN Hui, WANG Yi-yong, KANG Shu-mei, et al. Optimization of process for nickel/nano-alumina electroplating as well as determination of hardness and corrosion resistance of resultant composite coating [J]. Journal of Materials Protection, 2012, 45(12): 30−34.

[19] 陈 超, 彭 放, 张美光, 等. 金刚石颗粒表面均匀电镀工艺研究[J]. 表面技术, 2006, 17(1): 10−12.CHEN Chao, PENG Fang, ZHANG Mei-guang, et al. Well proportioned electrodeposition on diamond grain [J].Surface Technology, 2006, 17(1): 10−12.

[20] 刘世敏, 韩 丽, 马瑞娜. 不同镀层金刚石与铜基粉末烧结制备的锯片刀头性能及机理[J].材料保护, 2013, 46(3): 1−3. LIU Shi-min, HAN Li, MA Rui-na. Performance of diamond saw blades prepared by sintering of diamonds coated with different coatings and copper-based metallic powder [J]. Journal of Materials Protection, 2013, 46(3): 1−3.

[21] 仝 奎, 徐恩霞, 辛荣生, 等.金刚石表面化学镀镍工艺[J].材料保护, 2000, 33(2): 19−23.TONG Kui, XU En-xia, XIN Rong-sheng, et al. Electorless nickel plating of diamond [J]. Materials Protection, 2000, 33(2): 19−23.

[22] 王红美, 徐滨士, 马世宁, 等. 纳米Al2O3颗粒增强镍基复合镀层的制备及微观力学性[J]. 材料热处理学报, 2005, 26(1): 81−86.WANG Hong-mei, XU Bin-shi, MA Shi-ning, et al. Preparation and micro mechanical properties of nano-Al2O3particles reinforced Ni matrix composite coatings [J]. Transactions of Materials and Heat Treatment, 2005, 26(1): 81−86.

(编辑 高海燕)

Effect of nano-Si3N4/Ni composite coatings on the properties of diamond bits

XIAO Chang-jiang

(School of Materials Science and Engineering, Henan University of Technology, Zhengzhou 450001, China)

Ni coating and nano-Si3N4/Ni composite coating on the diamond surface were prepared by a barrel plating method. The surface morphologies of single diamond particle before and after plating were observed using scanning electron microscopy and the compressive strengths measuring on DKY-1 type tester. Fe-matrix bonding diamond bits were sintered using a hot pressing method,the flexural strengths and wear resistances of bits were investigated using INSTRON-5569 universal material and NMW-1 vertical universal testing machine, respectively. The results show that plating Ni coating and nano-Si3N4/Ni composite coating on the diamond surface are uniform. Moreover, nano-Si3N4/Ni composite coating possesses denser, smoother and finer microstructure as compared to pure Ni coating, therefore the single diamond particle with a nano-Si3N4/Ni composite coating has greater compressive strength, and Fe-matrix bonding diamond bits with nano-Si3N4/Ni composite coatings have higher flexural strength and better wear resistance.

nano-Si3N4/Ni; composite coating; Fe-matrix bonding; diamond bits; surface morphology; mechanical properties

TB333

A

1673-0224(2015)6-900-07

河南省科技攻关计划项目(142102210406)

2014-12-10;

2015-04-16

肖长江,副教授,博士。电话:0371-67758729;E-mail: cjxiao@haut.edu.cn