放电等离子烧结非晶Fe60(NbTiTa)40颗粒增强铁基复合材料的组织与力学性能

唐翠勇,肖志瑜,罗 飞,庄哲峰,陈学永,张 翔

放电等离子烧结非晶Fe60(NbTiTa)40颗粒增强铁基复合材料的组织与力学性能

唐翠勇1,肖志瑜2,罗 飞2,庄哲峰1,陈学永1,张 翔1

(1. 福建农林大学机电工程学院,福州 350002;2. 华南理工大学机械与汽车工程学院,广州 510640)

将Fe60(NbTiTa)40合金粉末与纯铁粉分别进行45 h高能球磨,获得Fe60(NbTiTa)40非晶粉末和粒度约10 μm的铁粉,然后通过放电等离子烧结制备Fe60(NbTiTa)40体积分数分别为5%、10%、15%和20%的Fe60(NbTiTa)40颗粒增强铁基复合材料,研究15% Fe60(NbTiTa)40/Fe混合粉末的烧结致密化行为和Fe60(NbTiTa)40非晶粉末含量对材料力学性能的影响。结果表明:Fe60(NbTiTa)40合金粉末经球磨45 h后转变成非晶态,其过冷液相区达到 112 ℃。通过SPS可实现混合粉末的快速致密成形,增强颗粒含量对复合材料的密度影响不大,材料的致密度在97.5%左右。非晶合金粉末的加入可细化基体相的显微组织,并且随Fe60(NbTiTa)40颗粒含量增加,基体相变得更细小和更均匀,复合材料的硬度和强度均显著增大。20%Fe60(NbTiTa)40/Fe材料的显微硬度为232 HV,屈服强度和极限压缩强度分别为650 MPa和743 MPa。

放电等离子烧结;铁基复合材料;非晶合金;颗粒增强;力学性能

铁基粉末冶金材料在汽车及机械制造等领域得到广泛应用,然而传统铁基粉末冶金材料均存在强度低、硬度不足等问题。随着现代制造业的高速发展,高致密度、高性能的铁基粉末冶金材料是其发展的主要趋势[1−2]。颗粒增强铁基粉末冶金复合材料兼有铁基材料良好的延展性、热稳定性和颗粒增强相的耐磨损、抗高温氧化等特点,是提高铁基粉末冶金材料性能的重要途径。目前所用增强颗粒的种类主要有金属碳化物、氮化物、氧化物、及金属间化合物等[3−4]。然而这些增强相与基体相的相容性较差,容易产生颗粒团聚、孔隙、及界面结合不良等问题[5]。铁基非晶合金粉末具有高硬度、高强度、高的非晶形成能力及较强的抗晶化能力,其微观结构与液态结构相近,界面能低,对基体材料具有很好的湿润性,同时铁基非晶合金与基体材料成分相近,二者的热膨胀系数相匹配,因此是理想的铁基合金增强体材料[6]。近年来,有关非晶合金颗粒增强金属基复合材料的研究,特别是对铝基[7−8]、镁基[6, 9]、钛基[10]等轻质复合材料的研究已成为热点,但对铁基非晶合金颗粒增强铁基复合材料的研究相对较少。放电等离子烧结具有烧结温度低、升温速率快、快速致密化、可抑制晶粒长大等特点,常与机械合金化法相结合用于制备颗粒增强粉末冶金复合材料[11−12]。本文作者采用放电等离子烧结技术制备Fe60(NbTiTa)40颗粒增强铁基复合材料,基体材料为纯铁粉,球磨45 h以细化铁粉的晶粒和活化烧结,增强体材料为Fe60(NbTiTa)40非晶合金粉末[13]。研究Fe60(NbTiTa)40含量对复合材料显微组织及力学性能等的影响,旨在开发出性能优异的铁基粉末冶金复合材料。

1 实验

1.1 基体粉末及Fe60(NbTiTa)40非晶粉末的制备

实验用原料包括:水雾化纯铁粉,纯度为 99.5%,粒度为48 μm;纯度为99.9%,粒度为75 μm的Nb粉、Ti粉及Ta粉。按照Fe60(NbTiTa)40合金的名义成分称量Fe粉、Nb粉、Ti粉及Ta粉,混合 均匀。

将纯铁粉和Fe60(NbTiTa)40混合粉末分别放入QM-2SP2行星式高能球磨机的2个球磨罐中进行45 h高能球磨。球磨罐和磨球分别为不锈钢和硬质合金材质,球料质量比为20:1,球磨机转速300 r/min,正反交替运行时间为0.5 h,交替运行间隔时间为0.2 h。球磨过程中用高纯氩气进行保护,以防止粉末氧化。经过高能球磨,Fe60(NbTiTa)40合金粉末变为非晶粉末,纯铁粉平均粒径减小到约10 μm。

1.2 放电等离子烧结

在球磨后的纯铁粉中分别添加0、5%、10%和15%(均为体积分数)的Fe60(NbTiTa)40非晶粉末,用V型混料机混合均匀,然后通过日本住友公司的SPS- 825型放电等离子烧结炉进行烧结。具体烧结工艺为:抽真空至10−3Pa,然后在50 MPa压力下预压,保持压力为50 MPa,以100 K/min的升温速率加热到900 ℃,保温5 min,得到圆柱形Fe60(NbTiTa)40非晶颗粒增强铁基复合材料试样,试样直径为20 mm、厚7 mm。

1.3 性能检测

通过BRUKER/D8-ADVANCE型X射线衍射仪(XRD)分析球磨过程中Fe60(NbTiTa)40粉末的物相变化, Cu靶Kα射线,波长=0.154 nm,扫描范围是10°~90°,扫描步长2=0.02°,石墨单色器的管电压和管电流分别为40 kV和40 mA。用NETZSCH STA 409 示差扫描热分析仪(DSC)检测与Fe60(NbTiTa)40非晶合金热性能相关的特征温度和过冷液相区宽度,升温速率 为20 K/min,从室温升至1 200℃。利用Mastersizer 2000激光粒度分析仪测量非晶粉末的粒度分布。通过Nova Nano 430型扫描电镜(SEM)观察粉末形貌及Fe60(NbTiTa)40/Fe基复合材料的微观结构,块体材料先在(HNO3)=4%的硝酸–酒精中进行腐蚀。通过HVS-1000型维氏硬度计测定该复合材料的硬度,加载力为2.94 N,保压时间20 s,取10个点的平均值。通过MTS Test Star 810试验机测试材料的室温压缩性能,试样为直径3 mm、长6 mm的圆柱体,压缩应变速率为5×10−4s−1。

2 结果和分析

2.1 Fe60(NbTiTa )40非晶粉末性能

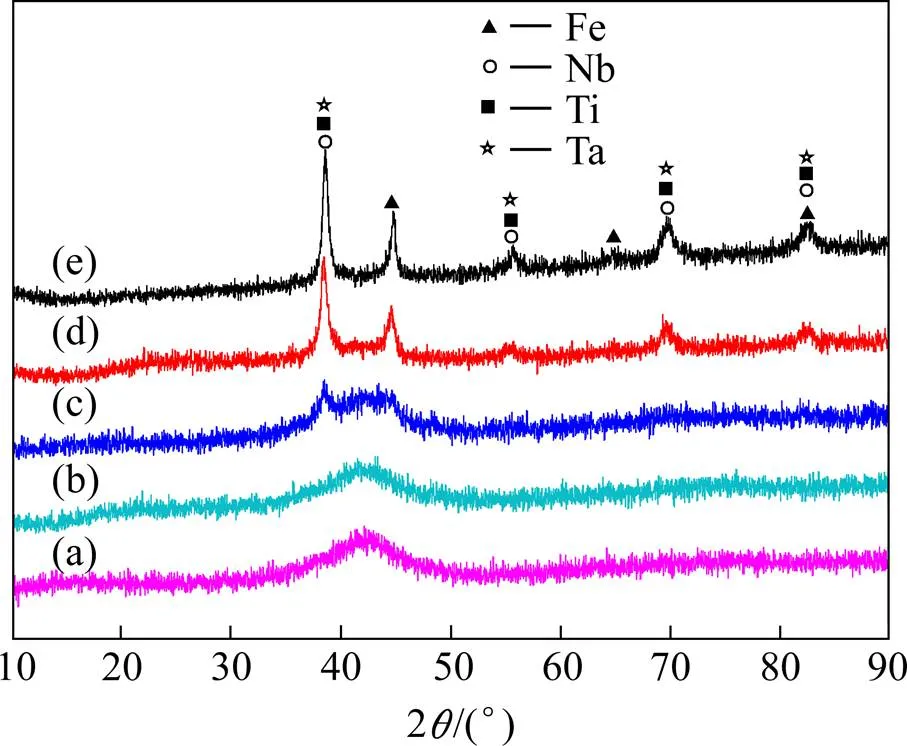

图1所示为 Fe60(NbTiTa)40混合粉末高能球磨不同时间后的XRD谱,由图可知,球磨5 h后,粉末的XRD谱主要为初始元素粉末的衍射峰。随球磨时间延长,各元素的衍射峰强度迅速降低,峰宽增加,这是由于在球磨过程中,磨球的不断撞击使得粉末的晶粒逐渐细化,粉末颗粒积聚大量的内应力和内应变所 致[14]。球磨25 h时,元素衍射峰逐渐消失,同时出现漫散射峰,这表明混合粉末中开始形成非晶相。球磨40 h后,漫散射峰宽化,无晶体衍射峰存在,预示混合粉末完全非晶化。继续延长球磨时间至45 h,衍射峰无明显变化,为典型的非晶漫散射峰。球磨过程中无其它晶体衍射峰出现,表明没有生成新的金属化合物相,非晶合金是由原始Fe60(NbTiTa)40合金粉末通过扩散固溶引起溶剂元素严重的晶格畸变破坏其有序结构而形成的[13]。

图1 Fe60(NbTiTa )40混合粉末球磨不同时间后的XRD谱

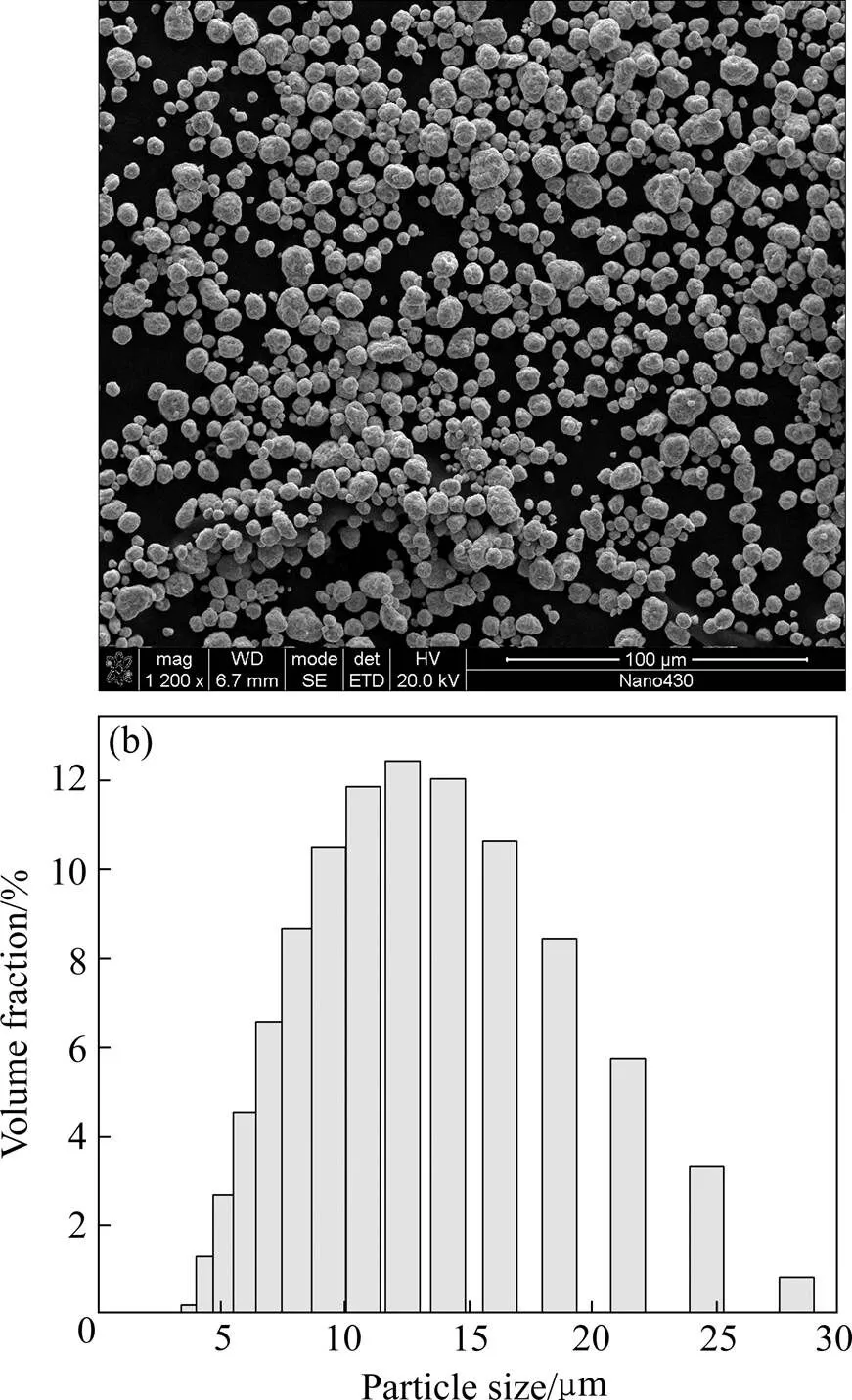

图2所示为球磨45 h后得到的Fe60(NbTiTa )40非晶粉末颗粒的SEM形貌和粒度分布。由图2(a)可见该粉末颗粒近乎呈球形,粉末粒度细小且粒度分布较集中,主要分布在8~20 μm区间。增强相的尺寸对复合材料的组织和性能有着重要的影响,对于铸造工艺,粗大的颗粒受重力影响而产生严重的铸造偏析,过细的颗粒会增大液体粘度使生产困难,大部分液态工艺中使用的增强颗粒尺寸一般为10~20 μm。对于粉末冶金工艺,粉末呈球形有利于增强粉末的流动性以及提高烧结体的致密度,而增强颗粒的细化能导致烧结体组织的晶粒细化,从而提高材料的强韧性[15]。

图3所示为Fe60(NbTiTa )40非晶粉末的DSC曲线。可见该非晶粉末在升温过程中只出现1个晶化放热峰,表明为共晶型晶化。非晶粉末的玻璃转变温度(g)为658 ℃,晶化起始温度(T)为770 ℃,具有极宽的过冷液相区(ΔT=T−g),ΔT高达112 ℃。非晶合金粉末在过冷液相区具有超塑性和易成形性,在超高烧结压力作用下粉末极易通过扩散、流动、塑性变形等成为块体。

图2 Fe60(NbTiTa)40非晶粉末的SEM形貌与粒度分布

图3 Fe60(NbTiTa )40非晶粉末的DSC曲线

2.2 致密化过程

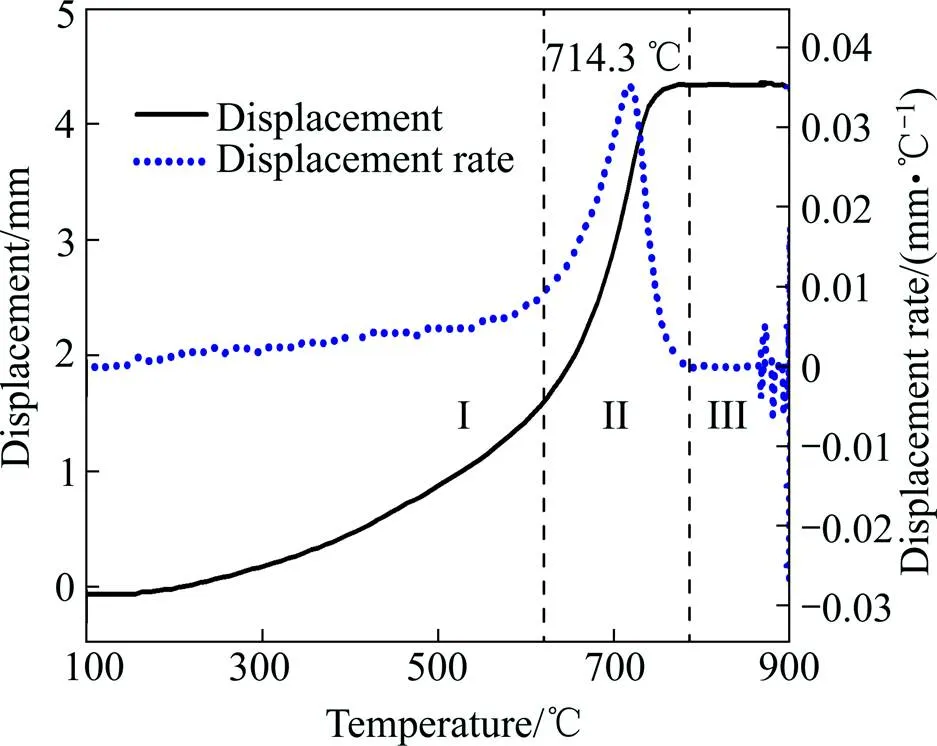

图4所示为15%Fe60(NbTiTa )40/Fe混合粉末在烧结过程中模冲位移及位移变化率随烧结温度的变化曲线。可见该混合粉末的致密化过程经历3个阶段,分别是缓慢收缩阶段(I)、快速收缩阶段(II)和致密化完成阶段(III)。

烧结初期,在温度场和应力场的作用下,吸附在粉末中的气体和水分挥发被排出,同时消除粉末的部分晶格缺陷和加工硬化,但由于烧结温度相对较低,粉末的变形抗力较大,在应力场的作用下只发生少量的塑性变形,粉末收缩缓慢,表现出模冲位移缓慢增加。当烧结温度达到630 ℃左右时,模冲的位移开始快速增加,而位移变化率呈先增大后减小的趋势,这表明此时烧结进入快速收缩阶段,烧结体的致密度明显提高。在此阶段,随着脉冲电流增大,粉末接触的部分由于放电产生的焦耳热而局部融化,形成烧结颈[16]。同时,根据DSC分析可知,此时非晶粉末进入过冷液相区,增强体具有超塑性,同时温度升高也提高基体材料的塑性,在压力作用下混合粉末发生塑性流动,粉末之间的孔隙闭合,孔隙率明显下降。烧结末期模冲的位移增量非常小,趋近于零,表明进入致密化完成阶段。由于此前连通的孔隙已基本消失,形成独立封闭的孔隙,此阶段主要是依靠闭孔的消失来进一步提高致密度,因烧结温度高,烧结粉末发生一定的体积膨胀,因此模冲位移量变化很小。当烧结温度到达780 ℃左右时,位移量不再增加,粉末的烧结致密化过程基本完成。若继续升高温度,在850 ℃左右模冲的位移变化率发生波动,可能是由非晶增强体发生晶化造成的。烧结末期模冲的位移量无明显变化,表明烧结体的密度不再提高,而温度过高会造成基体材料奥氏体均匀化的过程中晶粒不断长大,不利于最终得到晶粒细小的复合材料,因而在烧结时应严格控制烧结温度和保温时间。本实验最终烧结温度控制在 900 ℃,保温时间为5 min。

图4 烧结过程中模冲位移及位移变化率随温度的变化曲线

2.3 微观组织

图5所示为900℃下放电等离子烧结的纯铁及Fe60(NbTiTa )40/铁基块体材料的SEM组织形貌。由图5(a)可见,纯铁粉末烧结后的组织主要由连续块状、等轴状和针状的α-Fe基体以及层片状组织构成。图5(f)为纯铁材料中层片状组织的能谱分析图,分析结果表明该组织含有Fe和C元素,C元素来源于球磨过程中采用的硬质合金磨球。烧结过程中,在脉冲电场作用下,粉末颗粒未接触部位产生放电现象,瞬时形成局部的高温场,使得实际烧结温度超过临界转变温度,部分α-Fe转变为γ-Fe,在烧结保温后的冷却过程中形成珠光体组织,因此图5(a)中的层片状组织为珠光体组织。等轴状和针状相的形成是由于球磨过程中引入杂质(WC或Fe3O4等氧化物杂质),烧结时奥氏体杂质点处发生非均匀形核,晶核以等轴晶状或针状形式生长,最终形成等轴状和针状结构[17]。

从图5(b)可看到Fe60(NbTiTa)40含量为5%的复合材料的-Fe基体上弥散分布着Fe60(NbTiTa)40颗粒,颗粒外围边界存在一些小麻点,是烧结过程中非晶合金粉末发生晶化而析出的细小晶化相。此外,在α-Fe基体上还分布少量纳米级或亚微米级白色颗粒或细长条状物质,该析出物很可能是球磨过程中引入的氧化物杂质。图5(b)中珠光体组织的尺寸明显小于图5(a),是由于非晶合金增强相的加入提高了奥氏体界面的能量,阻碍晶界迁移,使晶粒细小。含10%Fe60(NbTiTa)40颗粒的材料具有与Fe60(NbTiTa)40含量为5%的复合材料相似的微观组织。图5(d)和5(e)分别是Fe60(NbTiTa)40含量为15%和20%的材料的显微组织,可见弥散分布的Fe60(NbTiTa)40颗粒明显增多,并且随Fe60(NbTiTa)40含量增多,等轴状的α-Fe基体相变得更细小均匀。

2.4 力学性能

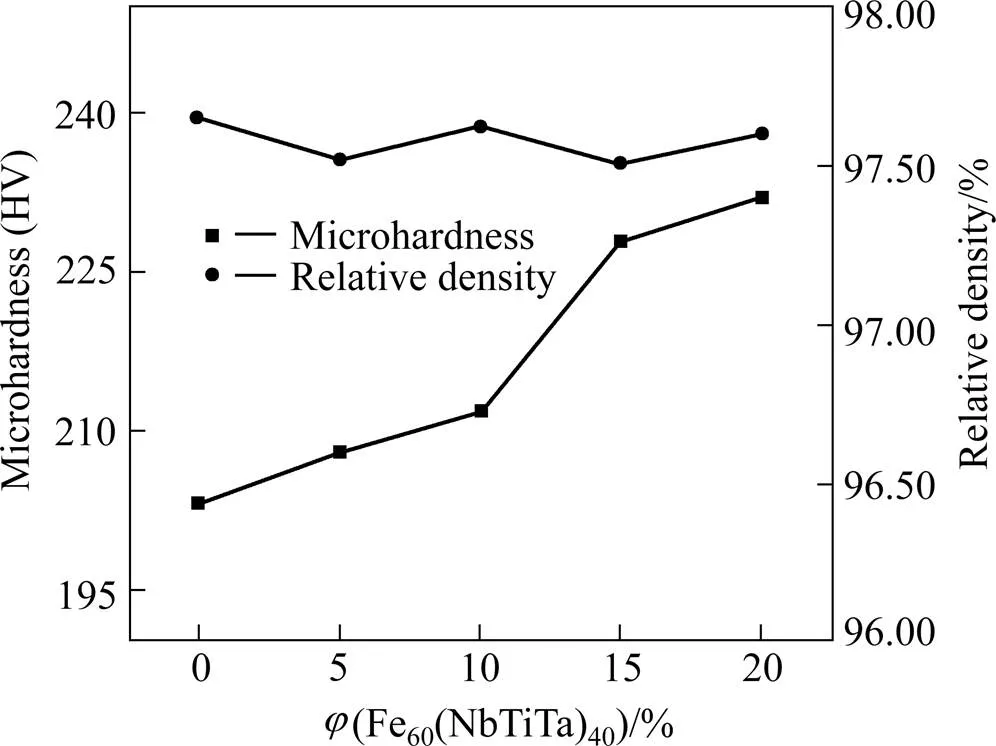

图6所示为Fe60(NbTiTa)40含量对Fe60(NbTiTa)40/ Fe基复合材料的相对密度和硬度的影响。由图6可见,随Fe60(NbTiTa)40含量增加,复合材料的硬度增大。Fe60(NbTiTa)40体积分数为20%的复合材料,平均显微硬度HV由纯铁的203增加到232。一方面是由于非晶颗粒的硬度明显高于纯铁的硬度,另一方面,由DSC结果分析可知,Fe60(NbTiTa)40非晶合金粉末的晶化起始温度约为770 ℃左右,当烧结温度为900 ℃时,非晶粉末发生晶化,生成硬质相,进一步提高材料的硬度。Fe60(NbTiTa)40含量对复合材料的相对密度影响不大,在900 ℃温度下烧结时,不同Fe60(NbTiTa)40含量的复合材料的相对密度均在97.5%左右,具有较高的致密度。

图5 不同Fe60(NbTiTa)40含量的Fe60(NbTiTa)40/Fe基复合材料SEM形貌及图(a)中方框标记处的能谱分析

图7所示为Fe60(NbTiTa )40/Fe基复合材料的室温压缩应力–应变曲线。由图可见,所有材料的室温压缩应力–应变曲线都呈现典型的超高塑性材料的特征,压缩时试样没有出现断裂而是被压成扁平的鼓状。这主要是由于材料含铁量高,在烧结的冷却过程中主要转变为α-Fe相,而α-Fe相具有良好的塑性。由于试样没有断裂,受压极限强度难以确定,所以把室温压缩应力–应变曲线转化为真实应力–应变曲线,如图7插图所示,可见纯铁粉烧结后的的屈服强度仅为295 MPa,而分别添加5%、10%、15%和20%Fe60(NbTiTa)40非晶粉末制备的非晶/Fe基复合材料,其屈服强度分别提高到506、620、638和650 MPa。极限抗压强度分别为765、750、718和743 MPa。压缩总应变分别为55.1%、56.0%、54.5%、50.2%。实验结果表明:Fe60(NbTiTa)40非晶粉末作为增强体材料可显著提高铁的强度。这一方面是由于Fe60(NbTiTa)40非晶粉末的弥散强化作用;另一方面,由图5可知Fe60(NbTiTa)40非晶合金粉末的添加可明显细化基体相的组织,起到细晶强化的作 用[18]。

图6 不同Fe60(NbTiTa )40含量对Fe60(NbTiTa )40/Fe基复合材料相对密度和硬度的影响

图7 不同Fe60(NbTiTa )40含量的Fe60(NbTiTa)40/Fe基复合材料的室温压缩和真应力–应变曲线

Fig.7 Room-temperature compression and true stress-strain curves of Fe60(NbTiTa)40/Fe based composites with different volume fraction of Fe60(NbTiTa )40(a)—0; (b)—5%; (c)—10%; (d)—15%; (e)—20%

3 结论

1) Fe60(NbTiTa)40合金粉末球磨45 h后转变为非晶态。该非晶粉末形状近乎呈球形,粒度分为8~ 20 μm。非晶粉末的g为658 ℃,T为770 ℃,Δx高达112 ℃。

2) SPS过程中,Fe60(NbTiTa)40/Fe混合粉末的致密化过程历经缓慢收缩、快速收缩和致密化完成3个阶段,当烧结温度到达780 ℃左右时烧结致密化过程基本完成。

3) Fe60(NbTiTa)40/Fe复合材料的-Fe基体上弥散分布着非晶颗粒增强相。随Fe60(NbTiTa)40颗粒含量增加,-Fe基体相更细小和更均匀。

4) 相对于纯铁粉烧结试样,Fe60(NbTiTa)40/Fe复合材料的显微硬度和抗压强度明显提高,塑性降低不明显。并且随Fe60(NbTiTa)40含量增加,材料的显微硬度与抗压强度均提高。20%Fe60(NbTiTa)40/Fe复合材料的显微硬度为232 HV,屈服强度和极限抗压强度分别为650 MPa和743 MPa。

本试验段盾构底埋深为61.4 m,后续考虑将水位降至盾构底以上10 m处,即需将水位控制在51.4 m处。根据现有试验结果可知,目前已施工的4口试验井难以达到将水位控制在盾构底以上10 m的要求。后续计划在现有4口试验井的基础上新增2口试验井,井深75 m,再次进行抽水试验,通过后续试验结果确定最终降水井数量。

REFERENCES

[1] MD RAZI H, HUSSAIN Z, SIVAKUMAR R, et al. Mechanism and optimization of titanium carbide-reinforced iron composite formation through carbothermal reduction of hematite and anatase [J]. Journal of Alloys and Compounds, 2014, 587(25): 442−450.

[2] SUH J Y, BAE D H. Mechanical properties of Fe-based composites reinforced with multi-walled carbon nanotubes [J]. Materials Science and Engineering A, 2013, 582(10): 321−325.

[3] FEDRIZZI A, PELLIZZARI M, ZADRA M, et al. Microstructural study and densification analysis of hot work tool steel matrix composites reinforced with TiB2particles [J]. Materials Characterization, 2013, 86(12): 69−79.

[4] LI J, ZONG B Y, WANG Y M, et al. Experiment and modeling of mechanical properties on iron matrix composites reinforced by different types of ceramic particles [J]. Materials Science and Engineering A, 2010, 527(29/30): 7545−7551.

[5] 任 莹, 路学成, 许爱芬, 等. 颗粒增强金属基复合材料简介[J]. 热处理, 2011, 26(5): 15−19. REN Ying, LU Xue-cheng, XU Ai-fen, et al. Introduction to granule reinforced metal matrix composite [J]. Heat Treatment, 2011, 26(5): 15−19.

[6] WANG Z, TAN J, SUN B A. Fabrication and mechanical properties of Al-based metal matrix composites reinforced with Mg65Cu20Zn5Y10metallic glass particles [J]. Materials Science and Engineering A, 2014, 600(4): 53−58.

[7] MARKÓ D, PRASHANTH K G, SCUDINO S, et al. Al-based metal matrix composites reinforced with Fe49.9Co35.1Nb7.7B4.5Si2.8glassy powder: Mechanical behavior under tensile loading [J]. Journal of Alloys and Compounds, 2014(615): S382−S385.

[8] ALJERF M, GEORGARAKIS K, LOUZGUINE-LUZGIN D, et al. Strong and light metal matrix composites with metallic glass particulate reinforcement [J]. Materials Science and Engineering A, 2012, 532(1): 325−330.

[10] WANG D J, WEI X S, SHEN J. Microstructure and mechanical properties of Al-Ni-Ce amorphous matrix composites enhanced with Ti-based glassy particles prepared by powder metallurgy [J]. Materials Letters, 2014, 133(10): 35−39.

[11] 李小强, 唐 愈, 叶永权, 等. 多场耦合烧结Fe-2Cu-2Ni- 1Mo-0.8C合金的摩擦磨损性能[J]. 粉末冶金材料科学与工程, 2010, 15(1): 44−48. LI Xiao-qiang, TANG Yu, YE Yong-quan, et al. Tribological properties of Fe-2Cu-2Ni-1Mo-0.8C alloys sintered in multiple coupling fields [J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(1): 44−48.

[12] SINGH A, HARIMKAR S P. Spark plasma sintering of in situ and ex situ iron-based amorphous matrix composites [J]. Journal of Alloys and Compounds, 2010, 497(12): 121−126

[13] XIAO Z Y, LUO F, TANG CY, et al. Study of amorphous phase in Fe100−x(NbTiTa)alloys synthesized by mechanical alloying and its effect on the crystallization phenomenon [J]. Journal of Non-Crystalline Solids, 2014, 385 (1): 117−123.

[14] XIAO Z Y, TANG C Y, LEONGAI T, et al. Formation of Fe-Nb-X (X=Zr, Ti) amorphous alloys from pure metal elements by mechanical alloying [J]. Physica B, 2012, 407(2): 258−262.

[15] 殷卫海, 刘 宁, 叶景风, 等. 粉末粒度对Ti(C,N)基金属陶瓷制备工艺及其组织性能的影响[J]. 硬质合金, 2005, 22(3): 179−182. YIN Wei-hai, LIU Ning, YE Jing-feng, et al. Effect of powder size on preparation and microstructure properties of Ti(C,N)-based cermets [J]. Cemented Carbide, 2005, 22(3): 179−182

[16] XIE G Q, LOUZGUINE-LUZGIN D V, LI S, et al. Dual phase metallic glassy composites with large-size and ultra-high strength fabricated by spark plasma sintering [J]. Intermetallics, 2009, 17: 512−516.

[17] 卜 勇, 胡本芙, 尹法章, 等. 低碳钢中以氧化物为核心针状铁素体的形成[J]. 北京科技大学学报, 2008, 28(4): 357−360. PU Yong, HU Ben-fu, YIN Fa-zhang, et al. Nucleation of intragranular ferrite at oxide particles in low carbon steel [J]. Journal of University of Science and Technology Beijing, 2008, 28(4): 357−360.

[18] THÜMMLER F, GUTSFELD C H. Sintered steels with high content of hard phases, a new class of wear resistant materials [J]. Powder Metallurgy, 1991, 23(5): 285−290.

(编辑 汤金芝)

Microstructure and properties of amorphous Fe60(NbTiTa)40particulate reinforced iron-based matrix composites fabricated by spark plasma sintering

TANG Cui-yong1, XIAO Zhi-yu2, LUO Fei2, ZHUANG Zhe-feng1, CHEN Xue-yong1, Zhang Xiang1

(1. College of Mechanical and Electrical Engineering, Fujian Agriculture and Forestry University, Fuzhou 350002, China; 2. College of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Fe60(NbTiTa)40alloy powder and pure iron powder were respectvely milled in a high-energy planetary ball mill for 45 h to obtain amorphous Fe60(NbTiTa)40alloy powder and Fe powder with 10μm. The mixed powders with different volume fractions (5%、10%、15% and 20%) of amorphousFe60(NbTiTa)40alloy powders were then consolidated into amorphous particle reinforced bulk iron-based matrix composites by spark plasma sintering. The densification behaviors of 15% Fe60(NbTiTa)40/Fe mixtures and the effects of Fe60(NbTiTa)40content on the microstructures and mechanical properties of the iron-based composites materials were investigated. The results show that the initial Fe60(NbTiTa)40powder are transformed into amorphous structure after milling for 45 h. The amorphous powders exhibit a broad supercooled liquid region of 112 ℃. The mixed powders can achieve rapid densification during SPS, and the relative density of the fabricated composites reaches about 97.5%. The microstructure can be refined by adding amorphous alloy powders. With increasing Fe60(NbTiTa )40content, finer and more uniform microstructure can be obtained, resulting in the increase of microhardness and compressive strength of composites obviously. When the content of Fe60(NbTiTa)40amorphous powders increases to 20%, the composite exhibits a microhardness of 232 HV, a yield strength of 650 MPa and ultimate compressive strength of 743 MPa.

spark plasma sintering; iron-based composites; amorphous alloy; particles reinforced; mechanical properties

TF124

A

1673-0224(2015)6-971-07

福建省自然科学基金资助项目(2014J05056);福建省教育厅科技项目(JA13119);高水平大学建设立项(612014049);福建农林大学青年教师科研基金资助项目(2013xjj20)

2015-03-31;

2015-05-22

唐翠勇,讲师,博士。电话;0591-83789309;E-mail: hnrtcy@163.com