弹塑性接触粗糙表面切向载荷-位移模型

王东,徐超,万强

(1.中国工程物理研究院总体工程研究所,621999,四川绵阳;2.西北工业大学航天学院,710072,西安)

弹塑性接触粗糙表面切向载荷-位移模型

王东1,徐超2,万强1

(1.中国工程物理研究院总体工程研究所,621999,四川绵阳;2.西北工业大学航天学院,710072,西安)

针对在法向载荷和切向载荷联合作用下粗糙表面的接触问题,建立了一种同时考虑微凸体弹性接触和塑性接触的接触界面切向载荷-位移新模型。对弹性接触的微凸体,采用Hertz弹性理论描述法向接触载荷-变形关系,采用Mindlin微观滑移理论解描述切向载荷-位移关系;对塑性接触的微凸体,采用Abbott和Firestone塑性接触理论描述法向接触载荷-变形关系,在切向采用Fujimoto模型的切向载荷-位移关系。利用概率统计分析方法,建立了整个粗糙表面切向载荷-位移关系。将模型与仅考虑微凸体弹性接触情况的模型进行了对比,研究了不同模型参数对切向载荷-位移关系的影响。结果表明:考虑微凸体弹塑性接触的模型能够更好地描述粗糙表面切向载荷-位移关系;微凸体高度分布密度函数的方差增大,相同平均接触距离下,切向载荷-位移关系受塑性接触微凸体的影响增大;方差相同时,平均接触距离增大,切向载荷-位移关系的斜率增大。

粗糙表面;切向接触;概率统计;弹塑性接触;微凸体

机械装配结构中存在大量的连接配合面,配合面受到垂直于界面的法向紧固载荷作用后,能够承受和传递平行于接触界面的切向载荷。在此过程中,界面会发生复杂的接触、摩擦、滑移和滑动等物理行为,这些行为具有非线性、多尺度甚至多物理场的特点。因此,机械结合面切向载荷-位移关系的建模一直被视为颇具挑战性的问题之一[1-2]。

Mindlin最早理论地研究了两接触体在法向载荷和切向载荷联合作用下的滑移-滑动行为[3],假设接触体只发生弹性变形,接触表面处满足库伦摩擦定律,并且摩擦因数为常值,推导给出了界面切向载荷与切向位移之间的非线性关系,认为当接触界面所承受的切向载荷小于宏观滑动临界力时,在接触的中心区域不发生滑动,仅在接触区边沿发生微观滑移;当切向载荷增大时,滑移区也随之增大,直到切向载荷达到宏观滑动临界力时,整个接触界面将发生宏观滑动。Johnson的实验工作进一步验证了Mindlin理论的正确性[4]。

Mindlin理论没有考虑接触界面的粗糙度,而名义平面在微观尺度下都是凹凸不平的;Greenwood等假设接触界面上分布着许多高度服从指定随机概率分布的等曲率球截状微凸体,利用经典Hertz弹性接触力学公式和概率统计分析的方法建立了粗糙表面法向接触模型(GW模型)[5],但仅涉及法向接触建模;Farhang等假设每个微凸体切向变形服从Mindlin理论,利用GW模型统计建模思想,获得了粗糙接触界面切向载荷-位移关系[6];Argator等将Mindlin解与Kragelsky-Demkin粗糙接触理论相结合给出了界面切向载荷-位移的关系式[7]。上述模型都是基于微凸体仅发生弹性变形且切向载荷-位移关系服从经典的Mindlin理论,然而粗糙表面发生接触时,由于微凸体高度分布的差异和实际接触区域应力的集中现象,会出现有的微凸体发生弹性变形,而有的微凸体已经屈服,发生塑性变形的情况[8-10]。上述考虑微凸体仅发生弹性接触变形的模型,未能考虑微凸体塑性变形的贡献和影响。

本文考虑粗糙表面发生接触时,既存在弹性变形的微凸体,又同时存在塑性接触的微凸体的情况。对弹性接触的微凸体,采用经典Mindlin理论解描述其切向载荷-位移关系,对塑性接触的微凸体,引入新的载荷-位移关系,然后借鉴GW模型概率统计分析的方法,基于微凸体的微观接触行为,导出整个粗糙表面切向载荷-位移之间的关系。将本文模型的结果与以往的仅考虑弹性接触的模型结果进行了对比,同时研究了粗糙度参数、法向平均接触距离等对粗糙表面切向载荷-变形关系的影响。

1 微凸体接触力学建模

研究表明,两个粗糙表面间的接触可以等效为一个粗糙面与一个光滑面之间的接触问题[5],所以本文只考虑粗糙表面与理想刚性平面的接触问题。与GW模型基本假设类似,不考虑刚性平面的粗糙度,认为粗糙表面覆盖着高度随机分布的顶端为球截状的微凸体,微凸体的曲率半径相同,高度服从高斯分布,并假设微凸体之间变形互不耦合。

如图1所示,ys为粗糙表面平均高度平面与微凸体平均高度平面之间的距离,R为微凸体曲率半径,z为微凸体的高度,d为刚性平面与微凸体平均高度平面间的距离,h为刚性平面与粗糙表面平均高度平面间的距离。刚性平面受到法向载荷与粗糙表面接触,微凸体将发生变形,法向接触接近量为

(1)

图1 粗糙结合面接触示意图

当法向接触载荷较小时,微凸体上接触应力小,主要发生弹性变形。随着法向接触变形的增大,微凸体的应力超过屈服应力,就会发生塑性变形。按照Hertz接触理论,球截状微凸体的屈服并不是一开始就发生在整个接触界面上,而是在接触体内部首先屈服,逐步演化到整个接触界面上。因此,微凸体可能处于完全弹性、混合弹塑性以及完全塑性的变形状态。本文仅考虑微凸体发生完全弹性和完全塑性变形的两种状态。

1.1 弹性接触微凸体的切向载荷-位移关系

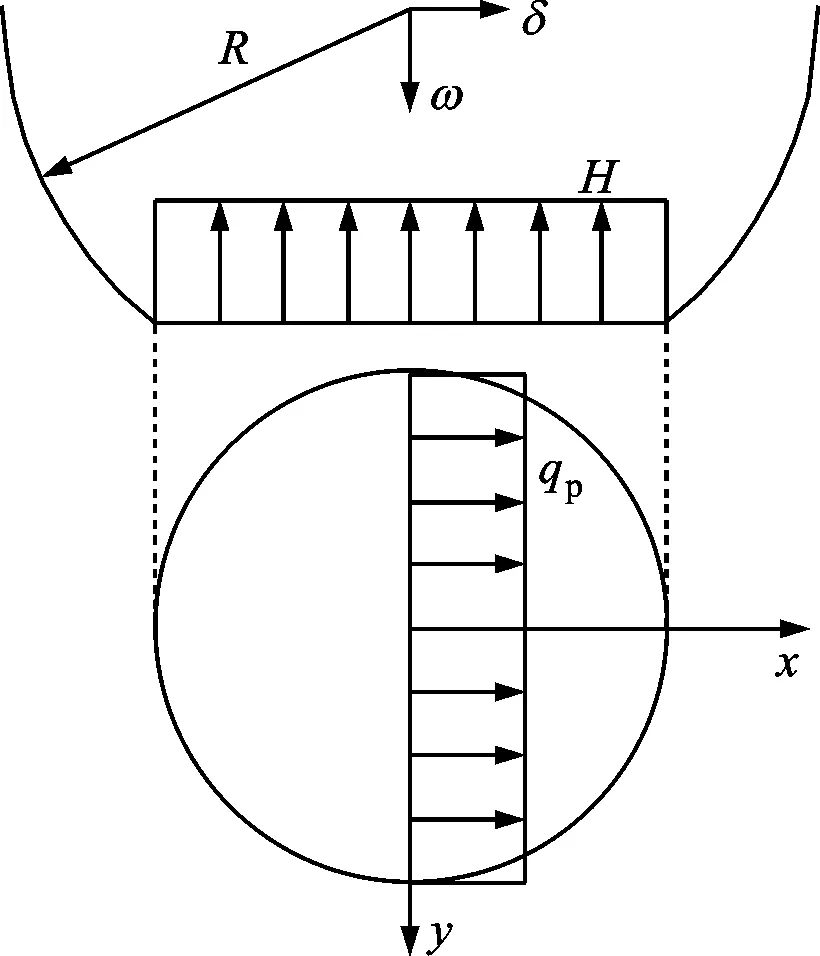

当接触载荷不大或ω较小时,微凸体只发生弹性变形。如图2所示,经典Mindlin理论给出了弹性接触界面上接触压力和切向剪力的分布规律,以及切向载荷与相对位移之间的关系为

(2)

(3)

式中:f为摩擦因数;δ为切向相对位移;Te为弹性微凸体受到的切向载荷;Ne为弹性微凸体受到的法向载荷;δe为弹性微凸体发生宏观滑动时的切向相对位移;ae为微凸体实际接触面积的半径;G为等效剪切模量,G=G1/(2-ν1),G1为微凸体材料剪切模量,ν1为微凸体材料泊松比。

图2 完全弹性阶段接触面的作用力

Hertz弹性接触理论给出了法向接触变形与法向接触载荷、实际接触半径之间的关系,即

(4)

将式(4)代入式(3),可得弹性微凸体发生宏观滑动时的切向相对位移为

(5)

经典Mindlin理论是在接触体发生完全弹性变形的假设下推导的,因此式(2)~(5)只适用于微凸体发生弹性接触的条件,即ω<ωe。

将式(4)、(5)代入式(2),可得含法向接近量的切向载荷-相对位移关系式

(6)

式中:ωe为微凸体发生弹性变形时的临界法向接近量,超过该值,则认为微凸体屈服,进入塑性变形状态。Chang等给出该值为[11]

(7)

式中:K为最大接触压强系数,K=0.454+0.41ν1;H为材料的硬度。

将式(7)代入式(4),得到临界法向接触载荷为

(8)

式(6)给出了微凸体发生弹性变形的情况下,切向载荷与相对位移、法向接近量之间的关系。给定法向接近量,随着切向载荷增大,微凸体逐渐从部分黏着接触状态演化到完全滑动状态。

1.2 塑性接触微凸体的切向载荷-位移关系

随着法向接触载荷的增大,微凸体将发生塑性屈服,完全塑性接触条件下接触界面上的接触压力的分布规律如图3所示。根据Abbott等的理论[12],完全塑性接触条件下法向作用力和变形的关系为

(9)

图3 完全塑性阶段接触面的作用力

Fujimoto等通过理论和实验研究了完全塑性接触条件下切向载荷与相对位移的关系,认为发生完全塑性变形的接触体,切向载荷与相对位移之间为双线性关系[13],即

(10)

式中:Tp为塑性微凸体受到的切向载荷;δp为塑性微凸体发生宏观滑动时的切向相对位移,表达式为

(11)

将式(9)代入式(11),可得

(12)

Fujimoto和Abbott理论是在接触体发生完全塑性变形的假设下推导的,因此式(9)~(12)只适用于微凸体发生塑性接触的条件,即ω>ωe。

将式(9)、(12)代入式(10),可得

(13)

式(13)给出了在法向载荷和切向载荷联合作用下,微凸体处于完全塑性变形状态时,切向载荷与相对位移、法向接近量之间的关系。与式(6)不同,式(13)说明在给定的法向接近量下,微凸体只可能处于完全滑动或完全黏着的状态。

2 粗糙表面切向载荷-位移关系

在粗糙表面法向接触问题中,GW模型假设微凸高度服从高斯随机分布,采用概率统计分析的方法建立了整个粗糙表面法向载荷与法向接触变形之间的关系。假设微凸体高度随机分布规律为高斯分布,函数式为

(14)

当接触界面上既有发生弹性变形的微凸体,又有发生塑性变形的微凸体时,将式(6)和式(13)分别对随机变量进行积分,即可得到整个接触界面上切向载荷与相对位移之间的关系,即

(15)

式中:η为单位面积粗糙面微凸体的数目;An为粗糙表面名义接触面积。

利用式(4)、(9),可得粗糙表面法向载荷为

(16)

简单起见,引入正则化变量进行归一化,即

(17)

将式(17)代入到式(15)、(16)中,可得

(18)

(19)

将粗糙表面切向载荷也进行归一化,即

(20)

3 结果与讨论

3.1 与完全弹性模型的对比

根据上述推导结果,本文粗糙表面切向载荷-位移关系的计算过程为:①由粗糙表面材料参数利用式(7)确定ωe,由粗糙度测量结果获得分布函数方差σ;②由ωe,利用式(17)进行归一化;③由粗糙面法向接触作用力利用式(18)确定平均接触距离d*;④由d*和摩擦因数f,利用式(19)、(20)得到粗糙表面切向载荷-位移的关系。为了验证上述模型的有效性,将本文模型计算结果与考虑了微凸体完全弹性接触的模型计算结果进行了对比。模型基本参数取为:E1=210 GPa,ν1=0.3,H=4.54 GPa,R=1 μm,σ*=1,N=0.674,f=0.2,计算结果如图4所示。

图4 接触面切向力和相对变形的关系

给定法向接近量,粗糙表面上必然有些微凸体发生弹性变形,其余微凸体发生塑性变形。当假设微凸体只发生弹性接触时,相当于认为每个微凸体上平均接触压力可以无限制增加,这与客观情况不符。当假设微凸体发生弹塑性接触时,微凸体上平均接触压力存在上限值H,更符合物理实际。由图4可知,当切向载荷较小时,发生塑性变形的微凸体处于黏着状态,切向变形主要是由于弹性接触微凸体的局部滑移贡献,两个模型的差别较小。随着切向载荷增大,在完全弹性模型中,由于接触压力很高,微凸体仍处于微观滑移状态,切向刚度较大、变形较小,而在本文模型中,塑性接触的微凸体将可能发生完全滑动,切向刚度较低、变形显著增大。当切向载荷最终达到宏观滑动力时,整个粗糙表面都进入宏观滑动状态。因此,两个模型都能够描述从微观滑移到宏观滑动的多尺度过程,但两者给出的路径显著不同。本文的模型考虑了弹性和塑性接触两种状态,预测的切向刚度以及切向载荷-位移演化规律更符合实际。

3.2 模型参数对切向载荷-位移关系的影响

研究在给定的平均接触距离(d*=0)下,表面粗糙度参数对切向载荷-位移关系的影响。

图5给出了当正则化分布函数方差从0.2变化到2.0时粗糙表面切向载荷-位移的关系。图6给出了正则化分布函数方差在0.2到0.4变化范围内的细节图。由图5、6可知,随着方差增大,切向载荷-位移关系曲线的斜率(切向刚度)不断减小,相同切向载荷导致的相对变形不断增大,其原因与方差变化引起弹塑性接触的程度不同有关。图7给出了不同方差的微凸体概率分布密度函数,借由式(1)的关系,分布密度函数的自变量可由微凸体高度z*替换为法向接触变形ω*。下面分两种情况说明:①当方差较小时,即3σ*<1,说明有99.97%微凸体的法向接触变形都小于ωe,也即接触面微凸体主要发生弹性接触;②当方差较大时,即3σ*>1,发生塑性接触的微凸体数目增多,接触面将主要发生塑性接触。因此,随着方差的增大,相同的平均接触距离下,切向行为将从主要受弹性接触微凸体影响变化为主要受塑性接触微凸体影响。

图5 分布函数方差从0.2变化到2.0对切向行为的影响

图6 分布函数方差从0.2变化到0.4对切向行为的影响

图7 不同方差的微凸体概率分布密度函数

图8、9分别给出了一定粗糙度参数值、不同平均接触距离下的粗糙表面切向载荷-位移的关系。图8对应正则化分布函数方差为0.2,图9对应2.0的情况。方差较小时,切向载荷-位移关系主要受弹性接触微凸体控制;方差较大时,表现为主要受塑性接触微凸体的控制。由图8、9可知,随着平均接触距离增大,刚性平面和粗糙表面之间的法向接触载荷减小,所以发生塑性接触的微凸体数量减少,切向载荷-位移关系曲线的斜率增大。

图8 分布函数为0.2时平均接触距离对切向行为的影响

图9 分布函数为2.0时平均接触距离对切向行为的影响

4 结 论

本文针对法向和切向载荷联合作用下的粗糙表面接触问题,同时考虑微凸体的弹性接触和塑性接触情况,建立了一种新的弹塑性接触粗糙表面切向载荷-位移模型,主要结论如下。

(1)本文模型能够同时考虑发生弹性变形的微凸体和发生塑性变形的微凸体,对比只考虑弹性变形的模型,本文模型能更符合实际地描述粗糙表面的切向载荷-位移关系。

(2)微凸体高度分布密度函数的方差对粗糙表面切向载荷-位移关系有重要影响;正则化方差越大,相同法向平均接触距离下,切向行为越受到塑性接触微凸体的支配。

(3)当分布密度函数方差一定时,增大平均接触距离,粗糙表面切向载荷-位移关系曲线的斜率增大。

[1] 蔡力钢, 王锋, 李玲, 等. 栓接结合部动态特性研究进展 [J]. 机械工程学报, 2013, 49(9): 158-168. CAI Ligang, WANG Feng, LI Ling, et al. Review on dynamic properties of bolted joints [J]. Journal of Mechanical Engineering, 2013, 49(9): 158-168.

[2] GAUL L, LENZ J. Nonlinear dynamics of structures assembled by bolted joints [J]. Acta Mechanica, 1997, 125(1/2/3/4): 169-181.

[3] MINDLIN R. Compliance of elastic bodies in contact [J]. Journal of Applied Mechanics, 1949, 16(3): 259-268.

[4] JOHNSON K L. Surface interaction between elastically loaded bodies under tangential forces [J]. Proceedings of the Royal Society of London: Series A Mathematical and Physical Sciences, 1955, 230(1183): 531-548.

[5] GREENWOOD J, WILLIAMSON J. Contact of nominally flat surfaces [J]. Proceedings of the Royal Society of London: Series A Mathematical and Physical Sciences, 1966, 295(1442): 300-319.

[6] FARHANG K, SEGALMAN D J, STARR M J. Approximate constitutive relation for lap joints using a tribo-mechanical approach [C]∥International Modal Design Engineering Technical Conference & Computers and Information in Engineering Conference. New York, USA: ASME, 2007: 955-965.

[7] ARGATOV I I, BUTCHER E A. On the Iwan models for lap-type bolted joints [J]. International Journal of Non-Linear Mechanics, 2011, 46(2): 347-356.

[8] CHANG W R, ETSION I, BOGY D B. An elastic-plastic model for the contact of rough surfaces [J]. Journal of Tribology, 1987, 109(2): 257-263.

[9] 赵永武, 吕彦明, 蒋建忠. 新的粗糙表面弹塑性接触模型 [J]. 机械工程学报, 2007, 43(3): 95-101. ZHAO Yongwu, LÜ Yanming, JIANG Jianzhong. New elastic-plastic model for the contact of rough surface [J]. Journal of Mechanical Engineering, 2007, 43(3): 95-101.

[10]KOGUT L, ETSION I. A static friction model for elastic-plastic contacting rough surfaces [J]. Transactions of the ASME: F Journal of Tribology, 2004, 126(1): 34-40.

[11]CHANG W R, ETSION I, BOGY D. Static friction coefficient model for metallic rough surfaces [J]. Journal of Tribology, 1988, 110(1): 57-63.

[12]ZHAO Y, MAIETTA D M, CHANG L. An asperity micro contact model incorporating the transition from elastic deformation to fully plastic flow [J]. Journal of Tribology, 2000, 122(1): 86-93.

[13]FUJIMOTO T, KAGAMI J, KAWAGUCHI T, et al. Micro-displacement characteristics under tangential force [J]. Wear, 2000, 241(2): 136-142.

(编辑 赵炜)

Tangential Load-Displacement Model of Elastic-Plastic Rough Contact Surfaces

WANG Dong1,XU Chao2,WAN Qiang1

(1. Institute of Systems Engineering, China Academy of Engineering Physics, Mianyang, Sichuan 621999, China;2. School of Astronautics, Northwestern Polytechnical University, Xi’an 710072, China)

A tangential load-displacement model between rough contact surfaces is developed in this paper. Elastically and plastically deformed asperities are considered simultaneously. For the elastically deformed asperities, the classic Hertz elastic contact solution and Mindlin micro-slip model are used to model the load-displacement relationship. For the plastically deformed asperities, the fully plastic contact theory of Abbott and Firestone, and the Fujimoto tangential contact model are implemented. The tangential load-displacement relationship between rough surfaces is formulated by GW probability statistics approach. The proposed model is compared with the model where only elastically deformed asperities are considered. The effects of model parameters on the tangential load-displacement behaviors are investigated. The results show that the proposed model can describe the nonlinear behavior of the tangential load-displacement relationship between rough surfaces more rationally. With the increase of roughness, the tangential load-displacement relationship is controlled by plastic contact asperities. The slope of the tangential load-displacement curve increases with the average contact distance when the roughness parameter holds constant.

rough surface; tangential contact; probability statistics model; elastic-plastic contact; asperities

2015-05-04。作者简介:王东(1988—),男,助理工程师。基金项目:国家自然科学基金资助项目(11372246);中国工程物理研究院科学技术重点基金资助项目(2014A0203006)。

时间:2015-09-11

10.7652/xjtuxb201511020

O343.3

A

0253-987X(2015)11-0122-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150911.1111.008.html