采用装载机整机实验的液力变矩器性能匹配指标

王安麟,章明犬,李文嘉,程伟

(同济大学机械与能源工程学院, 201804, 上海)

采用装载机整机实验的液力变矩器性能匹配指标

王安麟,章明犬,李文嘉,程伟

(同济大学机械与能源工程学院, 201804, 上海)

针对液力变矩器的设计、选配过程与整机循环工况载荷的非关联性问题,提出了采用面向整机循环作业工况的液力变矩器性能匹配指标评估液力变矩器部件与整机系统匹配效果的方法。相较于传统液力变矩器静态台架实验,该方法是通过基于整机功率流原理下的液力变矩器的性能实验,在统计整机典型工况下液力变矩器特性参数分布的基础上,将关联整机载荷的速比分布合理有效地应用于液力变矩器与整机的性能匹配指标中。实例应用结果表明,该性能匹配指标能体现整机载荷分布的侧重性,可用于针对具体机型的载荷特点定制化设计和选配液力变矩器。

液力变矩器;装载机实验;性能匹配;典型工况

土方工程机械车辆在复杂恶劣工况下行驶工作时,液力变矩器作为柔性传动部件,对保持整机动力性、缓冲减振等性能有重大的作用[1],同时也能有效防止外载荷波动对传动部件的损害,但是由于液力传动相对机械齿轮传动而言,其传动效率和传动扭矩均是随转速时刻变化的,因此明确液力变矩器在整机作业过程中的性能表现,对基于整机系统进行定制化设计、选配液力变矩器有着指导意义。

对液力变矩器进行特性研究的传统方式主要有:通过台架实验探究液力变矩器的静态外特性,近年来的主要发展在于进行热平衡方面的研究[2],以改善液力变矩器特性;利用现代数字化仿真技术,例如计算流体动力学仿真分析液力变矩器的动态特性[3-4]和内部流场特征[5-6]。数字化仿真技术的进步方向在于提高数值计算的精度以及探究流场动态演变过程,为此,近年来开始引入格子波尔兹曼统计力学[7]研究液力变矩器。

无论台架实验探究还是数值仿真分析,均是对液力变矩器进行部件层面的设计改进工作,未将液力变矩器部件与整机系统载荷特征相联系,无法从整机角度对液力变矩器部件提出相应的技术要求。因此,本文基于装载机系统功率流动原理及结构特点,设计了整机典型工况下液力变矩器性能实验,采用先进的环形变压器供电的应变式扭矩传感器技术测量传动轴扭矩,实现了整机实时、在线、多通道的能量、控制信号的采集,并依据传动原理反求出了液力变矩器的输入输出,量化统计了液力变矩器在装机作业时的特性参数分布规律,进一步提出基于整机循环工况的液力变矩器性能匹配指标。该指标对基于整机工况特点定制化设计、选配液力变矩器有一定的指导作用。

1 装载机整机系统与液力变矩器特性分析

1.1 装载机整机系统分析

为了明确实际作业时作为传动关键部件的液力变矩器性能表现,必须对整机系统架构及作业时的能量流动特点进行系统性分析。作为工程机械整机装载机,其相对汽车整车而言最显著的特点是外界载荷的突变性以及工况的复杂性,机构的灵活性以及多系统的耦合作用。

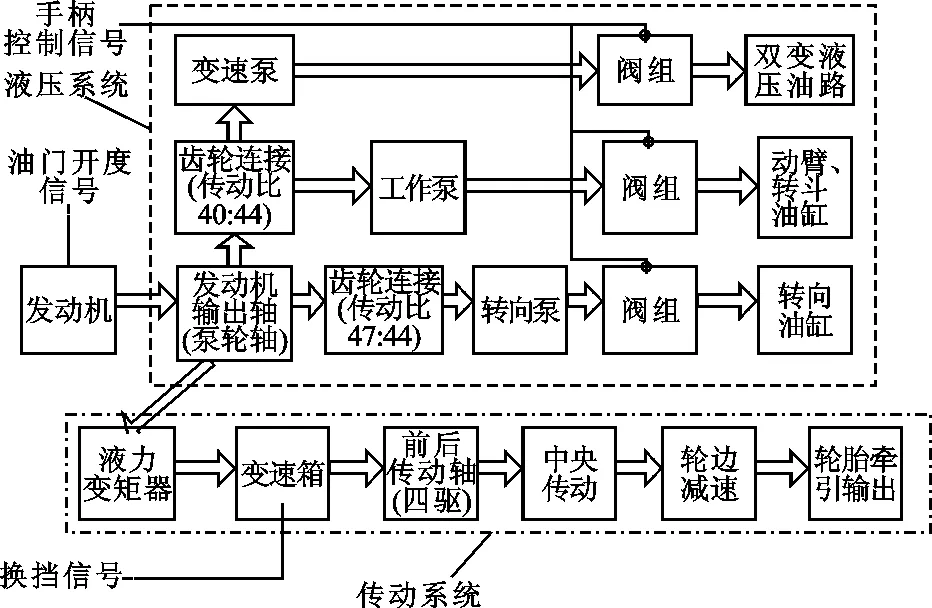

图1 装载机系统示意图

针对上述特点,可以将装载机系统分为传动系统、液压系统以及控制系统。如图1所示,传动系统线路为从发动机将动力传输到双变(液力变矩器与变速箱),通过前后传动轴将能量传到前后驱动桥,经桥内的中央传动及轮边减速,转化为轮胎的牵引力输出。液压系统动力来源同样是发动机,输出轴分流带动工作泵、变速泵、转向泵转动,分别作用于工装液压缸、双变液压油路及转向缸。由于两系统动力来源相同,因此作业时根据工况需求协调能量供应。对于传动系统及液压系统的控制均来源于驾驶员对于挡位、油门、工装手柄等的操纵,由这些控制信号可直接明确当前的工况。

1.2 液力变矩器特性分析

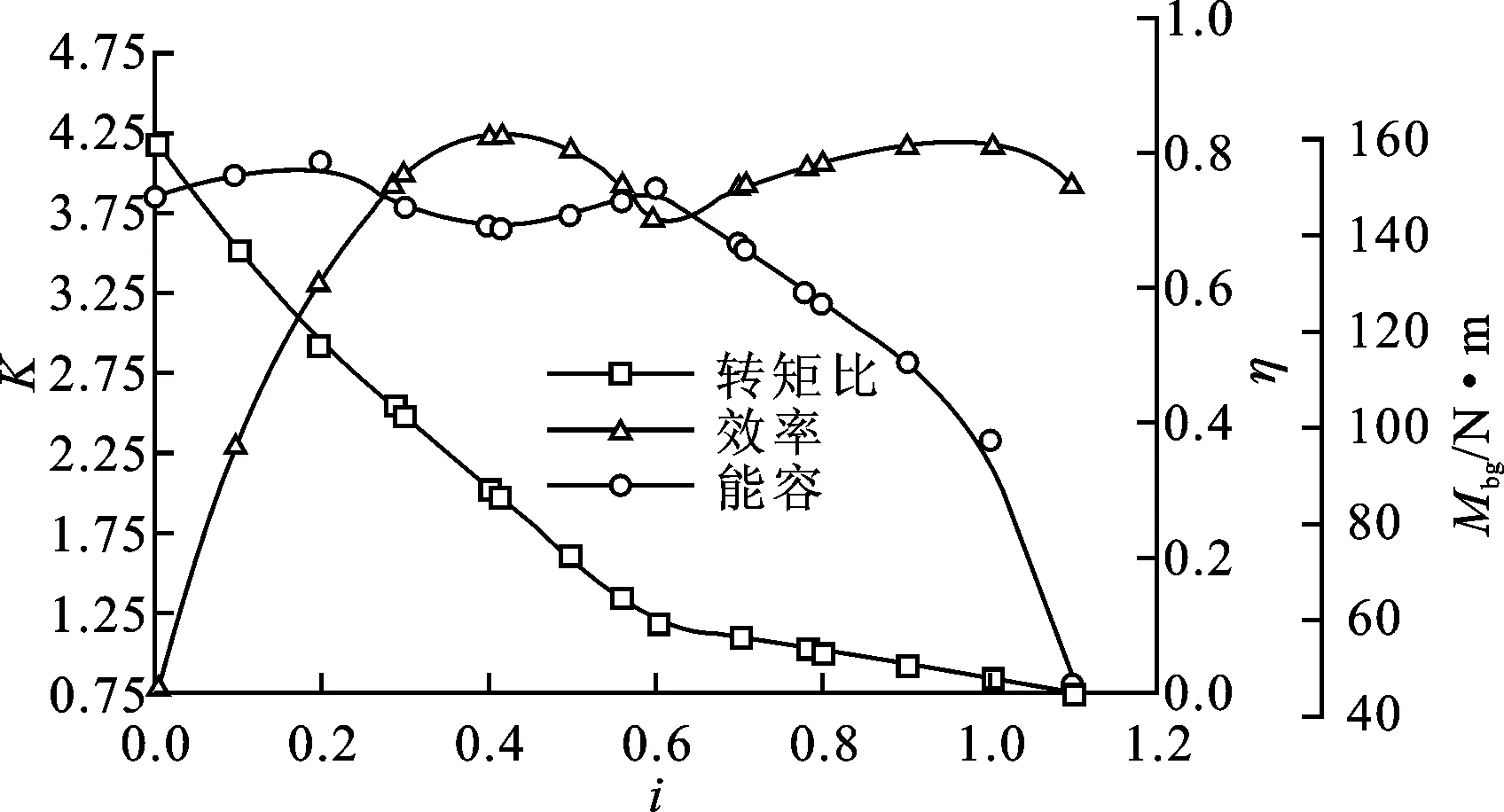

土方机械例如装载机等常用二级双涡轮液力变矩器,其静态特性一般由效率、传动比和能容表示

(1)

(2)

(3)

式中:Tp、Tt分别为液力变矩器输入转矩和输出转矩;ωp、ωt分别为液力变矩器输入转速和输出转速;η和K分别为变矩器的效率和转矩比;λB为泵轮转矩系数;ρ、g分别为油液密度和重力加速度;D为变矩器的有效直径;nB为泵轮转速;Mbg为液力变矩器泵轮能容。针对YJSW315型双涡轮液力变矩器,开展传统静态台架实验,限定泵轮转速为1 600 r/min,逐步提高涡轮转速,测得相应的泵涡轮转矩,绘制出的静态特性参数随速比i变化的曲线如图2所示,最高效率达到82.19%,启动转矩比为4.14。

图2 双涡轮液力变矩器静态特性

2 整机作业下的液力变矩器性能实验

尽管图2中的液力变矩器性能经过了台架实验的验证,但是实际液力变矩器装机工作过程中涉及的是零部件与整机的匹配耦合作用,液力变矩器实际工作的边界条件是动态的,受到整机的工况、载荷以及驾驶员的操作习惯等因素的影响,因此,为了解液力变矩器在整机作业时的实际性能表现,必须开展基于典型工况的整机动态实验。

2.1 实验设计原理

在装载机整机传动系统结构中,液力变矩器与变速箱构成双变,出入口分别与传动轴和发动机相连。考虑到实际安装空间以及传感器位置要求,无法直接测量变矩器出入口的扭矩、转速。因此,为得到变矩器出入口的参数值,可以通过测量整机系统的相关参量,依据功率流动原理反求出变矩器的特性。

液力变矩器的特性参数包括入口泵轮的转速、扭矩,出口涡轮的转速、扭矩。在入口部分,由于液力变矩器泵轮与发动机同轴,故其转速即为发动机的转速。由图1可见,液力变矩器泵轮轴分别经齿轮传动带动工作泵、变速泵以及转向泵工作,故实际的液力变矩器泵轮转矩输入为

(4)

(5)

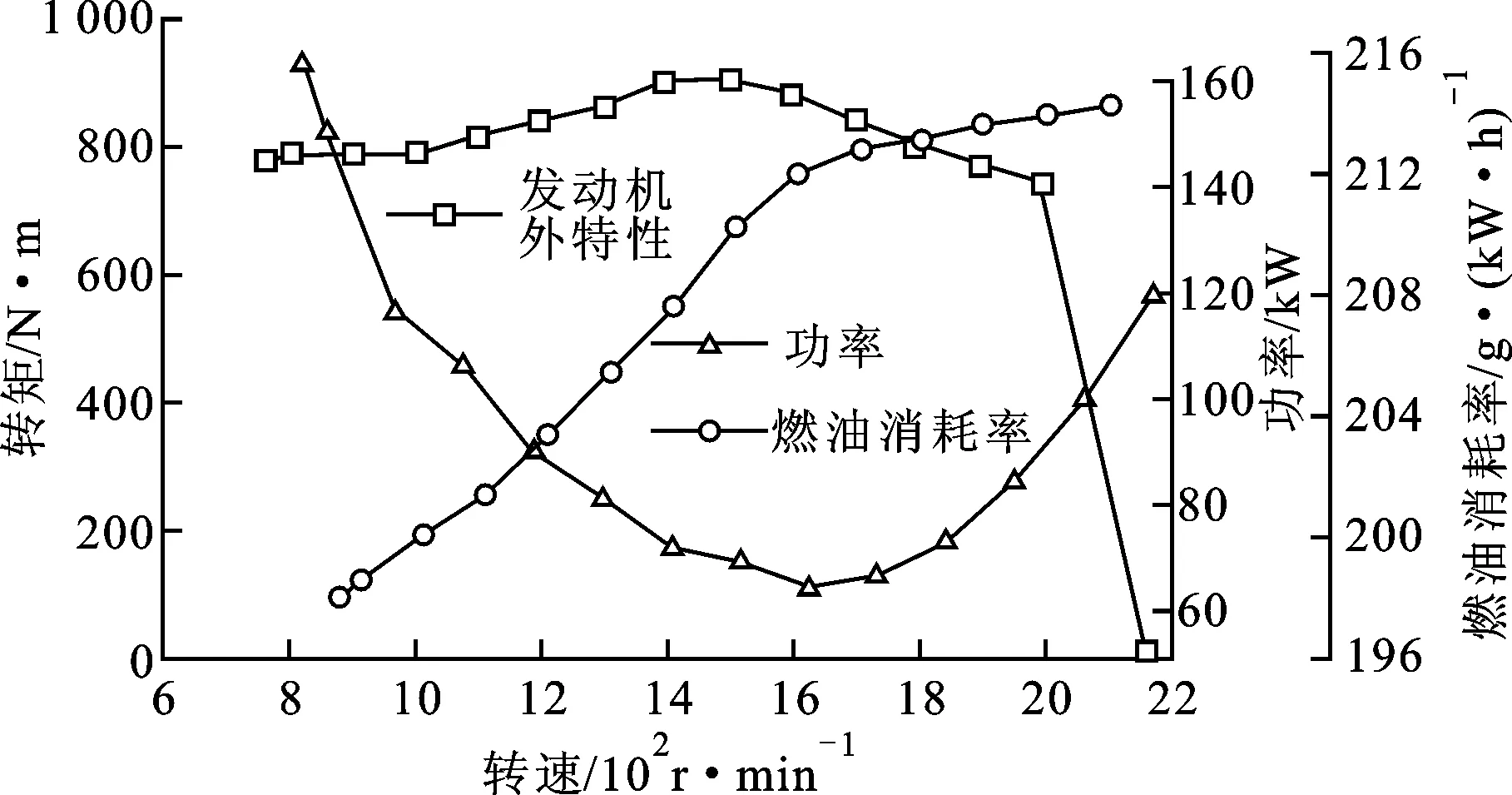

式中:T0为发动机的输出扭矩;TG1为工作泵、变速泵输入轴的合扭矩;TG2为转向泵输入轴的扭矩;Te为其他附件例如风扇等的合转矩;iG1为发动机输出轴与工作泵、变速泵输入轴间齿轮传动的传动比;iG2为发动机输出轴与转向泵输入轴间齿轮传动的传动比;η1为泵对应的容积效率;η2为泵对应的机械效率。由于结构空间狭小,无法直接测得发动机输出轴扭矩,其具体扭矩值可通过发动机台架实验外特性与整机工作时的油门开度信号配合得到。该装载机所选配的发动机型号为WD10G220E23,其外特性如图3所示。

图3 发动机特性

图3中发动机的实验外特性T-n曲线可拟合为多项式(6)与(7)加以表达。发动机空载最高转速与油门开度关系表达式(8)可通过空挡时整机油门开度测试得到。整机工作时发动机的实际转矩输出值为T0=min(T1,T2)。

T1=b0nk+b1nk-1+…+bk-1n+bk

(6)

T2=h(n-n0)

(7)

(8)

式中:T1为发动机外特性曲线段某一转速对应的转矩值;T2为某一油门开度对应的调速段直线上该转速对应的转矩值;h为调速段直线的斜率。式(8)表示的是发动机零转矩转速n0与油门踏板位移x0之间的对应关系。至此,将T0代入式(4)即可得到液力变矩器泵轮入口转矩。

在液力变矩器的出口部分,变矩器与变速箱组成了装载机的重要部件双变,由于结构原因无法直接测量变矩器出口参数,较好的解决方案在于测量前后桥传动轴的力学参数以及整机实时的挡位信号,对应求出变矩器出口转速、转矩,具体转化关系为

(9)

(10)

式中:TCO为液力变矩器出口转矩;nCO为液力变矩器出口转速;TSF、TSB分别为前后传动轴转矩;TS为变速箱输出转矩;nS为传动轴转速;iS1、iS2、iSR分别为变速箱1、2挡以及倒挡传动比;XD为换挡位移。至此,可得到整机作业过程中,外部载荷实时变化时的液力变矩器特性参数分布情况。

2.2 传感器选型安装

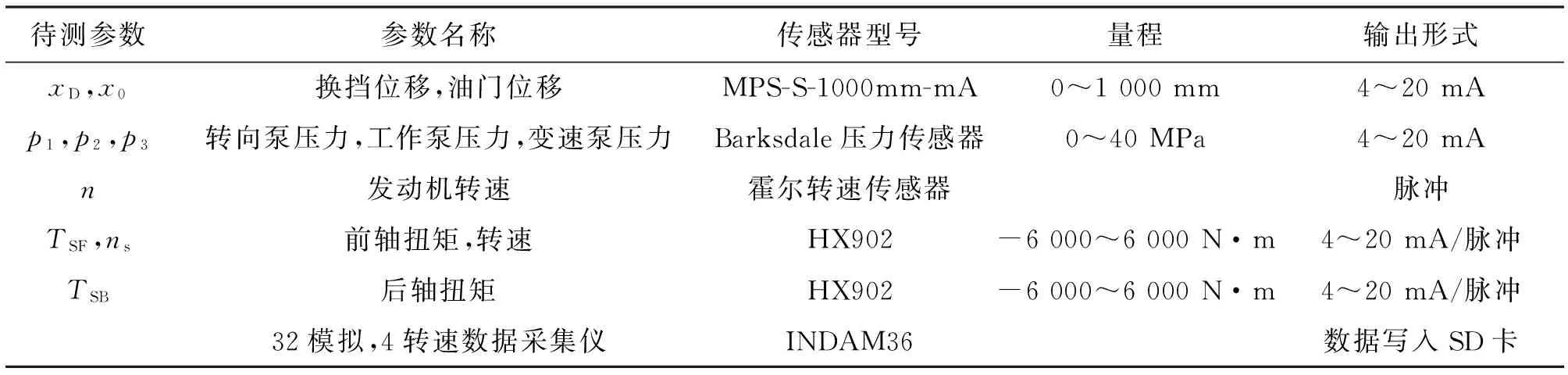

整机实验传感器的选型主要依据整机系统待测参数取值范围和整机结构特点。由于该装载机整机实验采集参量涉及传动系统、液压系统和控制系统,选用的传感器包括扭矩、压力、位移、转速等多种类型传感器,因此需要保证各部分参量的采集信号在数据采集仪中兼容,故采集仪应同时包括通用模拟量通道和转速通道,确保能实时、多通道采集整机系统信号。各传感器的具体选型情况见表2。

装载机整机实验传感器的选配安装重点在于要考虑到恶劣的工作环境和剧烈的载荷波动对传感器性能的影响。由于装载机的工作场所灰尘多且整机的振动冲击较大,因此传感器需要有专门的防尘和抗冲击保护措施。此外,对于液压系统压力可采用通用管接头直接连接压力传感器测量或从流量传感器的外接口引出测量,其间必须采用胶水密封防止泄漏。对于安放在驾驶室的数据采集仪既要固定牢固,也要采取垫泡沫等减振方式。考虑到装载机动作自由度较高,多种类型传感器的线路布置统一,要基于整机动作幅度对线路长度留有相应裕量。尤其针对传动轴低频动态扭矩的测量,既要满足底盘苛刻的空间尺寸要求,要有专门的防尘措施,还要保证传动轴横向摆动与纵向起伏运动过程中,传感器不会与底盘撞击,这便要求特殊的安装固定形式。本实验中采用先进的环形变压器供电的应变式扭矩传感器[8]测量动态传动扭矩,在应用之前要经过专门的扭矩加载实验台进行标定,其扭矩与电压的关系为

表2 传感器选型及采集通道设置

(11)

(12)

式中:TS1,TS2分别为前、后传动轴对应的扭矩值;V1、V2分别为扭矩传感器测量出的模拟电压值;TO为变速器的输出扭矩。部分传感器安装图如图4所示。

(a)压力、流量传感器 (b)环形变压器供电的应变式扭矩传感器 (c)多通道数据采集仪图4 传感器安装图

2.3 实验工况设计

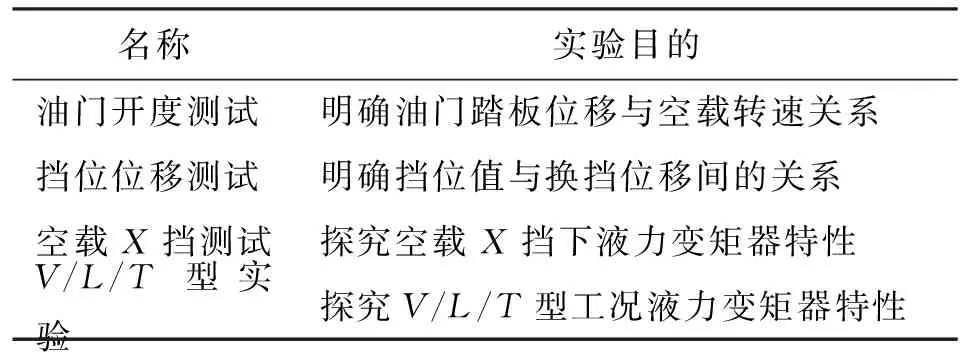

整机实验工况设计主要依据实验待测参量及实验目的安排,其中实验过程依据从单一工况到复杂综合工况进行。单一工况主要为了测量未知参量,例如油门开度测试、挡位位移测试等,复杂综合工况主要为了测试装载机在实际作业时的性能表现,按行走路线分类主要包括V型、L型以及T型等典型工况[9]。针对上述各种实验工况,在明确各实验采集参量的基础上,为保证实验的可重复性,要严格规范实验条件,例如规定晴天、土质为常用的松散土,场地保证一定的平整度。除此之外,对各实验工况要重复进行,保证实验数据的准确性。具体实验工况安排见表3。

3 实验结果分析

3.1 数据处理

根据式(6)、(7),由发动机实验数据利用最小二乘拟合出其对应的外特性表达式(13)、(14),故实际

表3 实验工况安排

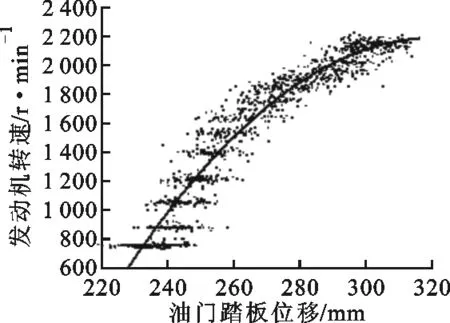

的发动机输出转矩为min(T1,T2)。基于空挡油门开度测试,分别记录油门踏板位移和发动机转速随时间变化的数据,经最小二乘拟合得到空载时发动机转速n0与油门踏板位移x间的关系式(15),其具体的拟合曲线如图5所示。

T1=-3.927×10-7x3+0.001 303x2-

1.248x+1 145

b、退出保护装置中控制回路断线告警H92保护定值。需出新定值单,将 H92 控制回路断线告警由ON改为OFF。此时控制回路断线由位置接点的硬接点信号W135上送后台,保护装置逻辑不再判控制回路断线。

(13)

(14)

n0=-0.183 5x2+118x-1.676×104

(15)

图5 发动机转速与油门踏板位移拟合结果

基于式(13)、(14)、(15)以及实时的发动机转速、油门踏板位移,可以得到发动机实时的输出转矩。结合式(4)、(5)可以计算得到液力变矩器入口实时的转矩、转速。就液力变矩器出口而言,为得到其扭矩、转速等参数,在整机实验过程中,需要得到实时变速箱的挡位信号,为此,对整机进行挡位位移测试,确定变速箱不同挡位时,位移传感器不同区段的分界值。根据实时测定的前后传动轴扭矩,结合相应的挡位信息,依据式(9)、(10)可以求得液力变矩器出口实时的转矩、转速。

3.2 整机循环工况下的液力变矩器特性参数分析

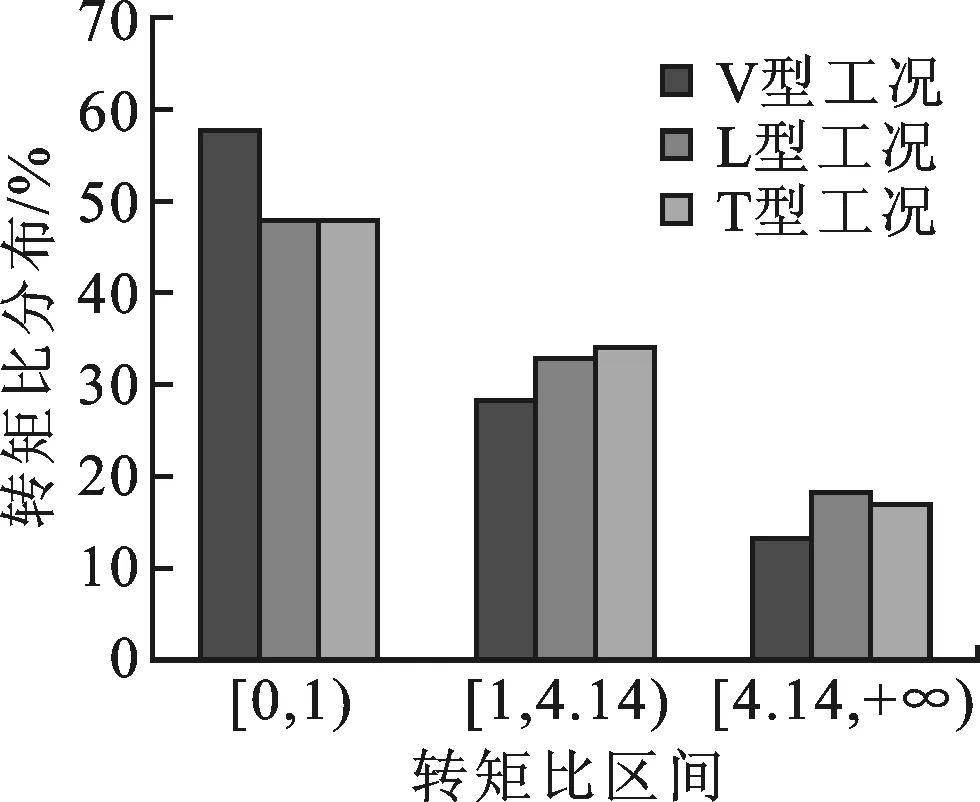

在液力变矩器静态台架实验基础上,为了深入了解液力变矩器装机工作过程中的性能表现,需要分析整机工作过程中的液力变矩器特性。由于整机工作时外部载荷时刻变化,发动机对液力变矩器的动力输出也在油门开度、外负载影响下随时改变,这便导致变矩器出入口特性参数随时间变化的无规律性。由于液力变矩器对载荷高频的不敏感性,其每一时刻动力特性与静态外特性曲线上的点大体相对应,整机实验的最大益处在于能反映各种典型工况下变矩器动力特性参数分布规律,因此,对液力变矩器效率、转矩比、传动比加以统计,具体统计结果如图6、图7所示。

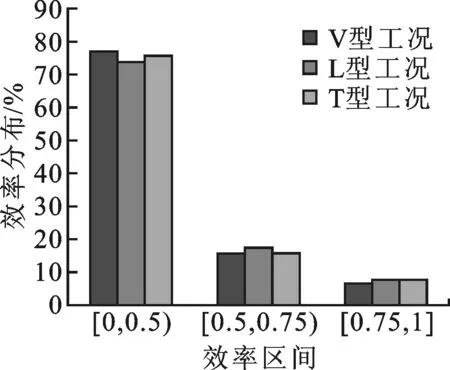

由图6典型工况特性参数分布图可知,V型、L型以及T型工况下液力变矩器的特性参数分布基本一致。由其中液力变矩器效率分布图可知,尽管液力变矩器设计过程中要求高效区尽可能宽,但实际作业时液力变矩器大部分时间段工作于中低效率区,这主要是由于3种典型工况中装载机空载行驶的时间相对较短,液力变矩器常处于低速重载工况,图6a中转矩比大于1的分布比例可证实这一点;另一方面,转矩比大于4.14大约占到15%,这说明实际工况载荷偶尔超出液力变矩器的带载能力,整机出现过载现象。

(a)转矩比分布

(b)效率分布图6 3种典型工况下液力变矩器转矩比、效率分布

(a)单一工况

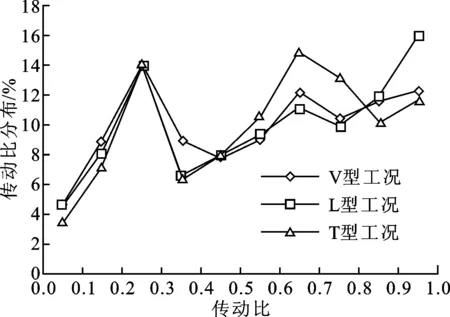

(b)典型工况图7 3种典型工况下的传动比分布

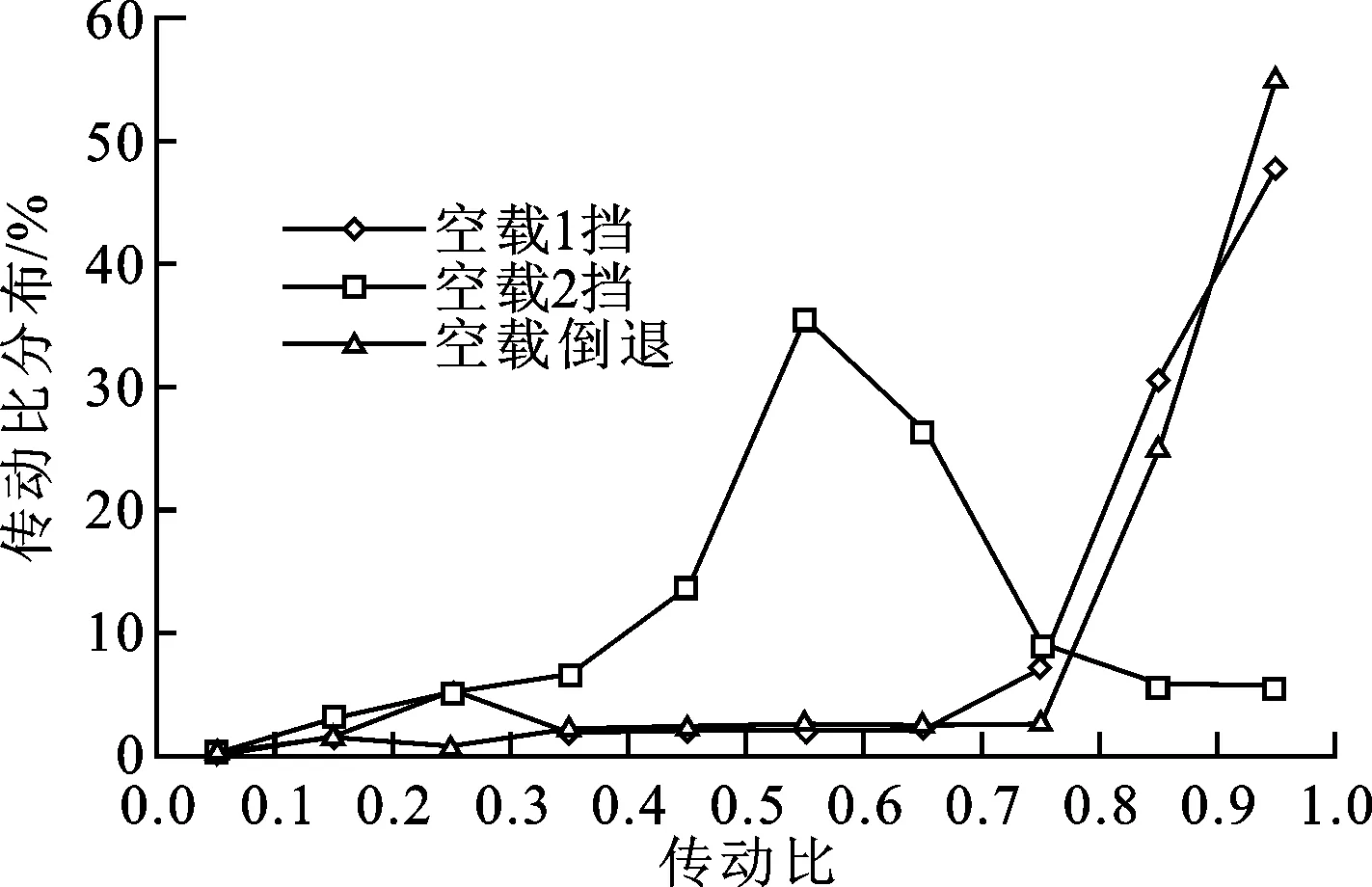

单从液力变矩器传动比分布图可知,空载1挡和空载倒退的传动比分布趋势基本一致,原因在于两者变速箱传动比较为接近,工况特征比较相似,由于载荷、车速均较小,液力变矩器绝大多数时间工作于接近耦合器工况,空载2挡中液力变矩器较多工作于切换工况附近;在典型工况中,由于挡位的频繁切换以及载荷的时变性,其传动比分布较为复杂,但3个峰值区对应的低速重载工况、切换工况、耦合器工况反映了典型工况的综合性特征。

基于整机现场实验的液力变矩器特性分析,将液力变矩器性能与整机工况、载荷相联系,直接表明了两者的物理映射关系,相较于通过静态台架实验对液力变矩器单个部件进行特性分析而言,这种在整机系统运行过程中分析部件性能的方法更为全面、客观。

3.3 基于整机循环工况的液力变矩器性能匹配指标

(16)

(17)

由式(16)、(17)可知,计算功率输出系数、燃油消耗率系数过程中运用的都是平均功率和平均油耗。为更准确地表明液力变矩器与整机匹配工作中的动力性、经济性表现,在功率输出系数与燃油消耗率系数计算中,平均功率和平均油耗均利用基于实际工况统计出的权重分布计算的综合有效功率和综合有效油耗替代

(18)

(19)

(20)

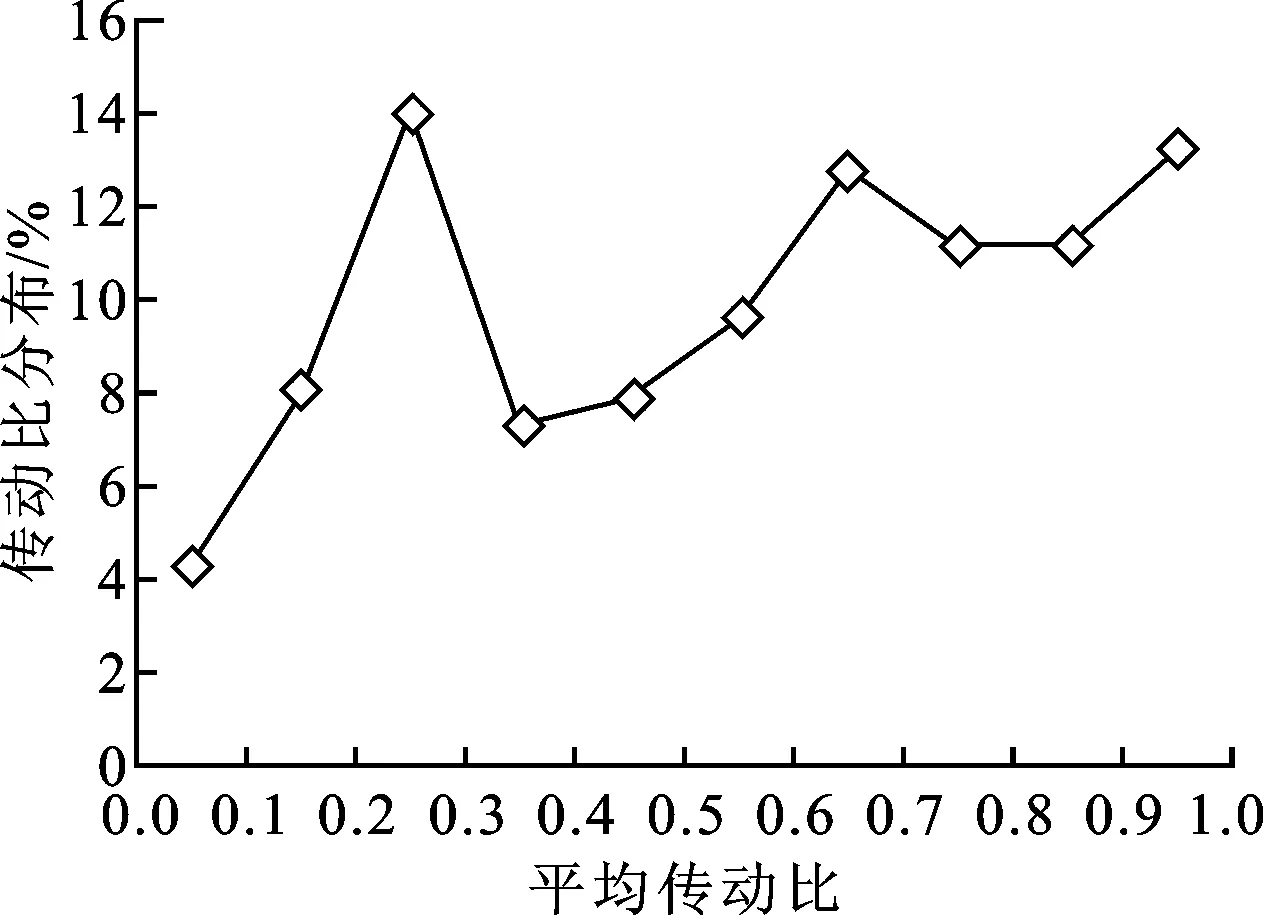

图8 典型工况平均传动比分布综合图

从液力变矩器部件层面而言,其与整机性能匹配的作用体现在对液力变矩器部件叶栅设计提出基于整机载荷层面的要求,该实验得出的液力变矩器传动比分布规律可以反映出整机作业时液力变矩器工作的高频区。实际设计出的液力变矩器在不同传动比下工作时效率差别很大,为提高液力变矩器在循环工况下的综合效率,在液力变矩器设计过程中定义效率水平lη,lη值越大,即说明液力变矩器的综合效率水平越高。为实现液力变矩器与整机的性能匹配,该参数可作为在液力变矩器部件设计过程中的评价指标。

(21)

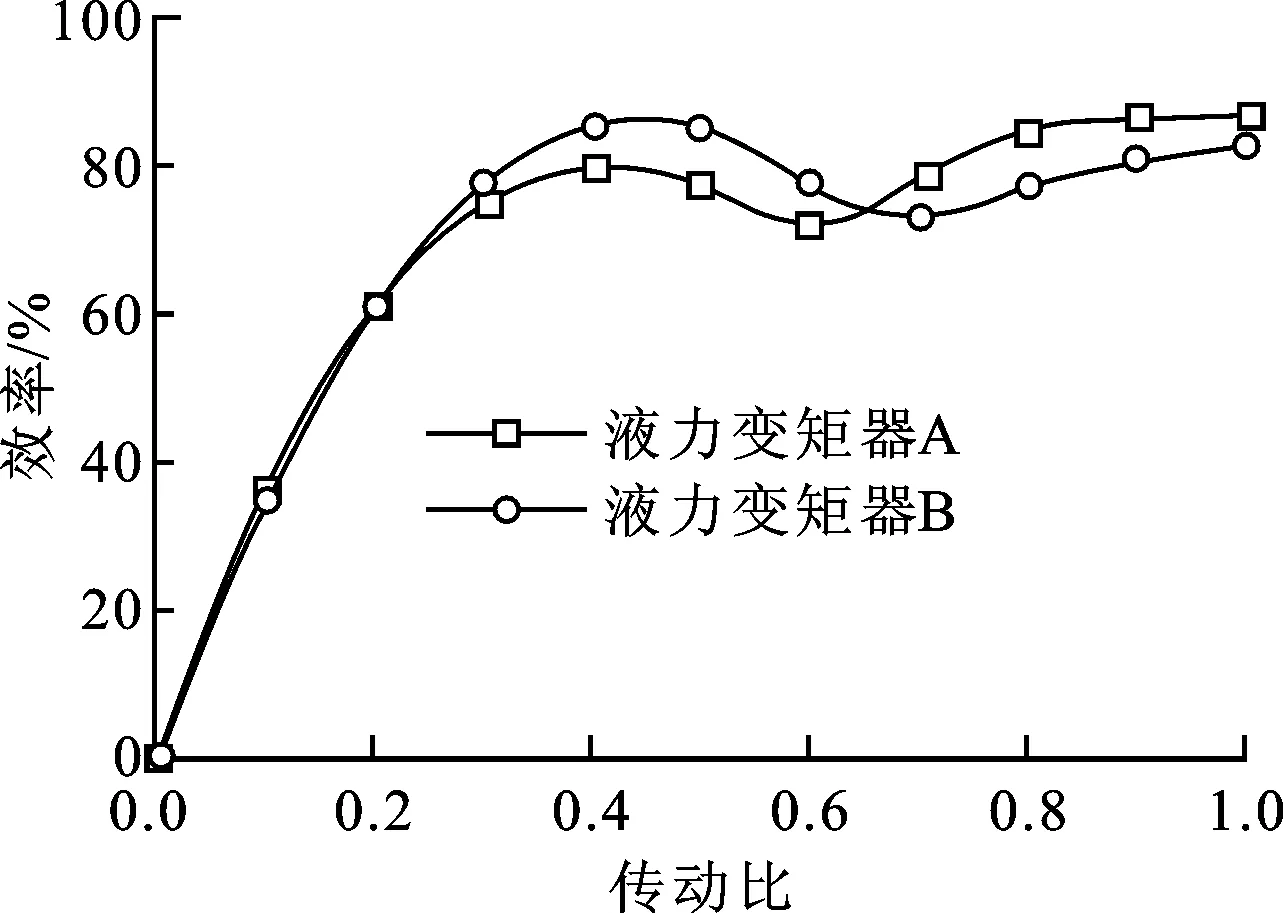

为说明效率水平lη作为液力变矩器与整机匹配评价指标的合理性,选取A、B两种液力变矩器,其在不同传动比下对应的效率取值如图9所示。当为文中的装载机选配液力变矩器时,基于传统的高效区、最高效率等指标都无法决定选配液力变矩器A还是B。由计算结果可知,液力变矩器A的效率水平值明显大于B,故针对文中实验的装载机,液力变矩器A与整机的匹配效果优于液力变矩器B。

(22)

(23)

图9 液力变矩器效率曲线

在部件与整机匹配、部件详细设计过程中,分别基于装载机整机实验分析结果提出了各自的性能匹配指标,在今后基于整机机型的液力变矩器选配以及液力变矩器部件的设计都将更多地考虑整机实际作业时的工况特点以及液力变矩器特性参数分布情况。

4 结 论

本文针对液力变矩器的设计、选配与整机循环工况载荷的非关联性问题,取得了如下研究成果:通过对整机系统功率流向及液力变矩器部件特性的研究,设计出了整机在典型工况下的液力变矩器性能实验,实时在线地完成了整机动力、控制等信号的采集工作;基于对液力变矩器特性参数的统计分析,揭示了在整机单工况、典型工况下液力变矩器部件的性能情况;依据整机在典型工况下液力变矩器的速比分布情况,分别在部件与整机匹配过程、部件设计过程提出了相应的液力变矩器与整机的性能匹配指标。该指标能反映整机载荷分布的侧重性,对在整机系统层面上定制化设计、选配液力变矩器有指导作用。

[1] KIM B S, HA S B, LIM W S, et al. Performance estimation model of a torque converter: part I correlation between the internal flow field and energy loss coefficient [J]. International Journal of Automotive Technology, 2008, 9(2): 141-148.

[2] 成龙. 液力变矩器热平衡研究和冷却系统设计 [D]. 武汉: 武汉理工大学汽车工程学院, 2010.

[3] BRAD P. Transient torque converter performance, testing, simulation and reverse engineering [J]. SAE Transactions, 2003, 112(6): 201-216.

[4] DONG Y, LAKSHMINARAYANA B, MADDOCK D. Steady and unsteady flow field at pump and turbine exit of a torque converter [J]. Journal of Fluid Engineering, 1998, 120(3): 538-548.

[5] 闫清东, 邹波, 魏巍. 液力变矩-减速装置制动特性流场分析 [J]. 吉林大学学报: 工学版, 2012, 42(1): 91-97. YAN Qingdong, ZOU Bo, WEI Wei. Numerical investigation of brake performance of hydrodynamic tractor-retarder assembly [J]. Journal of Jilin University: Engineering and Technology Edition, 2012, 42(1): 91-97.

[6] BAI L, MITRA M F K. Numerical analysis of turbulent flow in fluid couplings [J]. Journal of Fluids Engineering, 1997, 119(3): 569-576.

[7] 王立军, 吴光强. 基于格子Boltzmann方法的液力变矩器导轮流场仿真 [J]. 同济大学学报: 自然科学版, 2015, 43(4): 592-598. WANG Lijun, WU Guangqiang. Flow field simulation of stator cascade in automotive torque converters based on Lattice Boltzmann Method [J]. Journal of Tongji University: Natural Science, 2015, 43(4): 592-598.

[8] 李国林. 环形变压器供电的应变式扭矩传感器技术性能及应用 [J]. 仪表技术与传感器, 2000, 37(6): 44-45. LI Guolin. Toroidal transformer power supply strain torque sensor technology performance and application [J]. Instrument Technique and Sensor, 2000, 37(6): 44-45.

[9] 王晓峰. 80型轮式装载机动力传动系统性能仿真分析 [D]. 长春: 吉林大学, 2009.

[10]常绿. 基于性能评价网状图的装载机发动机与液力变矩器匹配优化 [J]. 农业工程学报, 2012, 28(1): 50-54. CHANG Lü. Loader engine and torque converter matching optimization based on performance evaluation of network map [J]. Agricultural Engineering, 2012, 28(1): 50-54.

[本刊相关文献链接]

王安麟,孟庆华,曹岩,等.液力变矩器的叶片数神经网络模型.2015,49(7):11-16.[doi:10.7652/xjtuxb201507003]

耿麒,魏正英,孟昊,等.TBM的平面刀盘与两级刀盘的力学性能对比分析.2015,49(3):121-128.[doi:10.7652/xjtuxb 201503019]

周子超,王伊卿,吴文武,等.机床主轴轴承热诱导预紧力及刚度计算与实验研究.2015,49(2):111-116.[doi:10.7652/xjtuxb201502019]

于渤,韩宾,倪长也,等.空心及PMI泡沫填充铝波纹夹芯梁冲击性能实验研究.2015,49(1):86-91.[doi:10.7652/xjtuxb201501014]

田红亮,赵美云,郑金华,等.新的柔性结合部法向接触刚度和接触阻尼方程.2015,49(1):118-126.[doi:10.7652/xjtuxb201501020]

金海善,朱爱斌,陈渭.利用改进牛顿-拉夫逊法的高速圆柱滚子轴承打滑分析.2015,49(1):133-138.[doi:10.7652/xjtuxb201501022]

位文明,吕盾,张俊,等.转台轴承静刚度建模及其影响因素分析.2014,48(12):8-14.[doi:10.7652/xjtuxb201412002]

韩宾,文灿,于渤,等.泡沫填充波纹夹芯梁的面内压缩破坏模式分析.2014,48(11):37-43.[doi:10.7652/xjtuxb201411 007]

(编辑 武红江)

Performance Matching Index of Torque Converter Based on Loader Tests

WANG Anlin,ZHANG Mingquan,LI Wenjia,CHENG Wei

(School of Mechanical Engineering, Tongji University, Shanghai 201804, China)

A method to evaluate the matching effect between a torque converter and the loader system is proposed to solve the non-association among the torque converter design, the selection process, and the load under cyclic working condition. The method uses the torque converter performance matching index and is based on the cyclic working condition of the loader. The method is different from the traditional torque converter static bench test, and is designed and conducted based on the loader power flow route. The ratio distribution related to the load is rationally and effectively applied to the performance matching index between the torque converter and the loader on the basis of parameter distribution statistics of the torque converter under typical working condition. The results of a practical example show that the performance matching index reflects the focus of the load distribution and can be used in the process of customized design and selection of a torque converter for specific load characteristic.

torque converter; loader test; performance matching; typical working condition

2015-04-22。

王安麟(1954—),男,教授,博士生导师。

2012年国家重大科技成果转化项目(财建〔2012〕258号)。

10.7652/xjtuxb201510009

TH137.332

A

0253-987X(2015)10-0054-07

——变矩器的锁止控制