重卡螺栓连接扭矩-预紧力关系影响因素分析

邵国强,朱林波,洪军,屈云鹏,张雪峰

(1.西安交通大学机械制造系统工程国家重点实验室, 710049, 西安; 2.陕西汽车集团有限责任公司, 710200, 西安; 3.北京宇航系统工程研究所, 100076, 北京)

重卡螺栓连接扭矩-预紧力关系影响因素分析

邵国强1,2,朱林波1,洪军1,屈云鹏1,张雪峰3

(1.西安交通大学机械制造系统工程国家重点实验室, 710049, 西安; 2.陕西汽车集团有限责任公司, 710200, 西安; 3.北京宇航系统工程研究所, 100076, 北京)

为了提高重卡装配载荷的一致性水平,开发了一种高精度螺栓装配连接试验台,可模拟不同材料及规格的螺栓装配过程,实现扭矩法、扭矩转角法和屈服点控制等拧紧策略,并实时检测螺栓扭矩和预紧力的变化。试验设计方法规划了6因素2水平螺栓拧紧试验方案,系统研究了6个因素(被连接件材料、螺栓等级、垫片等级、润滑状态、表面形貌及拧紧速度)对扭矩-预紧力关系(扭矩系数)的影响规律,并通过统计学理论分析了各因素的显著性和部分因子的交互作用。试验结果显示:表面粗糙度和被连接件材料为扭矩系数的显著影响因子,被连接件材料与螺栓等级、被连接件材料与润滑情况的交互作用对扭矩系数也有较大影响,扭矩系数随着重复拧紧次数的增加急剧减小,当拧紧次数超过4次时,扭矩系数趋于稳定。该研究优化了螺栓装配工艺,从而给出提高重型卡车装配预紧力一致性的合理建议。

试验设计方法;螺栓连接;扭矩系数;预紧力

螺栓连接被广泛应用于汽车行业的装配过程,其连接性能的好坏直接影响车辆产品质量。重型卡车由于其行驶环境和负载较一般车辆更为复杂,对螺栓连接可靠性提出了更高要求。在重型卡车装配流水线上,通常利用“扭矩法”控制螺栓连接的预紧力。实际操作发现,拧紧扭矩往往可以通过拧紧工具精确控制,然而由于拧紧扭矩-预紧力关系极易受连接材料、拧紧速度、润滑条件等因素的影响,导致螺栓预紧力的精确控制十分困难。螺栓预紧力过大会导致螺栓断裂、重卡结构件发生塑性变形,预紧力过小会引发结构件松动、分离、螺栓疲劳等问题。因此,系统掌握影响装配连接扭矩-预紧力关系的影响因素,识别各因素的显著性,进而建立基于试验测试数据的预测模型,对精确控制螺栓预紧力,提高重型卡车装配质量水平是十分重要的。

螺栓扭矩-预紧力关系经常被近似为线性,并引入扭矩系数对其进行衡量。文献[1]将扭矩系数近似为0.2,文献[2]通过试验发现,扭矩系数受连接件材料和结合面表面形貌的影响,并给出了不同组合下扭矩系数的近似值。为了量化表达扭矩-预紧力关系,文献[3]提出一种简化公式,该公式涉及摩擦系数、接触压力半径、螺纹节距和螺纹牙型角,但并未考虑螺纹升角的影响。文献[4]通过引入螺纹升角,提出了另外一种螺栓扭矩-预紧力公式,然而在螺栓摩擦扭矩计算过程中,该公式采用名义接触压力半径代替真实接触压力半径,忽略了接触面压力分布对摩擦扭矩的影响。文献[5-6]提出4种典型的螺栓头支承面和螺纹啮合面接触压力分布形式,并给出对应的接触压力半径表达式,通过算例指出接触压力分布对接触压力半径有明显影响,特别是对螺栓头支承面接触压力半径影响尤为显著。以此为基础,文献[7]提出了基于均布和线性两种压力分布形式下的螺栓扭矩-预紧力公式,该公式通过面积积分法考虑了螺纹三维几何形状对摩擦扭矩及反抗扭矩的影响,为后续理解螺栓预紧力的形成提供了指导。然而,由于该接触压力分布形式依然是假设的,影响了预测公式的准确性。文献[8]基于参数化有限元模型分析了材料、板厚、预紧力等因素对螺栓支承面有效半径的影响。由此可见,众多学者试图通过构建扭矩-预紧力理论模型来实现装配预紧力的精确控制,然而由于假设条件的存在,其预测精度难以保证。

为了克服理论建模带来的预测误差,各国学者开展了装配连接试验研究工作。文献[9-10]等构建了单轴螺栓拧紧试验台,分析了拧紧速度、螺栓表面镀层对扭矩-预紧力关系的影响,发现镀层越厚扭矩系数越大,而拧紧速度越大扭矩系数越小。此外,文献[11]研究了不同表面粗糙度对扭矩-预紧力关系的影响,测量了拧紧前后表面形貌的变化,定性分析了表面粗糙度等级对扭矩-预紧力关系的影响。文献[12]研究了润滑及无润滑状态下不同拧紧速度对螺栓扭矩-预紧力关系的影响,指出一定拧紧扭矩下拧紧速度越大,得到的预紧力越大,且在润滑状态下这种影响更为显著。文献[13]利用试验设计方法分析了润滑状态、被连接件加工方式、螺纹表面镀层和拧紧次数对螺栓扭矩-预紧力关系的影响,并给出预测模型,然而由于其扭矩通过扭矩扳手控制,预紧力通过应变片检测,无法实时检测扭矩-预紧力的变化。文献[14]利用试验设计方法分析了螺栓连接初始松弛问题,确定了显著影响因素,并给出了降低螺栓初始松弛的工程指导建议,为本文研究工作的开展提供了思路。

综上所述,为了降低装配预紧力的离散度,各国学者在理论与试验两个方面开展了卓有成效的研究工作。然而,影响螺栓扭矩-预紧力关系的因素众多(如几何结构、材料属性、拧紧工艺等),一方面理论模型可定量考虑的影响因素有限,另一方面试验研究局限于单因素分析,缺乏系统多因素的显著性及交互作用分析,难以对复杂机械系统装配连接工艺提出有效指导。由此,本文开发了一种高精度螺栓装配连接试验台,可模拟不同材料及规格的螺栓装配过程,实现扭矩法、扭矩转角法和屈服点控制等拧紧策略,并实时检测螺栓扭矩和预紧力的变化。以此,利用试验设计方法(DOE)规划了6因素2水平螺栓拧紧试验方案,系统研究了6个因素(被连接件材料、螺栓等级、垫片等级、润滑状态、表面形貌及拧紧速度)对扭矩-预紧力关系(扭矩系数)的影响规律,并通过统计学理论分析了各因素的显著性和部分因子的交互作用。本研究主要目的是结合装配预紧力的形成过程和试验结构特点,在全面分析影响螺栓扭矩-预紧力关系因素的基础上,优化螺栓装配工艺,从而给出提高重型卡车装配预紧力一致性的建议。

1 高精度螺栓装配连接试验台

为了研究重型卡车不同装配状态下螺栓扭矩-预紧力的变化规律,本文开发了一种高精度螺栓装配连接试验台,可实时准确检测螺栓装配过程中扭矩和预紧力的数据变化,并绘制和记录对应的变化曲线。

1.1 试验台结构

高精度螺栓装配连接试验台主要由5大模块组成,如图1所示,分别为机体框架、拧紧机构、顶梁机构、工作台升降模块和控制模块。控制模块独立于拧紧台安装,可以有效消除拧紧过程对电气系统的影响。拧紧机构通过钢丝绳和弹簧平衡器安装于顶梁机构的菱形梁架上,顶梁机构通过固定角铁安装于机体框架顶端,工作台升降模块通过工作台支撑架安装于机体框架的底端。拧紧机构带有多根拧紧轴,可同时实现4个螺栓的装配拧紧,每根拧紧轴均配备有独立的X、Y向丝杠,调节丝杠移动拧紧轴,可组合出矩形、正方形、环形、正三角形、线型等多种螺栓分布形式。试验台配备的4根拧紧轴均为高精度阿特拉斯拧紧轴(型号为QST 62-350COT-T50),每根拧紧轴上集成有马达、扭矩传感器、角度传感器以及具备完整测量系统的智能CPU。每根拧紧轴的拧紧套筒可根据不同尺寸和规格的拧紧螺栓进行替换,实现M8~M16外六角螺栓和内六角螺栓的拧紧。

图1 高精度螺栓连接试验平台

本文主要关注单螺栓扭矩-预紧力关系的变化,故仅对单根拧紧轴开展试验研究工作。由于单轴拧紧时拧紧轴会存在一定的反力,因此设计了3套辅助夹具用于抵消拧紧过程中产生的反力,如图2所示。夹具中有3组不锈钢拧紧套筒,3根空闲的拧紧轴通过拧紧轴前端的方形凸出端与拧紧套筒的方形凹槽相配合,3组拧紧套筒均可实现空转,防止拧紧卡死对拧紧轴产生损坏。

图2 单螺栓拧紧试验辅助夹具

图3 单螺栓拧紧试验装夹图

单轴拧紧试验主要用于模拟单根螺栓螺母夹紧两个被连接件。为了实现此目的,设计了一套试件夹具用于装夹被连接件和螺栓,如图3所示。垫圈式力传感器安装在被连接件与螺栓头之间,整个试件夹具通过T型槽固定于试验台工作台上。该夹具可实现不同厚度连接件的有效装夹拧紧,也可通过更换内六方夹紧块来实现不同型号螺栓的固定。

1.2 测试系统及数据处理方法

拧紧轴集成了扭矩-转角传感器,可实时检测拧紧扭矩和旋转角度,并通过配套软件Power MACS 4000完成数据采集和处理,绘制扭矩-时间曲线。通过扭矩-转角传感器可实现拧紧轴的闭环控制,精确控制输出扭矩和拧紧速度,各拧紧轴扭矩范围为1~250 N·m,控制精度可达±1%,各轴拧紧速度范围为1~400 r/min。螺栓拧紧试验台采用德国HBM公司的垫片式压力传感器(KMR-100 kN)检测螺栓预紧力,测量精度可达1%~2%。

构建的高精度螺栓装配连接试验台可实现扭矩法、转角法、屈服点法等多种拧紧控制策略。由于重型卡车螺栓连接主要采用扭矩法,因此通过预设目标扭矩来控制拧紧轴的工作。为了避免拧紧扭矩过大,导致螺栓断裂失效,需要对拧紧试验的预设扭矩进行预测与控制,本文预设拧紧扭矩通过螺栓目标预紧力确定,表达式如下

T=KDFb

(1)

式中:Fb为螺栓目标预紧力;D为螺栓公称直径;K为扭矩系数。

螺栓目标预紧力一般通过螺栓材料屈服强度的60%确定,表达式如下

(2)

式中:σy为螺栓材料屈服强度;As为螺纹实际受力面积。

为了考虑螺栓重复使用次数,每组螺栓重复拧紧5次,并通过数据采集系统检测每次螺栓扭矩试验值Te和预紧力试验值Fe。因此,利用下式计算不同工况下螺栓扭矩系数

(3)

2 螺栓拧紧试验设计

2.1 试验设计方法

本文基于DOE方法设计了螺栓拧紧试验方案,旨在分析各因素对拧紧扭矩-预紧力关系影响的显著性及其交互作用。由文献[9-13]可知,被连接件材料、螺栓等级、垫片材料、润滑状态、被连接件表面形貌和拧紧速度对螺栓拧紧过程均有较大影响。因此,本文选取上述6个因素作为设计变量,以扭矩系数作为响应变量。

考虑到6因素2水平试验设计需进行64(26=

64)次试验,加之每组试验重复5次,总共需要开展320次试验,导致试验研究成本过高。另一方面,本文主要目的是评估多个影响因素对扭矩系数影响的显著性,部分因素试验设计完全满足要求。因此,本文采用部分因素试验设计方法,试验次数为16次(26-2=16),是全因素试验次数的1/4,每组试验重复进行5次,共需进行80次试验。该种试验设计方法可以考虑单个因素对试验结果的影响,同时能够考虑2个或3个因素的相互作用对试验结果的影响。

2.2 DOE试验方案

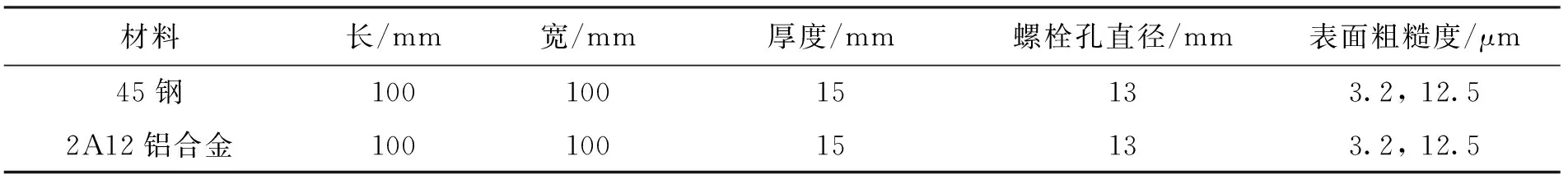

以M12×1.75螺栓、螺母及被连接件为检测试件,每次试验均采用一组新试件,且每次试验重复5次,螺栓拧紧试验被连接件具体几何参数见表1。

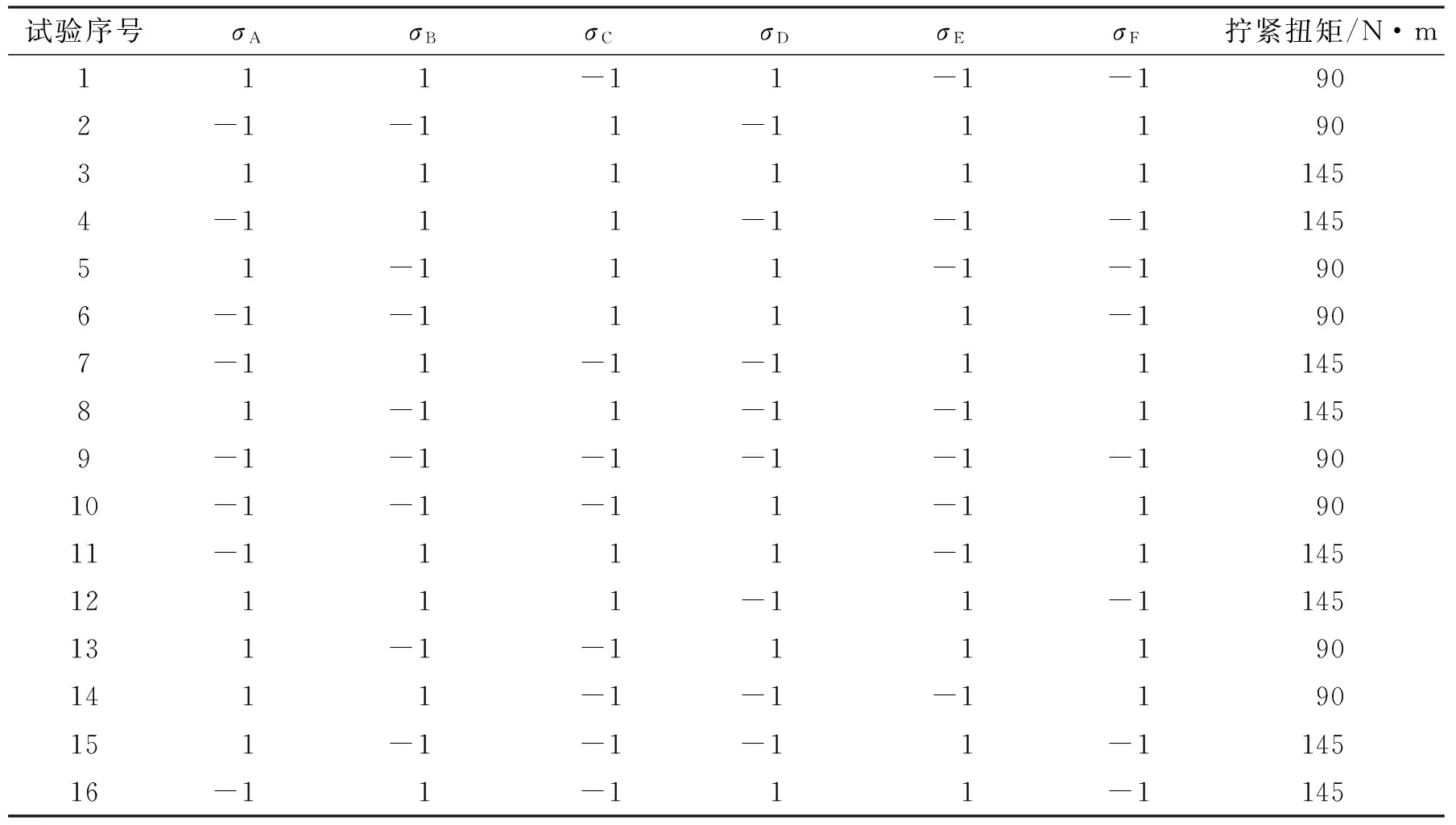

螺栓拧紧试验考察的6个因素分别用大写英文字母A~F表示,水平用σ表示,每个因素选择2水平,用“-1”和“1”表示,表2为螺栓拧紧试验DOE设计的6个影响因素及其水平。被连接件材料采用45钢和2A12铝合金,螺栓强度等级采用重卡车桥常用的8.8级和12.9级,依据ISO 898-1标准可获得两种螺栓等级的材料屈服强度分别为640 MPa和1 080 MPa。以此,利用式(1)和式(2)可确定两种螺栓等级下拧紧扭矩分别为87 N·m和145 N·m,取整后分别为90 N·m和145 N·m。试验采用普通碳素结构钢C级平垫片和A级不锈钢平垫片,选择两种粗糙度(3.2 μm和12.5 μm)表征被连接件表面形貌的变化,每个试件表面粗糙度值均通过加工工艺保障,同时利用Talysurf PGI 3D根据GB/T 10610—2009进行测量验证。当有润滑要求时,试验前采用32#润滑油对螺栓螺母进行油浴润滑。试验时分别采用高低两种拧紧速度实施拧紧(10 r/min和50 r/min)。

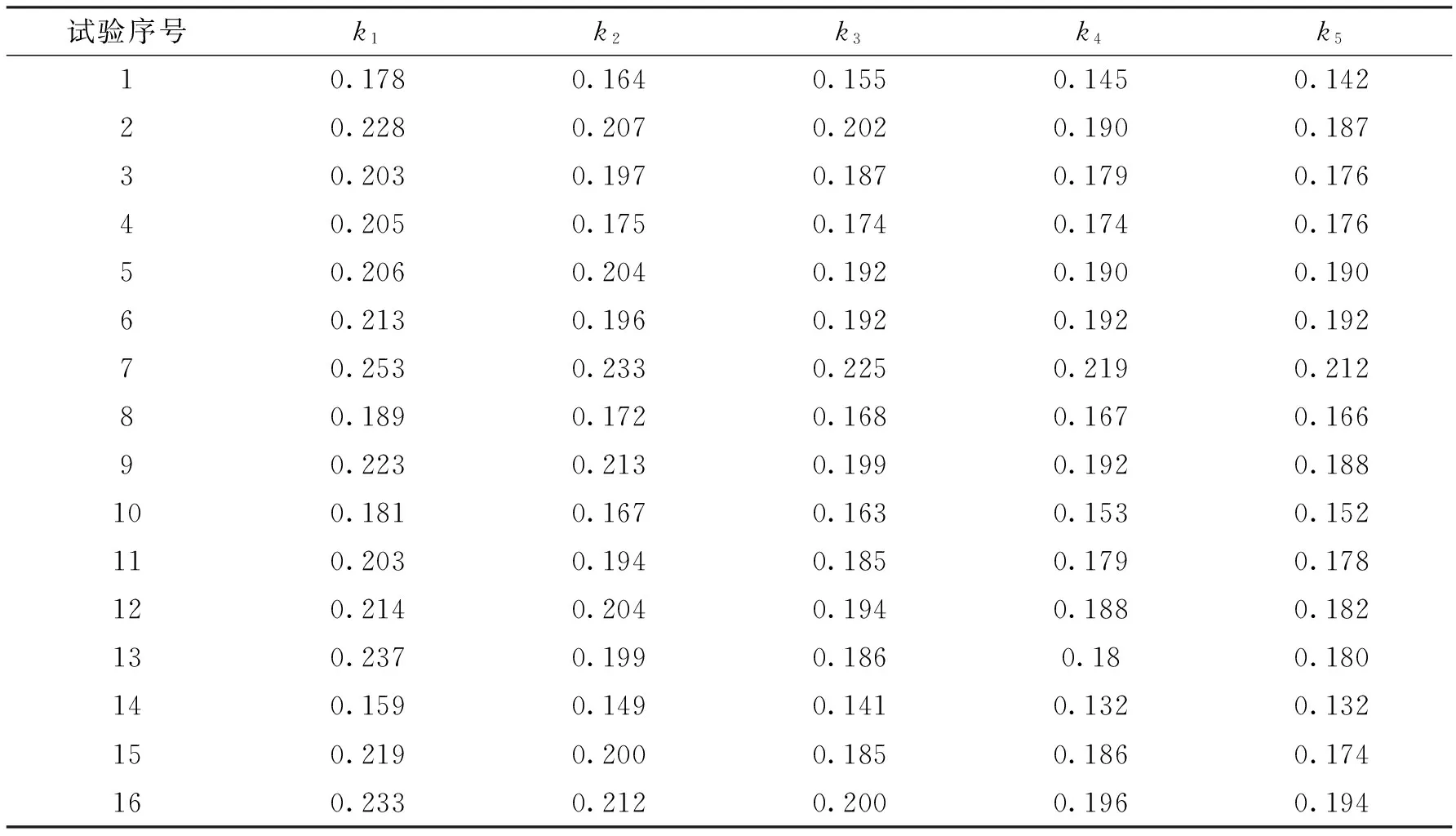

通过试验设计软件Minitab设计试验方案表,试验设定因素数目为6,选择两水平及1/4部分实施,从而生成试验设计方案,如表3所示。为了研究重复拧紧对扭矩系数(ki)的影响,每组实验重复拧紧5次,每次试验记录扭矩数据及螺栓预紧力数据,并按照式(3)计算每次试验的扭矩系数值,最终试验结果如表4所示,表中ki表示第i次拧紧的试验结果。

表1 被连接件几何参数

表2 试验因素水平

表3 DOE试验方案

表4 扭矩系数试验结果

3 结果与讨论

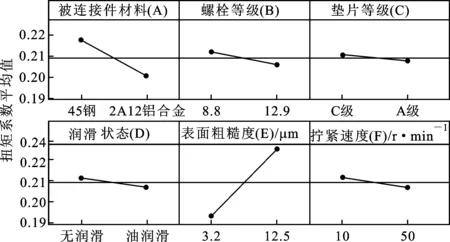

利用Mintab软件对表4试验所得的扭矩系数响应数据进行分析处理。图4为每组试验第1次拧紧所得数据的因素主效应图。由图4可知:随着螺栓等级和拧紧速度的增加,扭矩系数有所降低,但降低的幅度不大;A级垫片与C级垫片相比,扭矩系数较小;通过油润滑,可在一定程度上减小扭矩系数;2A12铝合金被连接件对应的扭矩系数比45钢的小,且下降的幅度较大;当被连接件表面粗糙度增加时,扭矩系数大幅增加,说明表面粗糙度对扭矩系数有显著影响。

值得指出的是,由式(1)可知,当输入扭矩一定时,扭矩系数越小,则获得的螺栓预紧力越大,也就是说扭矩转化为预紧力的比率越高。因此,当输入扭矩恒定时,采用高螺栓等级、高垫片等级、润滑、较高拧紧速度和较低表面粗糙度可在一定程度上得到更大的螺栓预紧力,其中被连接件表面质量对预紧力影响尤为显著。

图4 因素主效应图

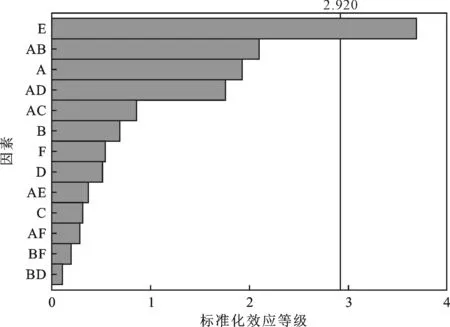

图5为每组试验第1次拧紧时各单因素对试验结果影响的Pareto图。Pareto图是利用t检验根据给定的Alpha值来确定因子的显著性水平,如果因子的t值超过给定的Alpha值则为显著因子,本次分析取Alpha水平为0.1。由图5可见,被连接件表面粗糙度为影响扭矩系数的显著因素,在不考虑交互作用效应下各因子显著性从大到小的排序为:表面粗糙度,被连接件材料,螺栓等级,拧紧速度,润滑情况,垫片等级。其中,表面粗糙度、被连接件材料和螺栓等级的交互作用以及被连接件材料的影响尤为显著。

图5 各因素的Pareto图

为了研究各因素低阶交互作用的影响,本文采用每组试验第1次拧紧检测数据构造了双因子交互作用图(如图6所示)。由图6可见,各因子交互作用的影响各不相同,多数因子交互作用比较微弱,但部分因子交互作用却十分明显。其中,交互作用显著的组合有:被连接件材料与螺栓等级、被连接件材料与润滑情况、垫片等级与表面粗糙度、表面粗糙度与拧紧速度。此结论可用于指导重卡车桥螺栓连接装配工艺的制定以及装配质量评估,以被连接件材料与润滑情况交互作用为例,当被连接件材料为45钢时,对螺栓连接施加润滑将会降低扭矩系数,然而当被连接件材料为2A12铝合金时,施加润滑反而会增大扭矩系数。如果在工程现场不考虑这些因子交互作用的影响,往往会使扭矩系数评估不准确,从而导致最终装配预紧力无法满足目标要求。

选择影响显著的因子及其交互作用,通过回归分析构建每组试验第1次拧紧时扭矩系数k1的预测模型为

k1=0.209-0.008 375σA-0.003σB-

0.001 375σC-0.002 25σD+0.016σE-

0.002 375σF-0.009 125σAσB+

0.003 75σAσC+0.007 625σAσD+

0.001 625σAσE

(3)

图6 各因素交互作用图

回归方程的预测相关系数为92.6%,说明该预测模型有效。预测模型中σA~σF分别为各因素水平值“-1”或“1”,水平值由螺栓连接使用工况确定。此模型可用于预测螺栓给定使用工况下的扭矩系数量值。

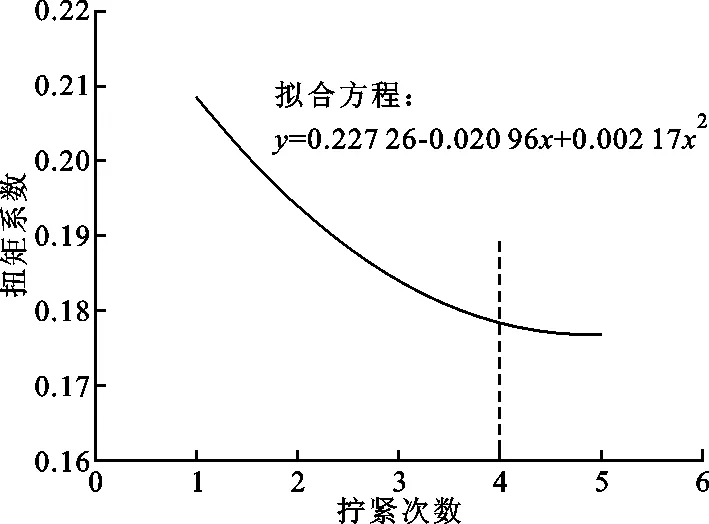

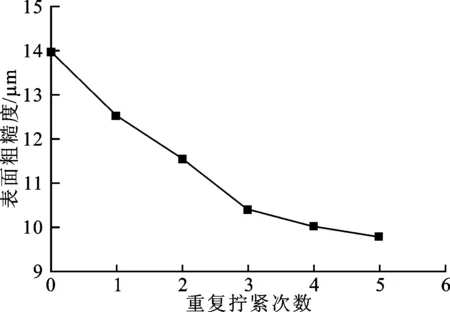

由表4可知,每组试验随着拧紧次数的增加,扭矩系数有变小的趋势。为了便于观察扭矩系数随拧紧次数的变化趋势,利用抛物线方程对表4中DOE每组试验5次重复拧紧的数据进行多数据函数拟合,拟合方程如下

y=0.227 26-0.020 96x+0.002 17x2

(4)

式中:x代表拧紧次数;y代表拟合后扭矩系数。利用拟合方程,构建重复拧紧次数和扭矩系数的关系曲线,如图7所示。

图7 扭矩系数随拧紧次数的变化

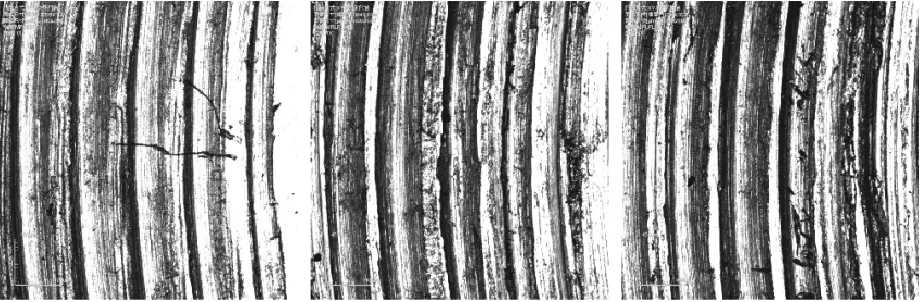

(a)原始形貌 (b)第1次拧紧后 (c)第2次拧紧后

(d)第3次拧紧后 (e)第4次拧紧后 (f)第5次拧紧后图8 重复拧紧后摩擦界面表面形貌

图9 复拧紧后摩擦界面表面表面粗糙度变化曲线

由图7可知,当螺栓重复拧紧次数小于4次时,扭矩系数随着拧紧次数的增加大幅减小;当重复拧紧次数大于4次后,扭矩系数趋于稳定。此现象可从材料的微观接触层面给予解释,从微观尺度上观察,材料表面实际是由大量微凸体组成,凹凸不平。因此,在螺栓拧紧初期,螺栓头与被连接件表面、螺纹啮合面的接触主要发生在微凸峰上,且峰点接触压力很高。随着拧紧过程的深入,率先加入接触的微凸体由弹性变形转化为塑性变形,此时会有更多的微凸体加入到接触中来,以此增大接触面积,支撑夹紧力。同时,随着螺栓的回转拧紧,接触面微凸体逐渐被压平。正是由于材料表面的这种微观接触特性,直接造成了螺栓头与螺纹啮合面摩擦系数的剧烈变化。随着拧紧次数的增加,接触面逐步变光滑,摩擦系数减小,当达到一定拧紧次数时,接触面微凸体接触状态不再发生大幅变化,从而促使接触摩擦系数趋于稳定,此时扭矩系数也逐步稳定下来。以表3第二组试验条件为例,本文利用LEXT OLS 4000激光共聚焦显微镜,在5倍镜头下观测被连接件摩擦界面重复拧紧后的表面形貌,如图8所示。以此为基础,利用Matlab小波工具(Bior 6.8小波基函数)对检测的表面形貌信息进行处理,并依据GB/T 3505—2009计算相应的界面粗糙度。图9为重复拧紧后摩擦界面表面粗糙度变化曲线,可以看出,随着重复拧紧次数的增加,摩擦界面粗糙度逐渐减小,说明表面形貌的高度逐渐减小,纹理趋于平滑。特别是在第4次和第5次重复拧紧后界面粗糙度下降率明显减小,表明此时界面表面形貌趋于稳定。因此,为了达到稳定的装配预紧力,建议在重卡车桥螺栓装配过程中,采取正反拧的拧紧策略,拧紧次数为3、4次为宜。

4 结 论

(1)本文开发了一种高精度螺栓装配连接试验台,可模拟不同材料及规格的螺栓装配过程,实现扭矩法、扭矩转角法和屈服点控制等拧紧策略,并实时检测螺栓扭矩和预紧力。

(2)利用DOE方法规划了6因素2水平螺栓拧紧试验方案,系统研究了各因素(被连接件材料、螺栓等级、垫片等级、润滑状态、表面形貌及拧紧速度)对拧紧扭矩-预紧力关系(扭矩系数)影响的显著性及其交互作用,构建了扭矩系数预测模型,分析了重复拧紧次数对扭矩系数的影响规律。

(3)研究发现,表面粗糙度和被连接件材料为扭矩系数的显著影响因子,被连接件材料与螺栓等级、被连接件材料与润滑情况的交互作用对扭矩系数有显著影响,当拧紧次数超过4次时,扭矩系数趋于稳定。因此,在重卡车桥螺栓装配过程中应重视各因子的交互作用,建议在螺栓装配过程中,采取正反拧的拧紧策略,拧紧次数为3、4次为宜,以此减小重卡车桥装配预紧力的离散性,提高装配性能的一致性水平。

[1] JUVINALL R C, MARSHEK K M. Fundamentals of machine component design [M]. New York, USA: Wiley, 1991: 411-471.

[2] BICKFORD J H. An introduction to the design and behavior of bolted joints [M]. New York, USA: Marcel Dekker, 1995: 137-171.

[3] MOTOSH N. Development of design charts for bolts preloaded up to the plastic range [J]. Journal of Engineering for Industry, 1976, 98(3): 849-851.

[4] SHIGLEY J E, MISCHKE C R. Mechanical engineering design [M]. New York, USA: McGraw-Hill, 1989: 409-473.

[5] NASSAR S A, MATIN P H, BARBER G C. Thread friction torque in bolted joints [J]. ASME Journal of Pressure Vessel Technology, 2005, 127(4): 387-393.

[6] NASSAR S A, BARBER G C, ZUO D J. Bearing friction torque in bolted joints [J]. Tribology Transactions, 2005, 48(1): 69-75.

[7] NASSAR S A, YANG Xianjie. Novel formulation of the tightening and breakaway torque components in threaded fasteners [J]. ASME Journal of Pressure Vessel Technology, 2007, 129(4): 653-663.

[8] 王宁, 李宝童, 洪军, 等. 螺栓支承面有效半径的影响因素 [J]. 西安交通大学学报, 2012, 46(4): 132-136. WANG Ning, LI Baotong, HONG Jun, et al. Factors affecting bolt bearing surface effective radius [J]. Journal of Xi’an Jiaotong University, 2012, 46(4): 132-136.

[9] NASSAR S A, GANESHMURTHY S, RANGANATHAN R M, et al. Effect of tightening speed on the torque-tension and wear pattern in bolted connections [J]. ASME Journal of Pressure Vessel Technology, 2007, 129(3): 426-440.

[10]NASSAR S A, EL-KHIAMY H, BARBER G C, et al. An experimental study of bearing and thread friction in fasteners [J]. Journal of Tribology, 2005, 127(2): 263-272.

[11]NASSAR S A, SUN T S. Surface roughness effect on the torque-tension relationship in threaded fasteners [J]. Proceedings of the Institution of Mechanical Engineers: Part J Journal of Engineering Tribology, 2007, 221(J2): 95-103.

[12]OLIVER M P, JAIN V K. Effect of tightening speed on thread and under-head coefficient of friction [C]∥ASME Symposium on Structural Integrity of Fasteners: Including the Effects of Environment and Stress Corrosion Cracking. Washington DC, USA: ASME, 2007: 45-52.

[13]CROCCOLO D, DE AGOSTINIS M, VINCENZI N. Failure analysis of bolted joints effect of friction coefficients in torque-preloading relationship [J]. Engineering Failure Analysis, 2011, 18(1): 364-373.

[14]ZHU Linbo, HONG Jun, YANG Guoqing, et al. Experimental study on initial loss of tension in bolted joints [J]. Proceedings of the Institution of Mechanical Engineers: Part C Journal of Mechanical Engineering Science, 2015, 203/204/205/206/207/208/209/210:1989-1996.

(编辑 杜秀杰)

The Factors Influencing Torque-Preload Relationship of Bolted Joints in Heavy Truck

SHAO Guoqiang1,2,ZHU Linbo1,HONG Jun1,QU Yunpeng1,ZHANG Xuefeng3

(1. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. Shaanxi Automobile Group Co. Ltd., Xi’an 710200, China;3. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China)

To improve the load consistency in heavy truck assembly, a high-precision fastening instrument is developed to simulate bolted assemblies with various materials and sizes. This instrument enables to control the tightening process with torque, torque-turn, or torque-to-yield strategy. The tightening torque and the preloading force can be measured in real time. Adopting the design of experiment (DOE) method, a tightening tests program, characterized by six variables with two levels each, is designed to investigate the influence of six factors on the torque-preload relationship (nut factor) in bolted joints. These factors include joint materials, fastener class, gasket grade, lubrication, surface roughness, tightening speed and repeated tightening. The effects of these factors on the nut factor and their interactions are evaluated with statistic technique. The results show that the surface roughness and the joint materials are the major factors affecting the nut factor; the interactions between the joint materials and the gasket grade and the interactions between the joint materials and the lubrication also exert considerable influence. The nut factor decreases rapidly with the tightening times, and it remains stable after four tightenings.

design of experiment; bolted joints; nut factor; preloading force

2015-03-19。

邵国强(1971—),男,博士生;洪军(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(51421004);国家“863计划”资助项目(2012AA040703)。

时间:2015-08-18

10.7652/xjtuxb201510003

TH131

A

0253-987X(2015)10-0014-08

网络出版地址:http://www.cnki.net/kcms/detail/61.1069.T.20150818.0926.006.html