注塑成型中一模两腔流道平衡优化设计

周 香, 陈文琳, 王晓花

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

一模多腔模具结构是一种能充分利用生产力资源,减少模具数量,提高企业生产效率和经济性的模具形式,在小型塑件、配合塑件及颜色相同塑件上具有广泛的应用。对于不同塑件的多型腔,浇注系统的设计应使所有的型腔能同时得到塑料熔体均匀的充填,从而获得平衡的充填时间、充填压力、保压压力等以保证良好的产品质量[1]。而传统的浇注系统设计主要以经验作为参考,直接加工模具,并不考虑流道是否达到平衡;或通过试错法,反复试模、修模等多次调整,达到近平衡效果,大大延长了产品的开发时间,同时浇注系统的容积不是最优,增加了材料成本[2]。因此,流道平衡的应用在生产中具有重要的意义,也逐渐被研究者和企业所关注[3-5]。

近年来,对于一模多腔平衡的研究在理论上取得了很大的进展。文献[6-7]研究了“H”型流道系统充填不平衡现象产生的机理,并提出了可视化实验方法;文献[8-9]利用可视化注塑模具和红外温度传感器,从实验的角度验证了剪切热是自然平衡流道中发生充填不平衡现象的原因,并设计了可更换流道的实验模具,探究流道尺寸及浇口形式的变化对非平衡充填的影响;文献[10-11]研究了调整浇口达到解决电池槽产品缺陷的目的,并进一步运用称重法调节浇口进料以达到平衡。以上研究从机理及流道尺寸上分析了导致流道不平衡的因素及其验证实验,对于优化流道平衡改善塑件翘曲、飞边等缺陷的实验验证研究较少。为此,本文针对流道不平衡产生的质量问题,将理论和实验相结合来优化浇注系统,以翘曲和飞边为衡量标准,得到质量较好的塑件。

1 初始浇注系统物理实验

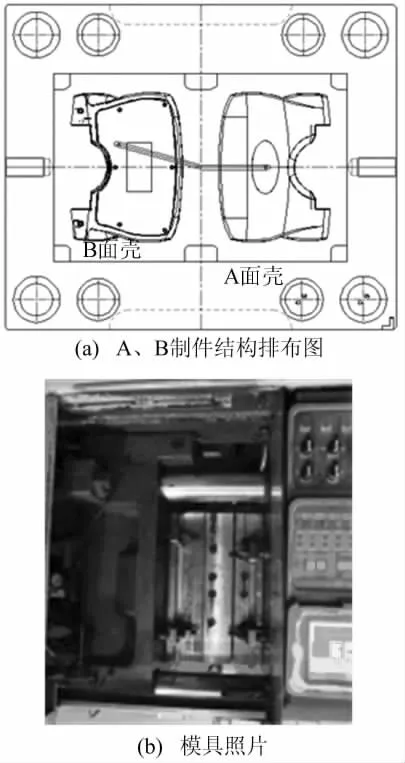

制件为某玩具电脑相互配合的A、B面壳,平均壁厚为2.2mm,体积分别为8.84×104mm3、7.87×104mm3,结构排布及模具如图1所示。

图1 结构排布及模具图

材料为ABS GP22,在70℃下干燥2h,根据经验设计主流道长为30.0mm,小端直径为3.0mm,大端直径为7.0mm;一级分流道的梯形截面尺寸上端为7.0mm,下端为6.3mm,高为4.0mm;二级分流道圆锥形始端直径为6.5mm,终端直径为3.0mm;两浇口设计为等长的1.5mm,始端直径为2.0mm,终端直径为1.0mm。

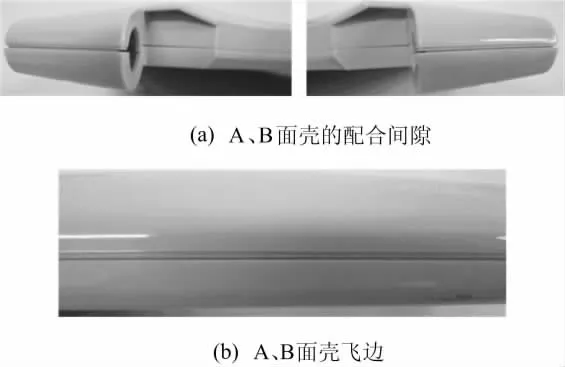

两型腔在模块上布置好后,浇注系统通过以上参数加工,采用注塑机HTF200X1/J1试模发现塑件存在配合间隙过大、飞边等缺陷,如图2所示。流道平衡是保障产品质量的基础,当充填时间、压力不平衡时,注塑过程中会出现过保压,使制件内部形成残余应力以及模具可能发生胀模,必然会产生翘曲、飞边问题[12]。从充填难易程度分析可知,B面壳中间有个窗口,相对于A面壳来说结构稍微复杂,充填比较困难,即B塑件还未充满,A塑件就已进入保压阶段,进而导致A面壳产生上述问题。以下从优化流道平衡设计方面来减少产品A的缺陷。

图2 塑件存在的问题

2 浇注系统的优化及平衡分析

2.1 浇口平衡设计

对于浇口的设计,可采用浇口平衡值(balanced gate value,BGV)估算浇注系统是否达到平衡。不同的塑件型腔,各浇口计算出的BGV值必须与塑件型腔的充填量成正比[13],即

其中,Wa、Wb分别为型腔a、b的充填量(熔体质量或体积);Aga、Agb分别为型腔a、b的浇口截面积;Lra、Lrb分别为从主流道中心到型腔a、b的流动通道的长度;Lga、Lgb分别为型腔a、b的浇口长度。

对于两浇口的长度,不便于修改模具,保持原来的1.5mm,通过BGV平衡估算,A塑件浇口的始端直径为2.0mm、终端直径为1.1mm,B塑件浇口的始端直径为2mm、终端直径为1.0mm,并通过剪切速率校核符合要求。

2.2 有限元优化流道平衡

为了在流道平衡分析时设定合理的迭代计算目标压力值及翘曲分析时设置合理的保压压力和保压时间,先进行充填保压有限元分析,设置模具表面温度为50℃,ABS熔体温度为230℃,速度/压力切换为充填体积达99%时,选用200t注塑机,其他参数保持默认。运用有限元“变截面”法,在满足约束的条件下,获得最小流道截面尺寸[14]。平衡约束条件设置如下:迭代步长为0.01mm;迭代20次;时间收敛公差为5%;压力收敛公差为5%;目标压力为107MPa。

经过4次迭代后,充填结果控制在了目标值范围之内,充填时间不平衡率为0.61%,压力不平衡率为3.87%,截面不平衡率为0.17%。流道的体积变化如图3所示,通往A型腔的分流道体积明显减小,最高达-29.59%;通往B型腔的一级分流道减小,二级分流道有所增大,达14%,优化后的分流道尺寸见表1所列。

图3 优化后分流道体积变化

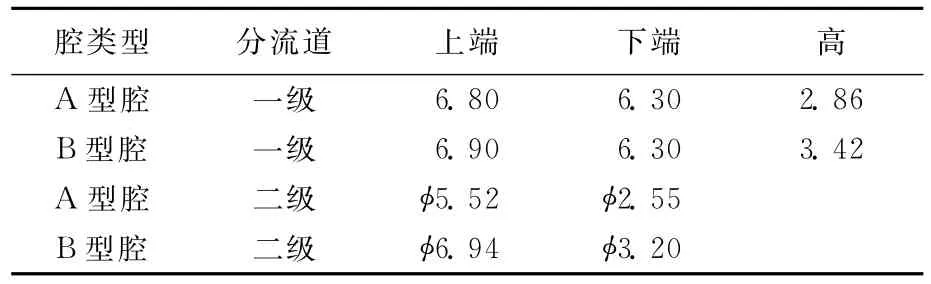

表1 优化后分流道尺寸 mm

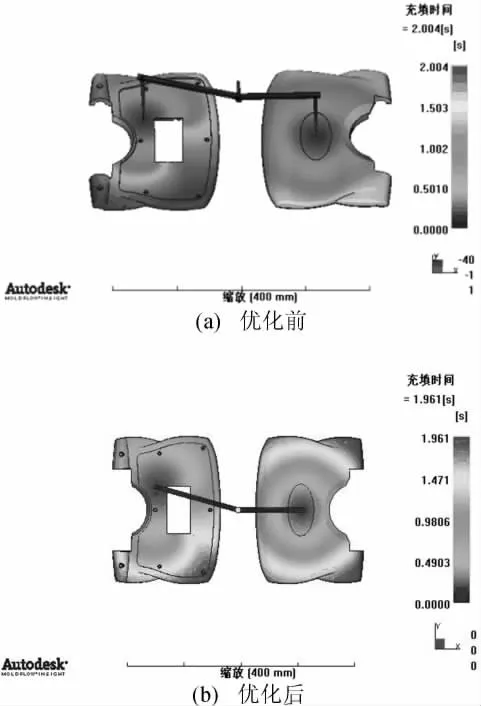

优化前、后流道的注射时间如图4所示。从图4可以看出,A塑件的充填时间为1.64s,B塑件的充填时间为2.004s,均未出现短射现象,但充填时间不平衡率高达18.2%。优化后两型腔基本在1.9s同时完成注射,充填时间不平衡率得到控制。

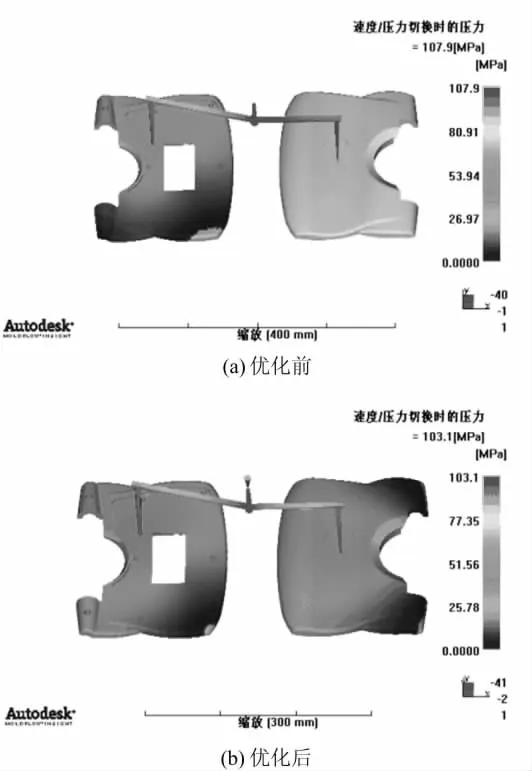

优化前后流道的V/P转换压力如图5所示。由图5可知,优化后V/P切换时的压力平衡性明显优于优化前的,型腔充满后,同时进入保压阶段。初始状态时,A型腔过早完成注射,先进入保压阶段,造成型腔内压力过高,塑件将出现过保压及体收缩不一致现象,对A塑件翘曲等缺陷会有较大影响。

图4 优化前、后流道的注射时间

图5 优化前、后流道的V/P转换压力

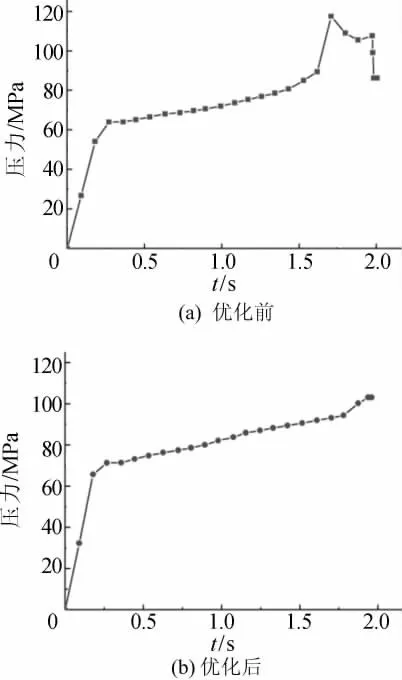

优化前、后流道的浇口位置压力如图6所示,由图6可知,初始流道时注塑位置处的压力有急剧增加和下降现象,容易导致飞边产生。飞边的产生主要是由于锁模力不够、压力变化剧烈、注射速率过快等导致模具变形而造成的溢模,流道优化后注射位置处的压力变化比较平缓,没有明显波动,能避免飞边的产生。所以通过有限元模拟分析可知流道已经达到平衡状态。

图6 优化前、后流道的浇口位置压力曲线

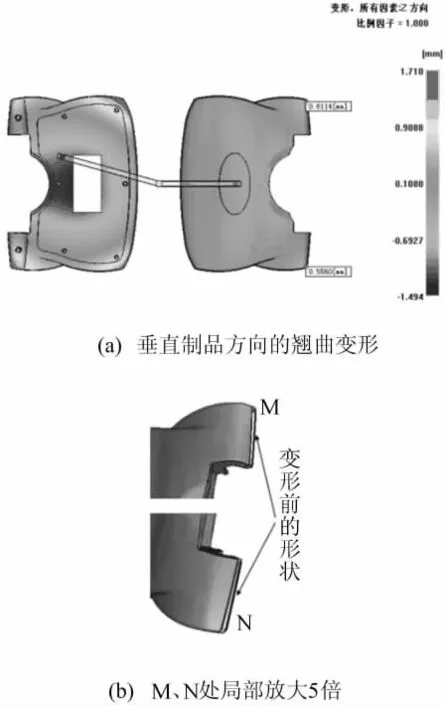

为了研究A制品的翘曲值,在其两肩部各取一点M、N,如图7、图8所示。

图7 优化前制品的翘曲

由图7、图8可看出,优化前在Z方向的变形分别为0.723 9mm、0.689 9mm。优化后2处的的翘曲值分别为0.611 4mm、0.556 0mm,分别下降了15.5%、19.4%,从局部放大图可以看出,垂直于制品方向的变形有明显改善,将减小塑件的配合间隙。翘曲产生的本质是体收缩不一致而导致应力分布不均匀,从工艺方面来说,流道平衡使得其型腔内压力均衡,从而所有改善。若后续再通过工艺参数、模具等方面进行优化,翘曲变形将得到进一步的控制。

图8 优化后制品的翘曲变形

3 优化后实验

通过流道浇口平衡设计和有限元分析,根据优化后的流道参数进行修模、试模,注塑设备、工艺参数和初始实验条件保持一致,得到的塑件如图9所示。

图9 优化后塑件图

由图9可知,制品因为翘曲导致的装配间隙减小,飞边得到完全解决,消除了刮手现象。这说明流道平衡对A产品的质量有较大的提高。所以在实际生产中,仅靠经验公式不足以使异模腔的塑件达到进料平衡,需要根据制品的结构、体积等的差异对浇注系统进行调整。

4 结束语

流道不平衡会导致塑件产生翘曲、飞边缺陷,造成装配问题和刮手现象。运用浇口平衡设计理论和有限元“变截面”法能达到优化浇注系统的目的。经过流道平衡优化后,两型腔的充填时间不平衡率控制在0.61%,充填压力不平衡率控制在3.87%,改善了塑件翘曲、飞边问题。

[1] 余 磊,刘 斌,陈静波,等.影响多型腔注射模不平衡充填因素的模拟研究[C]//2010年中国工程塑料复合材料技术研讨会论文集,2010:191-195,199.

[2] Kim J,Ahn S,Atre S V,et al.Imbalance filling of multicavity tooling during powder injection molding[J].Power Technology,2014,257:124-131.

[3] 王 巍,易学满,陈文琳.影响冰箱抽屉表观质量的成型工艺参数优化设计[J].合肥工业大学学报:自然科学版,2011,34(12):1799-1801,1868.

[4] 姜开宇,横井秀俊.注射成型过程熔体前沿充填不平衡现象的试验研究[J].机械工程学报,2009,45(2):294-300.

[5] Lin C M,Cheng C H,Shyu S H,et al.Filling imbalances analysis of multi-cavity injection molding based on the taguchi method[J].Advanced Science Letters,2012,8:529-533.

[6] 杨卫民,谢鹏程,杨高品.注射成型多模腔充填不平衡现象的产生机理 (Ⅰ):模具流道系统中熔体流动行为的研究[J].中国塑料,2005,18(11):93-99.

[7] 杨卫民,谢鹏程,杨高品.注射成型多模腔充填不平衡现象的产生机理 (Ⅱ):模具流道系统中熔体温度分布的研究[J].中国塑料,2005,18(12):81-85.

[8] 陈静波,申长雨,横井秀俊.多型腔注射模充填不平衡试验[J].机械工程学报,2007,43(10):170-174.

[9] 陈静波,张国辉,申长雨.自然平衡流道结构对多型腔模具非平衡充填的影响[J].工程塑料应用,2008,36(10):69-72.

[10] 陶永亮.调整浇口解决电池槽产品缺陷的方法[J].工程塑料应用,2011,39(9):81-84.

[11] 陶永亮,闫 烨.基于称重法对多腔进料平衡的调整[J].工程塑料应用,2012,40(3):62-65.

[12] 时 虹.不对称薄壳注塑件浇注系统平衡设计和工艺参数优化[D].南昌:南昌大学,2012.

[13] 叶久新,王 群.塑料成型工艺及模具设计[M].北京:机械工业出版社,2007:87-108.

[14] 张 宇,刘 恩,陈 弦,等.注射成型中流道平衡优化设

计的应用[J].塑料,2011,40(4):87-89.