不同摩擦系数的少片变截面钢板弹簧性能分析*

叶南海,王 利,闫彩伟,侯 飞,马 健

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

不同摩擦系数的少片变截面钢板弹簧性能分析*

叶南海,王 利†,闫彩伟,侯 飞,马 健

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

采用不同材料的板簧垫片,簧片间摩擦系数亦有所不同,因此设计钢板弹簧时仅考虑钢与钢的接触摩擦将造成其性能分析结果的不准确.针对这一问题,利用ANSYS软件的接触非线性功能,对少片变截面钢板弹簧的等效应力及刚度特性进行分析,得到不同摩擦系数下的VonMises应力分布和载荷-变形曲线,重点讨论了摩擦系数对钢板弹簧应力及刚度特性的影响;同时对钢板弹簧进行相应的性能试验.结果表明:少片变截面钢板弹簧的应力计算值和测试值误差较小,刚度仿真计算值和试验测量值基本吻合,相对误差小于5%,说明有限元分析能精确地模拟各簧片间的接触和摩擦问题,真实反映钢板弹簧的受力和变形情况,可用于研究簧片间不同摩擦系数对钢板弹簧应力及刚度特性的影响.

少片变截面钢板弹簧;有限元分析;等效应力;刚度特性

钢板弹簧是汽车悬架系统中重要的传力及弹性元件,主要用来传递垂向力与缓和由路面不平引起的冲击和振动,其使用特性对车辆的行驶平顺性、操纵稳定性以及安全性都具有极其重要的影响[1],因此在钢板弹簧的设计过程中对其性能进行分析是非常必要的.目前,国内外研究人员广泛采用CAE法对此展开研究.国外研究钢板弹簧的性能主要基于有限元数值计算方法[2,3];樊翠连等人研究了接触摩擦对等截面钢板弹簧的力学性能的影响[4];丁根能等人利用有限元研究了线性板簧的迟滞特性[5];唐应时等考虑接触摩擦计算了多片钢板弹簧悬架预应力的计算[6,7].但这些研究大多只针对等截面钢板弹簧,且仅考虑了簧片间的干摩擦,此时摩擦系数为定值,而针对少片变截面钢板弹簧进行性能研究时却很少有人提及簧片间摩擦系数的大小对其性能的影响.

本文以某载货汽车后悬架少片变截面钢板弹簧为对象,考虑其使用过程中的大变形、各簧片间复杂的接触和摩擦等非线性因素,建立了少片簧的有限元仿真模型;通过调整簧片间摩擦系数的大小,深入讨论了不同摩擦系数对少片簧满载等效应力和平均刚度的影响,并与试验结果相比较.结果表明,有限元仿真法得到的等效应力和载荷-变形特性与试验结果的吻合度很高,可用于研究簧片间不同摩擦系数对钢板弹簧应力及刚度特性的影响.

1 少片簧有限元模型的建立

该载货汽车后悬架的少片变截面钢板弹簧通过拧紧中心螺栓和螺母将各簧片连接在一起,然后再用U型螺栓进行夹紧装配,随着载荷的增加各簧片逐渐进入接触,在簧片之间产生摩擦力[8,9].钢板弹簧受载后,其变形为静挠度和动挠度之和,变形量一般能达到几十厘米,且各片之间的接触情况随着装配过程和加载过程不断变化,因此钢板弹簧的有限元分析属于非线性有限元分析.

1.1 单元设置及接触定义

在有限元分析软件ANSYS中,采用六面体八节点体单元SOLID45对模型进行网格划分,在三维接触问题的有限元解法中,该单元的收敛性更好,且能准确地反映出应力集中情况.少片簧的材料选用50CrVA,弹性模量是210 GPa,泊松比为0.3.所建立的有限元模型如图1所示.

图1 少片变截面钢板弹簧有限元模型

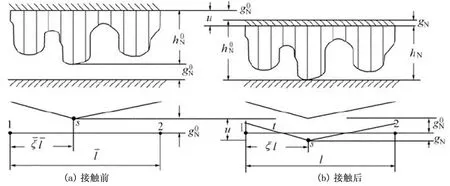

簧片之间的接触力通过簧片之间的相互贴合传递,为使各簧片之间产生接触,需要在接触面上添加面-面接触单元,其节点固定在相互接触实体的节点上.面-面接触问题通常可简化成由3个节点组成的接触对[4].接触对由接触面与目标面构成,可简化为1个接触点s和节点1与节点2之间的目标段,如图2所示.

假设接触面上参与接触的节点数为nc,考虑摩擦接触单元后的有限元整体方程[10]为

式中:gN为接触节点s和目标段的距离,gN≤0,表明节点s和目标段之间有渗透;εN为接触面上的法向接触刚度;TT为切向接触力;l为接触发生后目标段的长度;Ns={1,0,0,-(1-ξ),0,-ξ}T;Ts={1,0,-(1-ξ),0,-ξ,0}T;No={0,0,0,-1,0,1}T.其中定义ξ为自然坐标系,ξ=[(xs-x1)/l]t,ξ∈[0,1],n,t为目标段的法向和切向的单元向量.

簧片间的接触为柔性面对柔性面的接触,该接触行为允许目标单元穿透接触面,但接触单元不能穿透目标面.整个少片簧共定义了3个接触对,每一对包含1个目标面和1个接触面.根据少片簧的结构特点,定义凹面为目标面,凸面为接触面,分别用ANSYS软件提供的TARGE170和CONTAC173两种单元来定义.

1.2 有限元模型约束加载

少片变截面钢板弹簧总成在中间平直段用U型螺栓夹紧在车桥上,而建立的有限元模型中每片钢板弹簧之间是离散的,因此为准确模拟少片簧在装配和受压后的应力应变情况,将仿真过程分为虚拟装配和实际加载两个阶段[10].装配过程采用下面的模拟方法:在第1片簧片U形螺栓夹紧区间段内设置位移约束为零,测量并计算各簧片间的间隙总和,以位移约束的形式施加在第4片簧片与U形螺栓接触的部位,以模拟各簧片的夹紧过程[11,12].同时考虑到各簧片在宽度方向不能发生错动,因此对于各簧片中间夹紧段还需约束其宽度方向和长度方向的自由度,而各簧片的两端不作任何约束,允许其在力的作用下自由变形.

图2 簧片间接触对的定义

在汽车悬架系统中,钢板弹簧安装在弹簧支座上,并与车架相连,在使用过程中其两端部承载位置承受垂直方向的载荷,按静力等效原则可将作用力均匀分布在第四片板簧下表面的相应节点上,根据国标GB/T19844-2005的要求,加载过程分解为10个载荷步,逐级加载直至达到满载载荷.

2 少片簧有限元模型的仿真分析

仿真过程中,设置簧片间摩擦系数分别为μ=0.1,0.2,0.3,按照以上加载方式进行求解,从满载等效应力及平均刚度两个角度来研究不同摩擦系数对钢板弹簧性能的影响.

2.1 摩擦系数对满载等效应力的影响

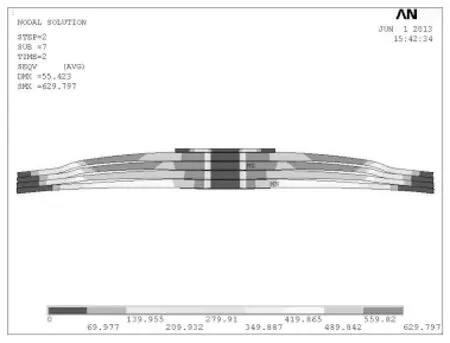

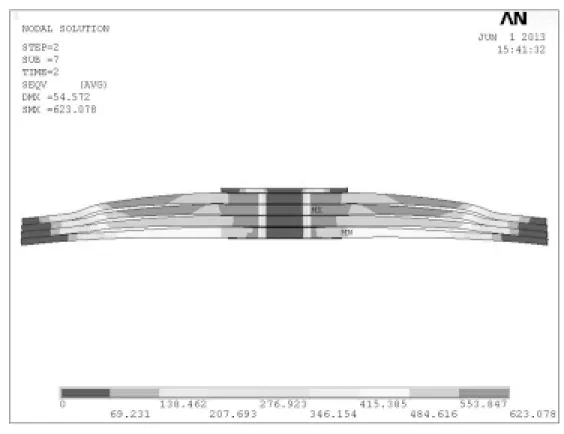

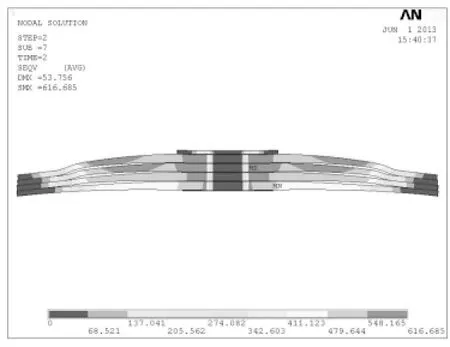

图3为载货汽车满载状态下,少片变截面钢板弹簧在不同摩擦系数下的VonMises应力云图.

钢板弹簧承受满载载荷的条件下,簧片间摩擦系数取0.1,0.2,0.3时,对应该板簧的等效应力分别为629.797MPa,623.078MPa和616.685MPa,且应力较大处主要集中在U型螺栓夹紧段的两侧截面及变截面长度部分.对比图3可以得出,相同载荷下,当各簧片间摩擦系数不同时钢板弹簧的应力分布基本一致;但随着摩擦系数的增大,最大等效应力降低.这主要是由钢板弹簧在载荷作用下变形,各片间相对滑动产生摩擦且摩擦力做功损耗能量引起的.对于该少片变截面钢板弹簧,其接触摩擦主要发生在簧片端部的平直段,接触面积较小,因此摩擦系数每增大0.1,最大等效应力约减小6MPa,摩擦系数对该板簧等效应力的影响并不是很大.

μ=0.1

μ=0.2

μ=0.3

2.2 摩擦系数对刚度特性的影响

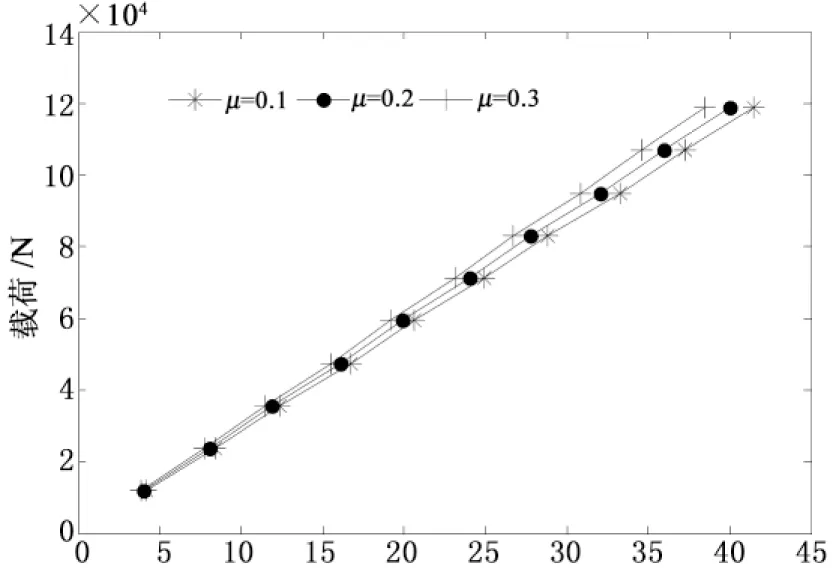

根据仿真结果得出不同摩擦系数下该少片簧加载过程中各载荷步的垂直变形,结合板簧的加载载荷,即可得到不同摩擦系数下钢板弹簧模型的弹性特性曲线,如图4所示,进而计算出板簧总成的平均刚度,如表1所示.

垂直变形/mm

由图4可知,当载荷相同时,随着簧片间摩擦系数的增大,少片簧的垂直变形量逐渐减小;不同摩擦系数下,少片变截面钢板弹簧的刚度基本上呈线性变化.簧片之间的摩擦会影响少片簧的平均刚度,且摩擦系数越大,平均刚度就越大.这是由于摩擦系数越大,损失的能量越多,导致板簧在承受相同的载荷条件下变形就越小,所以刚度也会变大.

表1 不同摩擦系数下的平均刚度

随摩擦系数的增加,少片簧的满载垂直变形(挠度)减小,虽变化幅度不太大,但却使板簧的工作刚度有所增加,悬架偏频增大,导致后悬架系统的平顺性降低.分析结果更接近于板簧的实际工作情况,因而考虑接触摩擦的非线性有限元分析法能较大地提高钢板弹簧计算模型的精确度.

3 少片变截面钢板弹簧的试验分析

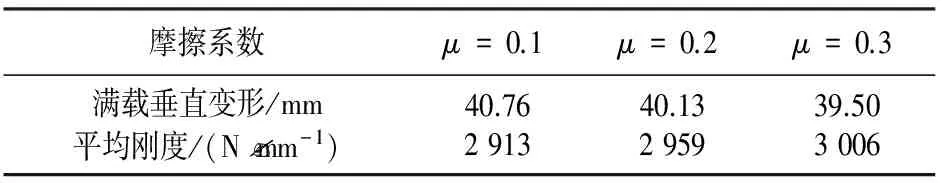

为了验证少片簧有限元分析结果的正确性,本文利用EVH 20-100-10电液振动台对少片簧总成进行特性试验,该方法可以方便地测量板簧各点的应力和板簧总成在垂直方向的变形f,加载系统和测量点布置如图5所示.

A,K—辊轴支座;B—少片簧;C—U形螺栓;D—板簧座;E—球头销;F—力传感器;G—液压作动器;L—板簧弧高;P—加载载荷;1~8—应变花粘贴点

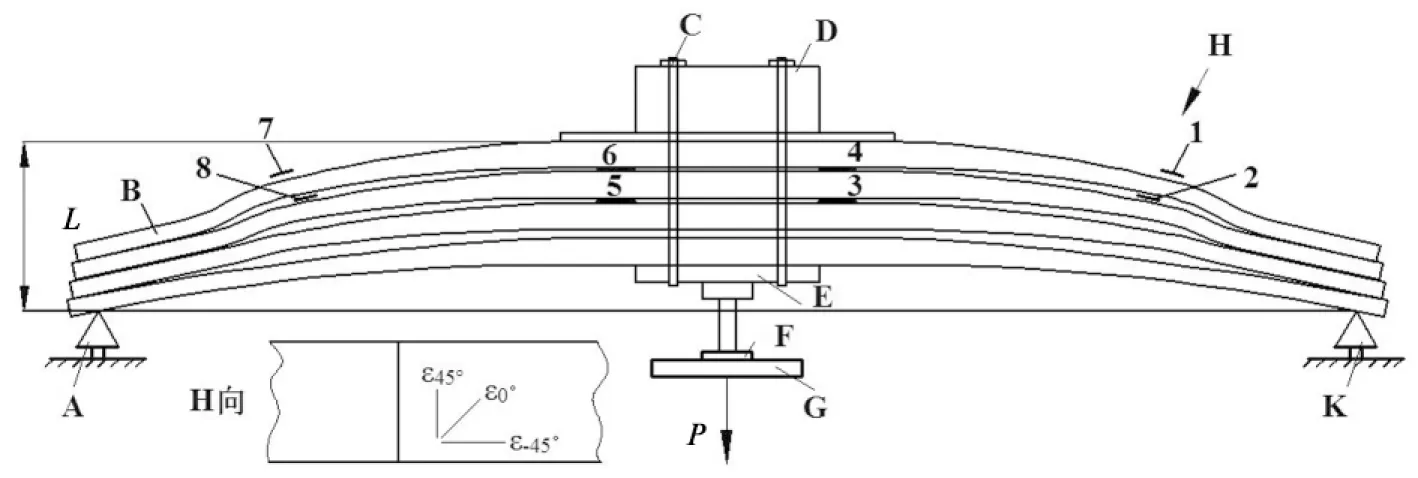

其中应力的测量方法是在8个关键点处各粘贴一个45°的应变花,每片均采用对称布置组成半桥的接法[13].在试验中,在夹紧中心螺栓和U形螺栓后将应变仪调零,分级施加载荷直到满载载荷.垂直变形f可以利用液压作动器自带的位移传感器进行测量.试验过程中可以在簧片间采用不同材料的板簧垫片以达到改变簧片间摩擦系数的目的.表2列出了当载荷P达到满载载荷时有限元模型仿真分析得到的和试验测量得到的8个关键点上的Von Mises应力值σ.

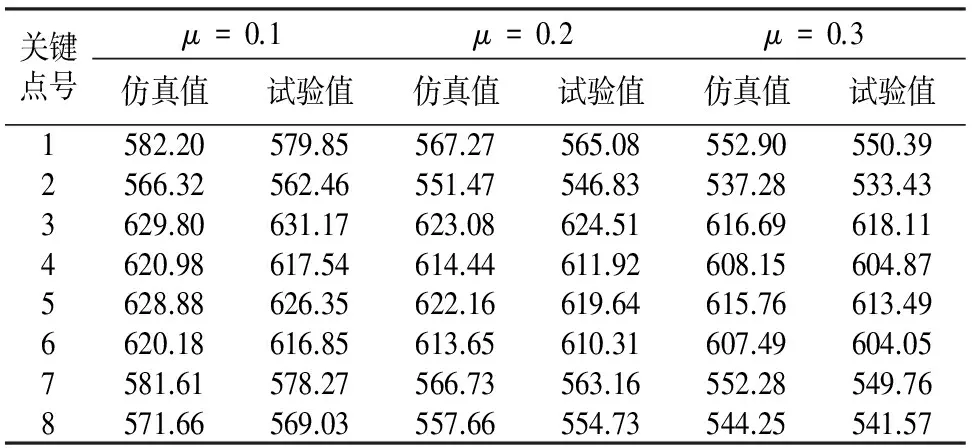

经过试验可以得出不同摩擦系数下钢板弹簧的满载垂直变形,根据满载载荷即可计算出该少片簧的平均刚度.表3为钢板弹簧满载状态下有限元分析和试验测量得出的垂直变形和平均刚度的对比结果.

从表2可以看出,当摩擦系数一定时,测量位置1与7,2与8,3与5,4与6点的应力值近似相等,这是由该钢板弹簧结构与载荷的对称性引起的.此外摩擦系数一定时,试验应力值与仿真计算中钢板弹簧相应位置的工作应力近似相等.从表3可以看出,当载荷相同时,随着摩擦系数的增大,钢板弹簧垂直变形稍有减小,平均刚度则相应地增大.试验与仿真计算的钢板弹簧的垂直变形和满载刚度相差不大,误差小于5%.满载应力与平均刚度的对比分析证明了有限元模型的正确性,同时也说明了使用有限元法研究不同摩擦系数对少片簧性能影响是切实可行的.

表2 不同摩擦系数下仿真应力与试验应力的对比

表3 仿真计算结果与试验结果的对比

4 结 论

1)片间摩擦系数的大小对少片簧等效应力的分布影响极小,但随着摩擦系数的增大,等效应力值变小.

2)片间摩擦系数的大小对少片簧刚度特性影响较大,且随着摩擦系数的增加,少片簧的平均刚度变大.

3)通过对少片变截面钢板弹簧总成进行弹簧特性试验,从满载等效应力及平均刚度两个方面均可看出有限元仿真值与试验值吻合度很高,两者相对误差小于 5%,表明有限元法分析不同摩擦系数对少片簧性能的影响是可行的.

[1] 周水庭,黄红武,付建朝,等.基于接触摩擦的变截面钢板弹簧悬架性能分析[J]. 湖南大学学报:自然科学版,2013, 40(5): 44-48.

ZHOU Shui-ting, HUANG Hong-wu, FU Jian-chao,etal. Analysis of performance of taper leaf spring suspension based on FE contact friction[J].Journal of Hunan University: Natural Sciences, 2013, 40(5) : 44-48.(In Chinese)

[2] KRISHAN K, AGGARWAL M L. A finite element approach for analysis of a multi leaf spring using CAE tools[J]. Research Journal of Recent Sciences, 2012, 1(2):92-96.

[3] MEIJAARD J P, BROUWER D M, JONKER J B. Analytical and experimental investigation of a parallel leaf spring guidance[J]. Multibody System Dynamics, 2010, 23(1): 77-97.

[4] 樊翠连,李舜酩,张袁元.钢板弹簧刚度特性及接触摩擦的非线性有限元分析[J].噪声与振动控制,2012,6(3): 16-20.

FAN Cui-lian, LI Shun-ming, ZHANG Yuan-yuan. Nonlinear finite element analysis for stiffness characteristics, contact friction of leaf spring [J]. Noise and Vibration Control, 2012, 6(3): 16-20. (In Chinese)

[5] 丁能根,潘为民,刘竹清.线性板簧的迟滞特性对车辆平顺性影响[J].北京航空航天大学学报,2005,31(3):355-358.

DING Neng-gen, PAN Wei-min, LIU Zhu-qing. Influence of linear leaf springs' hysteresis behavior on vehicle's ride [J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(3):355-358. (In Chinese)

[6] 唐应时,陈明媚,潘佳玮,等.基于接触摩擦的多片式钢板弹簧悬架预应力的计算[J].湖南大学学报:自然科学版,2009,36(4): 29-33.

TANG Ying-shi, CHEN Ming-mei, PAN Jia-wei,etal. Computation of the prestress of multi-leaf spring based on FEM with contact friction[J].Journal of Hunan University: Natural Sciences, 2009, 36(4) : 29-33. (In Chinese)

[7]唐应时,柴天,和进军,等.基于接触摩擦的少片变截面钢板弹簧的刚度分析[J].中南大学学报:自然科学版, 2009,40(3): 694-698.

TANG Ying-shi, CHAI Tian, HE Jin-jun,etal. Analysis of stiffness of taper leaf spring based on contact friction [J].Journal of Central South University: Science and Technology, 2009, 40(3) : 694-698. (In Chinese)

[8] 吴娜,张士强. 少片变截面钢板弹簧的有限元分析[J].科学技术与工程,2012,12(34):9435-9438.

WU Na,ZHANG Shi-qiang. Finite element analysis of less taper leaf spring [J].Science Technology and Engineering, 2012, 12(34):9435-9438. (In Chinese)

[9] 卢晨霞,王朋波.汽车钢板弹簧非线性有限元分析[J].计算机辅助工程,2012,21(6): 58-60.

LU Chen-xia,WANG Peng-bo.Nonlinear finite element analysis of automobile leaf springs[J].Computer Aided Engineering, 2012, 21(6): 58-60. (In Chinese)

[10]何新维,韩旭,丁飞,等. 计及接触摩擦的多片钢板弹簧刚度特性的研究[J]. 汽车工程,2012,34(4): 323-327.

HE Xin-wei, HAN Xu, DING Fei,etal. A study on the stiffness characteristics of multi-leaf spring with consideration of contact friction[J]. Automotive Engineering, 2012, 34(4): 323-327. (In Chinese)

[11]朱晓博.少片变截面钢板弹簧结构设计与性能研究[D]. 武汉:武汉理工大学机电工程学院, 2011.

ZHU Xiao-bo.The structural design and performance research on small piece tapered leaf spring[D].Wuhan: College of Mechanical and Electrical Engineering,Wuhan University of Technology,2011. (In Chinese)

[12]陈凯.某平衡悬架少片变截面钢板弹簧结构分析与关键技术研究[D].长沙: 湖南大学机械与运载工程学院,2013.

CHEN Kai. The structural analysis and the key technology research of a balanced suspension tape-leaf spring [D].Changsha: College of Mechanical and Vehicle Engineering, Hunan University,2013. (In Chinese)

[13]樊卫平. TL3400矿用自卸车平衡悬架有限元分析[J]. 武汉理工大学学报,2007,29 (6):137-139.

FAN Wei-ping. Finite element analysis of the balance suspension for TL3400 mineral self-dumping truck[J]. Journal of Wuhan University of Technology,2007,29(6): 137-139. (In Chinese)

Performance Research of Taper-leaf Spring under Different Friction Coefficient

YE Nan-hai, WANG Li†, YAN Cai-wei, HOU Fei,MA Jian

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan Univ, Changsha,Hunan 410082,China)

With different materials of gaskets, friction coefficient between reeds is also different, so performance analysis result is not accurate when contact friction between steels is only considered in the design process. The VonMises stress and stiffness characteristics of leaf spring were analyzed with the nonlinear contact function of ANSYS software, and the stress distribution and load-deformation curve were obtained. Meanwhile, the test of taper-leaf spring was performed. The results have shown that the difference of stress between calculated and tested value is relatively small, and the calculated values of stiffness basically agree well with tested one, and the relative error is less than 5%. This indicates that finite element analysis(FEA) can accurately simulate the contact and friction and reflect the forces and deformations, and can be used to discuss the influence of different coefficients of friction between spring leaves on the equivalent stress and the average stiffness of the taper-leaf spring.

taper-leaf spring; FEA; Von Mises stress; stiffness characteristics

1674-2974(2015)08-0029-05

2014-06-04

国家自然科学基金资助项目(51375154),National Natural Science Foundation of China(51375154)

叶南海(1966-),男,湖南常德人,湖南大学副教授

†通讯联系人,E-mail:wangli_hnu@sina.com

U463.218

A