焊管焊缝超声波检测时扫描线 1∶1调试方法

曹 明,汪 超,范 锋,崔 强,吕育栋

(1.南京市锅炉压力容器检验研究院,江苏 南京 210002;2.渤海装备南京巨龙钢管公司,江苏 南京 210008;3.渤海装备巨龙钢管公司,河北 青县 062658)

传统的扫查线调试方法是根据工件厚度采用水平调试法和垂直调试法调整扫查比例(一般工件厚度T ∧20mm,采用水平1∶1法调试扫描线,此时的“深度范围”旋钮置于50 mm处;工件厚度T≥20 mm,采用深度1∶1法调试扫描线,此时的“深度范围”旋钮置于250 mm处),利用标准试块进行扫描线调试。这种传统的调试方法在焊管焊缝检测中存在以下不足:①由于钢管检测执行的是API管线钢管规范,而API标准规定用N5刻槽或Φ1.6 mm竖通孔对比试块评定缺陷[1],因此利用标准试块来进行扫描线调试无形中增加了超声波检测人员的工作量;②由于钢管本身存在一定曲率,利用标准试块来调试和检测工件存在很大的曲率差异,如果不进行曲率调整,将对缺陷的定位、定量不准确,存在很大偏差。而利用人工试块进行调试(新的调试方法)避免了以上不足,以下对新旧两种调试方法进行介绍。

1 传统的扫描线水平1∶1调试方法

先将探伤仪器上的“深度范围”旋钮置于50mm处,用“脉冲移位”旋钮把始波对准0格处。

1.1 方法1

此方法是在试块上直接找孔的最高反射回波[2]。

(1)在CSK-ⅢA试块上(图1),将探头置于CSK-ⅢA试块的h20横孔上前后移动(靠R10圆弧侧),并保持与试块侧面平行,找出显示屏上h20横孔反射波最高点F20后,探头不能移动,用尺量出距离L,则孔深h20处的水平距离L20=L-40+l,其中l代表的是探头的前沿距离。此时用“深度微调”旋钮进行调试,将F20反射波的前沿对准扫描线刻度L20格处。

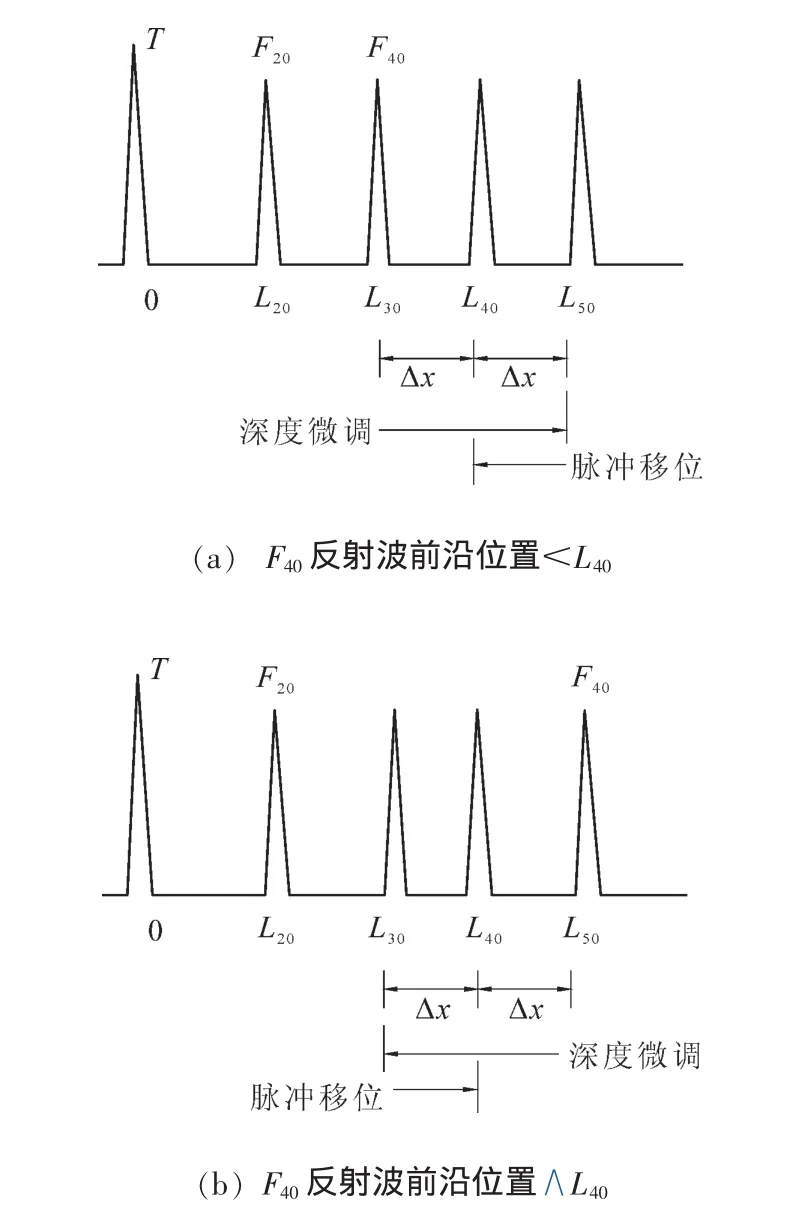

(2)将探头置于h40横孔上前后移动(靠R10圆弧侧),并保持与试块侧面平行,在显示屏上找出h40横孔反射波最高点F40后,探头不能移动,用尺量出距离L,则孔深h40处的水平距离L40=L-40+l。观察F40反射波前沿位置与L40格相差值Δx(图2),此时先用“深度微调”旋钮进行调试,将F40反射波的前沿进行扩展或压缩,移到扫描线刻度L40格处后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F40的反射波前沿对准扫描线刻度L40格处。

(3)将CSK-ⅢA试块翻身,分别探测孔深h10、h30,确认最高反射波F10、F30的前沿是否分别对准显示屏的扫描线刻度h10、h30格处。

如果F10、F30的最高反射波前沿不在显示屏的水平刻度L10、L30格处,则应重新调试水平比例。

图2 反射波调试示意

1.2 方法2

此方法是通过预先计算水平距离在试块上寻找孔的最高反射回波,但是要求斜探头折射角正切值K准确。

(1)在CSK-ⅢA试块上,将探头置于h20横孔上(靠R10圆弧侧),并保持与试块侧面平行,计算水平距离L1=K·h20+40-l,用尺量出L1,使h20横孔反射波达最高点F20,用“深度微调”旋钮进行调试,将F20反射波的前沿对准扫描线刻度L20=K·h20格处。

(2)将探头置于h40横孔上(靠R10圆弧侧),并保持与试块侧面平行,计算水平距离L2=K·h40+40-l,用尺量出L2,使h40横孔反射波达最高点F40,观察F40反射波前沿位置与L40=K·h40格相差值Δx(图2),此时先用“深度微调”旋钮调试,将F40的反射波的前沿进行压缩或扩展,移至2Δx处,再用“脉冲移位”旋钮调试,将F40的反射波前沿对准扫描线刻度L40=K·h20格处。

(3)将CSK-ⅢA试块翻转,分别探测孔深h10、h30,用尺分别量出距离 L3=K·h10+40-l、L4=K·h30+40-l,使h10、h30横孔反射波达最高点F10、F30,确认最高反射波F10、F30的前沿是否分别对准扫描线刻度 L10=K·h10、L30=K·h30格处。如果 F10、F30的最高反射波前沿不在显示屏的扫描线刻度L10、L30格处,则应重新调试水平比例。

1.3 方法3

此方法是利用CSK-ⅠA试块进行调试[3-7]。

在已知斜探头K值时(K值必须是实测值),利用CSK-ⅠA试块进行水平1∶1调试,先计算R50、R100圆弧所对应的水平距离l50、l100:

将斜探头对准R50、R100圆弧(图3),并保持与试块侧面平行,使圆弧反射波F50、F100达最高波幅,用“深度微调”和“脉冲移位”旋钮配合调试(方法同上),使F50、F100反射波分别对准扫描线刻度l50、l100格处。

图3 CSK-ⅠA试块及圆弧反射波

2 新的扫描线水平1∶1调试方法

2.1 方法1

此方法是利用N5刻槽进行调试[8-10]。

利用人工试块A进行水平1∶1调试。试块A厚度为17.5mm,上表面刻槽尺寸为17.5mm×5%,探头型号为2.5P8×12K2,探头前沿10mm。

(1)在人工试块A上(图4),将探头置于试块A的N5中槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5中槽下表面反射波最高点F1后,探头不再移动,用尺量出L距离,则试块下表面N5中槽反射波的水平距离L1=L+10。此时用“深度微调”旋钮进行调试,将F1反射波的前沿对准扫描线刻度L1格处。

图4 人工试块A示意

(2)将探头置于试块A的N5中槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5中槽上表面反射波最高点F2后,探头不能移动,用尺量出距离L,则试块下表面N5中槽反射波的水平距离L2=L+10。观察F2反射波前沿位置与L2格相差值Δx(图5),此时先用“深度微调”旋钮进行调试,将F2反射波的前沿进行扩展或压缩,移到扫描线刻度L2格处后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F2的反射波前沿对准扫描线刻度L2格处。

图5 反射波调试示意

(3)将探头置于试块A的N5边槽的左(右)进行前后移动,并保持与N5边槽垂直,找出显示屏上N5边槽上、下表面反射波最高点F3、F4的前沿是否分别对准显示屏的扫描线刻度L3、L4格处。如果F3、F4的最高反射波前沿不在显示屏的水平刻度L3、L4格处,则应重新调试水平比例。

2.2 方法2

此方法是利用Φ1.6mm竖通孔进行调试。

利用人工试块B进行水平1∶1调试。试块B厚度为17.5 mm,试块上钻Φ1.6 mm竖通孔,探头型号为2.5P8×12K2,探头前沿10mm。

(1)在人工试块B上(图6),将探头置于试块B的Φ1.6 mm竖通孔的左(右)进行前后移动,找出显示屏上Φ1.6 mm竖通孔下表面反射波最高点F1后,探头不再移动,用尺量出距离L,则试块下表面N5中槽反射波的水平距离L1=L+10。此时用“深度微调”旋钮进行调试,将F1反射波的前沿对准扫描线刻度L1格处。

图6 人工试块B示意

(2)将探头置于试块B的Φ1.6 mm竖通孔的左(右)位置进行前后移动,找出显示屏上Φ1.6mm竖通孔上表面反射波最高点F2后,探头不再移动,用尺量出距离L,则试块下表面Φ1.6 mm竖通孔反射波的水平距离L2=L+10。观察F2反射波前沿位置与L2格相差值Δx,此时先用“深度微调”旋钮进行调试,将F2反射波的前沿进行扩展或压缩,移到扫描线刻度L2格处后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F2的反射波前沿对准扫描线刻度L2格处。

(3)将探头置于试块A的N5边槽上进行前后移动,确认显示屏上N5边槽上、下表面反射波最高点F3、F4的前沿是否分别对准显示屏的扫描线刻度L3、L4格处。如果F3、F4的最高反射波前沿不在显示屏的水平刻度L3、L4格处,则应重新调试水平比例。

3 传统的扫描线深度1∶1调试方法

先将探伤仪器上的“深度范围”旋钮置于250 mm处,用“脉冲移位”旋钮把始波调到0格处。

3.1 方法1

此方法是在试块上直接找孔的最高反射回波[2]。

(1)在CSK-ⅢA试块上,将探头置于ⅢA试块的h20横孔上前后移动(靠R10圆弧侧),并保持与试块侧面平行,找出显示屏上h20横孔反射波最高点F20后,探头不再移动,用“深度微调”旋钮调试,将F20反射波的前沿对准扫描线刻度2格处。

(2)将探头置于h40横孔上前后移动(靠R10圆弧侧),并保持与试块侧面平行,在显示屏上找出h40横孔反射波最高点F40后,探头不再移动,观察F40反射波的前沿位置与4格相差值Δx,此时先用“深度微调”旋钮进行调试,将F40反射波的前沿进行压缩或扩展,移到扫描线刻度4格后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F40反射波的前沿对准扫描线刻度4格处。

(3)将CSK-ⅢA试块翻身,分别探测孔深h10、h30、h50…,确认最高反射波 F10、F30、F50…的前沿是否分别对准显示屏的扫描线刻度1、3、5…格处。如果F10、F30、F50…最高反射波前沿不在显示屏的扫描线刻度1、3、5…格处,则重新调试深度比例。

3.2 方法2

此方法是通过预先计算水平距离在试块上寻找孔的最高反射回波,但是要求K值准确。

(1)在CSK-ⅢA试块上,将探头置于h20横孔上(靠R10圆弧侧),并保持与试块侧面平行,计算水平距离L1=K·h20+40-l,用尺量出L1,使h20横孔反射波达最高点F20,用“深度微调”旋钮进行调试,将反射波的前沿进行压缩或扩展,对准扫描线刻度2格处,记录F20反射波高在满刻度的60%时的衰减器分贝数余量。

(2)将探头置于h40横孔上(靠R10圆弧侧),并保持与试块侧面平行,计算水平距离L2=K·h40+40-l,用尺量出L2,使h40横孔反射波达最高点F40,观察F40反射波前沿位置与4格相差值Δx,此时先用“深度微调”旋钮进行调试,将F40的反射波的前沿进行压缩或扩展,移到扫描线刻度4格后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F40的反射波前沿对准扫描线刻度4格处。

(3)将CSK-ⅢA试块翻身,分别探测孔深h10、h30…,用尺量出距离 L3=K·h10+40-l、L4=K·h30+40-l…,使h10、h30…横孔反射波达最高点F10、F30…,确认最高反射波F10、F30…的前沿是否分别对准显示屏的扫描线刻度1、3…格处。如果F10、F30…的最高反射波前沿不在显示屏的扫描线刻度1、3…格处,则应重新调试水平比例。

3.3 方法3

此方法是利用CSK-ⅠA试块进行调试[3]。

在已知斜探头K值时(K值必须是实测值),利用CSK-ⅠA试块进行深度1∶1调试。先计算R50、R100圆弧所对应的深度距离d1、d2:

再将斜探头对准R50、R100圆弧,并保持与试块侧面平行,使圆弧反射波F50、F100达最高波幅,用“深度微调”和“脉冲水平”旋钮配合调试(方法同上),使F50、F100分别对准扫描线刻度d1、d2。

4 新的扫描线深度1∶1调试方法

4.1 方法1

此方法是利用N5刻槽进行调试[3]。

利用人工试块C进行深度1∶1调试。试块C厚度为30.4 mm,上下表面刻槽尺寸为30.4 mm×5%,探头型号为2.5P8×12K1.5,探头前沿10mm。

(1)在人工试块C上,将探头置于试块A的N5中槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5中槽下表面反射波最高点F1后,探头不再移动,用“深度微调”旋钮调试,将F1反射波的前沿对准扫描线刻度3格处。

(2)将探头置于试块A的N5中槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5中槽上表面反射波最高点F2后,探头不再移动,观察F2反射波前沿位置与6格相差值Δx,此时先用“深度微调”旋钮进行调试,将F2反射波的前沿进行扩展或压缩,移到扫描线刻度L2格处后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F2的反射波前沿对准扫描线刻度6格处。

(3)将探头置于试块A的N5边槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5边槽上、下表面反射波最高点F3、F4的前沿是否分别对准显示屏的扫描线刻度3、6格处。如果F3、F4的最高反射波前沿不在显示屏的水平刻度3、6格处,则应重新调试水平比例。

4.2 方法2

此方法是利用Φ1.6mm竖通孔进行调试[3]。

利用人工试块D进行深度1∶1调试。试块D厚度为30.4 mm,试块上钻Φ1.6 mm竖通孔,探头型号为2.5P8×12K1.5,探头前沿10 mm。

(1)在人工试块D上,将探头置于试块D的Φ1.6mm竖通孔的左(右)进行前后移动,找出显示屏上Φ1.6 mm竖通孔下表面反射波最高点F1后,探头不再移动,用“深度微调”旋钮进行调试,将F1反射波的前沿对准扫描线刻度3格处。

(2)将探头置于试块D的N5中槽的左(右)进行前后移动,找出显示屏上Φ1.6 mm竖通孔上表面反射波最高点F2后,探头不再移动,观察F2反射波前沿位置与6格相差值Δx,此时先用“深度微调”旋钮进行调试,将F2反射波的前沿进行扩展或压缩,移到扫描线刻度L2格处后再移Δx(即2Δx),再用“脉冲移位”旋钮进行调试,将F2的反射波前沿对准扫描线刻度6格处。

(3)将探头置于试块A的N5边槽的左(右)进行前后移动,并保持与N5中槽垂直,找出显示屏上N5边槽上、下表面反射波最高点F3、F4的前沿是否分别对准显示屏的扫描线刻度3、6格处。如果F3、F4的最高反射波前沿不在显示屏的水平刻度3、6格处,则应重新调试水平比例。

5 结 语

从以上介绍的焊管焊缝超声波检测时扫描线水平和深度1∶1调试的新旧方法看,传统的扫描线调试方法在焊管超声波检测时在缺陷定位和定量上存在一定的不足,而新的扫描线调试方法利用N5刻槽和Φ1.6mm竖通孔进行调试,在操作上更简便实用,在焊管超声波检测中值得推广应用。

[1]APISpec 5L 管线管规范[S].44版.北京:石油工业标准化研究所,2007.

[2]中国特种设备检测协会.超声波探伤(无损检测Ⅱ级培训教材)[M].2版.北京:中国劳动社会保障出版社,2008.

[3]ASTM E 273—2010焊接钢管焊接区超声波检测的标准操作方法[S].2010.

[4]胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.

[5]超声波探伤编写组.超声波探伤[M].北京:劳动人事出版社,1989.

[6]张文钺.金属熔焊原理及工艺[M].北京:机械工业出版社,1981.

[7]尚庆祥,唐宏伟.高层钢结构现场安装焊缝的超声波探伤[J].施工技术,1999(6):154-160.

[8]Q/SY GJX 0125—2007西气东输二线管道工程用X70直缝埋弧焊管技术条件[S].2007.

[9]GB/T 9711—2011石油天然气工业 管线输送用钢管[S].2011.

[10]JB/T 4730.3—2005 承压设备无损检测 第3部分:超声波检测[S].2005.