锥底类矩形容器锥底部分的挠度分析与加强设计

曹赵生

(贵阳铝镁设计研究院有限公司 贵州贵阳 551000)

1 概述

常用钢制常压容器多为圆筒形容器、矩形容器这两种。从结构上来说,矩形容器均为大平板拼焊而成,从结构上来说其承压能力远不如圆筒形优良,且往往出现大绕度变形。矩形类容器如不进行加强结构设计,它的强度、刚度常常均无法满足设备设计要求。平底类矩形容器从其结构选用到强度、刚度控制,在能源标准《固体料仓》(NB/T47003.2-2009)部分均有详细的说明与计算,基本思想是强度—刚度联合设计,但在底板部分因其直接落于土建基础上,所有只考虑强度,而没有必要考虑刚度问题。锥底类矩形容器结构简图如图1所示,可将其分为矩形部分、锥底部分这两部分。其中矩形部分可看为平底类矩形容器(无底板),因此,可完全参照能源标准《固体料仓》(NB/T47003.2-2009)进行设计;但锥底部分现阶段还没有相关完善的设计标准和计算方法。

锥底类矩形容器锥底部分为大平板拼焊结构,如不进行刚度加强,生产使用中往往会出现大挠度变形,因而其设计也应该同时考虑其强度和刚度问题,及强度—刚度联合设计。其中的强度问题本文将不再叙述,因为不论是许用应力、安全系数的选择,还是应力值的计算等,现阶段均有较为完善的标准、资料和方法。本文主要分析锥底部分较为复杂的大挠度变形问题。

2 锥底类矩形容器锥底部分大挠度变形分析

2.1 力学模型的建立

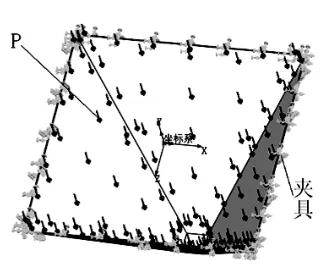

本文以矩形容器中的正方形容器锥底部分为例来分析锥底部分的大挠度变形。同时因只分析锥底部分,可将锥底部分独立出来,通过添加约束和相应的载荷,并在相应的合理假设的基础上得到其力学模型,如图3所示。

2.1.1 模型结构

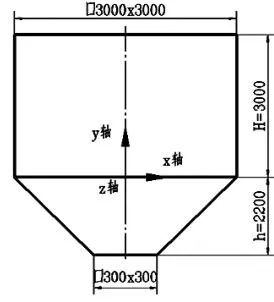

模型结构尺寸如图2中所示,本文以3m×3m矩形容器为例来建模计算,同时假设锥体以上部分物料液位高度H=3000mm,锥体部分高度为h=2200mm,出料口尺寸为300mm×300mm的方形孔,且锥体部分钢板厚度δ=10mm。

图1 锥底类矩形容器

图2 结构尺寸模型

图3 模型约束受力图

2.1.2 材料、约束和受力

锥体主材选用常压容器常用材料Q235-A钢板,钢板状态为热轧,选用标准为GB/T3274。材料主要力学性能参数为:质量密度为:7850kg/m3;弹性模量为:206GPa;比例极限为:200MPa;常温下许用因力为140MPa。材料的化学成分严格按照国标GB/T3274。

将锥体部分独立出来,并对锥体与矩形的连接焊缝及该焊缝加强部分添加固定约束,如图3中夹具部分所示。

除设备本身的自重外,锥体部分仅受物料的静压力,本文假设物料为液体且密度为ρ=1000kg/m3,则在如同所示坐标系中椎体所受压强为:

P=ρgH/ρgy

式中:负号是因在图中坐标系中锥体部分y值为负数,如图3中P所示。

2.1.3 合理假设

为得到理想的力学模型,合理假设如下:

(1)锥体各部分钢板的设计厚度均为δ=10mm,不考虑其因加工引起的误差;

(2)各条焊缝材质、力学性能、物化性质的均与主材等同;

(3)设备使用温度为常温。

2.2 扰度计算与结果处理分析

2.2.1 扰度计算

本文使用有限元计算软件Solidworks Simulation对锥底类矩形容器锥底部分建模并进行分析计算。通过模型建立、材料定义、夹具定义(即约束定义)、载荷定义、单元格划分、计算这一系列步骤最终得到模型的模型位移分析结果,及模型各部分挠度变形分析结果。其中模型、材料、夹具、载荷已在2.1中做了说明,而具体的单元格划分与计算过程因主要工作由软件完成,这里就不再做详细的说明。本文主要对其大扰度变形结果进行详细的分析。Solidworks Simulation位移分析(挠度值分析结果)结果如图4所示。

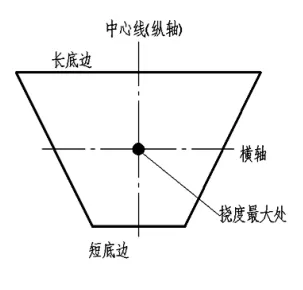

因本文分析的矩形容器为正方形矩形容器,且锥底下料口也为正方形,其结构与受力均沿中心面陈中心对称分布,因此可知锥体部分四个面其变形情况应该相同,且沿中心面对称分布,如图4所示。因此,只需研究其中一个锥面挠度变形分布情况即可。

2.2.2 计算结果处理分析

图4 绕度位移计算结果图

图5 单一锥面结构图

单独一个锥面其形状为上为长底边,下为短底边的倒等腰梯形状,如仅根据结构分析,假设面上各点受力情况相同,应该是等腰梯形的中心线处扰度最大,且等腰梯形的腰部越窄的地方扰度变形越小,即从上到下变形越来越小。但,如果单独从模型受力角度来考虑,该梯形越靠近短边处,其所受物料静压力越大。同时由于长边处焊缝的加强固定,使的靠近长边处其变形也会很小。由于以上众多因素的相互牵制,最多可以判断出,这个倒等腰梯形面上,变形最严重的部分应该在梯形中心线处,具体分布情况则需要由计算结果决定。

计算结果处理步骤如下:

(1)找出梯形面变形最大的区域;

(2)以该区域为中心处,在梯形面上画出横轴、纵轴;

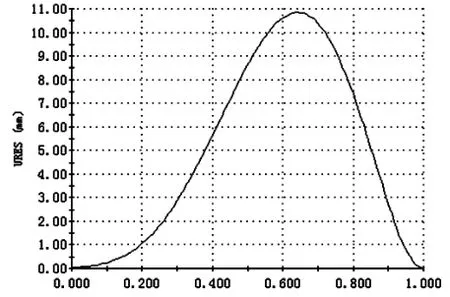

(3)分析出扰度随纵轴变化情况,如图6所示;

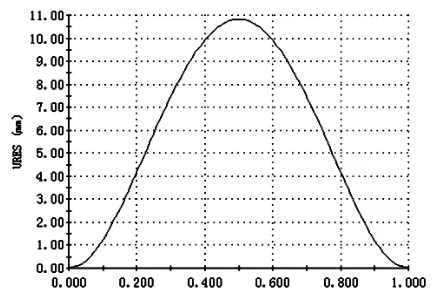

(4)分析出扰度随横轴变化情况,如图7所示。

图6沿纵轴挠度变化图

图7 沿横轴挠度变化图

从扰度随纵轴变化图,可知:①扰度随纵轴呈现峰状分布,靠近长底边、短底边部分变形均很小,两底边之间扰度增大;②扰度最大部位并不在中心处,而是中心靠下约0.63%处。

从扰度随横轴变化图,可知:①扰度沿横轴呈现峰状分布,靠近两端部分变扰度均很小,中间部分则扰度增大;②扰度最大部位在中心处,即梯形中心线处。

2.3 加强梁的设计

通过上述的分析计算,可发现锥底类矩形容器锥底部分如果仅仅依靠钢板本身的刚度已经很难满足设备的设计要求,锥形部分锥体面上的部分挠度已经超出了最大许用挠度。如果通过增加钢板壁厚来减小挠度,不仅效果很不明显,而且极大的浪费材料。因此,通常的处理方法是,在锥面上增设加强梁,从而增加设备刚度,改进设备结构。

通过增设加强梁改进锥体刚度,这就涉及到一个问题:加强梁安放到那个位置效果最好。增设加强梁的数量和位置主要是根据锥底部分的绕度分布情况和挠度值是否小于最大允许挠度决定。梁的安放位置应以可最有效的改善锥底的刚度为基准,而是否需要安放梁则以各部分挠度是否小于最大许用挠度为基准。

加强梁的安放,沿锥体面可分为纵向安放、横向安放。安放方法如下:

(1)沿锥体的梯形面的中心线挠度最大,因此应首先沿该中心线安放一根加强梁,如图1中的梁1所示;

(2)在锥体的梯形面上通过最大挠度点的横轴也是挠度变化最大区域,因此沿该横轴也应安放一根加强梁,如图1中的梁2所示;

(3)同时在锥底出料口附加也应加设圈加强梁,这主要是考虑出料口与其余工艺接管或设备相接需要承受一定载荷,防止出料口位置变形,如图1中的梁3所示;

对于本文所分析的这类小型设备,如上设计三部分梁已经足以满足设备的刚度要求了,但如果对于大型的锥底类矩形容器如上设计则不一定能满足设备锥底部分的刚度要求。这就需要在增设如上三部分加强梁的基础上,再一次分析其锥底的变形情况,计算各部分的挠度值,并在分析的基础上增设其它加强梁,直到所有部分挠度值小于最大许用挠度为止。

3 结束语

本文通过对锥底类矩形容器中的一个特例的锥底部分进行大挠度变形研究,主要分析了该类容器锥底部分的挠度值分布情况,并在此基础上提出了通过增设加强梁来改善锥底刚度的方法。需注意,本文分析的矩形容器其锥底部分的四个面是对称分布的,因此只需分析一个面即可;但在实际设计中碰到的锥底部分四个面不对称的情况也很多,一方面,如果矩形容器为长方形而不是本文的正方形,锥底部分则一定不对称,另一方面,如果下料口尺寸不是矩形部分对应各边等比例缩小的结果,则锥底部分也一定不对称。在此情况下就需要分别分析锥底的各个面。

[1]陈超祥,叶修梓.SolidWorks Simulation基础教程[J].机械工业出版社,2010.

[2]国家能源局.NB/T47003.2钢制焊接常压容器[S].新华版社,2010.

[3]国家石油和化学工业局.HG20582钢制化工设备强度计算规定[S].中国标准出版社,2011.

[4]刘鸿文,主编.材料力学[J].高度教育出版社,2009.

[5]成大先,主编.机械设计手册—常用工程材料[J].化学工业出版社,2007.