洞库油气回收装置规模及影响因素分析

张磊(中石化上海工程有限公司, 上海 200120)

洞库油气回收装置规模及影响因素分析

张磊

(中石化上海工程有限公司,上海200120)

摘 要以国内正在建设的某大型地下原油水封洞库为例,介绍了原油油气回收装置在该类项目中的应用。基于地下水封洞库储油工艺的特点,结合洞罐进油工况,重点介绍了合理确定原油洞罐油气回收装置处理规模的方法,同时对影响油气回收装置处理规模的因素进行了分析。

关键字 原油洞库;油气回收;处理规模;影响因素

在稳定地下水位以下的岩体中开挖出的用来储存原油的地下空间系统称为“地下原油水封洞库”[1],其主要由若干相互独立的“洞罐”组成。目前我国也已开始采用地下洞库进行原油的储备。然而相比国外,我国在该领域尚处于起步期,还没有形成完整的、系统性的理论体系和实践经验。以原油油气处理为例,由于地面原油储备库均采用外浮顶储罐储存原油,目前尚无有效的方法对外浮顶罐的原油蒸发进行有效地收集及处理,故国内针对原油储库的油气回收装置基本空白。地下水封洞库区别于传统的地面原油库,每个洞罐之间设有互相连通的气相管线,从而使洞罐内油气的收集及集中处理成为可能。因此,地下原油洞库油气回收处理技术有一定的研究意义。

1 地下洞库油气的产生及回收处理

1.1地下洞库油气的产生

地下洞罐在进油的同时,会持续挥发出大量油蒸汽,随着洞罐内油品体积增加、液位上升,气相空间逐渐减小,油气被压缩,进而使洞罐内气相压力不断增大,当压力超过洞罐设计压力时,就会影响水封效果。因此,洞罐呼出的油气应进行处理,处理后的排放气体应符合《储油库大气污染物排放标准》的规定[1]。

1.2原油洞库油气回收装置

相比第一次采用地下洞库储油的时间,油气回收装置直到20世纪70年代才由西方发达国家开始使用,并且大多用于回收成品油。直到20世纪80年代初,全世界第一套原油油气回收装置在丹麦成功投入使用。经过几十年的不断改进和推广,该技术已相当成熟,其范围涵盖开采、炼制、储运、销售、应用等各个环节。油气回收装置能够有效地将洞罐内产生的绝大部分油气进行回收,最后成为液相返回到洞库中,少量的油气经处理达标后高空排放。

目前,国际上新建的同类地下原油水封洞库大多采用油气回收装置,对洞库产生的油气进行回收处理。

2 洞库油气回收装置工艺技术及工艺流程

2.1工艺技术

目前,常见的油气分离回收方法可分为吸附法、吸收法、冷凝法和膜渗透分离法等,有些还含有压缩过程或几种方法的综合利用[2]。采用何种油气回收技术主要通过分析回收油气的组分、物性,从而确定更有效的分离技术以及回收手段。由于地下洞库产生的油气主要为氮气与油气的混合气体,而活性炭对低浓度含烃气体具有很强的吸附能力,因此吸附法特别适用于排放标准要求严格的含烃气体处理[3]。综合比较目前常用的几种油气回收工艺方法,认为原油水封洞库项目油气回收不宜采用冷凝法和膜分离法,宜采用吸附+吸收(活性炭吸附、真空再生、原油吸收)的技术方法[4]。

2.2工艺流程

采用“活性炭吸附+吸收液吸收”方法的油气回收装置在运行过程中,混合油气首先经过脱硫设备进行预处理,脱硫后的油气进入吸附罐,其中绝大部分被活性炭吸附。吸附饱和后的活性炭进行真空再生,再生下来的高浓度油气进入后续的吸收塔,在吸收塔内完成与吸收液的逆流接触,吸收了油气的富液(原油)返回到地下洞库。不能被完全吸收的少量油气重新进入吸附单元进行吸附操作,如此循环完成整个油气吸附回收的过程。经过吸附、回收处理的废气经检测,满足油气排放浓度≤25 g/m3的要求[5]后,通过排气筒高空排放。

2.3定压处理与变压处理

由于洞罐在进油时,油气处理量(外排量)与进油量有以下两种情况:

(1)油气处理量等于进油量,进油过程中洞罐内气相压力没有变化,油气处理时间与进油时间大致相等。这种处理方法称为“定压处理”。

(2)油气处理量小于进油量,进油过程中洞罐内气相压力缓慢上升(在压力达到洞罐设计压力前完成进油),由于需要在进油结束后继续对油气进行“延迟处理”,因此油气处理时间大于进油时间,该种处理方法称为“变压处理”。

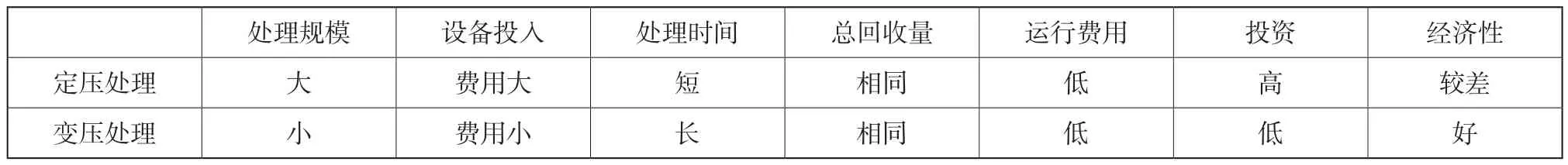

两者从各方面的比较如表1。

表1 定压处理、变压处理对比Tab.1 Comparison of pressure constant process and pressure swing process

由于国家石油储备库动用频率低(10年周转1次),进油批次间隔时间较长,洞罐在达到设计储油高度后,洞罐上方仍会存有一定量的气相空间。采用“变压处理”能够合理、有效地利用洞罐内的气相空间,从而减小油气回收装置的处理规模,达到节约占地、减少设备一次性投入的目的。

2.4同步处理与延迟处理

由于采用变压处理方式,进油时油品置换出的油气量大于油气回收装置瞬时处理量,此时一部分油气通过集气管收集后送至油气回收装置回收处理,剩余油气则继续留在洞罐内,因此洞罐在进油的同时,罐内气相压力将缓慢上升,当该批次进油结束后,此时洞罐内气相空间的压力达到最大值。此后油气回收装置继续工作,直至将洞罐内气相压力恢复至进油前的初始压力。

与进油同步进行的油气处理过程定义为“同步处理”;进油结束后继续处理油气的过程定义为“延迟处理”。

3 油气回收装置处理规模

以国内在建的某5×106m3库容的地下水封洞库工程为例,该项目储备进口中东低凝低黏原油,原油自码头接卸至地面原油库中转,再以4 100 m3/h的流量向洞库转输注油。洞罐气相设计压力为0.2 MPa,洞罐开挖容积约为5.19×106m3,满油下的油品体积为5.01×106m3,气相空间为1.742×105m3。

通过对该项目进油批次、进油流量的分析,先初步设定油气回收装置的处理规模,再通过对首次进油直至注满的每一批次工况进行模拟计算。若每次进油结束后,气相压力均小于洞罐的设计压力,则可认为该设定量下的油气回收装置处理规模是安全可靠的。

3.1进油批次、时间

项目依托原油码头接卸量为1.2×107t/a,平均每月约1×106t。因此,按该码头每月接卸3艘3×106t油轮,即地面库向洞库分3个批次间歇进行注油,总计9×105t,折合1.038×106m3(原油比重按0.867考虑)。原油进库流量为4 100 m3/h,单批次3×105t进油时间约为84.4 h,每月完成9×105t进油总需时约为253.2 h。

3.2初步设定处理规模

由于油气回收装置运行压力为常压,可取洞罐正常储油压力0.02 MPa。每月按总量9×105t分3批次进油,相当于油气回收装置每月需要处理的油气总量为1.038×106m3。因此按进油(同步处理)——延迟处理——处理结束——进油(同步处理)……循环考虑,油气回收装置最小处理量应满足一月内连续处理3批次原油产生的油气,即Q=1.038×106/(24×30)=1 442 m3/h,因此油气回收装置的处理规模可初步确定为1 500 m3/h。

3.3油气处理工况模拟

(1)计算公式

克拉伯龙方程式即“理想气体方程式”如下:

式中 P—气体压强(绝压),Pa;

V—气体体积,m3;

n—气体物质的量,mol ;

R—气体常数,即8.314 Pa·m3/mol·K ;

T—气体绝对温度,K 。

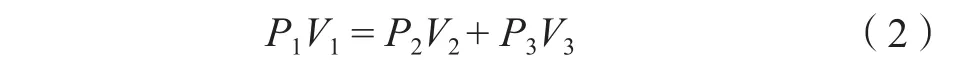

对于洞罐内油气体系而言,假定进油前的气相空间压力为P1、体积为V1、温度为T1;进油后的气相空间压力、体积以及温度分别为P2、V2、T2;油气回收装置同步处理油气时的压力、体积以及温度分别为P3、V3、T3。由于洞罐埋设深度通常在地表以下100 m,即可认为地下油品温度始终维持在15 ℃左右;地面油气回收装置工作温度在25~40 ℃左右;因此,2个系统温度的基本相差不大,计算结果受温度的影响可以忽略不计。将进油前与进油后的公式联立,可以得出进油前后气体压力及体积关系如下:

(2)进油结束后气相压力的计算

以首次进油工况为例,在进油开始时同步启动油气回收装置,计算首次进油结束后洞罐内气相压力值,并由此对洞罐后续批次进油直至完成注油的工况进行计算模拟。

首次进油前,洞罐需要用氮气进行置换,置换后的气相压力P1即氮封压力为0.02 MPa,气体空间V1为519.15×104m3。首次进油总量按3×105t油轮一次进油考虑,即进油量约为34.6×104m3,此时相当于洞罐内34.6×104m3的气相体积被原油置换,故进油结束后的气相体积V2为484.55×104m3。

此外,30×104t原油进库需时84.4 h,故油气回收装置随进油的开始至结束已经累计运行了84.4 h,合计处理油气体积V3为12.66×104m3(1 500 m3/ h×84.4 h=12.66×104m3),回收装置运行压力P3同洞罐氮封压力0.02 MPa。

联立方程(2),可以求得首次进油后,洞罐气相压力为0.025 5 MPa。

(3)延迟处理时间的计算

进油结束后油气回收装置仍需对洞罐内油气进行“延迟处理”,直至气相压力恢复至进油前的压力,以满足下一批次进油的条件。且油气回收装置运行压力又接近于洞罐进油前的初始压力,故可以认为油气回收装置延迟处理时间为146.29 h(34.6×104m3÷1 500 m3/h - 84.4 h = 146.29 h)。

(4)进油工况完整模拟计算

结合进油流量为4 100 m3/h,初定油气回收装置处理量1 500 m3/h,按每次进油前,洞罐气相压力为0.02 MPa的条件下开始收油,进油的同时开启油气回收装置,经过约84.4 h后进油结束,之后油气回收装置继续对油气进行处理,直至将洞罐气相压力恢复至0.02 MPa后停止运行,以具备下一批次进油条件。如此循环操作,经过计算,在完成最后批次(第15批次,进油量约为15×104t)进油后,洞罐内气相空间为17.42×104m3,气相压力约为0.096 MPa,仍未超过允许的操作压力0.18 MPa。

由此可知,上述操作过程以及油气回收装置1 500 m3/h的处理规模是可行的,不会发生后续某一批次进油结束前洞罐气相超压的情况产生。

如上操作,若洞库按每月三批次间歇进油(每批次间隔时间按10天考虑),模拟洞库每一批次进油时油气处理装置运行时间以及洞罐内气相压力情况见表2。

根据计算,按每批次30×104t的进油量、油气回收的处理规模为1 500 m3/h的条件下,每批次所需的进油总时间(进油时间+油气回收延迟处理时间)约为230 h,即不到10天。因此,理论上可以满足洞库平均每月完成3艘3×105t油轮的原油间歇进库要求。

4 影响油气回收装置处理规模的因素

通过上述对洞罐进油过程中气相压力变化的分析,可以得出采用“变压处理”原理的油气回收装置,主要是考虑到地下洞罐的特点在于有较大的气相空间,也正是基于这一特点,该方法能够有效地利用洞罐内剩余气相空间作为“缓冲区”,在气相压力持续上升但最终不超过设计压力的前提下,缓慢释放需要处理的油气,从而达到减小油气回收装置处理规模的目的。

若油气回收装置处理规模过小,很有可能在进油尚未完成前,洞罐内气相压力发生超压的情况,需要研究进油批次以及每批次间隔时间,对油气处理规模的影响情况。

4.1进油批次的影响

假设若减少洞库进油批次(即每月进油总量),例如将上述每月的3个进油批次(按每批次间隔时间为10天考虑)调整为2次(按每批次间隔时间为15天考虑),相当于进油结束后,“延迟处理”的时间延长了5天。因此,油气回收的处理能力可以适当减小至1 000 m3/h。

表2 间歇进油(处理规模:1 500 m3/h)Tab.2 Intermittent receiving oil (process capacity: 1 500 m3/h)

同样经过计算,每批次油气处理的总时间为346 h,即14天左右,故1 000 m3/h的处理规模可以满足每月2批次,每批次进油时间间隔为15天的进油工况。

4.2批次间隔时间的影响

若遇特殊情况,单月进油任务需要在一个批次内完成(即连续进油),该工况较为苛刻,需要实时分析进油量下的洞罐压力,防止超压,同时为建设单位在日常收油作业提供操作建议。具体如表3、表4。

表3 连续进油(处理规模:1 000 m3/h)Tab.3 Constant receiving oil (process capacity: 1 000 m3/h)

表4 连续进油(处理规模:1 500 m3/h)Tab.4 Constant receiving oil (process capacity: 1 500 m3/h)

由此可见,在每月连续进油6×105t(工况1),规模为1 000 m3/h油气回收装置在进油总量为4.2×106t时,洞罐内气相压力为0.200 4 MPa,已经超过0.18 MPa的最大操作压力;在每月连续进油9×105t(工况2),规模为1 500 m3/h油气回收装置在进油总量为4.2×106t时,洞罐内气相压力为0.166 3 MPa,已经接近0.18 MPa的最大操作压力。

因此,对于工况1,在第14批次进油期间,需要重点监控洞罐内气相压力,适时减少进油流量或者暂时停止进油;对于工况2,在完成4.2×106t的总进油量后,必须停止进油直至洞罐内气相压力处理至0.06 MPa以下,方能进行下一批次的进油。

5 结论

由于收油工况的不同,决定了油气回收处理量的不同,特别是在某一批次进油完成后,需要对洞罐气相压力进行“压力恢复”,具体如表5。

因此,可以得出影响油气回收装置处理规模确定的因素主要为“进库瞬时流量”、“每批次间隔进油时间”以及“进油前洞罐的气相压力”。

(1)进库瞬时流量

若确定某一批次进油总量,则进油的流量直接决定了进油所需的时间,流量越大,进油越快,气相压力上升越快,以至于油气处理引起的压力降低的速度远小于压力升高的速度。在洞罐初期进油时,由于气相空间较大,该种情况发生几率较小,但是在后续几个批次进油时越容易出现超压的情况。因此,进油流量越大,油气回收装置处理规模越大。

表5 进油工况与处理规模Tab.5 Oil inlet process and the capacity of the vapor recovery unit

(2)每批次间隔进油时间

洞罐从进油开始至延迟处理完成的过程为油气回收的一个处理周期。该周期内宜完成一个批次的进油操作,若延迟处理尚未完成,随即开始下一批次进油,则洞罐内的初始气相压力维持在较高值,不但造成后续“延迟处理”时间的增加,同时增大了进油过程中超压的风险。

参考文献

[1] GB 50455—2008. 地下水封石洞油库设计规范[S].

[2] 黄维秋. 油气回收理论基础及其应用[M]. 北京:中国石化出版社.

[2] 李汉勇. 油气回收技术[M]. 北京:化学工业出版社;

[4] 杨森,宋广贞,刘悦. 地下水封洞库原油油气回收技术的分析与研究[J]. 炼油技术与工程,2014, 44(10):1

[5] GB 20950—2007. 储油库大气污染物排放标准[S].

Analysis of Capacity of Vapor Recovery Unit in Underground Oil Storage Rock Cavern and Influence Factors

Zhang Lei

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

Abstracts: Exampled with a constructing large underground oil storage rock cavern in China, the application of vapor recovery unit in this kind of projects was introduced. Based on the characteristics of underground cavern water seal oil storage process and combined with oil feeding condition in cavern, the method of determining the capacity of vapor recovery unit in oil storage cavern was introduced. At the same times, the factors of influencing the capacity of vapor recovery unit were analyzed.

Keywords:underground oil storage in rock caverns; vapor recovery unit; capacity; influence factor

作者简介:张磊(1983—),男,工程师,主要从事石油化工油气储运工艺及配管设计工作。

收稿日期:2015-07-20

中图分类号:TE 822

文献标识码:A

文章编号:2095-817X(2015)06-0011-000