LabVIEW平台的平面螺纹测量系统研制

陈 挺,茅振华,周闻青,毛晓辉,叶 欣,卢 歆,陈元杰,汪黎栋,吴春晖

(浙江省计量科学研究院,浙江 杭州 310018)

LabVIEW平台的平面螺纹测量系统研制

陈 挺,茅振华,周闻青,毛晓辉,叶 欣,卢 歆,陈元杰,汪黎栋,吴春晖

(浙江省计量科学研究院,浙江 杭州 310018)

基于极径变化,建立了平面螺纹螺旋线误差测量与评价模型,基于LabVIEW平台,研制了一套高准确度动态测量盘丝平面螺纹测量系统.本系统采用高准确度线性光栅及圆光栅系统测量平面螺纹的极径和极角,采用PLC系统控制伺服电机来带动精密气浮主轴旋转,采用CCD激光位移传感器配合线性光栅在测量前对平面螺纹进行调平调心,以提高测量准确度.与三坐标测量机(CMM)测量结果比对表明,本系统已达到预期设计要求,可在计量部门和企业推广使用.

平面螺纹;LabVIEW平台;PLC系统;极径极角;螺旋线误差

自定心卡盘是机床的重要附件,主要功能是固定、夹紧并精确定位加工件[1].卡盘盘丝平面螺纹的准确度决定了机床主轴对工件的夹持定位准确度,进而极大也影响加工准确度.近年来,随着精密制造业的发展,机械制造加工行业为了提高加工质量,越来越重视卡盘盘丝平面螺纹的准确度,也对平面螺纹的检测准确度提出了更高的要求.

对盘丝平面螺纹的准确度检测有静态分点测量法和动态连续测量法.由于受检测技术与装备的限制,目前我国大多数卡盘厂家较多采用静态分点测量法,所用工具为万能工具显微镜,完成一次测量需要30 min[2].这种方法效率低、调整复杂、数据处理繁琐、测量准确度低.马睿等提出了一种采用三坐标测量机来检测平面螺纹的新方法,不过该方法还是基于静态测量,其测量复杂且比较费时[1].山东大学研制的平面螺纹动态测量仪是目前为止较完善的检测平面螺纹专用测量仪,该仪器以单片机为控制核心,集测量、分析于一体,可快速方便动态测量平面螺纹的各种误差[2].然而,这台在2004年研制的仪器采用感应同步器,因其电路复杂、无上位机连接、数据输出不便和测量数据无法保存,加之在实际应用中测量系统不稳定且重复性较差,故检测准确度和效率未能达到要求[1].

本文基于LabVIEW软件平台,研制了一台高准确度平面螺纹动态测量系统.即采用高准确度的线性光栅和圆光栅系统,伺服电机及气浮主轴的旋转机构,LabVIEW与PLC协同编程、一同工作,及增加调平调心平台,可对平面螺纹进行高准确度动态测量,测量简单高效、测量准确度高、结果显示实时直观,测量数据可保存于上位机.

1 原理和系统组成

平面内的一动点沿一直线作匀速运动,同时该直线又绕线上一点作等速回转运动,则动点的轨迹就是平面螺旋线,而沿着螺旋线所形成的、具有规定牙型的连续凸起就是平面螺纹.自定心卡盘的正面就是这种平面螺纹,保证卡爪夹紧和松开的同步性和同轴性.

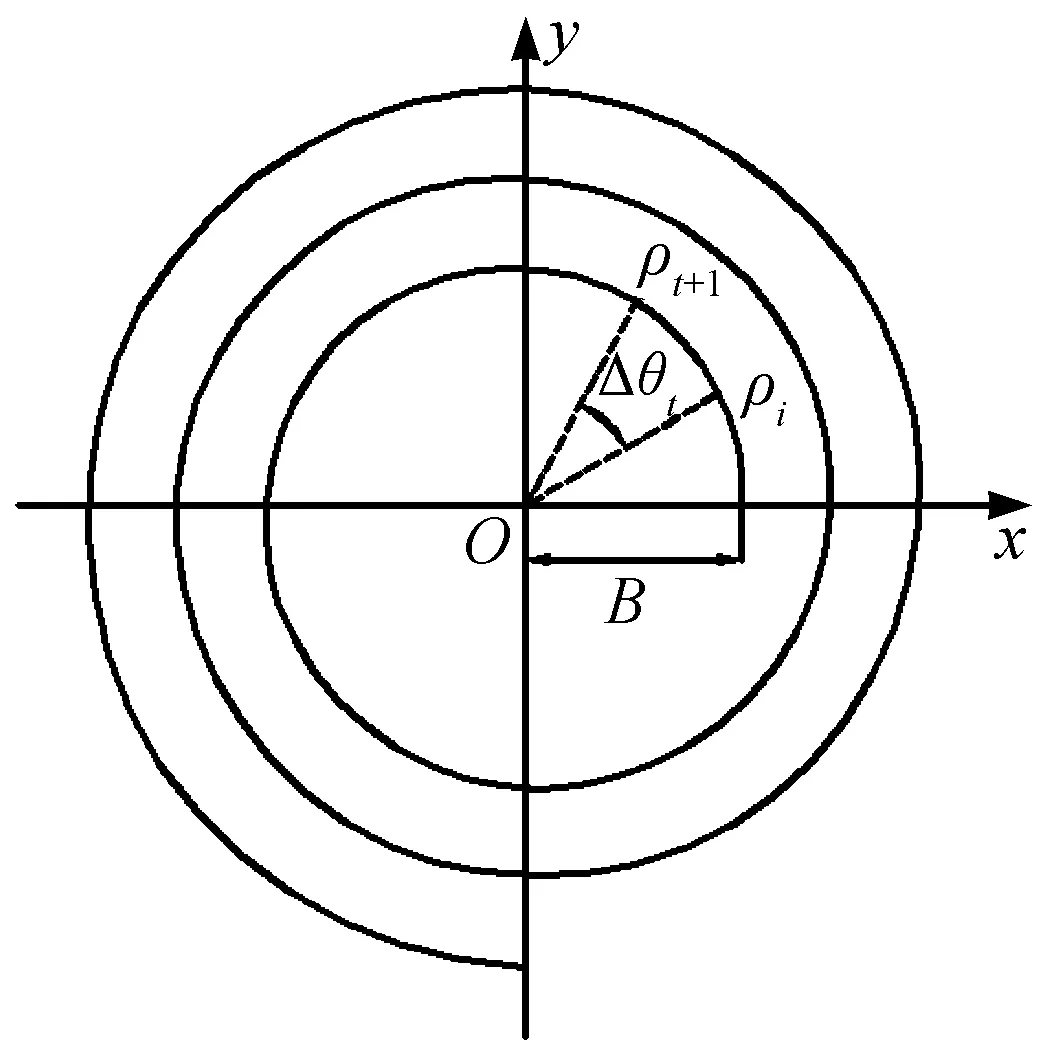

平面螺纹曲线可由下式来表示:

ρ=P×θ/360+B.

(1)式(1)中:ρ—平面螺纹的极径值,P—平面螺纹的螺距,θ—旋转角度值,B—平面螺纹测量起始极径值.从式(1)可知,当平面螺纹转动Δθ角时,极径变化为P×(Δθ)/360.图1为平面螺纹曲线原理图.

图1 平面螺纹曲线原理图Figure 1 Schematic diagram of the plane thread

平面螺纹各测量点关于前点的极径变化Δρi为

Δρi=ρi+1-ρi.

(2)

平面螺纹实际测量点极径ρi实际为

ρi实际=B+∑Δρi.

(3)

而平面螺纹理论极径为

ρi理论=B+(P/360)·∑Δθi.

(4)

则平面螺纹螺旋线误差δρi可由下式表示:

δρi=ρi实际-ρi理论=∑Δρi-(P/360)·∑Δθi.

(5)

式(2)~(5)中:i为测量点序号,i=0~n;Δθi为相邻两测量点的角度变化值;Δρi为此角度变化引起的极径变化值.

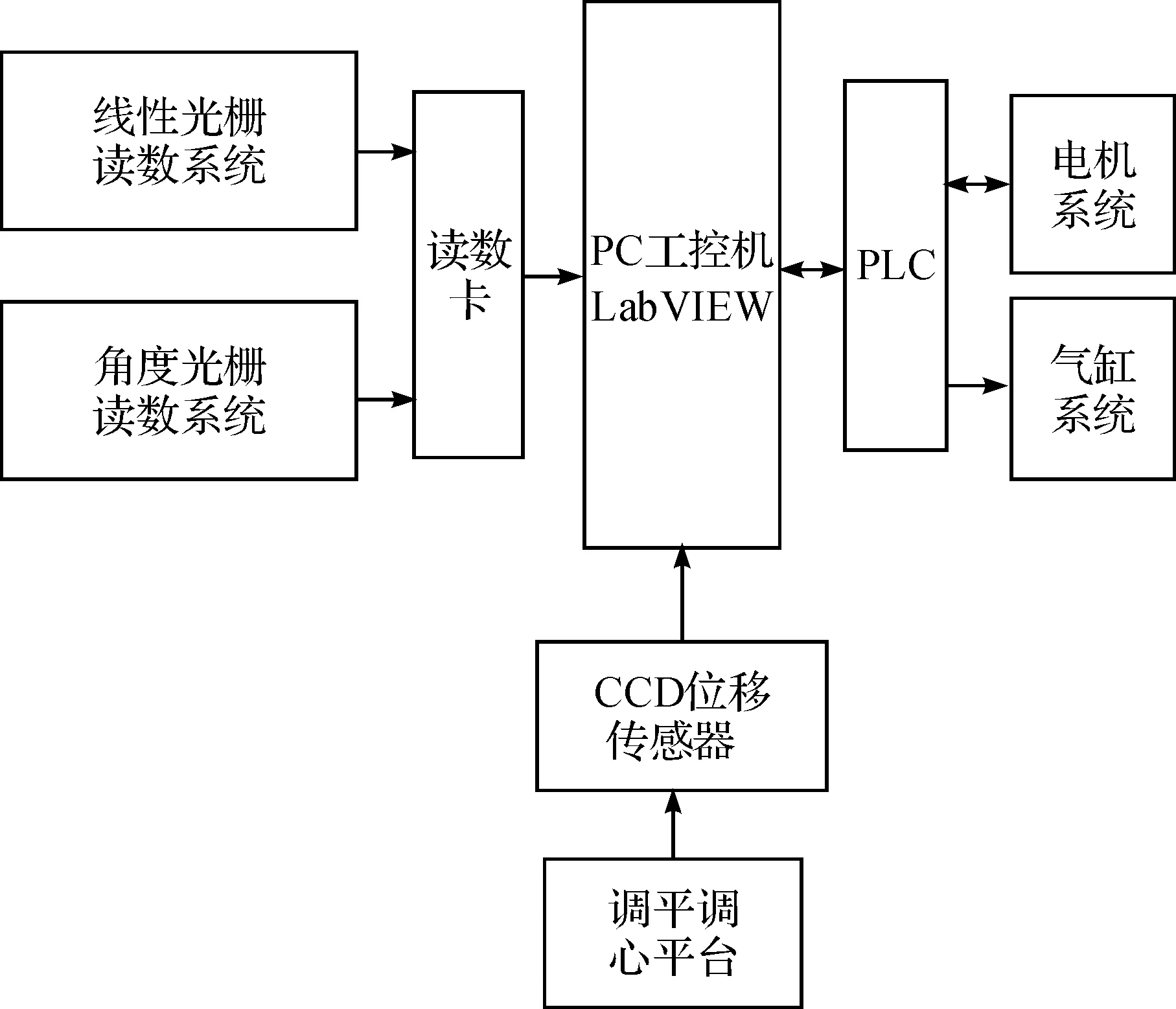

图2为采用极坐标动态等角度测量方式的测量装置系统组成原理框图,它包括极径跟踪与测量机构(A)、调平调心机构(B)和标准极角主轴机构(C).由安装于标准极角主轴机构(C)中的圆光栅测得Δθi,由安装于极径跟踪与测量机构(A)中的线性光栅测得Δρi.

图2 系统组成原理框图Figure 2 Block diagram of the system

本系统模块架构如图3.系统主要由PC工控机、PLC系统、旋转电机及气浮主轴旋转系统、光栅读数系统、气缸切换系统、CCD位移传感器系统、调平调心平台等模块及必要的机械结构等组成.

图3 系统模块架构图Figure 3 Block chart of the module system

2 系统软件设计

2.1 上位机软件设计

图4 程序的前面板Figure 4 Front panel of the program

上位机采用LabVIEW图形化编程语言来设计.LabVIEW程序(VI)主要由前面板及框图组成.前面板模拟真实仪器的面板,用于人机交互,负责用户的参数输入及测量结果的显示.框图是程序的源代码,由子程序、函数、控制结构等组成[3].图4给出了本系统LabVIEW程序的前面板.界面采用分功能设计[4],主要由电机参数设置模块、电机状态监控模块、螺纹参数输入模块、测量过程监控模块、参数实时显示模块、测量结果显示模块及相关的软件控制模块等.程序则采用结构化、模块化设计.

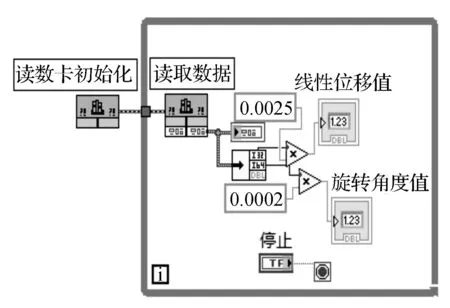

2.1.1光栅读数系统模块

读数卡通过USB线连接至上位机工控机USB端口,负责将线性光栅及圆光栅信号送入上位机的软件平台.由于读数卡提供了DLL动态链接库,因此在LabVIEW中,只需要调用DLL文件库即可与读数卡交互访问数据.

LabVIEW是通过调用库函数节点来实现DLL文件的调用.在DLL调用面板相关参数设置页面中,设置正确的返回变量的匹配类型及数据格式,至此可分别输出线性位移值及旋转角度值.图5为部分光栅读数模块的程序框图.

图5 读数程序代码Figure 5 Block diagram of the data reading program

2.1.2 LabVIEW与PLC通讯

LabVIEW与PLC通讯方法有多种:通过PLC上另行购买加载232-BD通讯板进行串口通讯;基于MX component通信组件;基于OPC技术的数据通讯等[5-6].而其中基于OPC技术的数据通讯方式是最高效方便的方式,也是本系统所用的方法[7-8].

OPC是用于过程控制的对象嵌入链接(Object Linking and Embedding for Process Control)的简称,是用于连接基于Windows开发的应用程序与现场过程控制设备之间的开放性工业标准接口,而无关各硬件厂家的硬件种类、编程语言[9].

在NI OPC Servers选择三菱的FX3U系统PLC,定义好COM口,传输速率等简单的设置后,便可创建标签(Tag),将各个变量与PLC程序中定义的软元件M11、M12、M13、D500等寄存器地址一一绑定,以供后续LabVIEW程序使用.再在LabVIEW项目窗口中,创建约束变量,进而对与共享变量绑定的PLC程序中的寄存器地址进行读写.图6为系统创建的共享变量图.

图6 共享变量图Figure 6 Diagram of shared variables

2.1.3 激光位移传感器模块

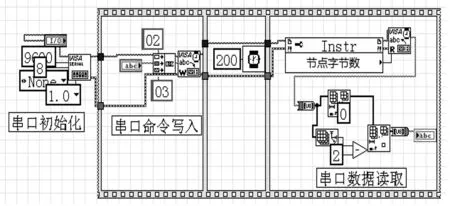

本系统采用OPTEX公司的激光位移传感器,使用标准直通9针RS232串口线与工控机的串口硬连接.在LabVIEW中,与串口仪器的通讯可以通过VISA的读出和写入来实现.在VISA配置串口中,设定其VISA资源名称为COM1,波特率为9 600,数据位为8位,停止位为1,无奇偶校验位,进行串口的初始化.

按照控制器的操作手册,指令采用固定的结构,采用十六进制ASCII码发送.比如要读取A通道传感器得数据,发送的指令格式为“STX MEASURE A ETX”,则对应ASCII码以十六进制表示,即为02 4D 45 41 53 55 52 45 20 41 03.由控制器返回的格式为“STX 数据ETX”,也是以十六进制ASCII码发送.图7为CCD位移传感器通讯程序代码.用位移传感器读取的数据,可用来监测调整平面螺纹放置水平与否.

图7 CCD位移传感器模块程序代码Figure 7 Block diagram of the CCD sensor data reading program

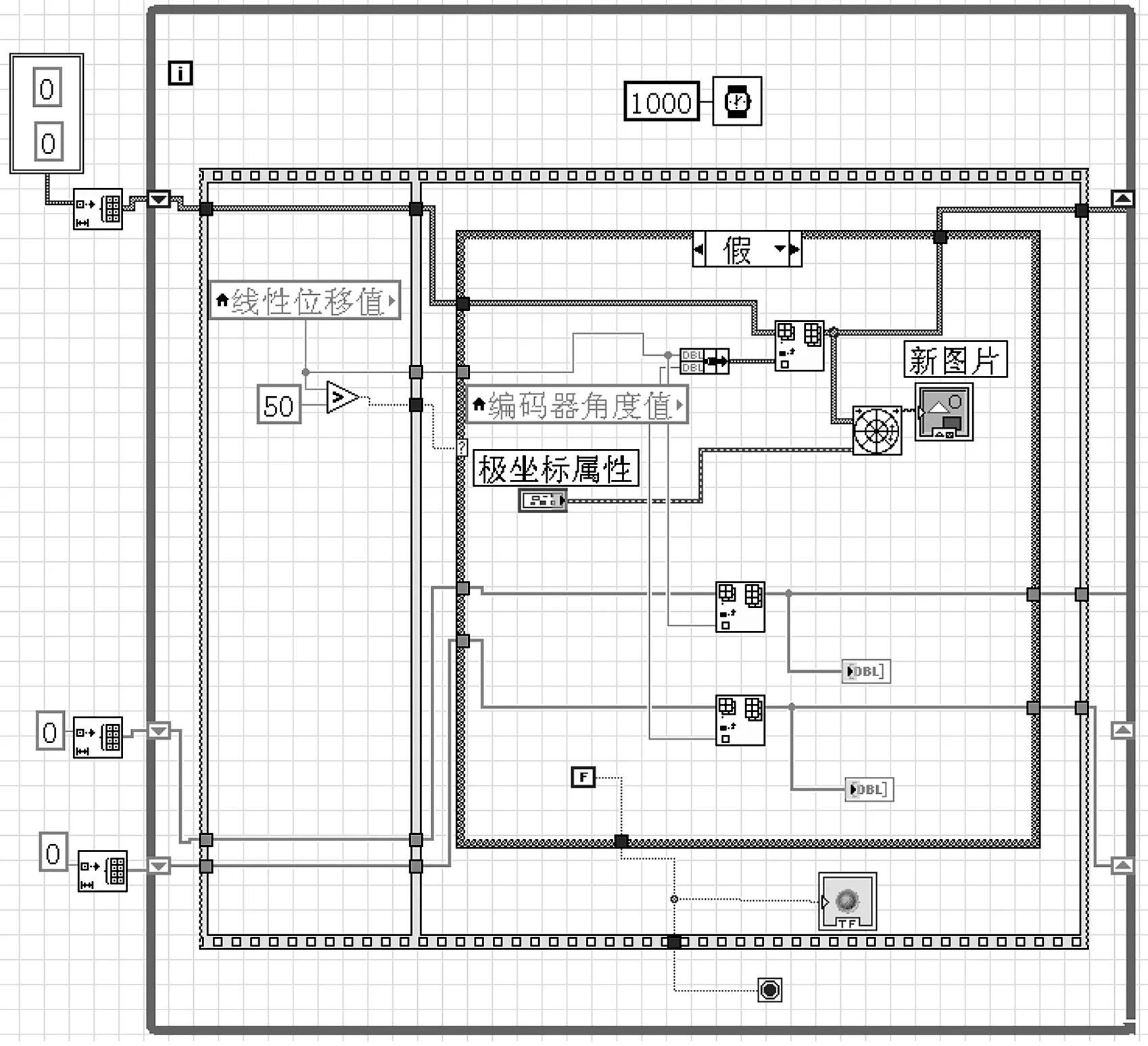

2.1.4 动态测量平面螺纹模块及实时显示数据模块

平面螺纹调平调心工作完成后,便可开始正式的测量工作.将极径跟踪系统升降到合适高度,使得驱动头贴紧盘面的外侧,再打开气缸,使得测量头贴紧盘面的内侧,测量头和驱动头相互夹紧在盘面的内外侧.驱动旋转电机转动,开始实时采集极角值和极径值.设定电机定位角度为旋转4圈1 440°,电机旋转到位后,停止采集数据,一次测量结束.设定电机的转速为360°/min,则盘丝每隔1 s转过6°,设定采集数据的循环等待时间1 000 ms,则每隔6°采集极径和极角值,分别保存于极径数组和极角数组,便于后续处理.同时将位移值与角度值捆绑成一个簇元素,插入数组,输入到极坐标图进行实时显示.图8为平面螺纹测量及数据实时显示模块程序代码.

图8 测量模块及显示模块程序图Figure 8 Block diagram of the test procedure and data indication program

2.1.5 主程序

在主程序中,采用While循环和事件结构相结合的方法,来及时、快速、不遗漏地响应软件前面板按键用户输入的响应.采用事件结构,既避免CPU资源的浪费,又不会有事件被遗漏的情况[10].将事件结构放在While循环中,将上述不同的程序模块放入不同的事件分支中,以响应不同的功能按键,实现不同的功能.同时并行放置另一个While循环,用来显示位移、角度、电机相关参数等,使得程序一开始执行,在前面板就能显示这些参数值,来实时显示监控程序运行过程中各参数值.

2.2 下位机软件设计

本系统下位机采用三菱FX3U的PLC及伺服电机系统.在PLC程序中定义了软元件名称M11(正向点动)、M12(反向点动)、M13(定位转动)、M14(紧急制动)、M40(气缸开关)等开关量,D500(定位转速)、D502(定位角度)等数据寄存器,同时也定义了一些监控电机状态的数据寄存器.在上位机LabVIEW软件平台中对这些软元件进行操作以控制电机的相关动作及气缸的开关.

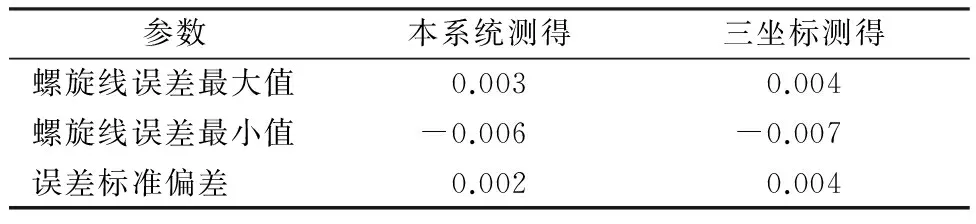

3 实验数据

完成一个平面螺纹测量后,得到一组(Δρi,Δθi)数据,进行数据处理后,可得到相关测量结果.作为验证,用三坐标测量机(CMM)测量同一个平面螺纹.两组测量数据如表1.

表1 两组测量结果

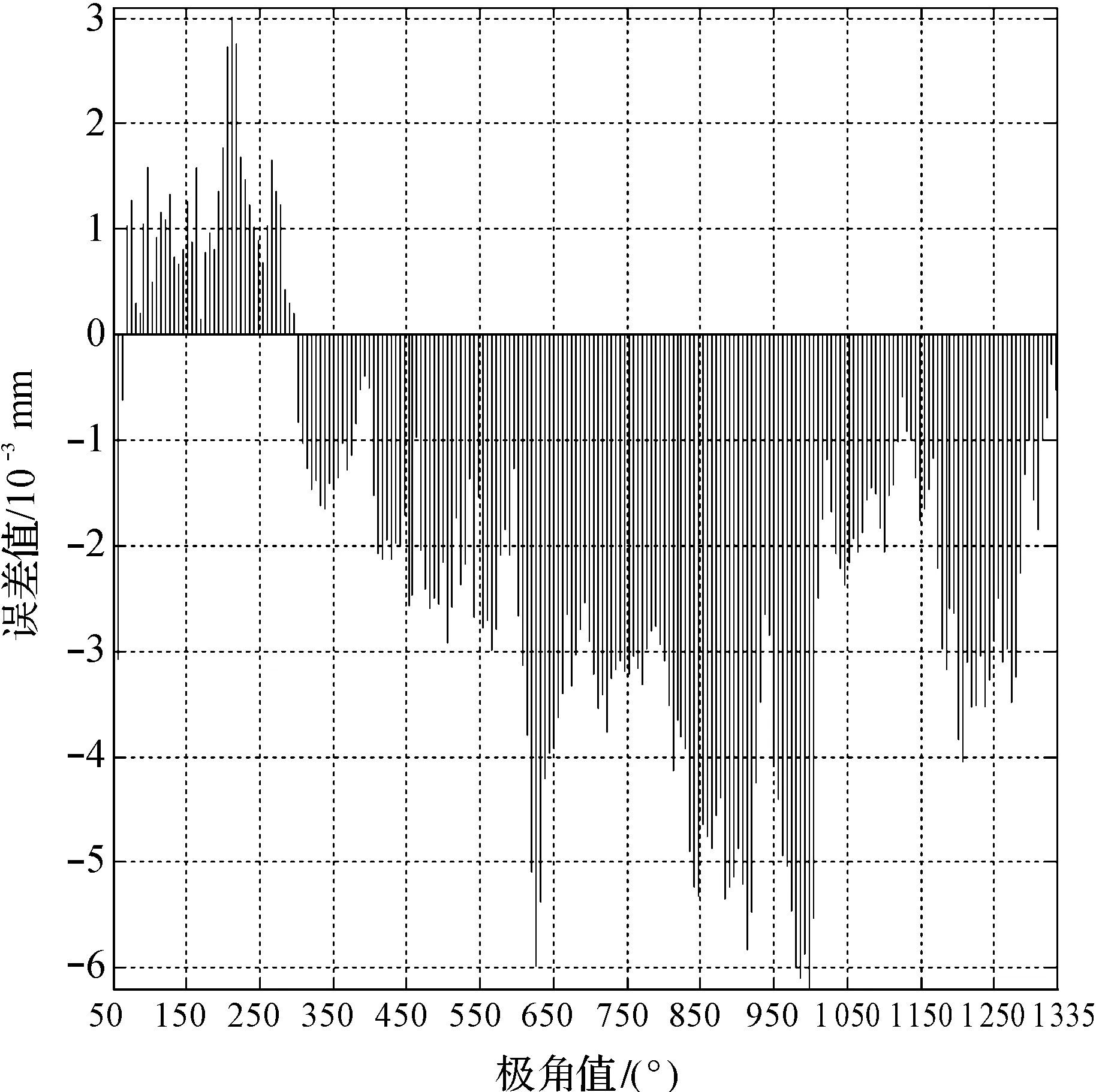

图9显示了本系统实际测量点与理论曲线的误差分布示意图,图10为本系统实际测量点误差与极角的分布图,其中纵坐标表示极径方向的误差值.

图9 实际测量点与理论曲线误差示意图Figure 9 Diagrammatic sketch of helix line error

图10 实际测量点误差与极角分布图Figure 10 Distribution map of errors and the polar angle

4 结 语

本文建立了基于极径变化的平面螺纹螺旋线误差测量与评价模型,研制了一套基于LabVIEW平台的平面螺纹自动动态测量系统,包括机械结构部分、光栅读数系统、PLC系统、CCD位移传感器系统、调平调心机构及相关硬件软件系统.基于LabVIEW,高效简便地集成了各个子模块,实现了平面螺纹的高准确度动态测量.系统各结构清晰,功能明确,通过LabVIEW平台得到有效整合.试验结果表明研制的系统已达到预期设计要求,可以在计量部门和企业推广使用.

[1] 马睿,孙长敬.三爪卡盘盘丝平面螺纹误差检测现状及检测新方法[J].机床及液压,2013,41(14):110-113. MA Rui, SUN Changjing. Present situation and new method about the error detection of plane thread of three-jaw chuck[J].Machine Tool & Hydraulics,2013,41(14):110-113.

[2] 宋现春,李沛刚.卡盘平面螺纹精度动态测量仪的研制[J].工具技术,2004,38(2):41-43. SONG Xianchun, LI Peigang. Development of measuring instrument for measuring chuck plane thread accuracy[J].Tool Engineering,2004,38(2):41-43.

[3] 陈锡辉,张银鸿.LabVIEW8.20程序设计从入门到精通[M].北京:清华大学出版社,2007:16-20.

[4] 刘章发,衣法臻.LabVIEW编程样式[M].北京:电子工业出版社,2009:37-45.

[5] 蒋从根,朱青松,马蕾.基于串口ActiveX控件MsComn的LabVIEW与PLC通信的实现[J].西南大学学报:自然科学版,2010,32(1):134-137. JIANG Conggen, ZHU Qingsong, MA Lei. The realization of the communication between LabVIEW and PLC based on serial port ActiveX Control-Mscomn[J].Journal of Southwest University: Natural Science Edition,2010,32(1):134-137.

[6] 王大虎,孙一帆,张且且.基于LabVIEW与S7-200系列PLC的串口通信研究[J].煤矿机电,2013,32(6):32-35. WANG Dahu, SUN YIFAN, ZHANG Qieqie. Research on serial communication based on LabVIEW and S7-200 series PLC[J].Colliery Mechanical & Electrical Technology,2013,32(6):32-35.

[7] 历志飞,王成李,赵伟国,等.Labview的电子秤自动检定装置设计[J].中国计量学院学报,2012,23(2):141-144. LI Zhifei, WANG Chengli, ZHAO Weiguo, et al. Design for the auto-verification equipment of electronic scale with Labview[J].Journal of China University of Metrology,2012,23(2):141-144.

[8] 王建勋,沈胜利.基于OPC技术的FX2NPLC和PC数据通信实现[J].实验室研究与探索,2014,33(1):119-122. WANG Jianxun, SHEN Shengli. Realization of data communication between FX2N PLC and PC based on OPC technology[J].Research and Exploration in Laboratory,2014,33(1):119-122.

[9] 曾珞亚.基于OPC技术的PLC与LabVIEW通信实现[J].微计算机信息:测控自动化,2009,25(6):52-53. ZENG Luoya. Realization of data communication based on OPC technology between PLC and LabVIEW[J].Control & Automation,2009,25(6):52-53.

[10]乔瑞萍.LabVIEW大学实用教程[M].北京:电子工业出版社,2008:339-350.

Development of measuring system for plane thread based on LabVIEW platform

CHEN Ting, MAO Zhenhua, ZHOU Wenqing, MAO Xiaohui, YE Xin, LU Xin, CHEN Yuanjie, WANG Lidong, WU Chunhui

(Zhejiang Province Institute of Metrology, Hangzhou 310018, China)

A new measurement and evaluation model for helix line errors of plane thread was established based on the change of polar radius. An automatic measuring system for plane thread was designed and developed based on LabVIEW platforms. Linear and ring grating with high precision were used to measure the angles and radius of the plane thread in polar coordinates. A servo motor controlled by PLC was used to rotate the gas spindle. The plane thread was leveled and aligned to center by using the CCD laser displacement sensor and liner grating to improve the measurement accuracy. The experimental result proves that the system met the design requirements and can be used in metrology departments and enterprises.

plane thread; LabVIEW platform; PLC; polar angle and radius; helix line error

1004-1540(2015)02-0145-06

10.3969/j.issn.1004-1540.2015.02.004

2014-12-19 《中国计量学院学报》网址:zgjl.cbpt.cnki.net

浙江省质量技术监督局科研项目(No.20120217).

TH865

A