山杏仁酱油发酵工艺的优化

赵 媛,蔺立杰,吕 佼,王建中,王丰俊,*

(1.北京林业大学生物科学与技术学院,北京 100083;2.烟台大学环境与材料工程学院,山东烟台 264005)

山杏仁酱油发酵工艺的优化

赵 媛1,蔺立杰2,吕 佼1,王建中1,王丰俊1,*

(1.北京林业大学生物科学与技术学院,北京 100083;2.烟台大学环境与材料工程学院,山东烟台 264005)

本文采用低盐固态发酵法酿造山杏仁酱油,分别研究了盐水原料比、发酵温度和发酵时间对酱醅氨基氮含量的影响。首先,通过单因素实验确定影响因素及水平,然后,通过L9(34)正交实验确定最佳的发酵工艺。结果表明,最佳的发酵工艺是:盐水原料比为4∶2(v/m),发酵温度为45℃,发酵时间为5d,在此条件下发酵制得的酱油的氨基氮含量为0.563g/100mL。

山杏仁酱油,低盐固态,氨基氮,发酵温度,发酵时间

酱油俗称豉油,风味独特且成分复杂,除食盐外,还有多种氨基酸、有机酸、色素等成分。以咸味为主,亦有鲜味、香味等[1]。酱油的生产离不开蛋白原料和淀粉原料,蛋白原料主要是以豆类或豆粕为主,淀粉原料主要以小麦或麦麸为主,经过制曲、发酵等程序酿制而成的[2]。山杏仁蛋白是一种优质的植物蛋白,因其蛋白含量高,氨基酸种类齐全,分子量较小易于消化吸收等特点,被广泛用作饮料和食品添加剂[3],而且山杏仁蛋白经过分解产生的多肽有抗氧化[4]、降糖[5]等多种生物活性,以此原料生产酱油很大程度提高了酱油的营养价值,并为保健酱油的开发提供了思路。

酱油的生产工艺很多,如天然露晒法、低盐固态发酵法[6]、高盐稀态发酵法[7]等。低盐固态发酵法的发酵周期短,成本较低,产品的酱香味比较浓厚[8-9],并且在实验室条件下容易实现,所以我们选择低盐固态发酵法来探索山杏仁酱油制作的可能性。本研究在低盐固态发酵基础上以脱苦山杏仁粉代替传统酿造酱油的蛋白原料,通过控制盐水原料比,发酵温度和发酵时间来控制发酵工艺、探讨发酵规律,进而优化工艺条件,为酱油酿造提供新材料,新方法,为生产提供指导作用。

1 材料与方法

1.1 材料与仪器

脱苦山杏仁粉 河北美珠生物科技有限公司提供;麸皮 北京本乡面粉厂;沪酿 3.042 北京林业大学微生物系提供;NaCl、36%~38%甲醛溶液、NaOH、1%酚酞、邻苯二甲酸氢钾 均为分析纯。

PL403电子天平 梅特勒-托利多仪器(上海)有限公司;DHP-9272 型电热恒温培养箱 上海一恒科技有限公司;JB-5定时双向数显恒温磁力搅拌器 江苏省金坛市荣华仪器制造有限公司;LDZX-40AI型立式自动电热压力蒸汽灭菌器 上海申安医疗器械厂;DF204电热鼓风干燥箱 北京西城区医疗器械二厂:B-260 型恒温水浴锅 上海亚荣生化仪器厂。

1.2 实验方法

1.2.1 工艺流程

1.2.2 技术要点 取一定量脱苦山杏仁粉,加入3倍水并充分搅拌,浸泡20min后按山杏仁粉∶麸皮=3∶7的比例加入麸皮,120℃灭菌20min,冷却后按曲料干重的0.5%接种,32℃培养48h。

制曲结束后,取出成曲手搓粉碎,按一定比例加入50℃盐水,盐水的浓度不宜过低或过高,一般为12~13°Bé,搅拌均匀后表面撒盐以防杂菌污染。在设定的培养温度下培养一定时间,当酱醅红褐色、有光泽不发乌、柔软、松散、有酱香时,即为成熟酱醅。酱醅在90℃下浸泡后淋油,经12h 后取上清液得到生酱油,测其理化指标[10]。

1.2.3 NaOH标准溶液的配制与标定 精确称取三份0.25g(精确到0.0001g)邻苯二甲酸氢钾(预先在120℃烘2h),分别放入三个250mL锥形瓶中,加入50mL蒸馏水溶解。再加入1%酚酞指示剂2滴,以配好的0.05mol/L NaOH溶液(称取固体NaOH约2g,用蒸馏水稀释至1L)滴定至刚显微红色,并保持30s不退色为终点。记下消耗NaOH的毫升数V。

计算:氢氧化钠的当量mol/L计算如下:

其中:N-NaOH的当量浓度,mol/L;G-称取邻苯二甲酸氢钾质量,g;V-NaOH滴定体积,mL;M-邻苯二甲酸氢钾摩尔质量,204.22g/mol。

1.2.4 氨基态氮含量的测定 参照ZB/X66038-87方法:吸取样品10%稀释液10mL,放入200mL烧杯中,加蒸馏水60mL,开动磁力搅拌器,用0.05mol/L氢氧化钠标准溶液滴定至酸度计指示pH为8.2。加入10mL甲醛溶液,待混匀充分后,用氢氧化钠标准溶液继续滴定直至pH计显示为9.2,记下消耗的氢氧化钠标准滴定溶液毫升数为V2。

同时取70mL水,先用0.05mol/L氢氧化钠溶液调节pH显示为8.2,再加入10.0mL甲醛溶液,用0.05mol/L氢氧化钠标准滴定溶液滴定至pH显示为9.2,记录体积为V0。计算公式为:

式中:X:样品中氨基酸态氮的含量(以氮计),g/100mL;V2:滴定样品稀释液消耗0.05mol/L氢氧化钠标准滴定溶液的体积,mL;V0:空白实验消耗0.05mol/L氢氧化钠标准滴定溶液的体积,mL;V1:样品稀释液取用量,mL;c:氢氧化钠标准滴定溶液浓度,mol/L;0.014:1.00mL氢氧化钠标准滴定溶液[c(NaOH)=1.0mol/L]相当于氮的质量,g。

1.2.5 山杏仁酱油发酵工艺的单因素实验 保持其他条件不变(发酵温度40℃、发酵时间5d),分别设置盐水原料比为2∶2、3∶2、4∶2、5∶2(v/m),研究盐水料液比对酱油中氨基态氮含量的影响。

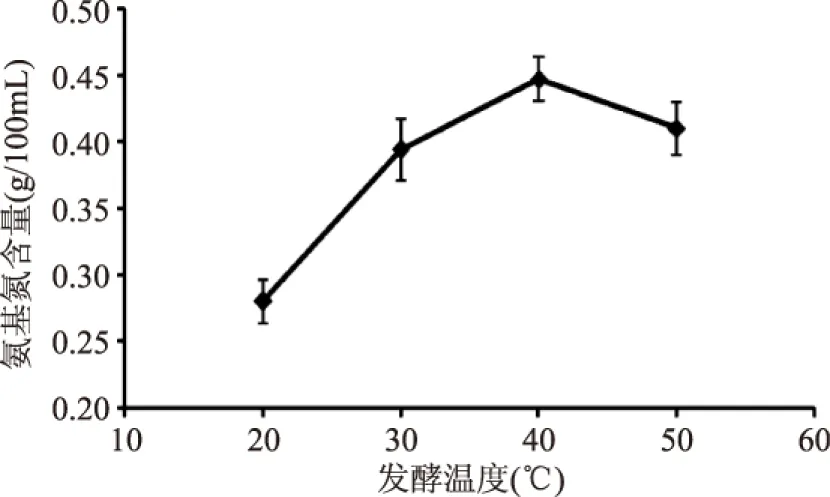

保持其他条件不变(盐水原料比为3∶2(v/m),发酵时间为5d),分别设置发酵温度为20、30、40、50℃,研究发酵温度对酱油中氨基氮含量的影响。

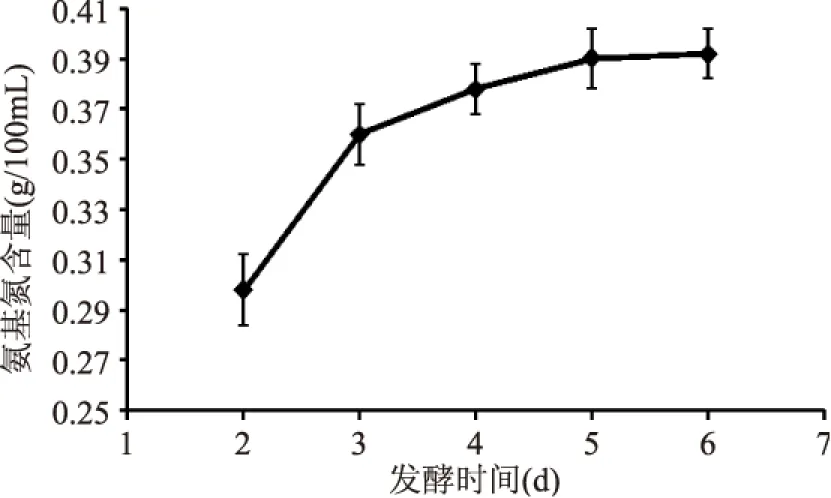

发酵过程中控制盐水原料比为3∶2(v/m),发酵温度40℃,分别发酵2、3、4、5、6d,研究发酵时间对酱油中氨基态氮含量的影响。

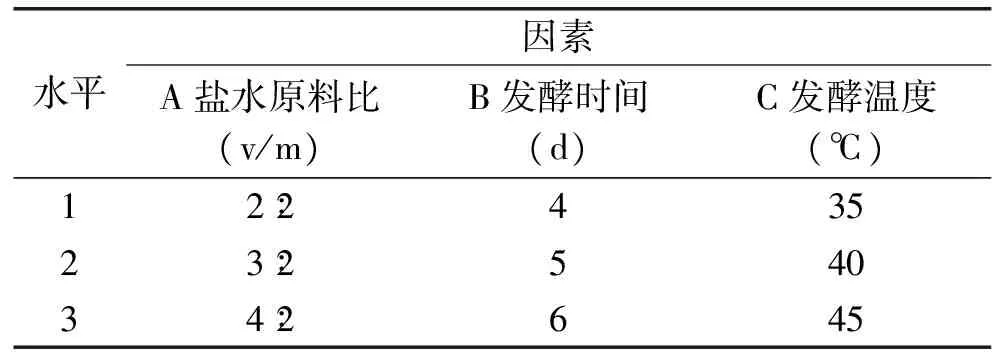

1.2.6 山杏仁酱油发酵工艺的正交实验 在单因素实验结果的基础上,运用spss18.0软件程序,采用L9(34)正交实验,以酱油中氨基态氮含量为评价标准,通过直观分析和邓肯氏差异显著性检验对发酵工艺进行优化,实验设计见表1。

表1 正交实验因素水平设计表Table 1 Factors and levels of orthogonal experiments

1.3 数据处理工具

本文正交实验数据分析采用spss 18.0软件通过直观分析和邓肯氏差异显著性检验对发酵工艺进行优化。

2 结果与分析

2.1 单因素实验结果

2.1.1 盐水原料比的影响 酱油的氨基氮含量随盐水原料比的变化如图1所示。食盐能抑制杂菌的繁殖,防止酱醅腐败,但却抑制蛋白酶的活性[11]。由图可知,当盐水原料比在3∶2(v/m)以下时,对酶活力的影响小。当盐水原料比大于3∶2(v/m)时,氨基氮含量明显下降,说明食盐开始抑制酶活力,使其对蛋白质的分解能力减弱。因此,盐水原料比应该控制在3∶2(v/m)左右。

图1 盐水原料比对氨基态氮含量的影响Fig.1 Influence of the ratio of brine and material on the content of amino acid nitrogen

2.1.2 发酵温度的影响 发酵温度对酱油中氨基氮含量的影响如图2所示。在20~30℃的温度范围内,氨基氮含量随温度升高呈上升趋势。在30~40℃的区间内,氨基氮含量上升缓慢。在40~50℃范围内氨基氮含量有所下降。可得出40℃最接近于酶的最适温度。如果超出这个温度,酶的活性将受到抑制,蛋白质经发酵分解生成的氨基酸的量减少,进而影响氨基氮的含量。

图2 发酵温度对氨基态氮含量的影响Fig.2 Influence of fermentation temperature on the content of amino acid nitrogen

2.1.3 发酵时间的影响 发酵时间对酱油中氨基氮含量的影响见图3。从图中数据可得,在2~5d内,氨基氮含量随发酵时间的增加而快速增加,5d以后氨基氮含量基本保持不变。这是因为酱醅中的蛋白质在初始几天内完成了从初步被分解到大部分被分解的程序。随着时间的延长,分解基本完成,氨基氮含量保持稳定。

图3 发酵时间对氨基态氮含量的影响Fig.3 Influence of fermentation time on the content of amino acid nitrogen

2.2 正交法对山杏仁酱油发酵工艺的优化

2.2.1 正交模型的建立及结果 利用spss 18.0软件设计了3因素3水平的正交实验,共有9个实验点。正交实验结果见表2。

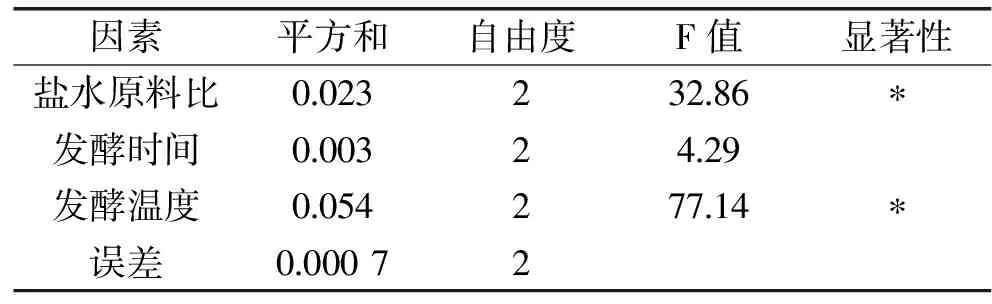

对正交模型做显著性检验与方差分析,结果见表3。

由以上结果可知,以酱油中氨基氮为评价指标,由各因素的极差大小可判断影响因素的主次关系为:C>A>B,即:发酵温度>盐水原料比>发酵时间。方差分析结果表明,因素A和C对结果有显著性影响,而因素B无显著性影响。优选出最佳工艺为A3B2C3。

2.2.2 发酵工艺条件的确定 利用spss 18.0软件程序对工艺条件进行优化,可得酱油发酵工艺的最佳方案为:盐水原料比为4∶2(v/m),发酵温度为45℃,发酵时间为5d。在此条件下实际发酵所得酱油中氨基氮的含量为0.563g/100mL,RSD=2.64%,表明该发酵工艺稳定可行,具有实用价值。

表2 实验设计方案及实验结果表Table 2 Program and experimental results of orthogonal experiments

表3 方差分析表Table 3 ANOVA of orthogonal experiments

注:*表示显著(p<0.05)。

3 结论

在单因素实验的基础上,利用正交实验对山杏仁酱油的酿造工艺进行了优化,得到了最佳工艺条件:盐水原料比为4∶2(v/m),发酵温度为45℃,发酵时间为5d。在最佳工艺条件下,发酵所得酱油中氨基氮的含量为0.563g/100mL,相对误差为2.64%。优化后的工艺条件为工业生产提供了参考依据,为山杏仁酱油的保健功能研究提供了基础。以脱苦山杏仁粉作为酱油的制曲原料,不仅拓宽了酱油的原料选择,而且加入了山杏仁的营养特性,提高了产品附加值。

[1]于海玲,姚永明.发酵酱油制曲工艺的化学实验研究[J].中国调味品,2011,36(4):69-71.

[2]黄持都,鲁绯,纪凤娣,等.酱油研究进展[J].中国酿造,2009(10):7-9.

[3]李大文. 苦杏仁蛋白提取工艺研究[D]. 杨凌:西北农林科技大学,2013.

[4]顾欣,崔洁,李迪,等.山杏仁肽的体外抗氧化活性研究[J].中国油脂,2012(9):40-43.

[5]刘雪峰,李磊,闫文亮,等.杏仁多肽的降血糖活性研究[J].内蒙古农业大学学报(自然科学版),2010(2):204-208.

[6]王亚威,王鸿. 高盐稀态酱油混合菌种制曲发酵工艺的研究[J]. 中国调味品,2011(11):51-54.

[7]王丽梅,王群夫.固态发酵法酱油酿造工艺的优选[J]. 中国调味品,2009(8):55-59.

[8]曹宝忠. 改进低盐固态发酵酱油生产技术提高产品品质[J]. 中国酿造,2011(1):149-153.

[9]黄持都,鲁绯. 低盐固态与原池浇淋酱油工艺的比较[J]. 中国酿造,2010(9):5-8.

[10]王晓楠,蔺立杰,王丰俊. 响应面分析法优化核桃酱油的发酵条件[J]. 食品工业科技,2014(5):209-212.

[11]张雁凌. 赤豆酱油生产工艺的研究[J]. 食品工业科技,2011(11):342-344.

Study on optimization for fermentation processof prunus armeniaca soy sauce

ZHAO Yuan1,LIN Li-jie2,LV Jiao1,WANG Jian-zhong1,WANG Feng-jun1,*

(1.College of Biological Science and Technology,Beijing Forestry University,Beijing 100083,China;2.School of Environment and Materials Engineering,Yantai University,Yantai 264005,China)

Prunus armeniaca soy sauce was processed through low-salt solid-state fermentation. The effect of fermentation temperature,fermentation time and the ratio of brine and materia on the content of amino acid nitrogen was researched.First,the affecting factors and the levels were selected by single factor experiment,then the optimum fermentation condition was determined by a L9(34)orthogonal experiment on the basis of single factor experiment. The results showed that the optimum fermentation conditions were:the ratio of brine and material was 4∶2(v/m),fermentation temperature was 45℃,fermentation time was 5d. Under above conditions,the amino nitrogen content reached to 0.563g/100mL.

prunus armeniaca soy sauce;low-salt solid-state fermentation;amino nitrogen;fermentation temperature;fermentation time

2014-06-11

赵媛(1988-),女,硕士研究生,研究方向:植物蛋白功能性研究。

*通讯作者:王丰俊(1975-),男,博士,副教授,研究方向:植物油脂与蛋白的研究与开发。

林业公益性行业科研专项“山杏加工利用产业链技术体系研发”(201004081 )。

TS264

B

1002-0306(2015)05-0240-04

10.13386/j.issn1002-0306.2015.05.041