塑料超声波焊接技术(上)

张胜玉

(汉瑞普泽粉粒体技术(上海)有限公司,上海 201505)

塑料超声波焊接技术(上)

张胜玉

(汉瑞普泽粉粒体技术(上海)有限公司,上海 201505)

超声波焊接是最常用的塑料焊接技术,在塑料加工业久享盛誉。由于焊接速度快、低能耗、焊缝质量一致性与再现性好,该技术是包装、汽车、医疗、电气、电子、家用器具行业大批量生产应用的首选焊接技术。在论及超声波焊接原理及过程、焊接设备、工艺参数、特点、应用、派生方法、最新进展,着重对焊接性、接头设计进行了概括和总结。

超声波焊接;焊接性;焊头;导能筋;接头设计;近场焊;远场焊;振幅分阶;力分阶

塑料超声波焊接技术由美国琼斯等人于1956年首次提出。20世纪60年代美国、瑞士、德国、日本、英国等国便开始研究这种焊接技术并开始投入实际应用。近几十年以来,随着塑料及复合材料大量应用于工业生产和日常生活中以及电子工业的飞速发展和新型大功率换能器的出现,塑料超声波焊接以其焊接速度快、焊缝质量好、易于自动化、适合于大批生产等优势得到了极为广泛的应用并成为最常用的塑料焊接方法。

1 超声波焊接原理及过程

超声波焊接的基本原理是利用超声频机械振动(频率为10~70 kHz,振幅为1~250 μm)作用于塑料零件,使其在压力下产生局部加热(发热是由于表面和分子间摩擦综合作用的结果)和熔化而形成焊缝。

如图1所示,超声波焊接过程分为4个阶段:

第1阶段:焊头与零件接触,施压并开始振动。摩擦发热量熔化导能筋,熔液流入结合面。随着两零件之间距离的减少,焊接位移量(两零件之间由于熔体流动产生的距离减小值)开始增加。起初焊接位移量快速增加,然后在熔化的导能筋铺展并接触下零件表面时放慢增速。在固态摩擦阶段,发热是由于两表面之间的摩擦能和零件中的内摩擦产生的。摩擦发热使聚合物材料升温至其熔点。发热量取决于作用频率、振幅和压力。

第2阶段:熔化速度增加导致焊接位移量增大及两零件表面相接触。此阶段形成薄的熔化层,由于持续发热,熔化层厚度增加。此阶段的热量是由黏性耗散(viscous dissipation)产生。

第3阶段:焊缝中溶液层厚度保持不变且伴随着恒温分布,出现稳态熔化。

第4阶段:在经过设定的时间或达到特定的能量、功率级或距离之后,电源切断,超声振动停止,开始进入第4阶段。压力得以保持,使部分额外熔液挤出结合面。在焊缝冷却和凝固时达到最大位移量,并发生分子间扩散。

图1 超声波焊接过程4阶段

2 超声波焊接设备

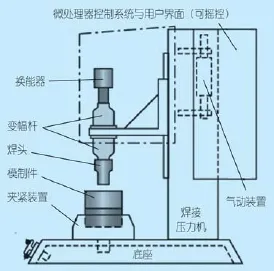

如图2所示,超声波焊接设备由压力机、发生器、换能器、变幅杆、焊头和零件支撑工装等组成。

2.1 超声波发生器

超声波发生器的作用是将工频(50 Hz或60 Hz)电压转变为超声频电压。微处理器经由用户界面控制焊接循环和反馈关键焊接信息给用户。用户界面也允许操作人员输入所需的焊接参数。

2.2 焊接套件(welding stack)/声能系统

焊接套件提供超声机械振动,一般由换能器、变幅杆、焊头三部分组成,在变幅杆中部固定在焊接压力机上。焊接套件是有点类似音叉的谐振器。焊接套件的谐振频率必须紧密匹配来自发生器的电信号的频率(相差少于30 Hz)。

2.2.1 换能器

通过逆压电效应将来自于发生器的超声频电压转化为同频率的超声机械振动。它由夹于两金属(通常是钛)块之间的若干压电陶瓷片组成。片与片之间有一薄金属板形成电极。在正弦电信号经由电极提供给换能器时,压电片膨胀和收缩,产生15~20 μm的轴向峰到峰运动。换能器是精密设备,应小心处理。

图2 超声波焊机简图

2.2.2 变幅杆

变幅杆有两个作用。其主要作用是放大换能器端部产生的机械振动并将振动传给焊头。另一作用是提供固定套件于焊接压力机上的位置。在换能器施加超声能量时,变幅杆也膨胀和收缩。与焊接套件中的其它零件一样,变幅杆是调谐装置,因而它也必须在特定频率共振以便将超声能量从换能器传至焊头。为了有效地发挥作用,变幅杆必须是超声波在其制造材质中的半波长或半波长的整数倍。一般为半波长。

2.2.3 焊头

焊头是焊接套件中向待焊零件提供能量的部分。与变幅杆一样,焊头也是调谐装置,在大部分应用中也提供机械放大,焊头的长度必须是超声波在其制造材质中的半波长或半波长的整数倍。这保证焊头端部有足够的振幅实现焊接。振幅一般为30~120 μm。待焊零件和接头设计决定焊头的尺寸和式样。焊头的形状至关重要,因为焊头的轴向膨胀和收缩产生的应力会在高振幅情况下造成开裂。在某些应用中,焊头加工有多个轴向狭槽。这是为了确保最大振幅位于纵向。焊头端部将超声能量传给待焊零件。端部应专门设计以匹配零件来确保焊头和零件之间实现最大能量传递。通常焊头端部做成匹配零件轮廓的型材。约75%的焊头是由钛制成,约15%由铝制成,其它焊头由HRC54~56的淬硬钢制成。钛质轻、硬度适当、韧性好、声学性能优是理想材料,常用于小焊头,钛还可涂硬质合金用于高磨损场合。但是其价格昂贵,难以机加工。铝质轻、容易加工、声学性能好、成本低,用于制作大零件焊接时的大焊头和原型焊头或需复杂加工的焊头。铝焊头由于表面硬度低、容易磨损、疲劳性能差,不适合于长期生产应用,常用于小批量应用。为防止产生压痕和减少磨损,铝必须镀镍或铬。在需耐冲击或耐磨以及焊接填充塑料或者埋植金属嵌件时,需用钢焊头。钢焊头疲劳强度低,只用于低振幅场合。复杂零件、特型的或大尺寸零件通常需要复合式焊头(子母焊头),这时基底焊头采用铝质,钛或钢次级焊头与基底焊头相连并引导能量。

2.3 压力机

压力机用于固定焊接套件及施加焊接所需的作用力。它由固定工装夹具的底座和施加作用力的气缸组成。压力机上带有压力表和调节阀以调节焊接作用力。应该注意的是某一超声波焊接设备上设定的特定表压与另一设定同一表压的焊机提供的焊接作用力不一定相同。焊接作用力应该用测压仪校准以便对不同焊机之间的焊接作用力进行直接比较。压力机上也有流量控制阀可以对焊头接近待焊零件的速度进行调节。有些焊接设备采用电磁力加压系统取代传统的气缸,能更好地控制接近速度,在焊接小型或精密零件时是有益的。

2.4 支撑工装

压力机底座固定焊接过程中支撑零件的工装。支撑工装是为防止下部零件在超声波作用时发生移动专门设计的,它通常加工成紧密匹配零件表面轮廓的形状。夹具从简单到复杂的都有,由零件设计来决定。下部零件必须受到牢固放置和支撑。夹具或底座应可调确保零件垂直于焊头。夹具可由若干材料加工而成。不锈钢是最佳选择,因为它容易机加工和抛光。特型夹具现在可直接经由CAD数据加工。较大的、复杂的、奇形怪状的或小批量零件通常采用浇注型软质聚氨酯装夹。

3 超声波焊工艺参数

超声波焊接主要工艺参数有:振幅、焊接时间、保压时间、焊接压力、频率等。最佳焊接规范随待焊组件和所用的焊接设备而定。焊接参数的调节取决于零件的尺寸和刚度,尤其是焊头接触点和焊接接头之间的距离。焊接能力受到塑料传递超声振动能力(且零件不受到损伤)的限制。

3.1 频率

超声波常用的频率有20、30、40 kHz,15 kHz常用于半结晶性塑料。20 kHz是最常用的超声波频率,因为这一频率熔化热塑性塑料必需的振幅和功率容易达到,但它可能产生大量难以控制的机械振动,工具变得很大。产生较少振动的较高频率(40 kHz)是可行的,一般用于焊接工程塑料和增强聚合物。高频率焊接设备的优点包括:噪声小、零部件尺寸小、增强零件保护(由于减少循环应力和接头界面外部区域不加选择的加热)、提高机械能量的控制、降低焊接压力、加快加工速度。缺点是由于零部件尺寸小,功率容量降低及由于振幅降低,难以进行远场焊接。较高频率超声波焊机通常用于焊接小型、精密零件(如电气开关)及材料降解需较少的零件。对于15 kHz的焊机能够快速焊接大部分热塑性塑料,在大多数情况下,比20 kHz焊机焊接时的材料降解少。用20 kHz勉强能焊的零件(尤其是那些由高性能工程树脂加工成的),用15 kHz能有效地焊接。在较低频率下,焊头有较长谐振长度,在所有维度可以做得更大。采用15 kHz的另一重要优点是同使用较高频率相比,大大降低了超声波在塑料中的衰减,允许焊接更软的塑料及更大的远场距离。

3.2 振幅

成功焊接取决于焊头端部的适当振幅。对于所有变幅杆/焊头组合,振幅是固定的。根据待焊材料选择振幅以获得适当程度的熔化。一般说来,半结晶性塑料与非结晶性塑料相比需更多的能量,因此需更大的焊头端部振幅。现代超声波焊机上的过程控制允许分阶。高振幅用于开始熔化,低振幅用以控制熔化材料的粘度。增加振幅会改善剪切接头设计零件的焊缝质量。对于对接接头而言,随着振幅的增加,焊缝质量提高且焊接时间减少。

在用导能筋的超声波焊接中,平均热耗率(Qavg)取决于材料的复合损耗模量(Eʺ)、频率(ω)和作用应变(ε0):

热塑性塑料的复合损耗模量与温度密切相关。在达到熔点或玻璃化转变温度时,损耗模量增加,更多的能量转化为热能。在加热开始后,焊接界面处的温度急升(达1 000 ℃/s)。作用应变与焊头的振幅成正比,所以可以通过改变振幅来控制焊接界面的加热。振幅是一个控制热塑性塑料挤压流动速率的重要参数。高振幅时,焊接界面加热速度较高,温度上升,熔化材料流动速度较快,导致分子取向增加,产生大量飞边及焊缝强度较低。高振幅对于开始熔化是必需的。太低的振幅产生不均匀的开始熔化和过早的熔体凝固。当增加振幅时,更大量的振动能量消耗在热塑性塑料中,待焊零件承受更大应力。在整个焊接循环过程中振幅恒定时,通常采用的是对待焊零件不至于产生过量损害的最高振幅。对于结晶性塑料如聚乙烯和聚丙烯,振幅的影响比非结晶性塑料如ABS和聚苯乙烯要大得多。这可能是由于结晶性塑料的熔化和焊接需要更多的能量。

振幅可以机械调节(通过更换变幅杆或焊头)或者电气调节(通过改变提供给换能器的电压)。在实践中,较大振幅调节采用机械方式而微调用的是电气方式。高熔点材料、远场焊缝及半结晶性塑料通常需要比非结晶性塑料和近场焊缝更大的振幅。非结晶性塑料典型的总振幅范围是30~100 μm,而结晶性塑料为60~125 μm。振幅分阶(amplitude profiling)能够实现良好的熔体流动和一致的高焊缝强度。对于组合的振幅和力分阶,高振幅和作用力用于开始熔化,然后振幅和作用力下降以降低沿焊合线的分子取向。

3.3 焊接时间

焊接时间是施加振动的时间。每一用途合适的焊接时间由试验确定。增加焊接时间会提高焊缝强度直至达到最佳时间为止。进一步增加焊接时间会导致焊缝强度降低或者只是稍稍增加强度,而与此同时会增加焊缝飞边和提高产生零件压痕的可能性。避免过焊是很重要的,因为会产生需修整的过量飞边,这可能降低焊缝质量,在需密封接头的零件中产生漏隙。焊头可能擦伤表面。较长焊接时间时在远离接头区域的零件部分还可能出现熔化和断裂,尤其在模制件中的孔洞、焊合线和尖角处是这样。

3.4 保压时间

保压时间是指焊后零件在无振动压力下结合和凝固的标称时间。在大部分情况下,它并不是一个关键参数,0.3~0.5 s一般足够了,除非内载荷易于拆开焊接零件(如焊前压缩的螺旋弹簧)。

3.5 压力

焊接压力提供了焊头与零件耦合所需的静力,以便振动传入零件中。在焊接循环的保压阶段接头处的熔化材料凝固时,同样的静载荷确保零件连成一体。最佳压力的确定对于良好焊接是必不可少的。如果压力过低,会造成能量传递差或不足的熔体流动,导致不必要的长时间焊接循环。增加焊接压力会减少实现相同位移所需的焊接时间。如果压力过高,会造成沿流动方向的分子取向及降低焊缝强度,可能产生零件压痕。极端情况下如果相对于焊头端部振幅来说压力过高,可能会过载、使焊头停止。在超声波焊接中,高振幅需低压力,低振幅需高压力。随着振幅的增加,可接受的压力范围变窄。因此高振幅时最重要的是找到最佳压力。大多数超声波焊接是在恒压或恒力下进行的。对于某些装置,循环过程中力是可以改变的,即进行力分阶(force profiling),在超声波能量施加给零件期间焊接作用力减小。在焊接循环后期下降的焊接压力或作用力减少了从接头处的材料挤出量,延长分子间扩散时间,减低分子取向并提高焊缝强度。对于有较低熔体黏度类似聚酰胺的材料而言,这可能大大提高焊缝强度。

3.6 焊接模式

按时间焊接称之为开环过程。待焊零件在焊头下降和接触之前装配于工装夹具之中。然后超声波作用于组件一段固定时间,通常是0.2~1 s。这个过程并不出现成功焊接。成功焊接是在假设固定的焊接时间导致固定量的能量作用于接头,产生可控量的熔化条件下的理想情况。实际上,从一个循环到下一循环保持振幅吸收的功率并不是一样的。这是由于多个因素造成的(如两零件之间的配合)。因为能量随功率和时间而变化,时间固定,施加的能量从一个零件到下一零件会发生改变。对于一致性非常重要的大批量生产,这显然是不合乎要求的。按能量焊接是具反馈控制的闭环过程。超声波机器软件测量吸收的功率并调节加工时间以便向接头传递所需的能量输入。这个过程的假设是如果每道焊缝消耗的能量相同,接头处熔化材料的数量每次是相同的。然而实际情况是在焊接套件中以及尤其在焊头和零件界面处存在能量损耗。结果,某些零件可能比其它零件获得更多的能量,可能造成焊缝强度不一致。按距离焊接允许零件按特定的焊接深度连接。这种模式运作不取决于时间、吸收的能量或功率,补偿模制件中的任何尺寸偏差,因而最好地保证了每次在接头中熔化相同数量的塑料。为了控制质量,可以对形成焊缝所用的能量或所花的时间设定限度。

4 各种塑料的超声波焊接性

塑料的性能影响超声波的成功焊接。塑料的超声波焊接性取决于塑料对超声振动的衰减能力和熔化温度的高低以及物理性能如弹性模量、抗冲击性、摩擦系数及导热系数等。实验证明,塑料的焊接性G正比于弹性模量E、导热系数λ、摩擦系数μ,反比于塑料的密度ρ、比热容C、熔点t ,如下式表示:

式中:

K——焊件形状因子,取决于焊件的壁厚、尺寸大小及焊头的形状尺寸;

E——塑料的弹性模量(GN/m2);

λ——导热系数(W/m·K);

μ——塑料的摩擦系数;

ρ——塑料的密度(kg/m3);

C——比热(J/kg·K);

t——熔点(K)。

通常限定选择特定用途材料的性能是那些使焊接变困难的性能如高的熔点或结晶度。一般来说,塑料刚性愈大,愈容易焊接。刚性塑料容易传递超声波能量,而软塑料在能量到达接头区域之前常常衰减能量。待焊材料的刚性是一个可能受到环境温度和湿度影响的重要性能。颜料、脱模剂、玻璃填料和增强纤维的影响更大。

4.1 高分子结构

非结晶性塑料有任意的分子结构,在较宽的温度范围内逐渐软化,达到玻璃化转变状态,然后是液体熔化状态。凝固也是逐步的,避免了过早凝固。非结晶性塑料能有效地传递超声振动,能够在各种工艺条件下进行焊接,也能比较容易地获得密封接头。

半结晶性塑料的特点是分子结构有序排列。需高热量破坏这种有序排列。熔点明显,温度稍稍降低就很快地出现再凝固。流出接头加热区的熔液因而快速凝固。固态时半结晶性分子象弹簧一样吸收很大一部分超声振动而不是将其传递到接头界面处,所以必需采用高振幅以产生足够的热量用于焊接。

4.2 填料和增强物

热塑性塑料中的填料(玻璃、滑石、矿物质)可以改善或抑制超声波焊接。碳酸钙、高岭土、滑石、氢氧化铝、有机填料、硅石、玻璃球(硅灰石)和云母等材料能增加树脂的刚性,在含量达20%时能够提高整个材料(尤其是半结晶性塑料)的超声波能量传递性能。在含量达35%时,可能在需可靠气密封接的接头处出现热塑性树脂不足。填料达40%时,纤维在接合面处聚集,热塑性材料不足,不能形成牢固的连接。长纤维在模塑过程中可能产生聚集,造成导能筋可能含有比基体材料更高百分含量的玻璃。这个问题可以通过使用短纤维玻璃填料加以解决。

在填料含量超过10%时,许多填料中的磨料颗粒引起焊头磨损。推荐使用淬硬钢或涂硬质合金的钛焊头。也可能需要更高功率的超声波设备在接头处产生足够的热量。

4.3 添加剂

添加剂尽管可以提高母材的综合性能或成形性,但通常增加获得优质焊接接头的难度。典型的添加剂包括:增塑剂、抗冲改性剂、阻燃剂、着色剂、润滑剂、发泡剂、回收料。

增塑剂、高温有机液体或低温熔化体增加塑料的柔性和软度,降低其刚性。它们降低聚合物内分子间吸引力,影响振动能量的传递。高度增塑的材料如乙烯树脂是非常差的超声波能量传递介质。增塑剂通常看作是内用添加剂,但随着时间的推移它们会迁移到表面,使超声波焊接变得几乎不可能。含金属的增塑剂比美国食品药品管理局(FDA)批准的增塑剂有害作用更大。

抗冲改性剂如橡胶降低材料传递超声振动的能力,需更高的振幅以产生熔化。抗冲改性剂减少了结合面处的热塑性材料数量,因而也影响材料的焊接性。

阻燃剂、无机氧化物或卤化有机元素如铝、锑、硼、氯、溴、硫、氮或磷添加到树脂中以抑制燃烧或改变材料的燃烧性能。在大多数情况下,它们是不可焊的。阻燃剂可能占材料总重量的50%或更多,降低了零件中可焊材料量。焊接这些材料时,有必要采用高功率的设备、高于通常的振幅和更改接头设计以增加结合面处可焊材料的数量。

颜料对超声波焊接的影响可能相当大。大多数颜料是无机化合物,所用的浓度一般为0.5%~2%。大多数着色剂并不抑制超声波能量传递。但它们会造成结合面处有效可焊材料量减少。白色颜料中的二氧化钛是无机物,具有化学惰性。它可充当润滑剂,如果使用含量超过5%,会降低可焊性。炭黑也会阻碍材料的超声波能量传递。塑料中含着色剂时可能需要变更工艺参数。如果焊接设备采用未染色零件产生优质焊缝的规范焊接着色零件,着色零件的焊缝质量可能会明显偏低(焊缝强度低、脆性大)。颜料影响超声波焊接的机理迄今为止还没有得到确认。颜料的存在似乎影响接头处的发热方式。通常着色零件焊接时间长于未染色零件的预期时间,藉此可解决焊缝质量低的问题。焊接时间可能必须增加50%或更多。然而,较长焊接时间可能会产生不良影响如形成过多的焊接飞边和造成焊头下的损伤。在打算用超声波焊接必须模塑的着色材料时,建议对模制样品进行试焊以确定其可行性。在许多商业应用中,焊缝强度和韧度并不是关键要求。使用并不显著影响超声波焊接的颜料也许是一种可选择的解决方案。

内润滑剂(蜡、硬脂酸锌、硬脂酸、脂肪酸酯)降低聚合物分子间的摩擦系数,造成发热量减少。不过,由于它们的浓度很低并且弥散分布在塑料中而不是集中于结合面处,因而通常影响最小。

发泡剂降低树脂传递能量的能力。依密度的不同,微孔结构中的空洞不同程度地中断能流,减少到达接头区域的能量。

对含有较高或不同含量回收料的待焊材料应仔细加以评估。为实现最佳焊接有必要控制待焊零件中回收料的质量和数量。在某些情况下,可能需要100%的纯净原材料。

4.4 脱模剂

外脱模剂(硬脂酸锌、硬脂酸铝、碳氟化合物、硅酮)通常喷涂于模腔表面形成便于零件移去的分离涂层。脱模剂可能会转移到结合面处,降低待焊材料的摩擦系数,影响结合面的发热,阻碍熔化表面的熔合和形成合适的连接。硅酮的有害影响最大。外脱模剂有时可用溶剂加以清除。如果必需用外脱模剂,可涂、可印级脱模剂并不转移到模制零件上,但阻碍树脂润湿模具表面,这些级别的脱模剂对超声波焊接的有害作用最小。

4.5 材料级别

不同级别的同种材料可能具有不同的流速和不同的熔点。一个零件熔化和流动,而另一个不是这样,不会形成连接。譬如,浇铸级丙烯酸具有更高的分子量和熔点,比注射、挤压级更脆,因而它们较难焊接在一起。一般说来,待焊两种材料应具有相似的熔化流动速度(熔化流动速度反映出分子量的大小),彼此的熔点差在22℃以内。要获得最好的结果,应焊接同级树脂。

4.6 水分

材料中的水分含量影响焊缝强度。吸湿材料如聚酯、聚碳酸酯、聚砜,尤其是尼龙从空气中吸收水分。焊接时吸收的水分在100℃会沸腾,残存气体会产生气孔及可能降解结合面处的塑料,造成外观变差、结合不良及难以获得气密封接。为获得最佳效果,这些材料应在模制后立即进行焊接。如果这样不可行,零件应储存在乙烯包装袋中保持铸态干燥。焊前可用专用烘箱干燥零件,但必须注意避免材料降解。

4.7 同种材料的焊接

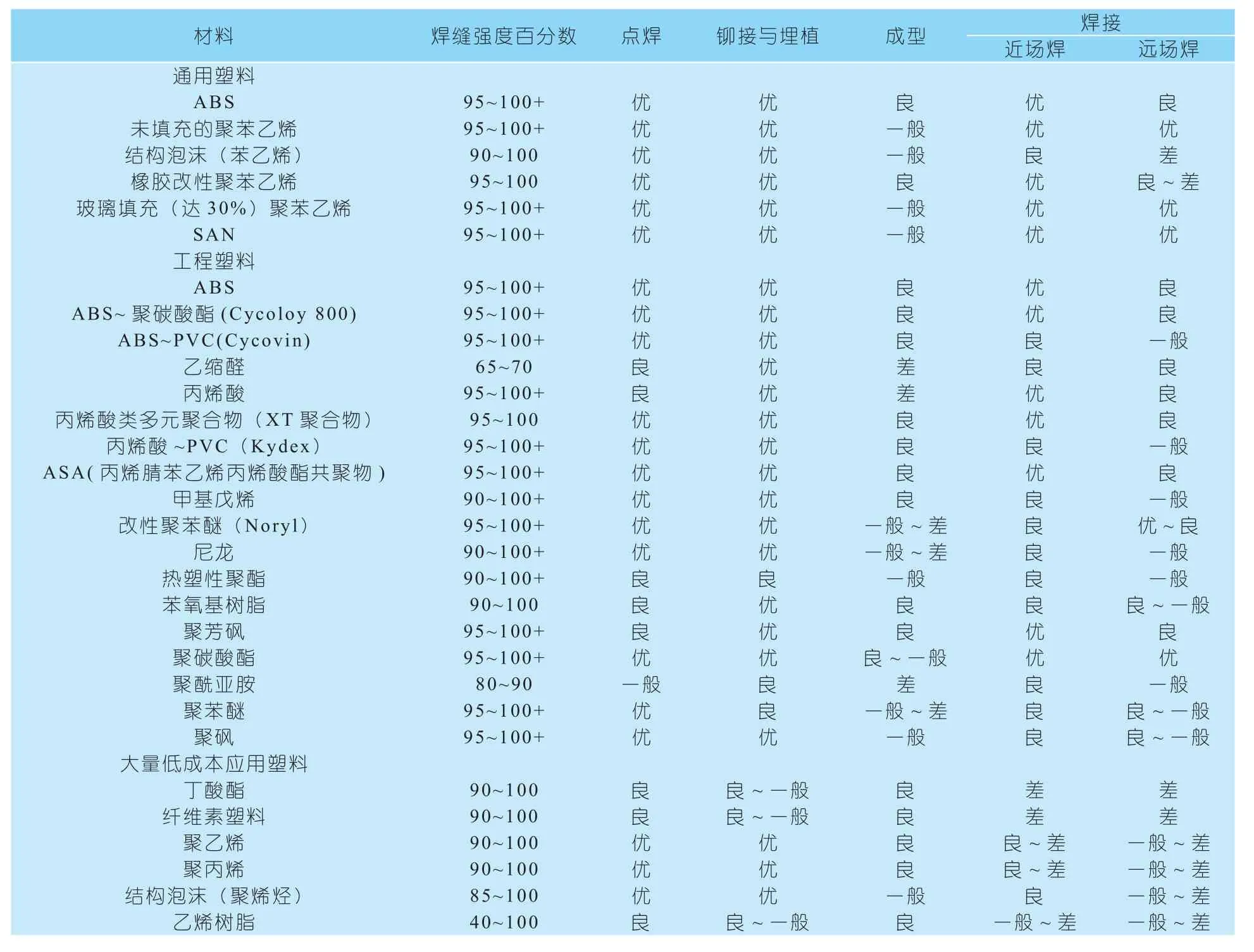

聚苯乙烯、SAN、ABS、聚碳酸酯和丙烯酸塑料通常能获得优良的结果,PVC和纤维素塑料易于衰减能量,在表面处变形或降解。如果焊头位置靠近接头区域(近场焊接),低模量材料如聚乙烯通常也是可焊的。各种热塑性塑料超声波焊接相容性见表1。

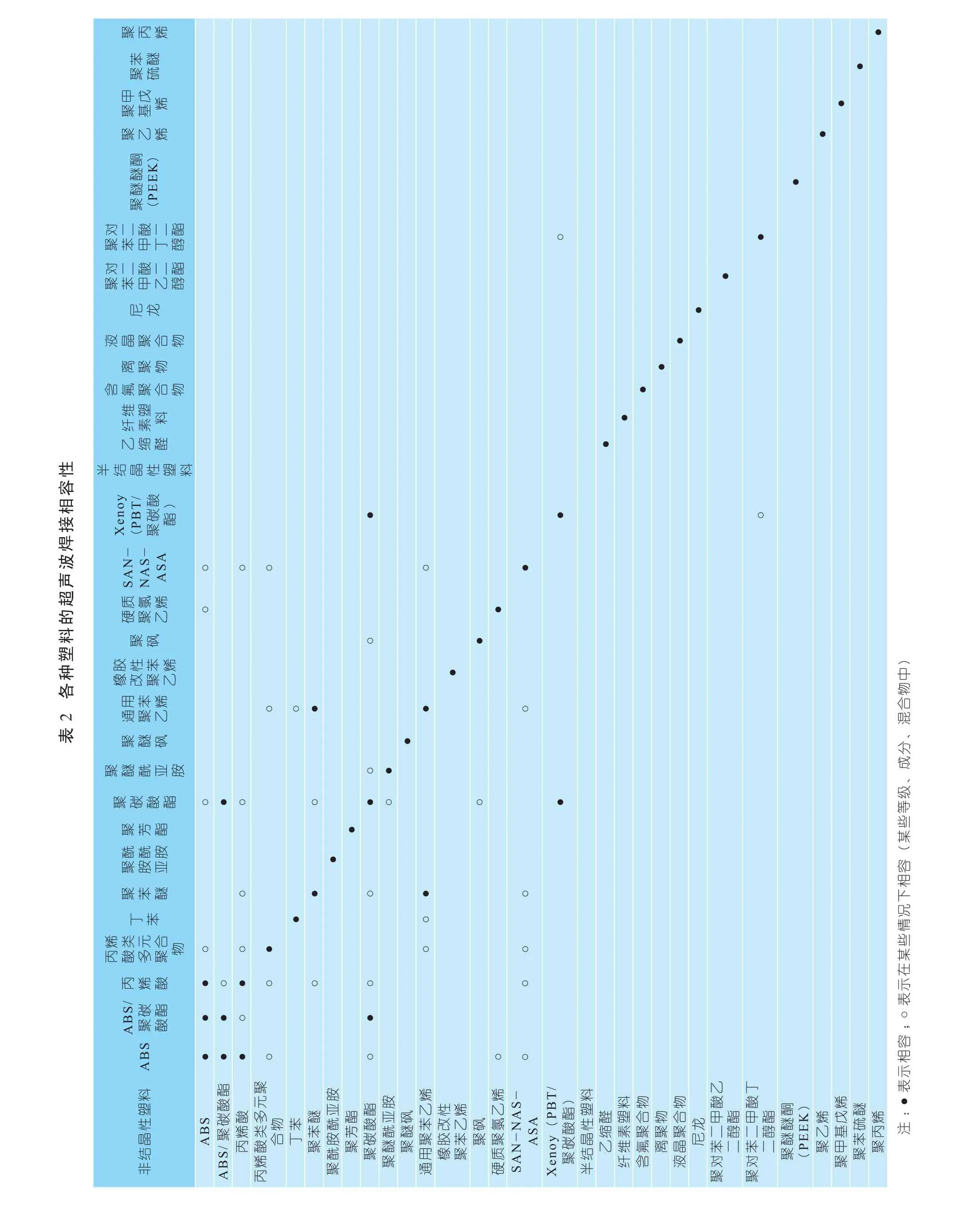

4.8 异种材料的焊接

在焊接异种材料时,两材料之间的熔点差不应超过22℃,分子结构应相似。对于熔点差异较大的情况,低熔点材料熔化和流动,阻止足够的热生成量熔化高熔点材料。例如,高温丙烯酸同低温丙烯酸相焊,导能筋铸在高温零件上,低温零件在导能筋之前熔化和流动,连接强度会很差。只有具有相似分子团的化学相容材料才能进行焊接。相容性仅仅存在于某些非结晶性塑料或含有非结晶性塑料的混合物中。典型的例子如ABS与丙烯酸,PC与丙烯酸、聚苯乙烯与改性聚苯醚。半结晶性聚丙烯与聚乙烯有很多相同的物理性质,但化学不相容,不能进行超声波焊接。表2列出了部分热塑性塑料的超声波焊接相容性。

5 超声波焊接接头设计

接头设计是超声波焊接的最重要方面。接头设计应在待焊零件还处于设计阶段时就加以考虑,并成为模制件的一部分。有各种各样的接头设计,每一种都有其具体的特点和优点。接头设计的选择由塑料种类、零件几何形状、焊接要求、机加工和模塑能力、表面外观等因素决定。

为了获得合格的、可重复的焊接接头,必须遵循以下三条通用设计准则:

(1)配合表面之间的初始接触面积应足够小以集中和减少开始和完成熔化所需的总能量及时间。振动焊头与零件接触时间的最小化也降低了划伤的可能性。由于移动材料少,飞边也很少。

(2)应提供对齐配合件的方式。应采用销和插座、台阶或榫槽而不是振动焊头或夹具来对齐零件以确保适当的、可重复的对准并避免产生压痕。

(3)焊头接触位置应布置在接头区域正上方以便传递机械能量至接头区域并降低接触面产生压痕的倾向。

导能筋和剪切接头是主要的接头设计形式,还有一种不常见的接头形式——斜接接头。剪切接头和斜接接头用于结晶性塑料,通常设计成过盈配合。

表1 各种热塑性塑料的超声波焊接性

5.1 导能筋

5.1.1 带导能筋的对接接头

带导能筋的对接接头是最常用的超声波焊接接头设计,也最容易铸成零件。该设计的主要特点是一个铸在零件配合面的90°或60°小三角形隆起(导能筋)。导能筋将初始接触限于非常小的区域并将超声能量集中在三角形顶部。在焊接循环过程中,聚集的超声能量使导能筋熔化和塑料流遍接头区域,将两零件连接在一起。

导能筋最常用于非结晶性塑料,也用于半结晶性塑料。一般90°夹角的导能筋用于非结晶性塑料,60°夹角用于半结晶性塑料。夹角可以依材料、填料、零件几何形状或要求的不同发生改变。对于易焊塑料(非结晶性塑料如ABS、丙烯晴树脂、丙烯酸、聚苯乙烯),导能筋的尺寸取决于待焊面积。通常导能筋的最小高度在0.2~0.6 mm之间。结晶性塑料如尼龙、热塑性聚酯、乙缩醛、聚乙烯、聚丙烯、聚苯硫醚以及高熔点非结晶性塑料如聚碳酸酯和聚砜较难焊接。对这些难焊塑料,导能筋最小高度在0.4~0.5 mm之间,夹角通常为60°。

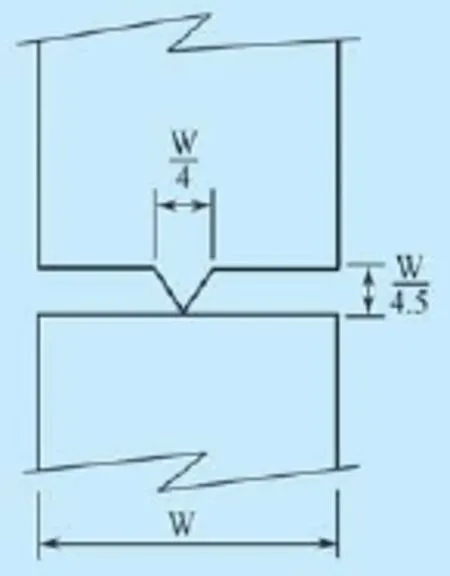

90°夹角的导能筋高度至少应为10%的接头宽度,宽度至少应达到接头宽度的20%。图3为带90°夹角导能筋的对接接头。对于厚壁接头,应使用两个或多个导能筋,其总高度应等于10%接头宽度。在焊聚碳酸酯零件时,为获得密封接头,零件设计建议用60°夹角导能筋,导能筋宽度应等于25%到30%壁厚。图4为带60°夹角导能筋的对接接头。图5显示零件尺寸的确定应考虑到来自导能筋的熔化材料的流动遍及接头区域。在焊接同种材料零件时,可以在任一零件上设计导能筋。但在焊接异种材料组合时,通常将导能筋置于材料有最高熔点和刚性的零件上。在一个焊接零件由共聚物或三聚物(如ABS)组成,另一零件由均聚物(如丙烯酸)组成时,导能筋应置于均聚物零件上。

表2 各种塑料的超声波焊接相容性?)中物合混、分成、级等些某(容相下况情些某在示表○;容相示表●:注

导能筋在结合面的尺寸和位置取决于:材料种类、使用要求、零件尺寸。导能筋顶部应尽可能尖利。顶部圆形或平直的导能筋不会有效流动。就带导能筋的半结晶性塑料来说,最大连接强度通常只来自于导能筋的底宽处。导能筋设计要求对齐方式如销和插座、对齐挡边、舌槽设计。脱模销不应置于焊接区域。由于对接接头不能自定位,必需用夹具对齐零件。只要配合表面几乎彼此完全平齐,非结晶性塑料的对接接头可实现密封。结晶性塑料的对接接头难以实现密封,这是因为焊接过程中熔液暴露于空气中,加速结晶及造成熔体氧化降解,使焊缝变脆。

Plastic ultrasonic welding technology(Part 1)

Plastic ultrasonic welding technology

Zhang Shengyu

(Hanrui Puzer Handling technology (Shanghai) Co., Ltd., 201505 Shanghai, China)

Ultrasonic welding is the most common type of plastic welding technology, renowned in plastics processing industry. Because of fast welding speed, low power, good consistency and reproducibility of welded quality, this technology is the first choice of mass production of packaging, automotive, medical, electrical, electronics and household appliances industry. This paper discusses the principle, process, equipment, process parameters, characteristics, application, derived method, and latest development of ultrasonic welding, while focusing on summarizing and concluding weldability and welding joint design.

ultrasonic welding; welding; welding head; energy director bar; joint design; near-field welding; far-f eld welding; amplitude phased; force phased

图3 90°夹角导能筋

图4 60°夹角导能筋

图5 零件尺寸的确定

TQ320.674

1009-797X(2015)08-0007-10

B

10.13520/j.cnki.rpte.2015.08.002

(末完待续)

张胜玉(1970-),男,高级工程师,毕业于上海交通大学材料科学及工程系焊接专业,工学学士。已发表论文10余篇,其中《塑料激光焊接》在第三届华中地区科学技术推广大会荣获二等奖,《搅动摩擦焊原理及应用》被中国高科技产业化研究会评为一等奖。研究方向:塑料及复合材料焊接,焊接新技术新工艺。

2014-08-14