基于ANSYS大型风机叶片叶根吊装夹具设计

白 泉,程玉兰

(湖南工程学院 机械工程学院,湘潭 411101)

基于ANSYS大型风机叶片叶根吊装夹具设计

白 泉,程玉兰

(湖南工程学院 机械工程学院,湘潭 411101)

大型风机叶片具有长、重、大等特点,这为叶片的起吊带来了极大的不便.以24 m长的风机叶片作为研究对象,对其叶根部位进行了吊装夹具的结构设计,利用Pro/E三维造型软件建立模型,再将模型导入有限元软件ANSYS中进行预应力静态分析,结果表明,夹具体变形满足设计要求.

吊装夹具;风机叶片叶根;有限元分析;ANSYS

0 引 言

叶片是风力发电机组有效捕捉风能的关键部件,在发电机功率一定的条件下,如何提高发电效率,捕获更大的风能,一直是风力发电追求的目标,而捕捉风能力的提高与叶片的外形、长度和面积有着密切的关系.叶片尺寸的大小则主要依赖于制造叶片的材料.叶片的材料越轻、强度和刚度越高,叶片抵御载荷的能力就越强,叶片就可以做得越大,它的捕风能力也就越强[1-3].随着当前大型风力发电机组单机容量的急速增加,其叶片的长度也随之增加,叶片长度增加势必增加叶片的重量,这对叶片的吊装造成极大的不便.因此我们需要设计一个风机叶根吊装夹具将大型叶片从模具中吊出.

本文以24 m长的风机叶片作为研究对象,对其叶根部位进行吊装夹具设计,并利用有限元软件ANSYS对吊装夹具模型进行预应力静态分析,验证是否满足设计要求,为将来进行类似叶根吊装夹具的优化设计,提供一定的理论依据.

1 叶根吊装夹具设计

叶根吊装夹具是一个非标准夹具,不是机械加工的夹具,而是吊装所用的夹具.由于大型风机的叶片具有长、大、重的特点,因此叶片的制造是通过注射模具来实现的,当注射模型成功后,合模时,就需要用到吊装夹具插入到叶根部位将整个叶片从模型中取出.

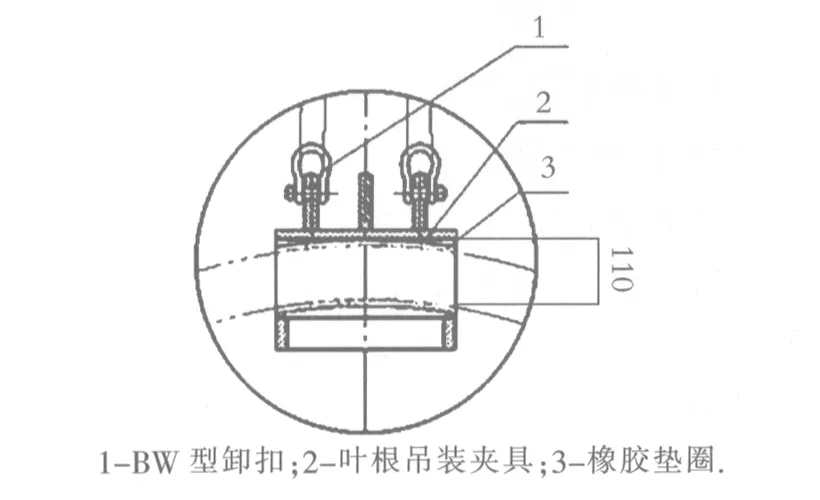

下面以长度为24 m的风机叶片进行吊装夹具方案设计.它的主要参数是内径为1710 mm,外径为1890 mm,重量为3 t,设计时要保证能承受4 t的载荷.考虑到吊装夹具的通用性和特殊性,夹具可以根据叶片的大小型号而设计各零部件相应的尺寸,然后将其焊接而成,所以该夹具是一个焊接件.图1为叶根吊装夹具设计图.与叶片的根部装配之后的叶根吊装夹具总装图如图2所示.

风机叶片叶根部位的定位是通过底板、上板和档板来实现的,三块板完全限制了风机叶片的六个自由度,而由于该吊装夹具为非机床夹具,并不是对零件进行加工所用,不需要太多的精度要求.

叶根的内径是1710 mm的圆柱形,可以将底板的上表面设计为弧形面,下表面设计为水平面,同时在夹具和叶根内径中间垫上橡胶圈来防止夹具对叶根内表面碰伤,橡胶垫圈厚度约10 mm,所以弧形的半径为(1710-10×2)÷2=845 mm;为避免夹具产生过定位,可以将上板设计为一块平板,这样风机叶根和上板为线接触而非面接触,限制了风机叶片纵向的移动.上板的尺寸设计为长250 mm×宽300 mm×厚20 mm的一块水平板;吊板是承受较大力的一个部件,选择S-BW3.25-5/8型卸扣,其销孔直径为30 mm,于是吊板设计尺寸为:中间孔直径30 mm,中心距下表面60 mm;高度为100 mm,长度与上板相同为250 mm;筋板1的作用是提高吊板的抗拉强度,防止被拉断,因此筋板1的设计尺寸是长度为50 mm,板厚取10 mm,高度与吊板同高为100 mm;筋板2的设计尺寸为:板厚为20 mm,侧边与吊板同高为100 mm,底与上板同长250 mm;筋板3提高底板与挡板之间的抗拉强度,设计为两块,尺寸为:上边长度为400 mm,侧高为50 mm,厚度为10 mm;挡板的设计为:长度为300 mm与上板、底板同长,厚度为20 mm与上板、底板相同.叶根的厚度为(1890 mm-1710 mm)÷2=90 mm(风机叶根外径为1890 mm,内径为1710 mm).挡板的高度为上底与底板厚度、中间橡胶垫圈的厚度、吊板高度、筋板3侧高、叶根厚度之和为20 mm+20 mm+20 mm+100 mm+ 50 mm+90 mm=300 mm;拉板的作用提高抗弯强度,设计尺寸为长度与挡板同高为300 mm, 厚度为20 mm,弧面距底面高度设计为60 mm,圆弧的中心点应取在底板最长端与上板最长端之间,取R=390 mm.

图1 叶根吊装夹具设计图

图2 叶根吊装夹具总装放大图

2 大型风机叶片叶根吊装夹具有限元分析

本文采用有限元分析手段,运用ANAYS进行静力学分析,观察夹具体在承受一定的载荷作用下发生的变形,以及夹具体内部的应力和应变分布情况.ANSYS软件提供了强大的与其他CAD系统(如UG、Pro/E)的接口[4-5],通过Pro/E对整个夹具建三维模型,其模型图如图3所示,建模完成后将图导入ANAYS进行分析.

图3 三维模型图

模型的单元类型选择实体单元类型Solid45,材料选取为Q235A,弹性模量为2.15 MPa,泊松比为0.3,采取是自由划分网格.吊装过程中,夹具体的主要受力为圆孔的上半部,将圆孔的上半部进行约束.承力部件是底板,在底板上施加载荷,保证夹具体能承受4 t载荷,自动计算得到底板的面载荷为0.25 MPa/mm2,分析结果如图4、图5所示.

图4 最大位移变化位置

图5 承受4 t载荷的当量应力变化图

由分析结果显示,图4的结果表明,底板处产生的形变最明显,底板底端的最大位移量为2.016 mm, 图5的结果表明,应力较为集中的是圆孔上半部和筋板3与挡板的结合处,而应力显示的最大值为171.386 MPa(<σs=235 MPa),满足设计使用要求,方案可行.

3 结 论

本文针对24 m大型风机叶片的叶根吊装夹具进行了结构设计,并对夹具进行了三维模型建模和采用ANSYS做了静态力学分析,结果表明,夹具能够满足使用要求.本文的研究还相当浅薄,还有一些问题需要进一步探讨,比如:对于焊接部位要重新网格划分,加强筋的具体合理位置布置还需要进一步分析.

[1] 张晓明.风力发电复合材料叶片的现状与未来[J].纤维复合材料,2006 (2):60-63.

[2] 罗慧敏,张锦南,陈余岳,王冬生,王强华.我国大型风力发电叶片产业的现状分析[J]. 太阳能,2008(11):12-13.

[3] 陈绍杰.复合材料与风机叶片[J].高科技纤维与应用,2007,32(3):8-12.

[4] 郭 飚.基于有限元分析法的焊接夹具设计[J].工程机械,2010(10):28-30.

[5] 武 福.基于ANSYS的车身柔性薄板焊接夹具优化设计[J].机械研究与应用,2013,26(6):110-113.

Hoisting-fixture Design for Root of Large Fan Vane Based on ANSYS

BAI Quan,CHENG Yu-lan

(College of Mech. Engineering, Hunan Institute of Engineering, Xiangtan 411101, China)

The large fan vane has many characteristics such as length, weight and big, which brings great inconvenience to the lifting of the blade. Taking 24 meters long fan blade as an example. the structure of hoisting-fixture of the root of fan vanes is designed. And then the fixture model is built by the software PROE,which is input to the ANSYS so that the pre-stressed static is analyzed.The result shows that the fixture meets the design reguirements.

hoisting-fixture; root of fan vane; finite element analysis;ANSYS

2014-10-13

湖南省教育厅科研资助项目(13C177);湖南工程学院校级青年科研资助项目(xj1104);国家自然科学基金资助项目(11472103).

白 泉(1981-),女,硕士,讲师,研究方向:智能材料与结构、振动力学.

TK83

B

1671-119X(2015)01-0028-03