基于CFD 数值模拟的单通道流动分析及结构优化

吕吉锋,刘昊俊,郭千朋,夏国青,关 欣

(上海理工大学 能源与动力工程学院,上海 200093)

0 前言

板式换热器是由一系列板片组装而成的一种高效换热器。板式换热器因具有节能,环保,传热效率高,适用范围广等优势在石油、化工、冶金、造纸、食品、制药和电力等行业中得到大量应用。与其他换热器相比板式换热器具有以下优点[1]:

(1)传热系数高;

(2)对数平均温差大;

(3)污垢系数低;

(4)体积小,质量轻;

(5)可以实现多种流体换热;

(6)热回收率高;

(7)投资成本较低;

(8)制造简单方便,易于大量生产。

板式换热器虽有上述优点,但是在实际应用过程中也存在很多缺点[2]:

(1)流动阻力大;

(2)流动过程中存在流动不均匀问题,其中流体分配不均匀问题最为突出。板式换热器中存在流动不均匀的现象,不均匀的区域也称为“死区”,流体的分布不均匀是影响板式换热器性能的一个主要因素[3]。

Rao[4]等通过建立数学模型推导出通道内不均匀流体分配对换热器换热系数的影响规律。Galeazzo[5]等通过建立板式换热器中流道流动不均匀时的四层流体模型,对各流道流体的不均匀分配进行数值模拟。Bhutta[6]等详细介绍了CFD 数值模拟方法在模拟换热器中的不均匀流动、压力降、热分析(包括热参数、设计优化)中的应用。除个别情况外,模拟结果与实验结果的误差都在2% ~10%的范围内,证明了CFD 模拟结果的可靠性。Han[7]等对V 型波纹板可拆卸板式换热器中的流动和换热进行了数值模拟,对比分析了板间温度场和压力场的变化规律,再次证明了“死区”的存在,并分析了板间触点四周的流场和温度场以及其对传热性能的影响规律。Gullapalli[8]等利用CFD 商业软件和实验的方法对板式换热器通道中压降和传热系数参数进行了分析比对,结果表明CFD 作为板式换热器数值模拟分析的准确性。

近年来,国内学者对板式换热器CFD 技术的研究也取得了很大的进展。杨勇[9]根据低雷诺数模型对板式换热器进行数值模拟,得到其温度场和速度场,发现并解释了换热器流量较大时产生的特殊对流曲线。浙江大学制冷与低温研究所仇嘉[1]等运用CFD 软件对板式换热器分配器性能进行了数值模拟研究,装配分配器后,流体流动的均匀性得到了很大改善,两相和单相流动中,工作流体流量变化对分配器分配性能影响不大;而换热器并联流道数量对分配器的分配性能有较大影响。华北电力大学徐志明[10]等对板式换热器进行了数值模拟分析,结果表明:数值模拟得到的板式换热器进、出口温差和压降与试验测量值的误差均小于6 %;换热器内流体的流动和传热存在明显的不均匀性,导致其进、出口的另一侧出现明显的传热“死区”;换热器的总传热系数和流道阻力均随着流体流速的增大而增大。

本文旨在对板式换热器流体分配性能进行针对性研究,通过模拟方法研究结构的不同对分配区域流动性能的影响,找出流动不均匀的区域,并分析影响流动与换热不均匀的原因。考察不同结构参数对流体分配性能的影响,为板式换热器的优化设计提供基本依据和优化方法。

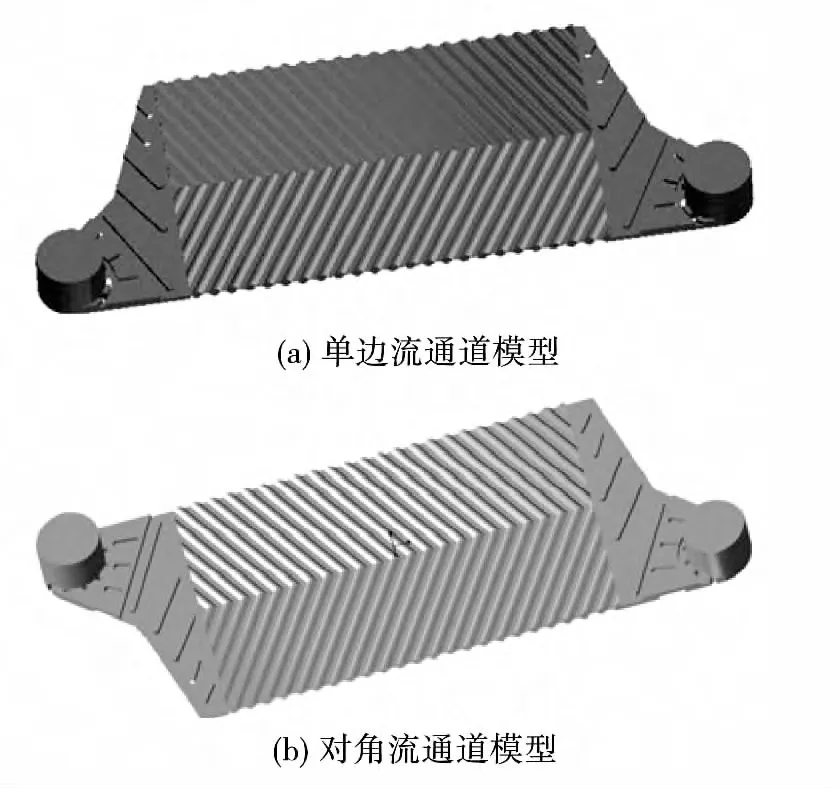

1 物理模型

单通道流动分为单边流流动和对角流流动,针对两种不同的流动,进行物理建模。单通道模型的几何尺寸波高2. 2 mm,波纹倾角60°,接管直径32 mm,流道截面积2. 8 ×10-4m2,单板换热面积0.04 m2,法向节距8.5 mm。见图1。

图1 单通道流动模型

为简化计算,对单通道流动模型进行假设:

(1)换热板片的物性随温度的变化很小,在此假设为常数;

(2)流体为不可压缩流体,连续且各项同性;

(3)速度边界条件为无滑移壁面边界条件,即流体为牛顿流体,流体介质与固定壁面接触面上的速度为零;

(4)忽略重力作用;

(5)忽略流体介质由于粘性耗散作用而产生的热耗散效应。

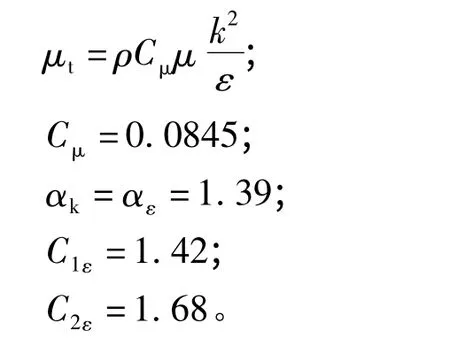

对于这一物理模型,可采用RNGk-ε 湍流模型结合质量、动量以及能量守恒方程对板式换热器的流场、温度场和压力场进行数值计算。

上述问题控制方程的通用形式为[11]

RNGk-ε 湍流模型中k 和ε 的控制方程为

式中

σT——湍流普朗克数;

Pr——普朗克数;

μ——粘性系数;

u、v、w——速度分量;

p、T——压力和温度;

上述方程中:

对质量连续性方程Φ =1,其广义扩散系数为Γ=0,源项S=0;

对于动量方程Φ=u,v,w,Γ=μeff=μ+μt,源项

2 边界条件及设置

单边流流动流体从左侧流入,采用速度入口边界条件,依次设定板间流速为0.3 m/s、0.4 m/s、0.5 m/s、0.6 m/s、0.7 m/s、0.8 m/s、0.9 m/s、1.0 m/s ,由流过通道截面的流量确定进口角孔的速度。进口流体温度为400 K;从右侧角孔流出,出口角孔设为压力出口边界条件,设为大气压。上下壁面为恒温换热面,设置为300 K,其余设为绝热壁面。对角流流动流体从右侧流入,从左侧角孔流出,其他边界条件与单边流流动边界条件相同。

3 模拟结果分析

流体在通道中呈现出比较显著的流动不均匀性,靠近通道进出口的一侧流体分配量明显较多。下面以板间流速0.5 m/s 为例说明单通道的性能。

图2 流道整体速度场(俯瞰)

如图2 所示,流体从右侧进入,首先流经进口分配区导流槽,分配区的作用是使流体均匀分配后流入换热区,即人字波纹区,最后通过出口分配区流出通道,因此通道中的流体存在分配不均匀性的现象。人字波纹交界处和换热区两侧的流速较低。同样,在靠近进出口的下半部分换热区比上半通道部分整体流速高,比如进口角孔对角最远点区域流速较低,对比其他区域流量分配过少。图3 为流道表面换热系数,在通道边缘和波纹交界部分的二次漩涡运动,其换热系数也相对较高。在远离进口角孔的对角最远区域换热系数较小,同时在人字波纹两侧范围内也有换热系数较低的区域。以上这些换热系数较低的区域都是与图2 中流速较低的区域相对应的,流体整体分配的不均匀导致了换热的不均匀。虽然在设计板型的时候就考虑到通道中存在流动不均匀的现象,所以靠近进口的上侧换热区流体分配较多但是在其流动后半部分,流体开始进入另一侧换热区,又导致了流动的不均匀。

图4 流道整体速度场(俯瞰)

图5 通道表面换热系数

如图4 所示,对角流通道中依然存在流动不均匀的现象,对角中线附近区域的流速明显较高,很明显看出靠近进出口角孔连线处的流体分配量比边缘部位流体分配量多。流道的温度分布呈现出一种不均匀现象,这也是与图5 通道表面换热系数相对应的。

图3 流道整体速度场(俯瞰)

不管是单边流通道还是对角流通道都存在一定的流体分配不均匀现象。相对于对角流通道最大30.8%的流量差异,单边流通道流体分配差异性最大可达35.9%,对角流通道设计并没有带来流体分配性能的显著提升。由于流体有越过人字波纹交界到达另一侧换热区的现象,两种通道换热区中间部位流体分配是最均匀的,但是在换热区两侧部分,更靠近进出口的一侧一般流量分配较多。在单边流通道中往往是靠近进出口一侧的换热区流体分配较多,单边流换热区对角最远点处流体分配最少。

4 单通道结构优化及模拟

进出口分配区因为有部分通道模块为实质对称的,从板型结构、模具设计和均流均压的角度,考察通道分配区对称和不对称的区域,选择合适的优化区域。

图6 分配区中可以用来平衡换热区两侧压降的区域

如图6(a)、(b)为单边流和对角流的可以优化改变的区域,在这些区域做一些结构性的改变可以有效的消除流体分流后的压降和阻力差。比如,将这些区域的一些扰流模块消除或者缩小,随之而来的压降平衡会影响流道整体的流体分布。

针对这一改进方案建立模型,控制方程和边界条件与优化前的控制方程和边界条件相同,优化后模拟结果与优化前模拟结果对比分析如表1。

如表1 所示,经对比:压降在低板间流速下有所升高,为4.9% ~6.3%,当板间流速升高到0.5 m/s时,压降有所下降,为2.9%;随着板间流速升高,压降下降明显,可达10.1%。换热系数在低流速下,略有升高,可达3. 2%;当板间流速高于0. 6 m/s时,换热系数有所下降,约为3% ~4%。单边流通道优化后的流动状况得到很大改善,但是还没能达到完全均匀,还有继续可以优化的空间。优化后的换热系数并没有得到显著提升,但整体压降却得到显著降低,这是因为流体的均匀分配缓解了原本流体分配过大导致部分区域压降过大的状况。

表1 单边流通道优化前后压降和换热系数对比

表2 对角流通道优化前后压降和换热系数对比

如表2 所示,结构优化后,压降大幅下降,达到14.8% ~22.3%,流道中的分配不均匀性得到极大缓解;而换热系数却稍有变化,不超过2.5%。

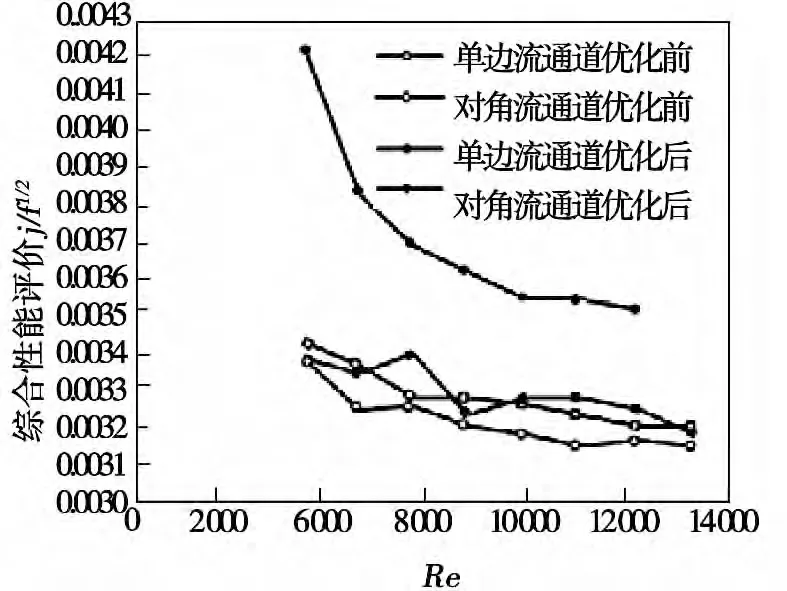

图7 阻力系数f 与Re 数的关系

如图7,对角流通道优化后的阻力系数最小,优化前后的改善效果很明显。而单边流通道优化模型在雷诺数较低的时候其阻力系数比优化前高,在雷诺数高于8 500 以后才有显著改善效果。如图8,对角流通道的综合性能为四种板型中最优的,其相同压降条件下换热能力的增加远大于阻力的增加。

图8 综合性能评价j/f1/2随Re 变化

6 结论

板式换热器单通道流动中存在着流动不均匀现象,单边流通道中流体分配不均匀更为严重;流体分配不均匀在进口区已经开始,通道两侧压降差异是导致这一问题的主要原因;数值模拟表明,对单边流和对角流通道分配区结构优化都能保证通道两侧较好的流动性,对角流流动有更大的优化价值。

[1]仇嘉,魏文建,张绍志,陈光明. 基于CFD 数值模拟的板式换热器分配器性能研究[J].机械工程学报,2010,46(14):130 -131.

[2]兰州石油机械研究所.换热能作为一种可再生新能源,其丰富性器[M].2 版.北京:中国石化出版社,2013.

[3]王学华,熊兴才,薛海青.核电厂辅助冷却水系统水锤计算与防护[J].电网与清洁能源,2014,30(9):102 -105.

[4]Rao P.B.,Kumar K. P.,et al. Effect of flow distribution to the channels on the thermal performance of a plate heat exchanger[J].Chemical Engineering and Processing:Process Intensification,2002,41(1):49 -58.

[5]Galeazzo F.C.C.,Miura R.Y,Gut J.A.W.,et al.Experimental and numerical heat transfer in a plate heat exchanger[J].Chemical Engineering Science,2006,61(21):7133-7138.

[6]Aslam Bhutta,et al. CFD applications in various heat exchangers design:A review[J].Applied Thermal Engineering,2012(32):1 -12.

[7]Han X.H.,Cui L. Q,Chen S. J,et al. A numerical and experimental study of chevron,corrugated - plate heat exchangers[J]. International Communications in Heat and Mass Transfer,2010,37(8):1008 -1014.

[8]Vijaya S. Gullapalli,Bengt Sunden. CFD Simulation of Heat Transfer and Pressure Drop in Compact Brazed Plate Heat Exchangers[J]. Heat Transfer Engineering.2014,35(4):358 -366.

[9]杨勇.数值传热学在波纹式换热器上的应用[J].华北电力技术,1999(10):27 -29.

[10]徐志明,王月明,张仲彬. 板式换热器性能的数值模拟[J].动力工程学报,2011(3):198 -202.

[11]周俊杰.FLUENT 工程技术与实例分析[M].北京:中国水利水电出版社,2010.