表面粗糙度对压气机叶栅流动特性的影响

王作彪

(中航动力科技工程有限责任公司,北京 100029)

0 引言

压气机部件性能的下降是导致燃气轮机整体性能衰退的主要原因之一,这将引起燃气轮机运转寿命周期中燃油消耗量和温室气体排放量的增加。由于受到污垢沉积、腐蚀和磨损等外界因素的影响,压气机叶片表面粗糙度呈现不均匀特点的增加,而叶片表面粗糙度的增加是引起压气机性能下降的关键因素之一,针对压气机内表面粗糙度增加引起的压气机性能衰减一直都是各国研究的热点,对其机理进行详细研究和分析,一方面可以对压气机的清洗和维护提供理论基础,另一方面也对叶片的加工工艺改善具有一定指导意义。

国外对表面粗糙度引起的压气机性能衰退的相关研究工作开展较早,而且多以实验研究为主,NASA Lewis 研究中心的Suder 等[1]研究了表面粗糙度对跨音速轴流压气机动叶性能衰退的影响,分别在100%、80%和60%设计转速下进行了动叶特性测量,发现表面粗糙度的增加将引起性能的大幅降低,各个工况条件下的效率和压比都显著下降。Bammert 和Woelk 等[2]对比了一台三级轴流压气机中采用光滑叶片和表面粗糙叶片对性能的影响,发现对于不同的表面粗糙度程度时压气机总效率的下降在6% ~13%之间,而总压比的下降最大可达到30%。Gbadebo 等[3]从三维分离的角度研究了表面粗糙度对压气机叶栅三维流动分离的影响,讨论了叶片表面不同位置处的粗糙度增加对流动及性能的影响,发现吸力面和前缘区域的粗糙度增加对级性能的影响最大,表面粗糙度引起的三维流动分离向展向和弦向扩张,整个三维流动分离层都有显著增加。此外,Syverud 等[4]利用损失、堵塞和气流偏转理论对GE J85 -13 的测试数据进行对比分析,发现表面粗糙度增加对级效率的影响最大。Seung等[5-6]通过在静叶表面不同位置增加不同粗糙度值,以研究局部表面粗糙度对低速平面压气机叶栅性能的影响,指出吸力面粗糙度的增加是压气机性能衰减的主要原因。随着计算流体力学相关领域的发展,表面粗糙度对压气机性能影响的数值模拟研究也逐渐开展起来,由于污垢沉积是导致叶片表面粗糙度增加的主要原因之一,因此以污垢沉积引起的表面粗糙度增加对压气机性能影响的研究开展的较多,例如Morini 等[7-9]和Kurz 等[10-11]对压气机内表面粗糙度增加带来的负面影响进行了大量的数值研究工作,在分析了不同粗糙度程度和分布对压气机性能衰减产生重要影响的同时,也探讨了粗糙度引起的附面层形态的变化对压气机内流动的影响。

从对前期文献工作的综述来看,尽管针对压气机内表面粗糙度影响的研究已经得到了一些有益的结论,但是详尽而细致的研究工作仍然值得深入开展,本文针对叶片吸力面表面粗糙度对压气机性能影响较大的特点,在低速高负荷压气机平面叶栅风洞中,通过对叶片吸力面不同位置设置表面粗糙度,分析和对比了叶片表面的流场和叶栅出口截面的二次流矢量等分布情况,尝试研究和探讨不同的表面粗糙度分布对压气机叶栅流动特性的影响。

1 实验方法与研究方案

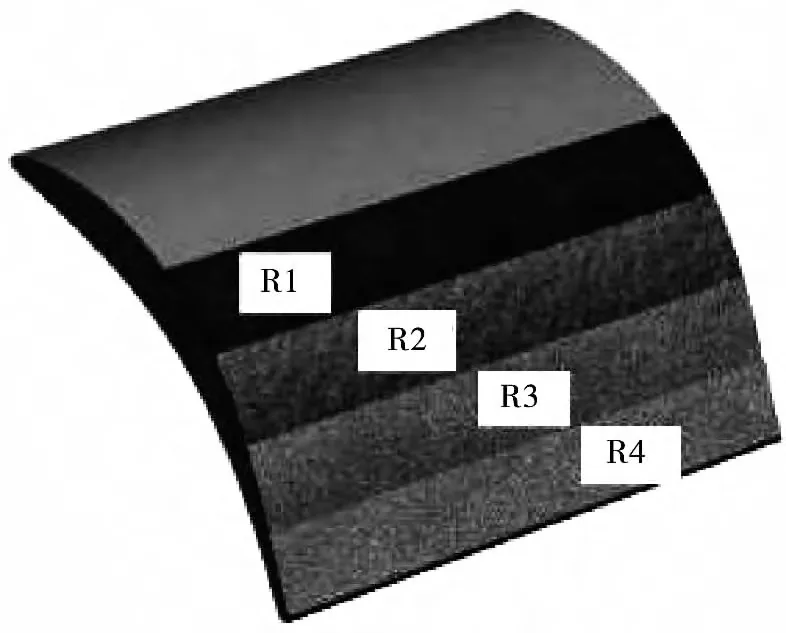

实验风洞基本结构如图1 所示,叶栅进口马赫数约为0.2。整个系统是常规的,无附面层抽吸功能,实验段进口速度连续可调。实验所采用的高负荷叶片叶型折转角为60°,叶栅的叶片采用45 号钢经过线切割加工而成,上下盖板采用电木加工制成,叶栅示意图见图2,部分几何参数和进口条件见表1。实验采用五孔“L”型探针测量了叶栅出口的部分气动参数,同时对叶片和端壁表面进行了墨迹流场显示,出口截面距离前缘的距离为140%几何弦长,探针中心孔设置成距离端壁1 mm,由于平面叶栅具有两端壁对称的特点,且实验方案较多,故只对叶栅的下半叶高80 mm 的距离进行了测量,测点以对近端壁和尾迹区域进行加密,在周向方向120 mm进行布点,数据处理和作图时按照一个节距的区域进行。

图1 风洞示意图

表1 试验叶栅参数

研究采用在叶片表面粘贴研磨纸来实现表面粗糙度的增加,所采用的研磨纸表面粗糙度等级为320,研磨纸基底厚度约为0.1 mm,分别在吸力面的四个流向位置设置了粗糙度区域,粗糙度区域高度为160 mm,即叶片高度,宽度为20mm,粗糙度区域如图2 所示,各方案分别被命名R1、R2、R3 和R4,原型方案为Base。

图2 粗糙度区域示意图

2 结果与讨论

墨迹流场显示可以直观准确的捕捉叶栅近壁面区域具有一定尺度的流动形态,针对高负荷压气机叶栅内的较强的三维流动特征,且分离形态显著及尺度大等特点,通过在叶栅的叶片和端壁表面进行墨迹流场显示,能够在一定程度上反映出叶栅内的流动状况。图3 所示为叶栅吸力面的墨迹流动显示照片,如图所示,各方案叶片吸力面角区分离形态显著,在角区分离线起始的相对轴向位置处增加粗糙度设置时(方案R1),角区的范围有所减小,角区分离线在尾缘处的高度降低,即从分离线形态上表现为斜率减小;方案R2、R3 和R4 都是在角区分离起始位置后进行粗糙度设置,且随着粗糙带区域向尾缘移动,角区的作用范围也逐渐减小,其中方案R2和R3 在距离下端壁30% ~40%相对叶高处时,粗糙带区的下游气流都出现了不同程度的墨迹滞止区,并且与角区气流混合形成新的分离形态,局部表面粗糙度的增加削弱了下游气流的动能。当在叶片表面速度并不大的位置增加表面粗糙度时,将加速附面层的发展并直接导致附面层发生分离,而当叶片局部表面气流速度较高时,粗糙带的影响还不能使得附面层发生分离,例如方案R1。方案R4 的角区分离作用范围在各方案中最小,分离的起始位置并未发生改变,而在尾缘分离线卷起的高度较原型有明显降低,角区内的墨迹滞止区域也大幅减少,局部区域的分离甚至得到抑制,在接近尾缘30%相对叶高区域的墨迹流动较为复杂,这部分流动形态与方案R2 和R3 粗糙带下游的分离原因相同,只是由于吸力面靠近尾缘的气流流速较低,附面层甚至处于分离的边缘,因此增加粗糙度设置将导致分离更为复杂,流动的三维性增强。

图3 吸力面墨迹流场显示

图4 给出了叶栅下端壁的墨迹流动显示照片,图中清晰描述了在一个节距范围内的壁面流动特征,通过对比可以发现,各方案在气流速度相对较高区域的流动形态差别不大,而增加粗糙带的叶片下游的尾迹区域范围相比原型都有一定程度的减小,这主要体现在端壁角区分离线与吸力面之间的距离变小。此外,各个位置表面粗糙度的增加都未影响角区分离的起始位置,从端壁和吸力面的墨迹流线中都可以发现这一特点。

图4 叶栅下端壁模拟流动显示

图5 叶栅出口截面马赫数云图和二次流速度矢量分布

对叶片表面和壁面的墨迹流动显示进行对比分析表明,在叶片吸力面局部增加表面粗糙度可以改善局部区域的流动状况,为了验证其对出口流场和二次流的影响,图5 给出了叶栅出口截面马赫数云图和二次流速度矢量分布。叶片吸力面表面粗糙度的增加不影响叶栅出口马赫数和二次流速度矢量的基本分布特征,从二次流速度矢量分布的对比来看,尽管表面粗糙度的增加没有使得通道涡基本形态特征发生改变,但是通道涡的作用范围和核心位置都有一定程度的改变;从出口截面马赫数分布的对比来看,吸力面局部表面粗糙度的增加使得出口截面尾迹的低速流动区范围增加,低速区的速度峰值减小,且随着粗糙带向尾缘移动,低速流动区的增加幅度也越小,在尾缘处增加粗糙带(方案R4)的出口马赫数分布基本与原型相近,且前者在靠近端壁的局部区域速度峰值甚至要大于原型,这一方面表明在吸力面角区分离起始位置及其下游位置进行粗糙度设置不会急剧恶化叶栅流动状况,同时在近尾缘处增加粗糙度具有改善流动的效果,有可能实现对叶栅流动的改善。

3 结论

(1)在吸力面角区分离起始位置及其下游区域,吸力面局部表面粗糙度的增加使得角区分离范围减小,且随着粗糙带向尾缘移动,其减小程度也逐渐增加,其中在近尾缘处的效果最明显,角区分离显著降低。

(2)吸力面局部表面粗糙度增加对近端壁流动的影响较小,角区分离起始位置并未发生改变,叶片尾缘的尾迹区范围有一定程度的减小。

(3)在尾缘附近增加表面粗糙度可以提高近端壁局部区域的流速,验证了通过增加局部表面粗糙度达到对流动的有效控制的可能性。

[1]Suder,K. L.,Chima,R. V.,Strazisar,A. J.,and Roberts,W. B.. The Effect of Adding Roughness and Thickness to a Transonic Axial Compressor Rotor[J]. ASME Journal of Turbomachinery,1995,117(4):491 -505.

[2]Bammert,K. and Woelk,G.. U.. The Influence of Blading Surface Roughness on the Aerodynamic Behavior and Characteristic of an Axial Compressor[J]. ASME J. Eng. Gas Turbines Power,1980(102):283 -287.

[3]Gbadebo,S. A.,Hynes,T. P.,and Cumpsty,N.A.. Influence of Surface Roughness on Three - Dimensional Separation in Axial Compressors[J]. ASME Journal of Turbomachinery,2004,126(4):455 -463.

[4]Syverud,E.,and Bakken,L. E.. The Impact of Surface Roughness on Axial Compressor Performance Deterioration[R].ASME Paper,2006,GT-2006 -90004.

[5]Seung,C. B.,In C. J.,Jeong,L. S. and Seung J.S.,Influence of Surface Roughness on the Performance of a Compressor Blade in a Linear Cascade-Experiment and Modeling[R].ASME Paper,2009,GT2009 -59703.

[6]Seung,C. B.,Hobson,G. V.,Seung. J. S. and Millsps K. T.,Effect of Surface Roughness Location and Reynolds Number on Compressor Cascade Performance[R]. ASME Paper,2012,GT2012 -22208.

[7]Morini,M.,Pinelli M.,Spina,P. R.,Venturini,M.. Influence of Blade Deterioration on Compressor and Turbine Performance[J]. ASME J. Eng. Gas Turbines Power,2010,132,032401 -1,032401 -11.

[8]Morini,M.,Pinelli,M.,Spina,P. R. and Venturini M.. Numerical Analysis of the Effects of Non-Uniform Surface Roughness on Compressor Stage Performance[R].ASME Paper,2010,GT2010 -23291.

[9]Suman,A.,Morini,M.,Kurz,R.,Aldi,N.,Brun,K.,Pinelli,M. and Spina,P. R. Quantitative CFD Analyses of Particle Deposition on a Transonic Axial Compressor Blade:Part II—Impact Kinematics and Particle Sticking Analysis[R].ASME Paper,2014,GT2014 -25473.

[10]Kurz,R.,Brun,K.. Fouling Mechanisms in Axial Compressor[R].ASME Paper,2011,GT2011 -45012.

[11]Suman,A.,Kurz,R.,Aldi,N.,Morini,M.,Brun,K.,Pinelli,M. and Spina,P. R. Quantitative CFD Analyses of Particle Deposition on a Transonic Axial Compressor Blade:Part I — Particle Zones Impact[R].ASME Paper,2014,GT2014 -25282.