低碳混合醇分离序列的合成与热集成工艺

杨德明,谭建凯,王 颖,高晓新

(常州大学 石油化工学院,江苏 常州213164)

低碳混合醇是指C1 ~C6 醇类混合物,其应用十分广泛[1],煤化工的发展正加速推进煤制低碳混合醇技术产业化进程。由于混合物中组分较多,组分沸点差较大,因此如何选用最为经济、最为有效的分离方法已成为研究的重要课题[2-3]。本文应用ASPEN PLUS 软件模拟计算低碳混合醇的分离过程,在计算结果的基础上,采用探试法、有序搜索法及调优法,以年运行总成本费用最低为目标,研究低碳混合醇的最优分离序列。筛选一条分离低碳混合醇的最佳工艺路线。

1 基础数据与计算模型

1.1 基础数据

低碳混合醇处理量为100 kmol/h,其料液组成及分离要求见表1。

表1 低碳混合醇组成及分离要求

1.2 热力学计算模型

热力学状态方程的选用,对精馏模拟计算结果的准确性影响很大。低碳醇属于极性体系,具有二元交互作用参数,故选择NRTL -RK 计算模型,即采用NRTL 方程计算液相活度系数,采用RK 方程计算气相逸度系数。

1.3 年总费用计算模型

最优方案的确定是基于综合经济效益,即用年总费用(δ)进行评价。年总费用主要包括以下三部分:塔釜加热蒸汽费用(α)、塔顶冷却水费用(β)、设备折旧费(λ)。设备费用主要包括塔体(含内件)和换热器两部分。假定设备使用周期为5 年,年工作量按7500 h 计,则可以采用以下费用模型计算年总费用[4-5]:

式中 CB——蒸汽单价/元·t-1,取220 元/t;

CW——冷却水单价/元·t-1,取0.35 元/t;

CC——塔造价/元·m-3,取8000 元/m3;

CA——换热器造价/元·m-2,取850 元/m2;rB——蒸汽 潜热/kJ·kg-1,取2 177. 6 kJ·

kg-1;

QC——冷凝器负荷/kW;QB——再沸器负荷/kW;

H——填料层高度/m;

A——换热器总面积/m2;

φ——塔径/m。(塔顶用33℃的冷却水冷却,塔底用0.3 MPa 的饱和蒸汽加热)。

2 初始最优序列的筛选

2.1 探试法筛选分离序列

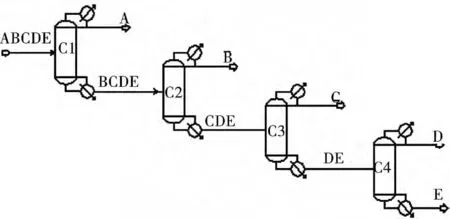

根据探试法的筛选规则[6],以选择分离易度系数(CES)大的为分割点,来筛选低碳混合醇初始分离序列。探试法分离易度系数见表2,得到的最优初始分离序列见图1。

表2 探试法分离易度系数

图1 探试法筛选的最优初始分离序列(方案Ⅰ)

2.2 有序搜索法筛选分离序列

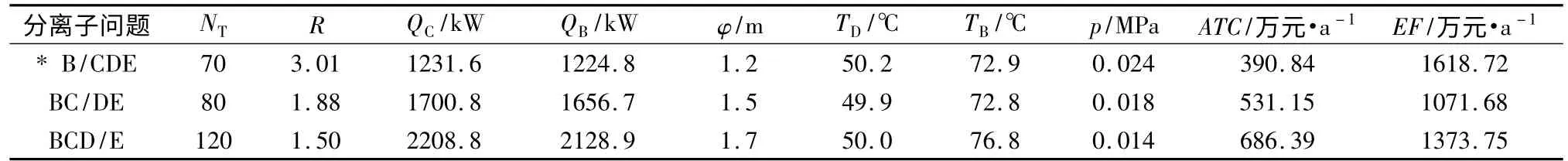

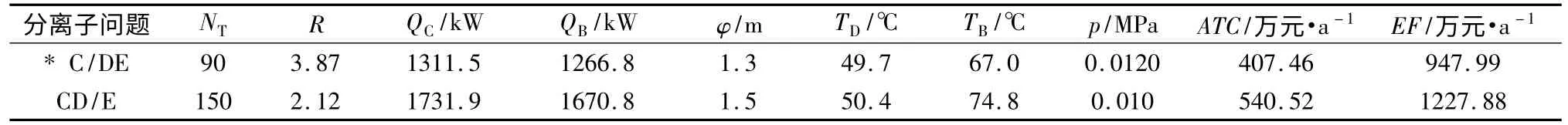

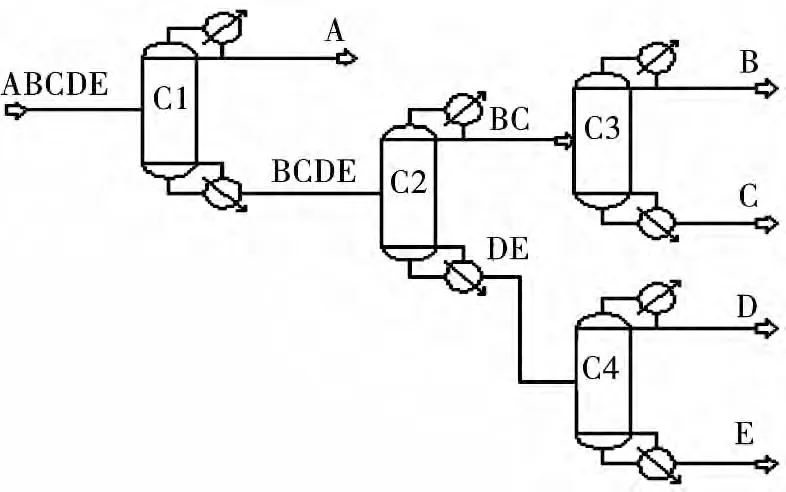

以年总费用为目标函数,在Gomez 和Seader 提出的探试费用函数[7]基础上,通过比较各分离序列的评价函数EF 进行最优分离序列的搜索,最终确定分离切割点。对于有序搜索法[8-9]中涉及到的分离子问题,先利用ASPEN PLUS 软件中简捷精馏DSTWU 模块,得到初步理论塔板数、回流比、进料位置等基本参数;再利用严格精馏RadFrac 模块对相关精馏操作参数作精确优化模拟计算,得到的操作参数及年总费用数据见表3 ~表6。由此利用有序搜索法得到的低碳混合醇最优分离序列见图2。

表3 两组分分离子问题的操作参数及年总费用

表4 五组分分离子问题的操作参数及年总费用

表5 四组分分离子问题的操作参数及年总费用

表6 三组分分离子问题的操作参数及年总费用

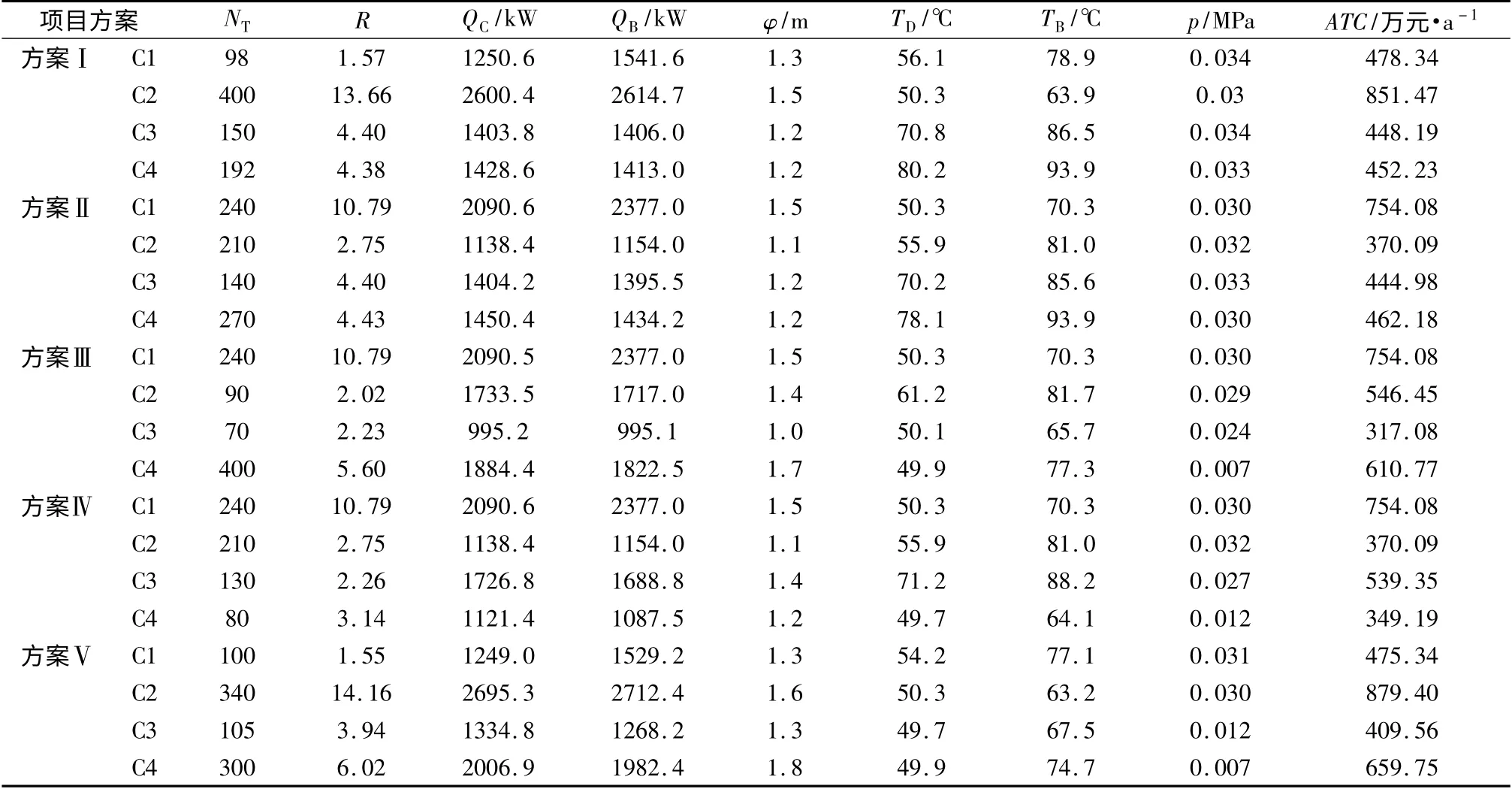

表7 各分离序列的最优操作参数

图2 有序搜索法得到的最优初始分离序列(方案Ⅱ)

2.3 调优法产生相邻序列

以有序搜索法获得的分离序列作为初始流程,对其进行渐进调优法调优。根据调优法法则[10-11],变换相邻层次切割点位置,可以获得一系列相近的分离序列。结果见图3。

图3 方案Ⅲ

2.4 分离序列的模拟及优化

图4 方案Ⅳ

图5 方案Ⅴ

为得到各分离序列的最优操作工况,对上面提出的五组分离序列,利用ASPEN PLUS 软件中的RADFRAC 模块进行优化模拟计算。得到的合适塔板数、最佳进料位置及各塔操作压力,以及对应的年总费用等数据见表7。比较选取最优的精馏分离序列。模拟结果表明,方案Ⅳ能耗最低,且年综合总费用最少,因此选择方案Ⅳ为最优分离序列,对其进行热量集成优化。

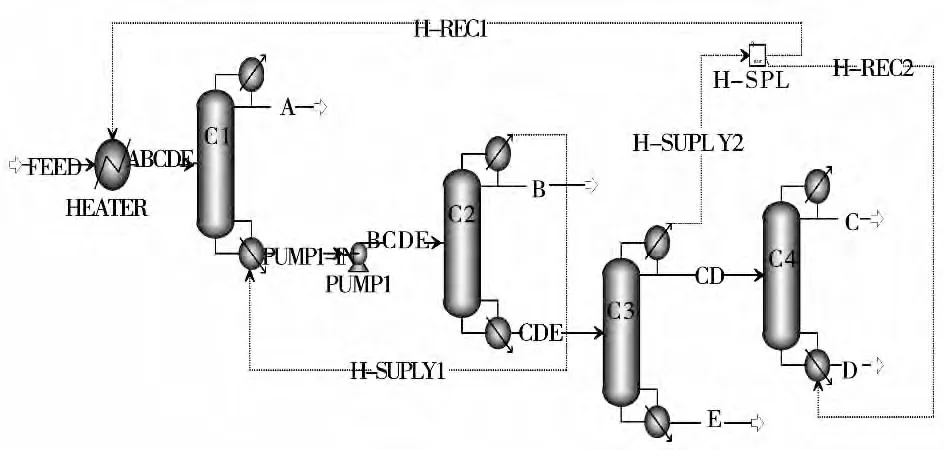

3 最优序列的热集成模拟

对通过探试法、有序搜索法结合调优法得到的最优序列为A/BCDE→B/CDE→CD/E→C/D。根据以上模拟得到的各塔顶和塔底温度以及塔底热负荷数据的基础上,利用塔间热集成原则[12-13],即塔顶与塔底有一定的传热温差(规定传热温差不低于10℃),其次塔顶冷凝器热负荷要和塔釜再沸器热负荷热量匹配,提出了两种热集成工艺[14-15],分别见图6 和图7,图中虚线表示热流。

图6 热集成工艺1(方案Ⅵ)

图7 热集成工艺2(方案Ⅶ)

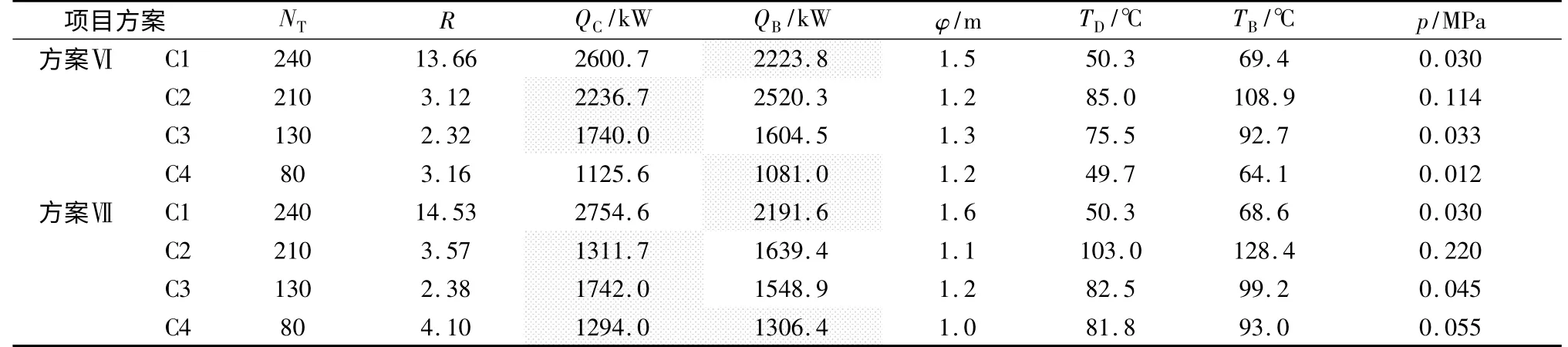

热集成工艺1:C2、C3 塔顶热量分别给C1、C4塔塔釜供热,而C3 塔顶热负荷相对于C4 塔釜的热负荷则过剩,因此多余热量供进料预热。热集成工艺2:为综合利用热量,将C3、C4 两塔的塔顶蒸汽大部分用来给C1 塔底供热,少部分热量供进料预热。C2 塔的塔顶蒸汽则给C4 塔釜供热,这样就节省了C2、C3、C4 塔的塔顶冷却水和C1、C2 塔的加热蒸汽,使整个体系的能耗进一步降低。两种热集成工艺的模拟计算结果见表8,表中各塔的操作压力是以热集成的两塔其塔顶和塔底温差≮10℃的原则来确定的。

表8 热集成工艺的最优操作参数

表8 数据可以看出,热集成方案1 中,C2 塔顶与C1 塔底的换热温差为15.6℃,C3 塔顶与C4 塔底的换热温差为11.4℃;热集成方案2 中,C2 塔顶与C4 塔底的换热温差为10℃,C3 塔顶和C4 塔顶与C1 塔底的换热温差分别为13.9℃和13.2℃,可见,在设定的各塔操作压力下,两种热集成工艺的换热温差均能满足要求,而且热量(带底色的数据)也能较好的匹配。两种热集成工艺的总能耗均为C2塔底和C3 塔底的能耗之和,分别为4214.8 kW 和3188.3 kW,可见热集成方案2 要比热集成方案1 节能约24.4%。

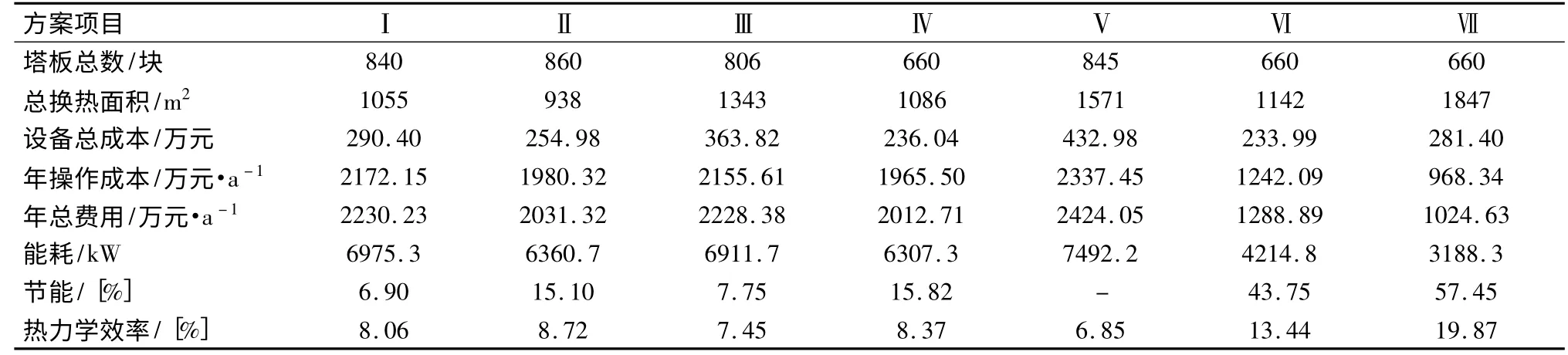

4 各种分离方案的比较

基于以上各分离方案的模拟结果,再利用年总费用计算公式,得到了各分离方案的基本数据,汇总结果见表9。数据表明,两种热集成工艺均比其它工艺节能效果明显,而其中的方案Ⅶ(热集成工艺2)最为节能,与笔者的分析结果是一致的。就综合经济评价而言,方案Ⅴ的ATC 最高,而方案Ⅶ的ATC 最低,其热力学效率最高。因此,方案Ⅶ不失为一条分离本体系混合物的最佳工艺路线。

表9 各分离方案计算结果比较

5 结论

针对低碳混合醇的分离,系统地应用了探试法、有序搜索法及调优法合成了一系列优化分离序列。由此利用模拟软件对得到的各种优化分离序列进行优化模拟。根据研究结果,得出如下结论:

(1)在多组分分离序列的优化筛选过程中,先以探试法筛选出初始分离序列,再以有序搜索法筛选出较优分离序列,最后以调优法找到最优的分离序列,不失为一种又快又好的分离序列寻优方法。

(2)寻优方法得到的5 种分离序列其计算结果表明,方案Ⅳ最为节能,综合经济效益最佳。这佐证了笔者提出的多组分分离序列的优化筛选步骤和方法是正确的、合理的。

(3)对以寻优方法得到的最优分离序列进行塔间的热集成研究,结果表明,热集成工艺可以大幅度节能,且综合经济效益显著,其中以热集成工艺2最优。

(4)本研究结果为类似混合醇多组分体系分离方案的筛选和优化提供了一种高效快速的方法,是一条解决确定多组分体系分离方案的有效途径。

[1]魏双绍.低碳混合醇研究现状及开发建议[J].天然气化工,1990,15(6):49 -55.

[2]Anton A.Kiss a,David P.C.Suszwalak.Enhanced bioethanol dehydration by extractive and azeotropic distillation in dividing-wall columns[J].Separation and Purification Technology,2012(86):70 -78.

[3]JORGE F M. Modeling,simulation and control of an internally integrated pressure-swing distillation process for bioethanol separation[J]. Computers & Chemical Engineering,2011,35(8):1532 -15460.

[4]杨德明,郭新连. 多效精馏回收DMF 工艺的研究[J].计算机与应用化学,2008,25(10):1202 -1206.

[5]苏健民. 化工技术经济[M]. 北京:化学工业出版社,2009.

[6]Nadgir V M,Liu Y A.Studies in Chemical Process Design and Synthesis. Part V:A Simple Heuristic Method for Systematic Synthesis of Initial Sequences for Multi-component Separation[J].AIChE,1983(29).

[7]Gomez M,Seader J D. Separation sequence synthesis by a predictor based ordered search[J]. AIChE,1976(22):970 -979.

[8]章学钦.分离过程的合成-多组份蒸馏最优序列的确定[J].化学工程,1979(6):94 -102.

[9]Doherty M F,Malone M F. Conceptual Design of Distillation Systems[M].New York:McGraw-Hill,2001.

[10]Stephanopoulos G,Westerberg A W. Studies in process synthesis Ⅱ:Evolutionary synthesis of optimal process flowsheets[J].Chem Eng Sci,1976(43):195 -204.

[11]麻德贤,李成岳,张卫东. 化工过程分析与合成[M].北京:化学工业出版社,2008.

[12]荣本光,韩方煜. 具有热集成精馏流程的综合:一种知识与算法相结合的方法[J].青岛化工学院学报:自然科学版,1998,19(1):1 -6.

[13]辛燕平,赵明,夏铭,等. 热集成变压精馏分离吡啶-水的工艺模拟与优化[J].化学工程,2014(5):002.

[14]许良华,陈大为,罗棉青,等.带有中间热集成的精馏塔序列及其性能[J].化工学报,2013,64(7):2503 -2510.

[15]YU Baoru,WANG Qiaoyi,XU Chunjian. Design and control of distillation system for methylal/methanol separation.Part 2:pressure swing distillation with full heat integration[J].Ind Eng Chem Res,2012,51(3):1293 -1310.