谈Amberg GRP1000S系统在无砟轨道精调测量中的应用

马贵武

摘 要:高速列车行车的安全性与舒适性的最终体现就是轨道的平顺性,轨距、水平、高低和轨向这些因素都起着决定性的作用。全面、合理地对轨道的平顺状态进行分析是保证铁路安全运营的必要条件之一。无砟轨道测量的主要任务是采用必备的测量设备,依据轨道设计参数和CPIII控制点,通过精调测量的方法,使轨道几何尺寸变得更加准确,最终实现轨道的平顺性。

关键词:高速铁路;精调测量;Amberg GRP1000S系统;无砟轨道

中图分类号:U213.244 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.04.005

Amberg GRP1000S轨道一体化测量系统是由瑞士Amberg公司生产的用于轨道检测的设备。它根据预先输入的设计线型,能够自动检测线路中线位置、轨顶高程、轨距、超高等轨道静态参数,并自动记录、整理轻型轨道检测设备。轨道测量对于高速铁路长轨的铺设、精调和后期维护有着重要意义。

在自动化的轨道测量产生之前,对轨道的测量主要由人工完成,主要的工具是道尺和人工弦线。由于人工工作效率低,不能对轨道信息进行系统、全面的测量,特别是在高铁快速发展的今天,运用道尺和人工拉弦的测量方法已跟不上时代的发展。轨道一体化测量系统的出现极大地提高了作业效率,保证了作业精度。由于中国高铁起步较晚,因此配套的测量设备和技术都比较落后,目前主要的一体化测量系统均从国外引进,包括德国GEDO CE轨检小车、瑞士安伯格GRP1000S轨道一体化测量系统等。经过一段时间的使用,国内一批优秀的企业通过积极吸收、消化、学习、改进这些技术,也自主设计研发了多种型号的轨检小车,主要有江西日月明实业有限公司生产的日月明轨检小车、郑州辰维科技股份有限公司研发的TRIG1000铁路轨道检测仪、南方高速铁路测量技术有限公司生产的南方高铁轨检系统和成都普罗米新科技有限责任公司生产的SGJ-I-CDP-3轨检小车等。但是,由于我国的研发刚刚起步,因此测量精度和仪器易用性方面还有很多不足,在重要的高速铁路建设上,主要应用得还是国外的设备,其中,Amberg GRP1000S轨道一体化测量系统就是比较常用的一种,在京津城际铁路、武广高铁、曾创造“世界第一速度”的沪杭高铁和京沪高铁等项目上都得到了广泛的应用。由于此设备在中国应用时间较短,所以对其的研究较少,本文的一手资料大多来自各施工单位的施工手册,旨在对Amberg GRP1000S轨道一体化测量系统进行系统、全面的介绍。

1 高速铁路精调测量平顺性的分析

高速铁路与普通铁路不同,普通铁路轨道主要是由钢轨、轨枕、道床组成,荷载从钢轨通过轨枕和道床传递到路基,道床是一些不同力学性质的材料以不同的方式组合起来的。普通铁路的轨道结构使列车很难达到很高的速度,随着社会的发展,高速铁路的出现成为必然,由于普通的轨道结构不能满足列车高速运行的需要,因此,目前高速铁路采用的是无砟轨道,而相对应的普通铁路轨道被称为有砟轨道。无砟轨道克服了普通轨道道砟粉化严重、线路维修频繁的缺点。利用轨道板虽然能减少道渣等因素对轨道平顺性的影响,但是如果要更好地提高轨道的平顺性,就要对轨道进行高精度的调整,而轨道高精度的调整就需要采用Amberg GRP1000S系统来进行。

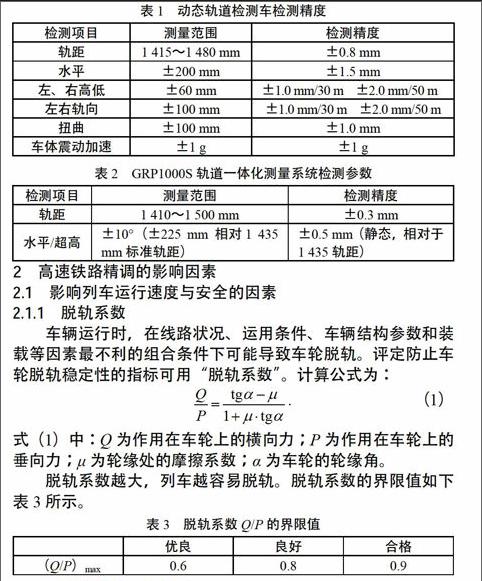

平顺性就是指两根钢轨在高低和左右方向与钢轨理想位置几何尺寸的偏差,数据测量的方式有动态检测方式和静态检测方式两种。动态检测设备可以测量轨道的几何状态、线路标志、钢轨断面、钢轨磨耗、环境视频等,动态检测数据中对无砟轨道平顺性分析有用的包括高速轨道检查数据和低速轨道检查数据。动态检测的优点是快速,能更真实地反映轨道的现状。根据动检数据,我们就可以标定问题区段,并找到其大概位置,然后对这一位置进行静态测量。由于动检数据的特殊性,并不能直接根据动检数据调整轨道的平顺性,所以动检后还要进行静态检测,对动检标定出的问题区间,利用GRP1000S系统进行静态轨道的三维测量。静态测最的数据包括平面位置的偏差、高程的绝对偏差、超高偏差、轨距偏差等,它们是计算轨道调整琏的基础。表1和表2分别是动态检测和GRP1000S轨道一体化测量系统的检测参数。

2 高速铁路精调的影响因素

2.1 影响列车运行速度与安全的因素

2.1.1 脱轨系数

车辆运行时,在线路状况、运用条件、车辆结构参数和装载等因素最不利的组合条件下可能导致车轮脱轨。评定防止车轮脱轨稳定性的指标可用“脱轨系数”。计算公式为:

式(1)中:Q为作用在车轮上的横向力;P为作用在车轮上的垂向力;μ为轮缘处的摩擦系数;α为车轮的轮缘角。

脱轨系数越大,列车越容易脱轨。脱轨系数的界限值如下表3所示。

2.1.2 影响脱轨系数的因素

根据公式(1)可知,在车辆荷重特定的情况下,轮轨间横向压力的大小是决定脱轨系数大小的主要因素——轮轨间横向压力越大,脱轨系数越大;反之,轮轨间横向压力越小,脱轨系数越小。轮轨间横向压力的大小与轨道的平顺性有关。平顺性可分为总体平顺性和局部平顺性。

总体平顺性是指轨道的曲率半径,列车速度越小、曲率半径越大、轮轨间横向压力越小,列车脱轨系数越小;反之,列车速度越大、曲率半径越小,轮轨间横向压力越大,列车脱轨系数越大。

目前的高速铁路都尽可能增大曲率半径,例如沪杭高速铁路,87%的线路在桥上就是为了保证线路有足够的曲率半径。

局部平顺性是指轨道在一定范围内的平顺状态,通俗的讲,就是在短距离内轨道是否出现超范围的错位。如果轨道在短距离内出现过大的错位,就会极大地增加轮轨间的横向压力,造成列车脱轨。相比较总体平顺性,有时局部平顺性更重要,因为即使由于客观原因导致轨道总体的曲率半径比较小,但是只要保证严格的局部平顺性,列车就会在各个路线段均保持横向压力较小,也不容易出轨。

由此可见,要保证列车的高速运行和安全,必须对轨道进行平顺性调整。

2.1.3 轨道的平顺性调整

由以上的分析可看出,轨道的平顺性决定着列车的安全运行和运行速度的提升,因此,高速铁路对轨道的平顺性有着严格要求。轨道铺设施工完成后,由于各种原因,轨道并不能像设计的那样保持高度的平顺性,因此需要对轨道进行平顺性调整,轨道平顺性参数如表4所示。

2.2 高速铁路精调的意义

由上面的结论可知,高速铁路轨道除了在设计阶段根据实际情况增大曲率半径之外,必须进行轨道的平顺性调整,使之满足高速铁路运行的需要。高速铁路轨道精调就是对轨道的平顺性进行调整。轨道精调是根据轨道测量数据对轨道进行的精确调整,使轨道精度达到规范标准,满足高速行车条件。通过调整,使轨道趋于平顺,不仅能保证列车运行的安全,还能提高列车的速度。

2.3 轨道精调测量的原理

轨道精度可分为绝对精度和相对精度。绝对精度是指轨道实测中线、高程与设计理论值的偏差,偏差越小,精度越高;相对精度是指轨道各项几何尺寸的偏差和变化率。相对精度控制包括轨道几何尺寸控制和轨道线型控制(平顺性)。对轨道进行精调必须依据现有的轨道几何基本状态,包括其与设计线路的偏差,而轨道精调测量就是轨道精调的必要前提。轨道精调测量为轨道调整提供原始的数据,同时,严格的测量程序和科学的测量方法在高速铁路调整方面是十分重要的。

3 高速铁路精调测量的方法

3.1 动弦检测

国内传统使用的是固定弦长(比如直线上10 m,曲线上20 m)来评价中间点的矢度,如果要评价下一点的矢度,则要将该弦线前移至下一点,被评价点始终对应弦线的中间位置。该方法在后文中简称为“动弦检测”。该方法在我国有砟铁路施工和工务维护中沿用至今,它的检测示意图如图1所示。

其数学模型为:

3.2 定弦检测

随着无砟轨道技术的引进,另一种轨道平顺性的检测方法逐渐被国内相关工作人员所接受。就是拉一条长弦,将其固定,然后逐点评价弦线范围内所有点的矢度,继而分析其相对偏差,该方法后文中简称“定弦检测”。

图2中的点是钢轨支承点的编号,以P1~P49表示。P25~P33间的平顺性检测按下式计算:

Δh=(h25设计- h33设计)-(h25实测-h33实测). (3)

由于P1与P49的正矢为0,因此可检测P2(对应点P10)到P40(对应点P48)的平顺性。新的弦线则从已检测的最后一个点P40开始。

经过专家论证,定弦检测(30 m弦,2 mm/5 m)的轨道短波不平顺限差要求比动弦检测(10 m弦,2 mm/5 m)的限差要求更为严格,新建的无砟轨道平顺性的调整都采用定弦进行检测。

4 Amberg GRP1000S轨道一体化测量系统介绍

4.1 组成

Amberg精调小车测量系统设备 Amberg GRP1000S轨道一体化测量系统主要由两部分组成,分别为徕卡1201+型全站仪和GRP1000S精调机。在轨道数据采集时,GRP1000S精调小车放置于轨道上的待测量区域,小车电脑装载GRP测量软件,通过GRP软件的指令分别与全站仪、精调小车连接的Modem来实现全站仪与精调小车之间的数据传输,同时,GRP测量软件将实时接收全站仪的测量数据,并通过软件计算后将轨道当前三维几何形态表示出来。

4.2 工作原理

4.2.1 轨距测量原理

根据轨检小车上的轨距测量传感器直接测量轨距。

4.2.2 水平(超高)测量原理

使用内置倾角仪测倾角,然后用基准长度换算得出轨道的超高。

4.2.3 平面位置和高程的测量原理

使用全站仪实测得到轨检小车上棱镜的三维坐标,然后结合标定的轨检小车集合参数、小车的定向参数、水平传感器所测横向倾角和实测轨距,即可换算出对应里程处的设计平面位置,并与轨面高程进行比较,得到其偏差,用于指导轨道调整。

5 GRP1000S的工作方法和步骤

5.1 工作流程

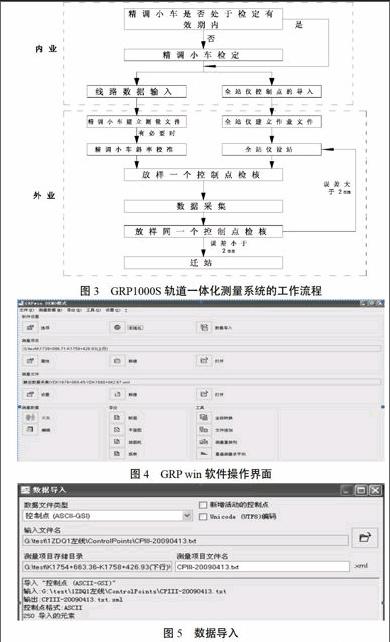

GRP1000S的工作流程如图3所示。

5.2 工作步骤

5.2.1 组装,软件设置,检校

首先,将轨检小车的两部分进行组装,并放置于轨道上,注意要将双轮放置在低轨上。打开GRP win软件,如图4所示。

在数据采集前,必须将线路设计数据输入到软件中,以便软件对线路的任意点进行计算,得出任意位置的轨道设计数据,然后与采集数据进行对比,得出任意点的差值。

测量项目线路数据的输入是测量项目建立的一部分,在新

建测量项目下一次点击“属性—测量文件—绝对—使用单轨”,然后在弹出的新对话框中点击文件夹图标。新建的设计中线文件名最好与测量项目名相同。然后输入线路数据,依次输入平曲线、竖曲线和超高数据。另外,遇见有断链的地方,其线路资料分别输入。

最后在GRP win中导入CPⅢ控制点信息,点击“数据导入—打开控制点文件—导入”,在数据文件类型中选择“控制点ASCII-GSI”,如图5所示。

执行“属性—测量文件—使用控制点—打开控制点文件”。

小车校准:每次测量时,小车的斜率校准要按照“测量文件—设置—斜率校准向导”,根据向导对小车进行斜率校准。小车校准后在气温没有急剧变化、没有受到碰撞的情况下再次测

量时可不进行校准,直接执行“测量文件—设置—读取配置”。

5.2.2 全站仪自由设站

首先在小车前后CPⅢ控制点上各安置4个棱镜,共8个(如果条件允许,可以安置10个,在条件不满足的情况下最少安置6个)。将全站仪安置在距离轨检小车60~80 m处自由设站,全站仪前后不得少于一对大于60 m以上的CPⅢ控制点,距离全站仪15 m以内的CPⅢ控制点不得采用。将全站仪整平之后选择“设站”程序,用后方交会的方法观察CPⅢ控制点上的棱镜,观察完后点击“计算”全站仪可自动计算出东坐标、北坐标、高程和方向等信息。一般情况下,各种信息的限差应保持在东坐标:0.7 mm,北坐标:0.7 mm,高程:0.7 mm,方向:1.5″,在CPⅢ控制点精度不够或数最少为6个时,其限差也不应超过东坐标:1 mm,北坐标:1 mm,高程:1 mm,方向:2″,否则要重新设站。

5.2.3 测量

在全站仪设站完成之后,可进行测量。将全站仪对准小车棱镜,打开全站仪modem 和小车modem,并使之连接,连接成功后用GRP win软件进行一次采集,可得出轨检小车目前所处里程。如果此里程不是此次任务目标里程,可推动轨检小车至目标里程处进行采集。一般可间隔3 m采集下一根轨枕,在

道岔处,每根轨枕都需要采集。

5.2.4 搬站

应在轨检小车与全站仪相距3 m范围处停止采集,并将全站仪搬至距离小车60~80 m处的下一站,注意在将全站仪搬至下一站进行自由设站时,要使用4个上一站的CPⅢ控制点。

设站完成后用第一次采集的数据与上一站最后一点的采集数据对比,如果相差大于2 mm,则需重新设站,如果多次重新设站均不能满足要求,则可能是前一站测量时出现了问题,需从前一站位置处重新测量,直至满足要求。

5.2.5 输出报表

执行 “报表—选择表格—选择名称与路径—选择所需要的值—运行”,以输出报表。

5.3 轨道精调的注意事项

轨道精调的注意事项主要有:①在设置GRP win软件时,在主界面有正方向和负方向的选项,面朝大里程方向双轮在左为正双轮,在右为负,面朝小里程方向则相反。②在测量前,需保证轨道的清洁,轨面上不应有杂物。③全站仪的测量精度受天气影响较大,应避免阳光直射,白天测量时用遮阳伞等为全站仪挡住阳光。对于白天温度高、天气变化较大的地区,如果条件允许,可在晚上测量。④要经常校准全站仪,以免影响测量精度。⑤应避免在有较大震动的情况下进行数据采集,例如有火车经过、捣固机捣固等。

参考文献

[1]耿立雄,陈宪麦.轨道平顺性综合分析系统的研究[J].企业技术开发,2010(01).

[2]翟耀红,李才贵,陈军,等.利用Amberg小车数据进行无砟轨道平顺性分析[J].铁道建筑技术,2010(S1) .

[3]周全能,潘正风.武广铁路客运专线无砟轨道平顺性评估[J].铁道标准设计,2010(01).

〔编辑:王霞〕