25002500t/d t/d生产线的技术改造与效果分析

周真

25002500t/d t/d生产线的技术改造与效果分析

Analysis on the Technical Transformation and Effect ffect of of25002500t/d Production Line n Line

周真

1 前言

我公司3号回转窑生产线始建于1984年4月,是我国第一条自行设计、制造、安装的新型水泥熟料干法生产线,为中国水泥工业的技术和装备的发展做出了重要的贡献。限于当时的工艺和装备制造水平,该熟料生产线能耗高,环保设施落后,虽经2002年和2010年两次较大的技术改造,并配套建成了4.5MW的余热发电系统,生产线的整体技术水平有所提高,能耗有所降低,产量基本上能稳定在2700t/d,但终究是生产工艺设备局部的改造,系统整体依然表现为能耗高,排放难达标,故障率高,维修费用大。鉴于这种状况,我公司于2013年3月开始对生产线进行了全面的技术改造,同时为了节约改造资金,对能够达到要求的建筑基础、建筑物及机电设备保留使用。该生产线自2013年10月份投产后运行至今,取得了显著的效果。

2 技改前存在的主要问题

(1)粉尘排放达不到国家新标准要求

原环保设施设计标准要求粉尘排放浓度<150mg/m3,而《水泥工业大气污染物排放标准》(GB4915-2013)要求水泥回转窑粉尘排放浓度<30mg/m3。为了保证生产线达到环保新要求须对除尘系统进行改造。

(2)熟料生产能耗高

技改前,该生产线运行时熟料热耗高达3452.7kJ/kg,某些时段甚至高达3762kJ/kg。造成能耗高主要有下列几个原因:

a预热器出口废气温度高

该生产线采用4级预热器系统,生料与气流换热不充分,与五级预热器系统相比,少了一次换热过程;另外预热器结构形式落后,换热效果不好,C1出口温度高达350℃。

b系统阻力高

虽然采用4级预热器系统,但一级预热器出口阻力仍然高达5800Pa以上。主要是由于该系统采用老式高阻力的旋风预热器,旋流角度仅180°,气流紊流阻力高,进风口及出风口风速设计偏高引起阻力大;另外分解炉设计的进风口速度很高,烟室缩口风速也很高,导致系统整体阻力很高,气流阻力高,不仅影响煅烧系统的通风能力,而且大大增加了高温风机的电耗。

c分解炉容积小

煤粉在炉内燃烧不充分,没有完全燃烧的煤粉和生料粉混合后被喂入窑尾,在烟室和分解炉缩口处形成结皮,影响窑内通风,恶化了窑内工况,更难适应劣质煤。由于分解炉容积偏小,煤粉在炉内燃烧不完全,导致底部预热器温度与分解炉温度倒挂,也是引起热耗上升的原因。

d篦冷机面积小,效率低

原篦冷机是老式的富乐型篦冷机,篦床面积小,有效面积仅46.8m2。2010年公司对冷却机进行过一次改造,将前面5排篦板改为固定篦板,一段篦板改为高阻力、低漏料充气篦板,篦床有效面积增加至55m2,冷却效果有所改善,但是不理想,热回收效率较低,造成熟料生产能耗高。

由于熟料的热耗、电耗高以及设备维修费用高,熟料的制造成本高达210元/t,严重影响企业的经济效益,同时生产线的粉尘排放难以达到环保要求,制约了企业的可持续发展。

3 技改方案

3.1 预热器与分解炉系统改造方案

(1)预热器改造

对预热器分解炉系统进行改造,使改造后的烧成系统确保3000t/d熟料生产能力。根据现有实际情况,该项技改工程设计采用炉容较大的在线管道式分解炉,预热器系统为“2-1-1-1-1”组合,预热器系统结构简单紧凑。各级预热器规格为C1: 2-ϕ5400mm,C2:1-ϕ6950mm,C3:1-ϕ 6950mm,C4:1-ϕ7250mm,C5:1-ϕ 7250mm,分解炉采用在线旋喷结合的分解炉,并考虑分级燃烧,以降低NOx排放,炉体直径为ϕ6000mm,预热器采用具有高分离效率的“三心”大蜗壳的新型高效低阻型旋风预热器,降低预热器系统阻力,使得C1出口的气流阻力降至5400Pa左右,出口温度降到320℃以下。分解炉容积约910m3,采用大容积分解炉能提高煤粉燃尽率,烟气热量尽量被生料吸收,并提高入窑生料分解率,降低窑内负荷,使回转窑工况得到改善,熟料品质稳定,提高整个烧成系统运行的稳定性。

除此之外,在设计中已考虑分解炉某些部位预留脱硝系统安装孔,以便今后增加烟气脱硝装置,进一步降低NOx排放量。

(2)预热器出口至增湿塔入口废气管道改造

烧成系统改造后熟料设计产量为3000t/d,C1出口废气温度设计为320℃,C1出口阻力设计约为5400Pa,高温风机入口气体流量约为350000m3/h(SP炉关时的情况下)。技改后由于热耗降低,废气量下降,现有高温风机完全能满足改造后的窑系统通风要求,废气管道内的废气速度符合技术标准,管径不需要增加。现有预热器到高温风机的管道直径为ϕ2800mm,因使用时间较长,管道已经锈蚀严重,导致系统漏风点较多,需要更换废气管道,以保障废气输送。

(3)利用原有的预热器框架

本次改造尽量利用了原有框架结构,只需改造19.000m标高以上的混凝土部分。因为新的预热器和分解炉的排列方式与原来的结构有很大的不同,钢框架结构需要做比较大的修改。

按照新的预热器设备要求,拆除原来的旧钢结构建立新的钢结构系统。因为采用5级预热器系统,新的框架要比原来的框架增加1层,顶层标高为81.500m,比原框架高11.500m。框架体系与现有的结构形式类似,为钢管混凝土和型钢钢梁结构,其中部分材料能采用原来的材料,如铺设楼面的花纹钢板,部分支柱和斜撑,各类型钢等。

3.2 回转窑

回转窑原传动电机为2×125kW,窑最高转速3.2r/min,不能满足改造后的4.2r/min转速要求,为了降低成本,我们没有更换窑主减速机,而是通过改变窑中小齿轮齿数,由19改为21以达到提高窑速的目的,电机相应更换成2台ZSN4-315-082/ 190kW电动机。筒体部分位置及机械部件已经老化,需要重新全面整修以达到烧成节能提产的目的,为此,更换窑口变形筒体一节,二档破裂轮带一个,各档轮带间隙重新进行了测量,间隙大的通过垫板调整,重新找正了回转窑中心线,大修了窑头密封、窑尾密封、液压挡轮。

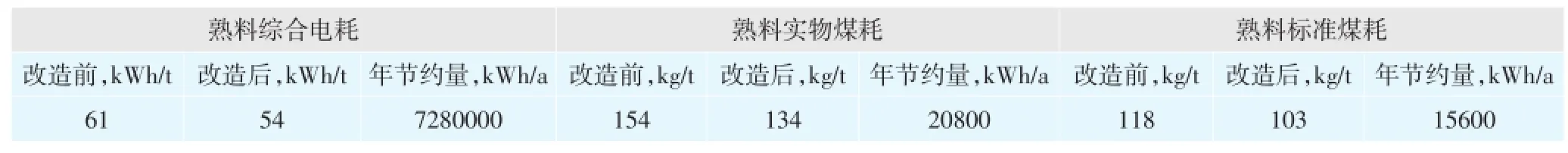

表1 技术指标对比

3.3 窑头系统改造

(1)篦冷机改造

原熟料冷却机热效率较低,斜拉链熟料温度高达160℃左右,改造后篦冷机选用了RTLF-3000型第四代低压控制流式篦冷机,双列传动,采用模块化结构,篦冷机有效冷却面积64m2,全部采用充气篦板,每块篦板下带有自动调节阀门,控制篦板通风量,有效消除了“红河”现象,提高了热回收效率。改造后,熟料出冷却机的温度完全控制在65℃+环境温度以内,熟料冷却用风量为2~2.1m3(标)/ kg。正常操作下,料层厚度为600~800mm,二次风温达到1150℃,三次风温900℃左右,发电进口温度稳定在360℃以上。

(2)窑头静电除尘器技术改造

改造前的静电除尘器因部分机械部件损坏或失效,使得除尘效率降低,窑头废气粉尘排放浓度达不到国家环保标准要求,通过对窑头电除尘器的高压电源、调整器、电场本体、振打及清灰装置、回灰装置等进行改造及大范围整修,以满足生产及达到国家排放标准。

3.4 窑尾废气处理系统技术改造方案

(1)增湿塔及其喷水系统改造

增湿塔原规格为ϕ9m×22m,处理风量正常为458000m3/h,但是设备经多年运转,壳体钢板锈蚀严重,喷水系统也落后和老化,不能有效控制水量,雾化效果差,经常发生增湿塔湿底现象,系统不能正常运行。

本次改造后,增湿塔规格为ϕ 6m×20m,处理风量不变,更换了部分腐蚀壳体,重新加工外保温,喷水系统改造为雾化效果好的双流体自动喷雾系统,变频调速控制,便于中控人员随时根据气体温度调节水量,保证袋式除尘器入口温度。

(2)窑尾收尘器及排风机改造

原有静电除尘器设备老化严重,即使进行大范围整修也达不到使用要求,因此拆除现有电除尘器,更换为袋除尘器,采用了合肥丰德的FDYL176-2×10窑尾高效脉冲喷吹袋收尘器,大大提高了除尘效率,除尘器处理风量不变,实现了排尘浓度<30mg/m3目标。

表2 改造后节能效果(年熟料产量104万吨)

主排风机也存在设备老化、控制落后且漏风严重的问题。新更换的排风机风量、风压、功率维持原参数不变。

3.5 煤磨系统技术改造方案

现有煤磨系统为ϕ3.0m×(6+3)m烘干风扫球磨系统,电机功率650kW。配套有粗粉分离器、细粉分离器、电收尘器,系统最大产量约19t/h。电除尘器收尘效率严重下降,粉尘排放超标严重,既污染了环境又浪费煤粉,必须进行改造否则将面临强制停机。

(1)磨机改造

为了增加煤磨的烘干能力,以应对雨季时磨机产量较低的情况,煤磨安装外挂烘干仓。

原来圆盘给料机故障率高且无法计量,现改为皮带秤;原来选粉机上部出风结构旋转180°,现将防爆阀和出风口的方向对调;窑头用煤粉仓及计量系统;从窑头框架内移动到煤粉车间框架内;取消原沉降室,增加旋风除尘器,提高分离效率。

(2)产品收集和废气净化系统改造

采用高浓度煤粉袋收尘器取代现有的细粉分离器和高压静电除尘器,处理风量55000m3/h,压损≤1770Pa,总过滤面积1275m2,实现产品收集和气体净化一体化,简化工艺过程,提高收尘效率,实现排放<30mg/m3。

现有排风机风压已无法满足改造后的要求,改造后主排风机处理风量52000m3/h,压力8200Pa,电机功率185kW。

(3)优化分解炉供煤系统,对尾煤送煤风机、输煤管道、喷煤管等进行了改造,降低了煤耗。

a减少送煤风机功率至110kW,流量80m3/min,压力58.8kPa;

b减小送煤管道直径,主管道改为ϕ194mm×10mm,分支管道改为ϕ 146mm×8mm;

c喷煤管更换为郑州奥通热力工程有限公司的旋流燃烧器。

3.6 生料粉磨系统技术改造方案

现有生料粉磨系统为两套ϕ 3.5m×10m中卸烘干闭路球磨系统,配套有ϕ4m旋风式选粉机。磨尾废气经粗粉分离器进入窑尾电收尘系统净化后排入大气。该生料粉磨系统效率低,生料粉磨电耗高达22.44kWh/t。

新建辊压机预粉磨系统,辊压机规格为CLF∮180×120,配套VX9620G型和XR3400型动态选粉机,出入V型选粉机均采用NSE1000提升机。该系统布置简单、工艺成熟、稳定,粉磨电耗大为降低。辊压机产量稳定在270~290t/h,生料粉磨电耗达到16.13kWh/t。重新设计原料磨与均化库之间的生料成品输送路径,废弃原生料成品路径,入库提升机挪动位置后保证废弃处理窑灰可送至入库提升机,且入库提升机避免设计地坑。改造后入库提升机选用NSE400提升机,电机功率75kW,能力为300t/h。

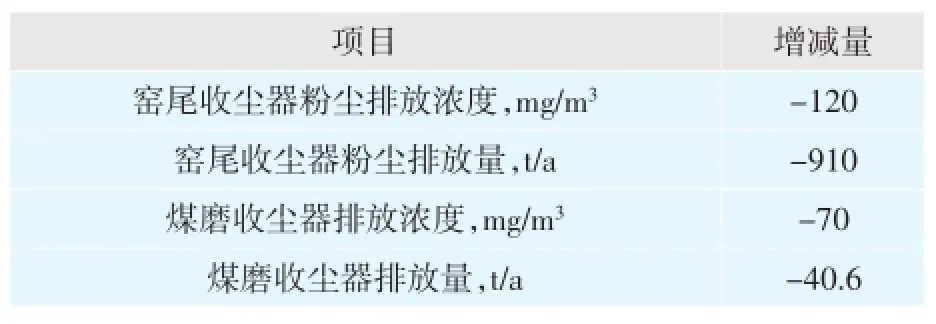

表3 减排效果对比

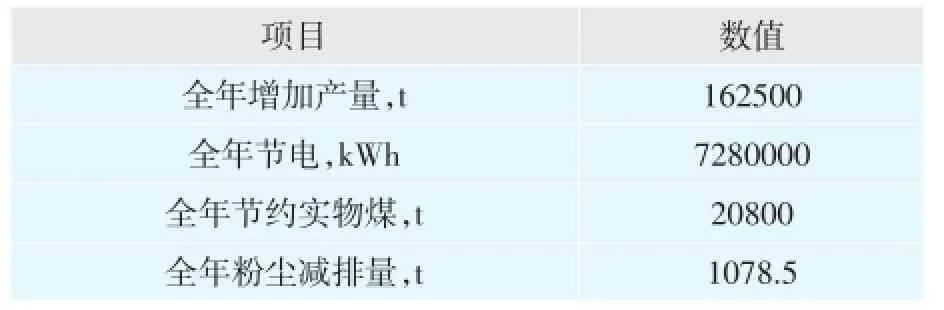

表4 节能、减排、提产效果汇总

原有磨头仓底的配料皮带秤通过改造传动部分继续使用,另外增加库底配料至V型选粉机入口的皮带输送系统。

3.7 生料出库、计量及提升系统

(1)现有生料均化库为早期设计的混合室均化库,均化效果较差。本次针对充气系统进行了改造,将现有的回转空气分配器改为电磁阀PLC控制,实现分区充气卸料达到生料均化目的。改造后出库CaO标准控制偏差在±0.4%以内。

为了稳定计量仓出料,计量仓加高加大,增加仓容,由原来的60t增加至100t,为了提高生料计量系统控制和计量精度,冲板流量计选用申克G400,最大流量400t/h,出料阀门电动执行机构选用伯纳德新一代产品,确保运行可靠。

(2)生料提升设备

原有的提升机高度及输送能力均无法满足要求,改造后提升机选用TGD-630钢丝胶带提升机,电机功率110kW,能力为240t/h。

3.8空压机站

将现有三台LS-20空压机挪至原生料磨车间配料仓底部,由于技改后窑尾大布袋及煤磨袋收尘等设备压缩空气用量增加,需加装一台同规格空压机。

3.9 熟料输送

虽然熟料输送系统原有的盘式输送机可以满足生产的正常需要,但在使用过程中存在很多不便因素,设备故障率较高,因此对熟料库顶输送系统也进行了改造。将原有库顶输送系统的盘式输送机改为两条SCD水平槽式输送机,完善熟料库及输送系统的收尘。

3.10 发电系统

将AQC炉热风取风口向篦冷机高温段前有移1.3m;增加一根管径为2400mm的调温风管,连通煤磨烘干高温管道和AQC炉的取风管道;在调温风管上增加一个调节阀门,根据需要使原来烘干煤粉的部分更高温度的废气进入AQC炉,解决了原来AQC进气温度低、波动大的问题,提高了发电量。

3.11 变频改造

由于高温风机在技改前已进行了变频改造,所以本次技改主要针对窑头风机、窑尾风机、循环风机、煤磨主排风机、空压机等设备进行了变频改造,降低了电力消耗。

4 技改效果

(1)回转窑粉尘排放浓度由150mg/m3降低到<30mg/m3。

(2)C1出口温度降至310℃左右。

(3)熟料28d抗压强度≥59MPa。

(4)生产运行熟料平均热耗3018kJ/kg(约721kcal/kg),折合可比熟料标准煤耗103kg/t。

(5)生产运行熟料综合电耗≤54kWh/t。

(6)生料磨产量≥270t/h,熟料产量≥3200t/d。

(7)净发电量≥31kWh/t。

TQ TQ172172..622622..2929

A:A

10011001--61716171(20152015)0202--00960096--0404

江西万年青水泥股份有限公司,江西万年335506;

2014-08-01;编辑:吕光