CNG发动机稳态匹配试验与配气相位优化*

刘 欣,蒋炎坤,张建平,万里平,李 博

(华中科技大学能源与动力工程学院,武汉 430074)

2015167

CNG发动机稳态匹配试验与配气相位优化*

刘 欣,蒋炎坤,张建平,万里平,李 博

(华中科技大学能源与动力工程学院,武汉 430074)

对CA6SF2-23NE3和CY4102-N3C两款CNG发动机进行稳态匹配试验,在完成了点火提前角和喷气时间标定后,该两种发动机性能指标均达到使用要求,证实了控制策略和元件选配对于类似CNG机型的通用性。针对CA6SF2-23NE3机型,对供气、冷却、点火正时部分提出了部件替换方案,降低了整机成本,并根据使用要求将最大转矩转速调整至期望位置。对CY4102-N3C机型,根据试验数据建立并校验了数值计算模型,进而对配气相位进行了优化。

CNG;发动机;标定;外特性;配气相位

前言

随着能源与环境问题的凸显,内燃机研究者结合各自国情积极开展了多种替代燃料的研究。其中压缩天然气(CNG)是一种适用范围极广的替代方案[1],相比石油燃料,使用压缩天然气的发动机具有着火界限宽、燃烧排放物较少等优点。近年来我国探明的天然气储量持续增长,所以国内已有多种型号的天然气发动机投入市场,其相应的标定和外设部件匹配过程也得到了更多的关注[2-5]。本文中将主要介绍对CA6SF2-23NE3和CY4102-N3C两款发动机相关部件的选替优化及由此在性能和成本方面得到的改善。

1 试验装置

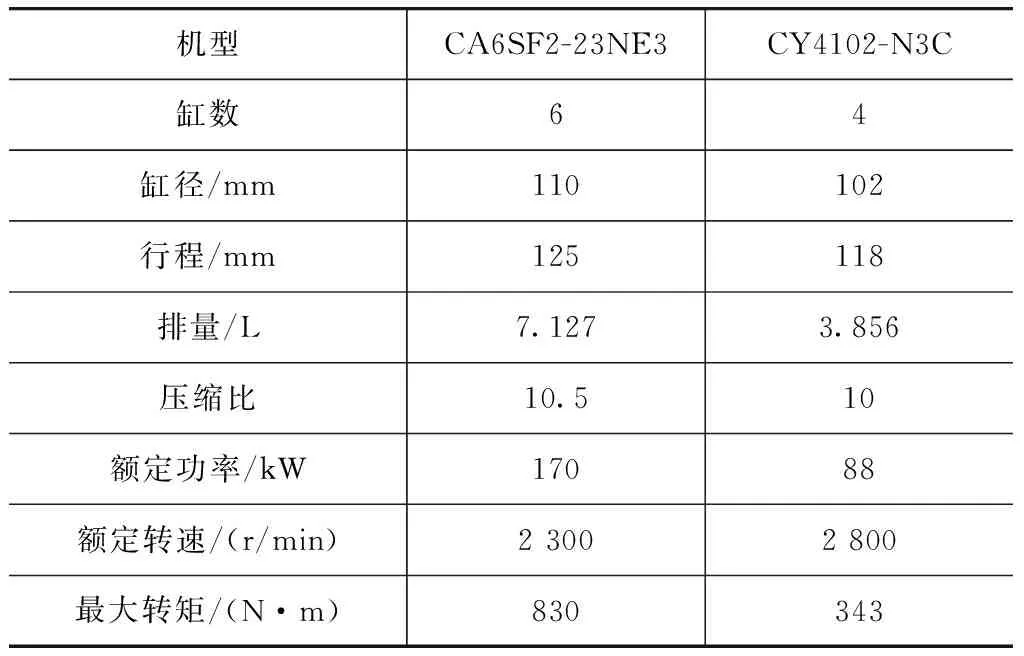

表1列出了试验所用两款CNG发动机的主要参数。其中CA6SF2-23NE3机型原配了WOODWARD的电控单点喷射系统,WOODWARD具有丰富的发动机控制系统设计经验,其性能指标满足要求,但电控系统及相关外设价格过高,因此厂家希望开发更高性价比的电控系统方案。试验中将WOODWARD系统作为参照对象,在更换了ECU、减压器、混合器、点火线圈和控制模块(其余部件保持不变)后进行对比,第二台发动机仍有待定型,最后匹配的是与第一台机型相同的电控系统,考虑缸数不同,该机在点火相位判定部分有所调整。

表1 试验机型技术参数

采用城邦ET2000测控系统配合DW400电涡流测功机进行测试,试验台架与传感器布置如图1和图2所示。可现场调整点火提前角、给气量、节气门开启速度等参数,便于进行在线标定。

2 稳态标定策略

初始点火角和喷气量MAP参考相近机型数据给出,图3为CY4102-N3C标定前的初始点火角MAP。从整体来看,点火角最小值出现在低转速高进气压力处,最大值出现在高转速低进气压力处,随进气压力的升高而减小,随转速升高而增大。在汽油机初始点火角MAP中,通常随着进气压力的升高,点火角会有一段较小的增大,继而减小,而在本次对天然气发动机标定试验中并未发现这样的趋势。

初始喷气时间相比原机数据取一个偏低的值,以防标定过程调低转矩时出现进气管回火的现象。保持点火角在爆燃线之下,对喷气时间进行调节。怠速和低速大转矩工况下,保持后氧传感器过量空气系数λ=1以确保动力性,在希望得到的最大转矩转速处额外加大喷气时间以取得更大转矩。原机的设计采用了稀薄燃烧路线,对CNG发动机,稀燃极限λ在1.6左右,留有一定余量的情况下应尽量靠近稀侧,以降低燃烧温度,改善NO排放和经济性[6]。故在高速段逐步调整过渡到λ=1.5的位置,完成后再进入点火角的标定过程。

经过多轮对点火角和喷气时间的交替标定后得出合乎要求的数据。从1 000r/min开始每隔100r/min标定一次,固定转速视需要从外特性点往下标定5~10个点,其余点按相邻工况点参数插值计算得出。标定后CA6SF2-23NE3的转速取0~2 600r/min,进气压力0~230kPa,点火角最小为25°CA,最大为60°CA。CY4102-N3C转速为0~3 500r/min,进气压力0~160kPa,点火角在17~35°CA间变化。

3 外设部件替换试验方案设计与优化

该两型发动机都为柴油机型改造而来,相对于原机型,须要在外部增加天然气瓶的减压、喷射、混合气路,并将发动机冷却水导出一路对减压器进行热交换,以满足压缩天然气减压时的吸热要求。

本次试验中对CA6SF2-23NE3的主要外设组件进行了简化或替换,并进行了交叉对比试验,最终确定匹配方案。

(1) 减压器替换为某国产型号产品,相比WOODWARD系统,主要改变在于出口压力由原来800~900kPa减为250~300kPa。更换后在大部分转速下运行正常,接近最高转速时会出现燃气进气压力波动的情况。

(2) WOODWARD系统采用两个喷射阀为一组进行控制,用3组喷射阀对应6个缸循环喷气,余下一组喷射阀在加速工况时辅喷。试验中改为控制单个喷射阀,可使前述高速段时的燃气进气压力波动得到一定缓解。但燃气喷射时间变长,导致空燃比调节响应滞后。通过调整电控程序,在加速工况节气门开度增大前先执行一轮燃气加浓,对此进行弥补。

(3) 混合器采用重新设计的文丘里式混合器,中心部为带喷孔十字交叉铜管式结构,在更小的管径下达到相当的混合效率。更换后达到额定转矩时所需进气压力峰值略有上升,对进气管道的密封性提出更高要求。同时稀燃极限由原机的λ=1.5变到1.4~1.5之间。

(4) 试验中发现在冷却水温度偏高时CNG减压器水管外壁仍出现了结霜现象,对导出至减压器的这段循环水管口径进行调整,使之能更好地与发动机内部冷却状况匹配。

(5) 采用DQR1235-D干式点火线圈,将电压由24V改为12V,在电控程序中调整充电时间预设值后,对控制精度影响不大。

(6) 点火正时计算采用了一种较为简便的方式,简化了机械结构。用一个有6个等分齿的定位盘和凸轮轴位置传感器相配合,以额外的加齿a区分出第1缸,如图4所示。定位盘每转一圈测量一次第2缸和第3缸定位齿间的时间间隔,除以120得出每度曲轴转角对应的时间。排气终了上止点时刻对应两等分齿正中,加上点火提前角和火花塞充电时间对应角度可以得出一个特征时间b。考虑到点火提前角较大时这个特征角度b可能大于120°CA,将b/120+1取整,所得值乘120后减b即可得出各缸在对应等分齿沿信号后发出点火信号的时间间隔。

进行了如上调整并完成标定后,与原机的外特性曲线对比如图5所示,可以认为达到了与原机相当的水平。而相关部件成本降低至原来的1/3。其中原机最大转矩对应转速接近2 000r/min,相对偏高。根据实际使用需求,将其调整至1 600r/min左右。

4 配气相位优化

在柴油机型基础上改装的天然气发动机,配气相位较原柴油机型变化较大,需要谨慎选择。在试验调整气门间隙的过程中,发现现场测定的CA6SF2-23NE3配气相位与厂商提供的有所偏差。考虑到这一变动对发动机运行过程的影响,并探求可能的优化空间,使用GT-Power对待定型的第二台发动机建模,在不改变凸轮型线的基础上对该机的配气相位进行了计算与优化。

模型结构参数取自厂商数据,燃料成分比例根据文献[7]中的全国平均车用CNG燃料成分设定,质量分数分别为甲烷76.3%、乙烷7.44%、丙烷14.26%、丁烷2%。其中缺少的乙烷、丁烷燃料特性参照文献[8]中数据给出。在现场测定外特性工况条件下对配气相位不同导致发动机性能变化的情况进行计算分析。

将模型仿真计算得到的外特性曲线与台架试验结果作对比(图6和图7),计算结果与试验曲线发展趋势一致,转矩与燃油消耗率平均误差均低于5%,说明该计算模型结果可靠,精度较高,可用于配气相位优化计算。

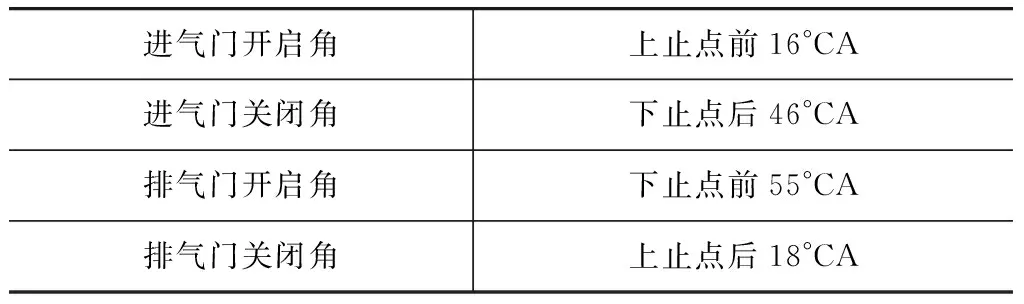

根据厂商提供的数据,CY4102-N3C发动机的原始配气相位如表2所示。

模型中采用“ValveCamConn”模块定义进排气门,该模块通过“Cam Timing Angle”参数指定气门最大升程时对应的凸轮转角,这一参数与凸轮升程曲线、气门间隙共同决定了进排气门的开启关闭角度。将进(排)气门对应的“Cam Timing Angle”分别称为进(排)气门正时角,通过计算原机配气相位所对应值分别为231°和123°(凸轮轴转角),在不改变凸轮升程曲线的情况下通过调整这一参数即可对配气相位进行优化。

表2 CY4102-N3C发动机原机配气相位

以各转速下的转矩最大值和对应的燃油消耗率为优化目标,以1°凸轮转角为间隔在原机正时角度前后各自再取5个角度,这样进排气阀的正时角共有121种组合方案,在800~2 800r/min等分的11个工况下分别考察这些组合的效果,从中寻找最优的组合。图8和图9为1 600r/min时的配气相位寻优结果。

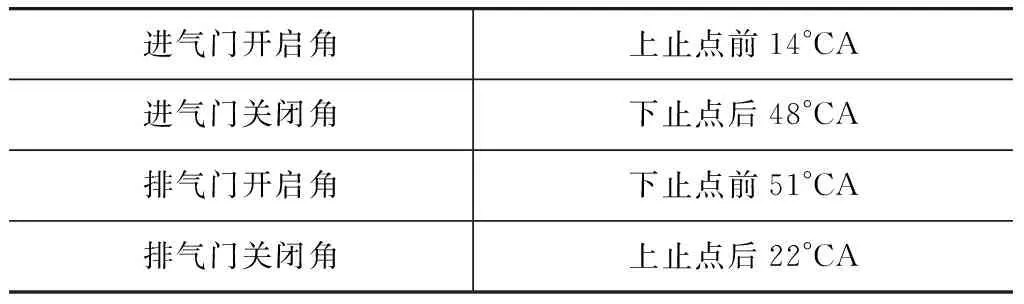

综合考虑高中低速段的转矩和油耗特性,最后将进(排)气门正时角调整为232°和125°,对应的配气相位方案如表3所示。

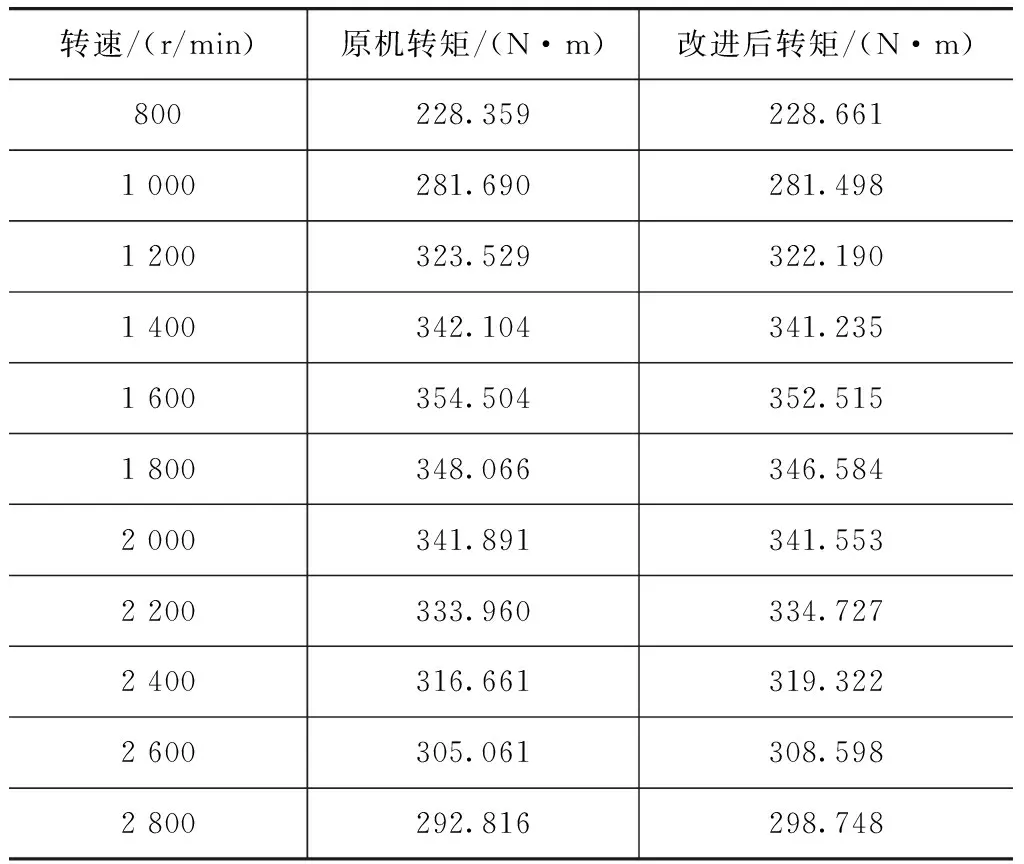

在改进配气方案下运行得出的外特性转矩和燃油消耗率与原机数据对比如表4和表5所示。

表3 CY4102-N3C发动机优化配气相位

表4 外特性转矩对比

表5 外特性燃油消耗率对比

由表4和表5可以看出,原机配气相位比较理想,对其进行小幅调整后,低中速段性能参数相当,额定转速下的油耗有小幅度改善,且改进方案的气门重叠角与原机接近,保证了扫气效果。

5 结论

(1) 进行CA6SF2-23NE3和CY4102-N3C两款发动机的稳态匹配试验,完成了点火提前角和喷气时间的标定。标定后,发动机在外特性上与原机相当,且最大转矩对应转速更为合理。

(2) 在稳态试验数据保持基本不变的情况下,对比得出了部分部件的替换方案,降低了整机的成本,为企业提供了更多选择。

(3) 针对CY4102-N3C进行建模仿真,在不改变凸轮型线基础上,对配气相位进行了调整,改善了额定转速下的油耗。

[1] Jahirul M I, Masjuki H H, et al. Comparative Engine Performance and Emission Analysis of CNG and Gasoline in a Retrofitted Car Engine[J]. Applied Thermal Engineering,2010,30:2219-2226.

[2] 李广,周淑慧.我国天然气汽车的发展现状与方向[J].国际石油经济,2008(7):69-75.

[3] 范岚岚,何邦全.天然气发动机的研究现状[J].小型内燃机与摩托车,2007,36(1):75-77.

[4] 陈本林.电控稀燃CNG发动机标定试验研究[J].内燃机学报,2007(2):137-141.

[5] 马凡华,王业富,等.增压稀燃天然气掺氢发动机稳态标定[J].车用发动机,2008,178(5):37-43.

[6] 华东旭,付长波,杨雪珠.稀燃天然气发动机基本控制参数标定方法的研究[J].汽车工程,2010,32(7):564-569.

[7] 邵毅明,潘芝桂,等.车用CNG燃气组分对发动机性能、排放影响的数值模拟[J].小型内燃机与摩托车,2011,40(3):74-77.

[8] 吴岳伟.天然气发动机压缩比_点火时刻及配气相位优化研究[D].重庆:重庆交通大学,2011.

Steady-state Matching Test and Valve Timing Optimization for CNG Engines

Liu Xin, Jiang Yankun, Zhang Jianping, Wan Liping & Li Bo

SchoolofEnergyandPowerEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074

The steady state matching test on both CA6SF2-23NE3 and CY4102-N3C CNG engines are conducted. After the calibration of their ignition timing and gas injection duration,the performance indicators of two engines meet the requirements, verifying the commonality of control strategy and component selection for similar CNG engines. For CA6SF2-23NE3, some replacement schemes for fuel supply,cooling and ignition timing are put forward to reduce engine costs, with the peak torque speed adjusted to desired point. For CY4102-N3C, a numerical simulation model is set up and verified according to test data, with its valve timing optimized.

CNG; engine; calibration; external characteristics; valve timing

*留学回国人员科研启动基金(教外司留[2011]1139号)资助。

原稿收到日期为2013年7月5日,修改稿收到日期为2014年3月7日。