运载火箭电液复合伺服控制系统性能分析

, ,2, ,

(1.上海航天控制技术研究所, 上海 201108; 2.上海市空间智能控制技术重点实验室, 上海 201108)

引言

随着科学技术的进步,未来运载火箭控制系统对其作动器提出了新的要求,不但要求其动态特性好、生存能力强,而且必须具备功率大、效率高的特点[1]。目前运载火箭控制系统作动器大部分采用传统电液伺服系统,它属于节流控制系统,虽然具有动态响应高的优点,但其重量较大、工作效率较低[2]。而电静液伺服作动器属于容积控制系统,虽然动态响应较低,但其重量较轻、工作效率较高[3]。为充分发挥上述两种作动系统优点,电液复合伺服控制系统是一种最佳选择,它不但能够提高作动系统工作效率和降低系统质量,同时兼顾其动态特性较高的优点。

国外主要集中研究电静液伺服作动系统[4],电液复合伺服控制系统研究则较少,电液复合伺服控制系统核心理论为负载敏感技术,主要将其应用于挖掘机液压控制系统,并且取得了显著节能效果[5],而应用于伺服控制系统则较少,主要原因为负载敏感泵出口压力脉动导致液压缸位置控制精度较低,不满足伺服系统要求[6]。文献详细研究了此种现象,并且通过优化压力补偿器结构提高了系统位置控制精度[7],这使得负载敏感技术应用伺服控制系统成为一种可能。国内对负载敏感技术节能效果做了大量研究[8],但应用于伺服控制系统的研究也仅仅停留在理论阶段[9]。因此电液复合伺服控制系统研究工作对于在兼顾作动系统动态响应同时提高工作效率具有重要意义。

1 工作原理

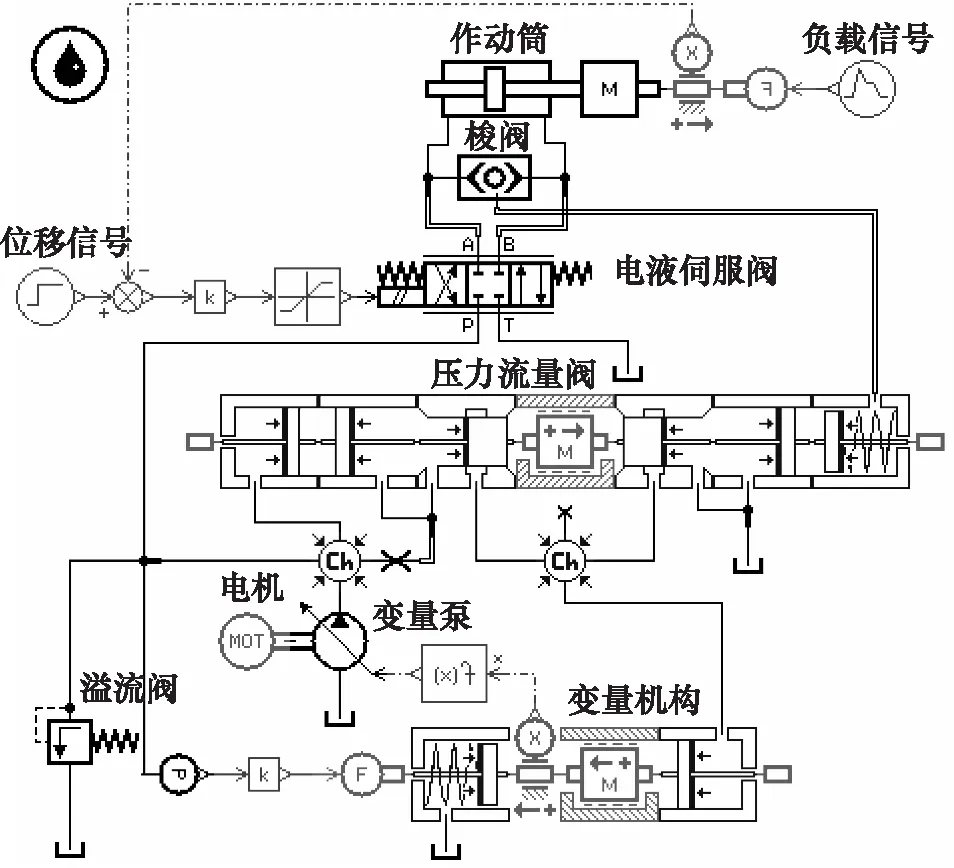

电液复合伺服控制系统组成示意图如图1所示。

1.电机 2.变量泵 3.变量机构 4.粗过滤器 5.压力补偿器 6.溢流阀 7.油箱 8.单向阀 9.精过滤器 10.电液伺服阀 11.梭阀 12.作动筒 13.位置传感器 14.控制器图1 电液复合伺服控制系统工作原理图

电液复合伺服控制系统工作过程中电机1以恒定转速运行,当伺服控制器14接收来自上位机程序指令并将其转化为伺服机构可以接收的电信号,如果电信号为零时,电液伺服阀10处于关闭状态,变量机构3使变量泵2保持最小排量,系统功率损失仅为内部泄露。如果电信号不为零时,电液伺服阀10开启,作动筒12两腔通过梭阀11进行比较输出高压腔压力信号,压力信号通过压力补偿器5与变量泵2出口压力进行比较,并且与其保持恒定压力差值,因此变量泵2出口工作压力能够随负载而变化。而电液伺服阀10则通过阀芯开度控制输出流量,从而控制作动筒12的工作速度。位置传感器13通过测试作动筒12活塞杆位移量传递给控制器14从而形成闭环精确控制。

综上所述,电液复合伺服控制系统变量泵出口工作压力能够随负载而变化,同时无功率输出时不会产生溢流损失,因此能够大大提高其工作效率。

2 方案分析

本研究采用AMESim建立电液复合伺服控制系统数学模型进行仿真分析,以便对其动态特性和节能效率进行深入研究,具体建模过程详见文献[10],仿真模型如图2所示。压力流量阀和变量机构为系统关键部分,故采用分组元件设计以便获得更详细仿真数据。闭环系统仅采用比例控制。

图2 电液复合伺服控制系统方框图

电液复合伺服控制系统额定工作压力为21 MPa,额定负载为35 kN,额定工作行程为45.9 mm。变量泵出口工作压力和作动筒高压腔工作压力差值通过压力流量阀调节保持恒定值1.4 MPa。其他主要元件相关参数如表1所示。

表1 系统主要元件关键参数

目前伺服作动器主要为传统电液伺服系统和电静液伺服系统,为分析电液复合伺服控制系统的优缺点,必须与它们在相同的额定负载、额定位移和额定压力下进行对比。根据电液伺服复合控制系统建模过程同理可在商业软件AMESim中建立传统电液伺服系统和电静液伺服系统仿真模型。因工作条件相同,传统电液伺服系统作动筒组件和电液伺服阀组件与电液复合控制系统参数相同,定量泵经计算其排量为2.73 mL/r,转速为5500 r/min。电静液伺服系统作动筒组件和变量泵关键参数与电液复合控制系统相同,电静液伺服系统主回路无电液伺服阀。

2.1 输入信号

系统输入信号是模拟火箭不同飞行姿态过程中伺服系统所要求的负载和位置特性。根据工作过程分析,伺服系统负载和位移都是随时间而变化,并且伺服系统工作之前,其活塞杆输出端就已经处于加载状态。由上述伺服系统工作原理可知,当伺服系统处于加载状态时,电液伺服阀在工作前系统工作压力处于高压状态,而且伺服机构位移输出之前通常处于零信号状态。为了模拟火箭姿态调整过程中伺服系统的工作过程,同时兼顾极限工况,伺服系统施加负载信号如图3所示,位移输入信号如图4所示。

图3 伺服系统负载输入信号

图4 伺服系统位移输入信号

由图3和图4可知,当伺服系统处于0~1 s之间时,作动筒处于加载状态,但位移输入信号为零,电液复合控制系统与传统电液伺服系统电液伺服阀处于关闭状态,电液复合控制系统与电静液伺服系统变量泵保持最小排量,仅供内部泄漏,三系统均无功率输出。这主要是模拟上位机零信号输入时伺服系统工作状态。随后1~2 s内系统位移输入信号发生阶跃,电液复合控制系统与传统电液伺服系统电液伺服阀开启,电液复合控制系统与电静液伺服系统变量泵排量迅速变大,液压油不断进入作动筒高压腔,活塞开始运动并且达到期望值,这个是模拟上位机非零信号输入时伺服系统的工作状态。

2.2 系统动态分析

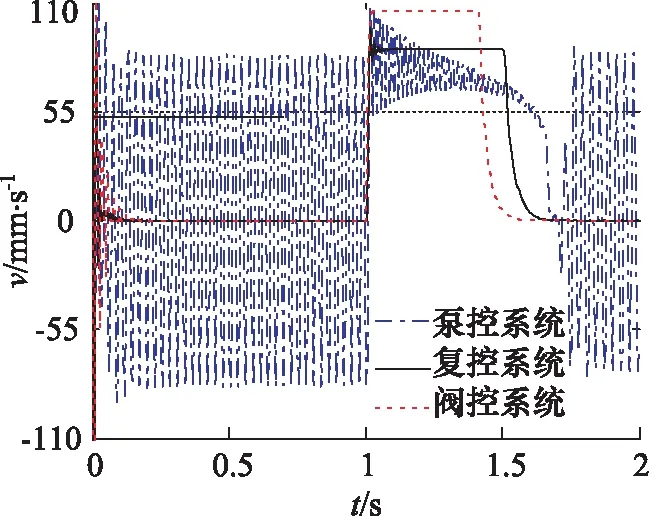

根据上述输入信号和相关参数进行仿真,可得上述三种伺服控制系统活塞位移和速度动态特性曲线分别如图5和图6所示。

图5 三系统活塞位移动态特性曲线

图6 三系统活塞速度动态特性曲线

由图5可知,初始时刻,因突然增加负载,作动筒高压腔压力瞬间增加,活塞出现局部负位移,但很快就回位至中间位置,因此活塞输出速度在零位附近出现较大震荡如图6所示,但很快又稳定在零值,因此三系统抗干扰能力较强。电液复合控制系统和传统电液伺服系统在其他稳定状态活塞输出速度基本为零,而电静液伺服系统因阻尼比较小,活塞稳定状态过程中出现长时间小幅震荡,因此活塞输出速度在零位附近出现长时间等幅震荡如图6所示。

电静液伺服系统、电液复合控制系统、传统电液伺服系统达到稳定状态的时间逐渐提前,因此动态性能逐渐提高。电液复合控制系统和传统电液伺服系统没有超调量,而电静液伺服系统因在稳态值附近出现等幅值震荡而出现一定的超调量。根据自动控制原理可计算系统关键动态指标如表2所示。

表2 三系统动态特性指标

由表2可知,电静液伺服系统、电液复合控制系统、传统电液伺服系统最大稳态速度逐渐提高,因此上升时间和调节时间逐渐降低,动态性能逐渐变好。电液复合控制系统和传统电液伺服系统没有出现超调量,而电静液伺服系统因阻尼比较小出现小幅震荡,超调量较小,因此电静液伺服系统相对其他两种系统稳定性能较差,位置控制精度不高。另外在实际过程中,伺服泵频繁出现正负流量切换而出现加大液流冲击,因此系统会出现较大噪声和振动。

综上所述,电液复合控制系统相对于电静液伺服系统稳定性能较好,位置控制精度较高;而动态性能虽然比不上传统电液伺服系统,但相对于电静液伺服系统却有了加大的提升,完全能够满足运载火箭的动态指标需求。

2.3 工作效率分析

运载火箭负载变化会引起电液复合控制伺服系统巨大的节能效率差异。而电液复合控制伺服系统节能重要特性就是负载敏感泵出口工作压力随负载而变化,下面将以负载阶跃信号和斜坡信号为例进行仿真分析上述三系统工作效率。两种负载响应曲线如图7所示。

图7 不同负载力变化曲线

1) 计算原理

当系统无功率输出时,电液复合控制系统和电静液伺服系统仅为较小内部泄漏功率损失,而传统电液伺服系统则通过溢流阀损失全部功率,当系统有功率输出时,有效功可计算如下:

(1)

式中:t0为仿真初始时间;tf为仿真结束时间;F为系统输出端施加负载力;v为作动筒输出速度。

系统全部输出功可计算如下:

(2)

式中:p为液压泵输出口工作压力;Q为液压泵出口工作流量。

因此系统工作效率可表示如下:

(3)

2) 节能仿真分析

当系统作动筒活塞要求期望位移始终保持如图4所示阶跃响应,负载响应变化曲线如图7所示时,根据上述所建仿真模型可得负载阶跃响应和斜坡响应条件下两种系统净输出和总能量消耗分别如图8和图9所示。仿真过程不考虑系统内部泄漏能量损失。图中传统电液伺服系统总消耗能量太大影响其他能量消耗图形显示,因此传统电液伺服系统总能量消耗仅显示局部图形。

由图8可知,当系统无功率输出时,初始时刻,因作动筒承压腔压力较小,负载力突然增加,作动筒活塞位移向负方向运动,三系统净输出有较小负能量。因变量泵一直处于能量输出状态,因此三系统总能量消耗为正能量输出,随着时间的推移,因电液伺服阀处于关闭状态、负载敏感泵和伺服泵处于最小排量状态,三系统净输出能量为零。但三系统总能量消耗却在小幅增加,这是因为系统压力波动造成溢流阀溢流而损失部分能量。

图9 斜坡响应能量曲线

当系统有功率输出时,电液伺服阀开启、负载敏感泵和伺服泵排量逐渐变大,三系统输出能量迅速增加,因输出负载和位移都相同,最终净输出能量都基本相等。而系统总能量消耗中,电静液伺服系统、电液复合控制系统和传统电液伺服系统却逐渐增加,原因如下:电静液伺服系统伺服泵输出功率完全随负载而变化,没有节流损失,因此电静液伺服系统能量损失最小,即总消耗能量最小,而电液复合控制系统变量泵出口工作压力虽然随负载压力而变化,但其始终比作动筒高压腔高1.4 MPa,存在一定的节流损失。因此它比电静液伺服系统损失能量要大。而传统电液伺服系统定量泵出口工作压力一直保持最大额定工作压力,且电液伺服阀关闭时全部功率通过溢流损失,而当电液伺服阀开启时随着作动筒活塞杆逐渐达到期望值,变量泵出口功率不变,要求输出瞬态功率逐渐减小,因此通过溢流阀损失功率就逐渐增多。

同理可分析图9负载斜坡响应能量曲线变化,根据式(1)~式(3)可计算三系统能量净输出和总消耗如表3所示。

由表3可知,电静液伺服系统在两种负载响应曲线条件下工作效率最高,阀控工作效率最低。原因前面已经详细分析。负载斜坡响应条件下三系统能量净输出和总消耗都比阶跃响应要低,因为阶跃响应后负载总是处于最大值,而斜坡响应负载却是逐渐增加。两种负载条件下,电液复合控制系统工作效率与电静液伺服系统相差并不大,这是因为它们都没有溢流损失,并且电液复合控制系统比电静液伺服系统多了1.4 MPa的节流损失。

表3 三系统两负载条件下能量消耗

3 结论

通过分析运载火箭工作背景提出了电液复合伺服控制系统,介绍了其工作原理,以商业软件AMESim建立了系统仿真模型图,最后通过对比电液复合伺服控制系统、电静液伺服系统和传统电液伺服系统动态特性和节能效率仿真结果,总结了电液复合伺服控制系统方案的优缺点,具体结论如下:

(1) 电静液伺服系统、电液复合控制系统、传统电液伺服系统在相同额定负载和位移条件下最大稳态速度逐渐提高,因此上升时间和调节时间逐渐降低,动态性能逐渐变好;

(2) 电液复合控制系统相对于电静液伺服系统稳定性能较好,位置控制精度较高;而动态性能虽然不及传统电液伺服系统,但相对于电静液伺服系统却有了较大的改善,完全能够满足运载火箭伺服机构动态特性要求;

(3) 当系统无功率输出时,初始时刻三系统净输出有较小负能量,随着时间推移,三系统净输出能量为零。但三系统总能量消耗却在小幅增加,原因为系统压力波动造成溢流阀溢流而损失部分能量;

(4) 当系统有功率输出时,因输出负载和位移都相同,三系统最终净输出能量都基本相等。因电液复合控制系统存在较小节流损失,传统电液伺服系统存在较大节流和溢流损失,电液复合控制系统总能消耗较接近电静液伺服系统,但远低于传统电液伺服系统。因此电液复合控制系统节能效率较接近电静液系统,却远高于传统电液伺服系统。

参考文献:

[1]曾广商,赵守军,张晓莎. 我国载人运载火箭伺服机构技术发展分析[J]. 载人航天,2013,19(4):3-11.

[2]王军政,赵江波,汪首坤. 电液伺服技术的发展与展望[J]. 液压与气动,2014,(5):1-12.

[3]习仁国,刘卫国,陈焕明. 电静液作动器的建模仿真与试验研究[J]. 机床与液压,2013,41(19):40-44.

[4]Nam D N, Yoon J I, Ahn K K. Position Control of Electro Hydrostatic Actuator (EHA) Using a Modified Back Stepping Controller[J]. Journal of The Korean Society for Fluid Power & Construction Equipments, 2012, 9(3): 16-22.

[5]Renn J C, Hsu W J, Liao W C. Energy Efficient Lathe Turret Design Using Load Sensing Control Scheme[C]. 2014 International Symposium on Computer, Consumer and Control, IEEE, 2014: 51-54.

[6]Quan Z, Quan L, Zhang J. Review of Energy Efficient Direct Pump Controlled Cylinder Electro-hydraulic Technology[J]. Renewable and Sustainable Energy Reviews, 2014,(35):336-346.

[7]刘宗宏,李亚,王征峥.负载敏感系统压力脉动控制方法的研究[J].液压与气动,2012,(6):40-42.

[8]刘军,刘军营,谭志峰,王建香.基于AMESim注塑机负载敏感系统仿真分析[J].山东理工大学学报,2012,26(2):68-71.

[9]黄泽平,娄贺,王纪森.基于负载敏感技术的新型EHA设计与仿真分析[J].液压气动与密封,2012,(7):31-33.

[10]尹杰,张建敏,张远深,鲜雪萍,于鸿飞.基于AMESim的负载敏感轴向柱塞泵的动态特性分析[J].液压与气动,2014,(7):107-110.