轴向柱塞泵内部空化流的可视化分析

(日本上智大学, 东京 日本 102-8554 )

引言

斜盘式轴向柱塞泵(以下简称柱塞泵),因其具有压力高、效率高、排量易调节等优点,常作为供油源被广泛应用在工程机械等液压系统中。为了抑制柱塞泵从吸油行程到排油行程转换时柱塞腔内的压力急剧上升,通常在配油盘上开设V型槽。在吸油到排油转换时,排油腔的高压油通过V型槽高速流入柱塞腔内,可引起空化现象。伴随着空化现象的产生,这部分流体对柱塞腔内壁的高速冲击将造成柱塞腔内壁的侵蚀。因此,空化范围以及射流方向等相关的研究,对油压柱塞泵的设计是非常重要的。

在以往的研究中,对运转中柱塞泵内V型槽附近空化现象的可视化研究主要从轴向单方向进行[1]。侧向(与轴垂直的方向)的分析虽然有,但也仅限于在柱塞静止的条件下的单方向的分析[2,3]。

在本研究中,制作了与实际柱塞泵几乎相同,且能从轴向与侧向两个方向进行可视化分析的三维柱塞泵,通过高速摄影机从两个方向对运转中泵的V型槽附近的空化现象进行拍摄,捕捉其三维影像[4]。之后采用加入空化模型的三维DES(Detached Eddy Simulation)模型进行CFD(Computational Fluid Dynamics)仿真分析,从空化现象发生的范围等方面对比仿真与实验的结果,验证了该仿真方法的有效性。在进行CFD仿真时,因为缸和柱塞处于旋转状态,会产生移动边界的问题。最后,由于对柱塞泵在实际工作条件下(流入压力24 MPa、转速2400 r/min)进行可视化实验十分困难,所以采用仿真的方法来进行包括空化现象在内的研究。此外研究发现增大槽数到3个时对空化现象具有一定的抑制作用。本研究中CFD分析使用的是FLUENT Ver.6.3。

1 实验装置与实验方法

1.1 可视化柱塞泵

本研究中所采用的柱塞泵的断面图如图1所示。在可视化实验中,当泵从吸油行程向排油行程转换时,为了能拍摄到排油腔的高压油通过配油盘上的V型槽流入柱塞缸内的流动,泵的外壳(a)与后盖的一部分(b)使用亚克力(有机玻璃)材料制造。图1表示了从T方向进行可视化的情况。为此,柱塞缸体在配油盘附近的部分(c)也要采用透明亚克力材料制成。为了实现轴向的可视化,则必须将全部柱塞缸体(c、d)换成铁制(S45C)的材料配流盘(e)换为透明树脂材料。为了进行可视化,而将原来的材料变为透明丙烯则会产生泄漏等问题,为了应对泄漏问题对采用必要的密封材料,这里不作详细说明。

Fig.1 Cross section of the piston pump

从图1所示的T方向拍摄到的范围如图2所示,同理,从S方向拍摄到的范围如图3所示。正如图3所示,槽的开度h定义为曲率半径为32.5 mm的一段弧长。而本研究中槽的最大开度为2.5 mm,因此直线距离的误差也能控制在0.2%以下。

Fig.2 Visualization domain viewed from direction T in Fig.1

1.2 实验方法

首先加热液压油,通过气泡去除装置在泵运转的状态下进行30 min的除气。之后通过冷却机使油温保持在(50±1) ℃,开始高速拍摄实验。在本实验中,为了更容易观测到空化现象,使用的是混入黄色荧光涂料的液压油,其黏度为29.7 mm2/s(50 ℃),密度为0.876 g/cm3(15 ℃),和没有混入荧光涂料的液压油相比,其黏度和密度数值变化不超过1%。为了防止实验时气泡循环流动,在油箱中添加了挡板。由于直接从拍摄的画面上读出槽的开度较为困难,因此分别在旋转的柱塞缸体与静止的配油盘的特定位置上埋入了很小的销作为标识,通过观测这些销的影像来计算槽的开度。

Fig.3 Visualization domain viewed from direction S in Fig.1

2 CFD分析

2.1 分析方法

本研究采用的三维不可压缩紊流模型是大涡模拟LES(Large Eddy Simulation)模型与k-ε模型(k为紊流动能,ε为紊流耗散率)相结合的非定常不可压缩的DES模型。此方法对近壁处采用k-ε模型,除此之外均采用LES模型计算。若全部采用LES模型,则会导致计算量过大,因此在近壁处与远离壁面处分别采用不同的模型来计算,以减小计算量。另外,激活两相流空化模型,将气含率作为未知数进行求解[5]。离散化采用有限体积法中的二阶精度迎风差分法。根据离散后的连续性方程、运动方程、紊流动能输运方程、紊流耗散率方程以及气泡含量传递方程,求解出速度、压力、紊流动能、紊流耗散率以及气含率。具体的方程式不做详述。

2.2 仿真区域与边界条件

在图1所示的T与S方向的可视化区域分别如图2、3所示,与之对应的仿真区域的二维图如图4、5所示。图4中所示尺寸与实物有一定的差别,图中面(a1-l1)表示柱塞的壁面。槽的断面是沿槽深的方向变窄的开度为60°的微小梯形,如图5中的A-A′所示。槽的d1-e1面设置为流入边界面,入口压力为3 MPa或5 MPa;g1-h1-i1设置为流出边界面,出口压力为0.1 MPa;其他均设置为壁面。在本仿真中在缸体的移动范围内,柱塞几乎都处于下死点的位置。在泵转速为600 r/min(2400 r/min)时,柱塞(行程16.28 mm)的运动速度最大为115 mm/s(460 mm/s),在射流速度(约100 m/s)的0.12%(0.48%)以下。柱塞的运动对射流造成的影响微乎其微,可认为柱塞在下死点处处于静止状态,因此将柱塞壁面(a1-l1)设定为固定边界面。由于缸体是转动的, 因此将它的移动速度加到缸体壁面a1-b1-c1-j1-k1-l1上。仿真开始与结束时,V型槽的开度分别为0.57 mm和2.83 mm。为提高网格精度,对空间狭小的槽进行网格局部加密。缸体和通油口连接处,采用四面体网格平滑过渡,其他部位均采用五面体网格。为了连接柱塞腔内移动的网格与配油盘侧静止的网格,将边界面c1-j1处的接合面设置为interface,将这种不连续的网格,通过特殊的算法进行连接。仿真中使用的网格总数约220万,时间步长为(3~6)×10-6s。仿真初始的气泡质量比(气泡质量/油液质量)为1.431×10-5(体积比约为1%),该数值是通过将1 L油液放置一天后对液面的减少量测量得到的。使用标准k-ε模型在不考虑空化效应的情况下进行仿真, 将其结果作为考虑空化效应的非定常DES模型的初值再次进行仿真。利用计算机(Intel®, Xeon®, CPU,2.66 GHz,16.0 GB)计算一个参数的时间约为5 d。

Fig.4 Computational domain (From direction T)

Fig.5 Computational domain (From direction S)

3 实验结果与CFD结果对比分析

3.1 实验结果与CFD结果对比

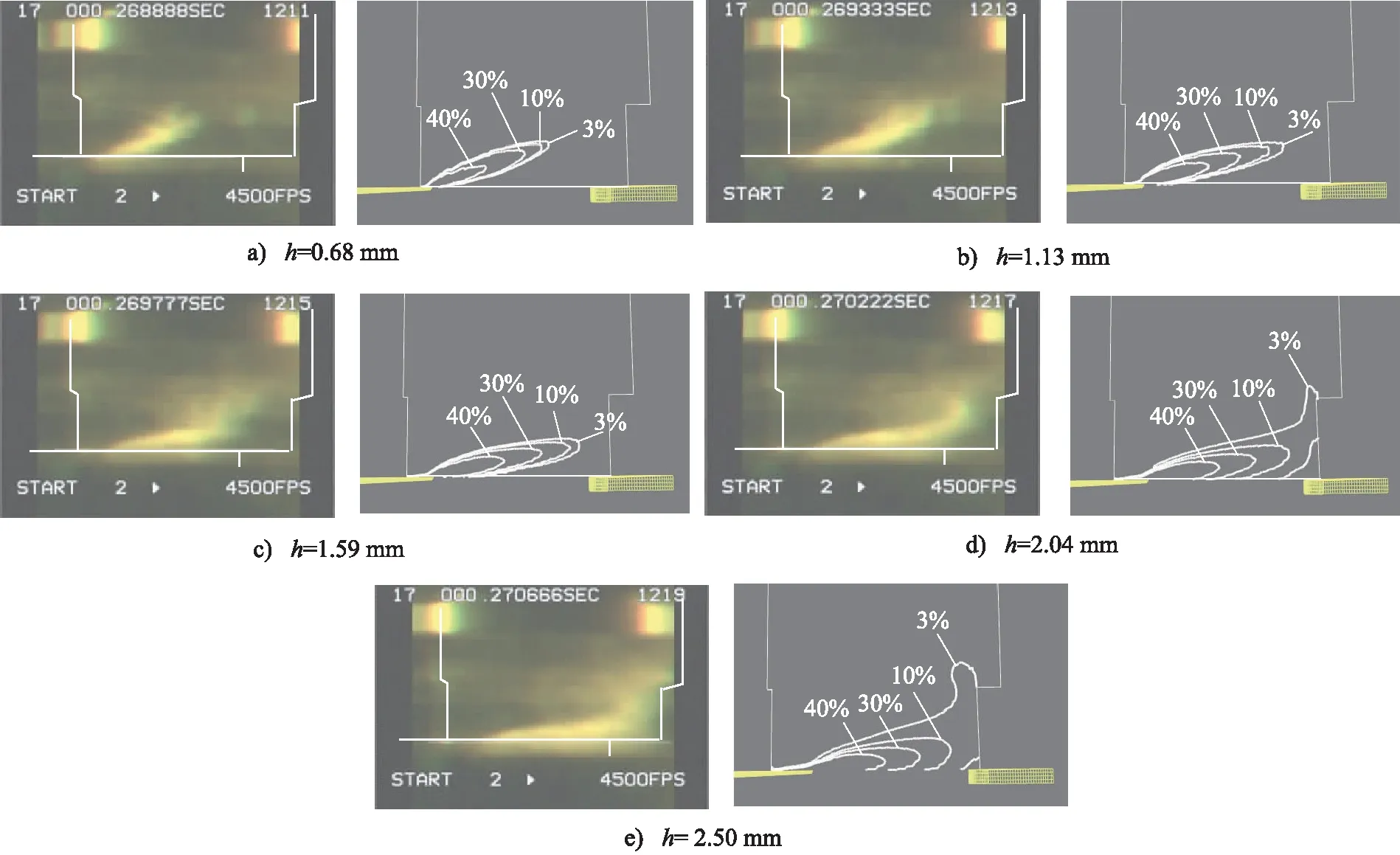

由于可视化泵实验装置不能承受高压高速实验,为了对可视化实验和CFD仿真计算进行对比验证,流入压力取3 MPa和5 MPa,泵转速取300 r/min和600 r/min,压力与转速组合成四种工作条件来对比分析。下文以流入压力5 MPa,泵转速300 r/min的工作条件为代表对射流空化现象的可视化结果进行说明。图2所示的T方向的拍摄结果与CFD仿真结果如图6所示。拍摄速度为4500 FPS(时间间隔为0.0002 s),槽的圆弧半径为32.5 mm,因此在泵转速600 r/min时槽的开度存在±0.23 mm的误差。图6的左侧部分为实验结果,图中黄色发亮的云状部分即为空化气泡。对油液的着色处理使高速摄影的画面较为清晰,气泡的可视化分析也更容易。V型槽从0.68 mm到2.5 mm之间各个开度的拍摄结果如图6左侧所示,由CFD仿真得到的与之对应槽开度的射流中心的气含率如图6右侧所示。从实验结果的图像可以看到,槽的开度从0.68 mm到1.13 mm之间空化的方向与配油盘有20°左右的夹角,槽开度在1.59 mm附近时空化则逐渐贴附在配油盘上,槽开度从2.04 mm增大到2.5 mm附近的过程中则可观察到空化发展至通油口壁面的现象。从CFD的气含率分布的仿真结果中也能清晰地观察到这一现象。V型槽开度在3.4 mm时吸油口关闭,可以推测,气泡含有率为3%~10%的油液中的气泡会对通油口壁面造成冲击。而此时在高速拍摄实验中,随着光线照射方向的变化,观察到的空化气泡的图像也会产生微妙的变化,因此从实验图片中推定气含率变得较为困难。

Fig.6 Isosurface of vapor content for 5 MPa 300 r/min

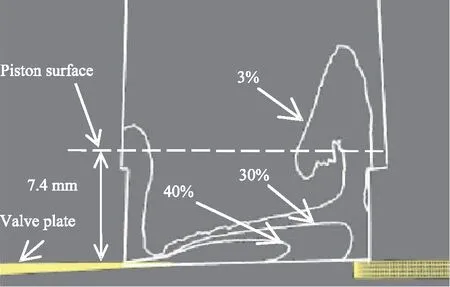

接下来,图3所示的S方向的拍摄结果如图7左侧所示,为了方便实验与仿真结果的对比,图7右侧的CFD仿真结果中给出了气含率30%的等值面的图像。由实验结果可知,随着槽开度的增加,空化的宽度与长度都随之增加,这一现象在CFD仿真结果中也被很好地捕捉到了。

以上对比了代表性的5 MPa、300 r/min的工作条件下实验与CFD仿真的结果,从其他三种工作条件下的实验和仿真结果的对比中得到了以下的结论。空化现象的产生范围与柱塞泵的转速无关,泵的流入压力越大,空化现象的产生范围越大。即使泵转速改变,从槽中射出的射流速度也近乎相同,因此,在槽的开度相同时,柱塞泵的转速越低,从射流开始至达到相同的槽开口所经过的时间越长,所以射流能更快地到达通油口壁面。根据以上实验与仿真的对比,验证了这种仿真方法的可行性。

3.2 在24 MPa,2400 r/min条件下的CFD仿真结果

本研究的轴向柱塞泵通常工作在输出压力24 MPa,转速2400 r/min的条件下。但是使用透明材料制作强度能够承受此工作条件的可视化柱塞泵是十分困难的,因此无法通过实验直接观察V型槽附近的空化现象。这里采用前文验证过的CFD仿真方法对此条件下的射流空化进行仿真。

气含率的等值面(h=2.5 mm)分布如图8所示。由于流入压力的增加,与5 MPa时(图6e)相比气含率也整体增加。柱塞距离配油盘最近的位置在图8中用虚线表示,柱塞与缸体的相对滑动面(虚线上方的实线)附近的气含率差不多在3%以下,可以认为空化气泡的冲击影响几乎不用考虑,不会在滑动壁面产生气蚀。气含率30%,槽开度为2.5 mm时的壁面压力如图9所示,随着流入压力的增加,壁面承受的压力也在增加, 其压力最大的位置与5 MPa时基本相同。泵在实际工作中发生故障主要就是由空化现象所产生的气蚀造成的,因此在设计阶段预测出产生气蚀的部位是非常重要的。从本仿真中可以看到,在5 MPa与24 MPa的条件下,缸体内产生气蚀的高压壁面的位置并没有太大变化,因此我们可以推断,根据含V型槽的柱塞缸体与通油口的形状,可以预测出壁面上气蚀的产生位置。因此,无论是通过在5 MPa条件下的可视化实验还是通过CFD仿真方法,都可以实现这种预测。

Fig.7 Visualization results (5 MPa, 300 r/min, 30%)

Fig.8 Isosurface of vapor content for 24 MPa, 2400 r/min (h=2.50 mm)

Fig.9 Pressure distribution on wall surface (24 MPa, 2400 r/min, vapor 30%,h=2.50 mm)

3.3 槽数为3时的情况

V型槽数为3时的可视化实验结果如图10所示。从轴向及侧向观测,空化气泡的数量均少于槽数为1时的结果,而且从侧向的画面中也可以看到射流空化对配油盘所产生的冲击也较小。图11、12是对射流空化的图像进行处理,对气泡处的像素计算后的结果。由结果可知,当槽数为3时,空化气泡产生的范围减小。

4 结论

本研究对运转中的轴向柱塞泵内从V型槽中流出的射流空化进行了三维可视化实验与CFD仿真分析。在可视化实验中,采用透明材料制作了可视化柱塞泵, 使其可以从轴向与侧向两个方向观测到V型槽附近的流动, 并通过高速照相机对泵从吸油到压油转换过程中空化现象的产生情况进行拍摄。之后采用加入了空化模型的三维不可压缩紊流模型进行了CFD仿真分析,通过仿真与实验结果的对比,验证了该CFD仿真方法的可行性。最后,采用此CFD仿真方法对泵在24 MPa、2400 r/min条件下的空化现象进行了分析。

本研究得出的主要结论如下:

(1) 流入压力3 MPa、5 MPa,泵转速300 r/min、600 r/min的四组可视化实验中,可以在轴、侧两个方向拍摄到从V型槽中射流空化形成的三维图像。

(2) 通过CFD仿真与可视化实验结果的比较,能够捕捉到射流空化的方向与范围,验证了该CFD仿真方法的可行性。此外,在实验条件范围内,流入压力对空化现象产生的范围的影响比转速更大。

(3) 对实际工作在24 MPa、2400 r/min条件下的柱塞泵进行CFD仿真分析,可以推测仿真结果是有效的,因此可以通过这种方式在一定程度上可以预测到柱塞泵产生气蚀的部位。

Fig.10 Visualization results

Fig.11 Cavitation (Side)

Fig.12 Cavitation (Axial)

(4)在保持V型槽的过流面积不变的基础上,将槽数增加到3,可以抑制空化效应。

参考文献:

[1]Kazumi Ito, Kiyoshi Inoue, Kenji Saito:Visualization and Detection of Cavitation in V-Shaped Groove Type Valve Plate of an Axial Piston Pump[C]. Proceedings of the third JHPS Int.Symposium on Fluid Power,YOKOHAMA,1996:67-72.

[2]Hiroshi Kosodo,Masayoshi Nara,Shizuhiro Kakehida,Tasuhiko Imanari:Experimental Research about Pressure-flow Characteristics of V-Notch[C].Proceedings of the third JHPS Int.Symposium on Fluid Power,YOKOHAMA,1996:73-78.

[3]築地徹浩,佐倉青蔵,永田精一,野口恵伸.アキシヤルピストンポンプ内のノッチからの噴流に関する研究[C].日本フルードパワーシステム学会論文集,2007,38(4):12-16.

[4]池本貴正,池ノ谷健太,築地徹浩,野口恵伸.油圧ピストンポンプ内で発生するキャビテーションの可視化解析[C].平成21年春季フルードパワーシステム講演会講演論文集,2009:44-46.

[5]Singhal A K, Athavale M M, Li H, Jiang Y. Mathematical Basis and Validation of the Full Cavitation Model[J]. J. Fluid Eng.,2002,124(3):617-624.