高速电动列车轴的中频感应淬火工艺

■ 李小银,崔军,李军,余长海

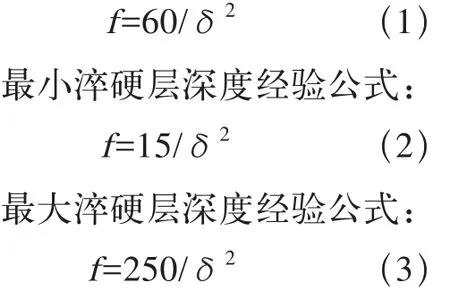

我公司外协生产的一种高速电动列车轴(以下简称车轴),材料为35CrMoA。车轴质量的好坏,直接影响电动列车的速度和行车安全。为了提高车轴的强度和耐磨性,车轴整体调质获得良好的综合力学性能后,轮座部位还要求表面淬火,淬火硬度≥500HV1,淬硬层深度(即硬度≥500HV1的深度)为2~5mm,淬火部位及淬硬层深度和形状如图1所示。我公司因无高频感应淬火机床,故采用了中频感应同时加热后快速移入喷水圈中喷水冷却淬火+台车式电阻炉回火的工艺方法。存在的主要问题:

(1)现有2m的中频淬火机床不能直接对2.25m的车轴进行装夹。

(2)车轴的重量超过中频感应淬火机床的额定承载量近一倍,装夹时易引起机床的倾斜,导致车轴淬火时因工件表面与感应器接触短路产生烧伤而报废。

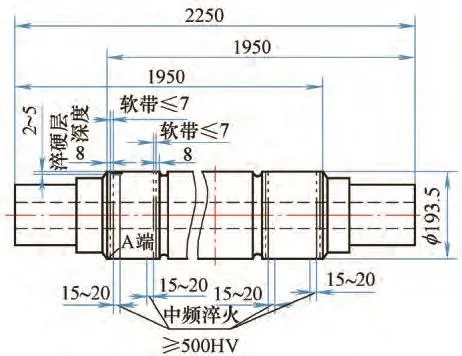

(3)车轴轮座部位的表面淬火,淬硬层深度的控制是最大难点。感应淬火的最佳淬硬层深度经验计算公式:

现有中频感应淬火机床,因设备技改后,工作频率只能在2~4kHz范围内调整,但不能无级调频,按上面三个公式计算,设备的最佳淬硬层深度为3.87~5.5mm,最小淬硬层深度为1.94~2.74mm,最大淬硬层深度为3.95~7.9mm,而2~5mm的淬硬层深度频率调整范围较窄,若控制不好,易超差,但若控制得当,也可有效控制车轴轮座的淬硬层深度。

1. 主要工艺装备的研制

(1)安装上顶尖的上尾架加长滑座装置 根据车轴的结构形状,要实现车轴轮座部位中频感应淬火的最小移动距离为1950mm,而我公司的中频感应淬火机床能实现轴类件淬火的最大长度为2000mm,因此现有淬火机床能实现车轴的中频感应淬火。但因车轴的全长为2250mm,故又不能用中频感应淬火机床直接对车轴进行装夹。

为此,我们根据中频感应淬火机床的结构,研制了安装上顶尖的上尾架加长滑座装置(见图2),将其安装在机床滑座上来改变上顶尖的安装位置,从而增加了工件的夹持长度(加长350mm)。

(2)可调式稳固拉杆装置和车轴装夹定位装置的研制 由于车轴心部为较大直径的通孔,不能用顶尖直接进行定位装夹。因此,我们根据车轴的内孔及端面结构,研制了车轴两端的装夹定位装置,实现了车轴的准确装夹定位。

因车轴的重量超过了现有中频感应淬火机床的额定承载量,为了保证车轴中频感应淬火装夹时不引起淬火机床的倾斜,同时防止车轴淬火时因工件表面与感应器接触短路产生烧伤而报废,我们利用中频感应淬火机床附近的固定物体,研制了可调式稳固拉杆装置(见图3)来调节稳固装夹车轴时易倾斜的淬火机床,使其受力平衡、稳固,不至于倾斜。

(3)感应器 感应器的设计主要考虑:①车轴局部表面淬火,单匝圈式结构感应器加热会形成不均匀的月牙形淬硬层,感应器高度越小,淬硬层越不均匀;因车轴中频感应淬火为局部淬火,淬火加热和冷却时,加热区域外的部位会吸收大量的热量,这会使淬硬层更不均匀;若减小感应器与工件间的间隙,可以缩短加热时间,减小淬硬层深度,但淬火长度又会变短,也会使淬硬层更不均匀,中间部位的淬硬层深度很容易超深,不易控制,同时因车轴较长,间隙不能取得太小,以免车轴中频感应淬火时工件表面与感应器接触短路产生烧伤而报废。因此,感应器的设计应尽可能使淬硬层均匀。②感应器损耗尽可能小,电效率尽可能高。经多次试验,成功研制了与YZ125-50/1-8中频电源匹配合理,操作简便,淬硬层深度比较均匀,感应器与车轴之间的间隙两端小、中间大的圈式结构感应器。感应圈断面如图4所示。

图1 车轴示意

图2 上尾架加长滑座装置示意

图3 可调式稳固拉杆装置示意

图4 感应圈断面示意

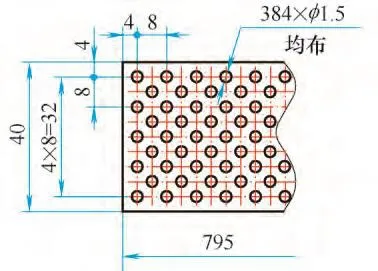

(4)喷水圈 车轴淬火部位中频感应同时加热后快速移入通水的喷水圈中喷水冷却。为了保证车轴淬火冷却时轮座部位表面能垂直均匀喷水,确保车轴中频感应淬火质量,研制了合适的喷水圈,其内径为(253+1)mm。喷水圈内径面上钻有f1.5mm均匀分布、交错排列的喷水孔,排与排、列与列之间孔距为4mm(见图5)。

2. 淬火工艺参数的确定

(1)仿形试样的热模拟试验 仿形试样的化学成分为:wC=0.40%,wCr=0.98%,wMo=0.20Mo%,wMn=0.51%,wSi=0.21%,wP=0.017%,wS=0.01%,wCu=0.17%,wH=0.00019%,wO=0.0025%。

仿形试样的形状尺寸与车轴表面淬火部位及两端第一台阶形状仿形,总长度为250mm。

对中频感应淬火,合理确定淬火温度是获得理想淬硬层组织和淬火硬度的关键。表面淬火的最佳加热温度范围在临界点以上100~200℃。35CrMoA的临界点Ac3为799℃,那么,最佳的淬火温度为899~999℃。车轴中频感应淬火前为调质状态,组织细小,淬火温度取下限,故取淬火温度为900~920℃。

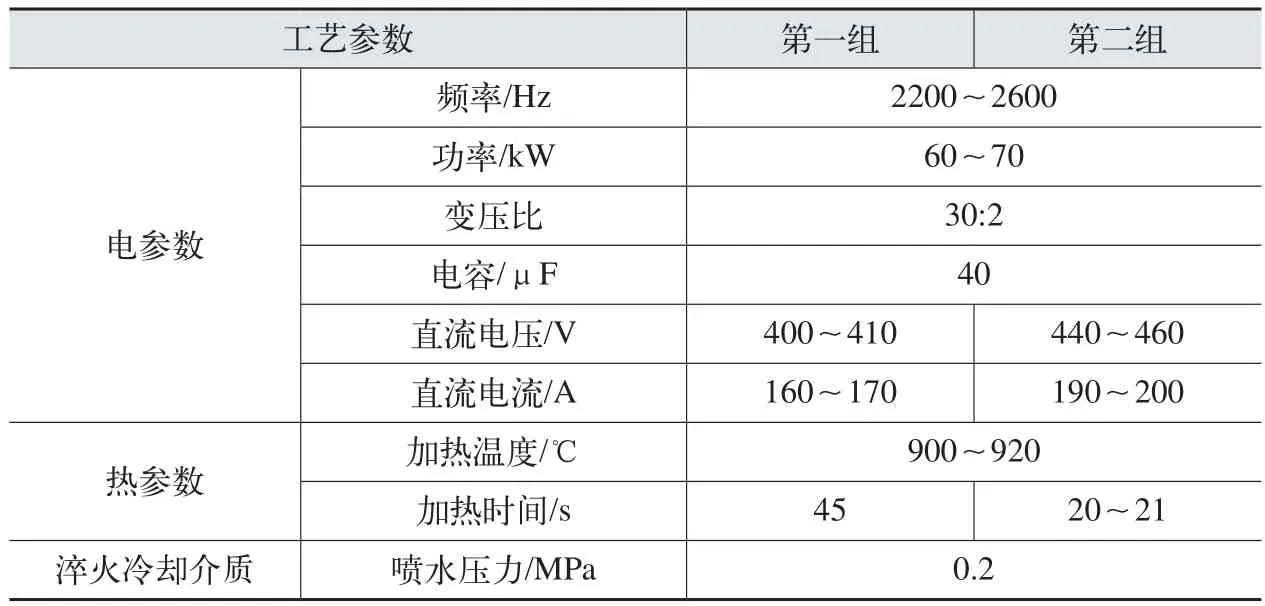

感应淬火主要靠调整电参数来实现表面加热,热参数决定于电参数,而电参数则应根据热参数进行调整,这样才能获得最佳的加热效果。根据确定的感应器和喷水圈结构,我们对仿形试样进行了两组不同电、热参数加热的中频感应淬火工艺试验,试验参数见表1。

为了保证感应淬火后表面保留较高的残余压应力,回火温度应比普通淬火件的回火温度低,一般不超过200℃。对于车轴表面淬火后的回火,采用250kW台车式电阻炉进行加热,选回火温度为150~180℃。研制的车轴回火工艺为:(150~180)℃×4h,空冷。

(2)试验结果 对中频感应淬火+回火后的仿形试样纵断面线切割试样进行淬硬层形状试验,淬硬层形状为深度变化平缓的月牙形(见图6)。

用HV-1000型显微硬度计对上述淬硬层形状试验用试样进行淬火长度、硬度及淬硬层深度试验,结果见表2。

试验结果表明,用第一组和第二组中频感应淬火工艺试验参数淬火+回火后的试样,淬火硬度分别为522~622HV1和515~618HV1,淬火长度分别为18.5mm和16.5mm,淬硬层深度分别为2~6.2mm和2~4.7mm,其中除用第一组中频感应淬火工艺试验参数淬火+回火的试样淬硬层深度2~6.2mm未达到产品设计要求2~5mm外,其余指标全部达到设计要求。

图5 喷水圈的喷水孔布置的局部展开

表1 中频淬火工艺试验参数

表2 仿形试样纵断面淬火长度、淬火硬度和淬硬层深度试验结果

在两组中频感应淬火工艺试验后的仿形试样上切取金相试样进行表层和心部的金相组织检查(见图7)。表层组织为细针状马氏体,按JB/T 9204标准评级,马氏体级别为5级,具有高的硬度、强度和耐磨性,疲劳性能显著提高,过渡层为马氏体+托氏体+未溶铁素体,心部组织为回火索氏体。从试验结果看,金相组织合格。这表明:车轴中频感应淬火所选择的淬火温度是合理的。

上述仿形试样的热模拟试验表明,采用第二组中频感应淬火工艺试验参数,同时采用台车式电阻炉进行(150~180)℃×4h空冷的回火工艺方案,所加工的仿形试样淬火长度、硬度和淬硬层深度和金相组织都达到了设计要求。于是我们决定车轴轮座部位的中频感应淬火采用第二组中频感应淬火工艺试验方案。

3. 效果验证及车轴质量控制

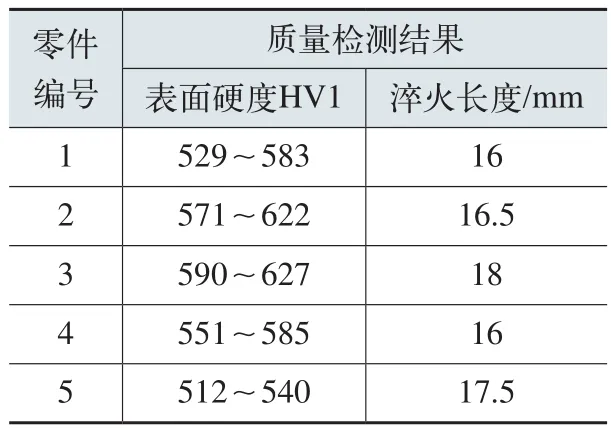

采用上述热模拟试验确定的第二组中频感应淬火工艺试验方案,对另一个仿形试样和5根车轴进行了中频同时加热表面淬火试验及效果验证,中频感应淬火过程中,严格控制了加热温度和加热时间。仿形试样和车轴经中频感应淬火+回火后,对仿形试样又进行了淬硬层形貌、淬火长度、硬度、淬硬层深度和金相组织的试验,淬硬层形状和金相组织的试验结果分别与图5和图6相近,没有再拍照片,淬火长度为18.5mm、淬硬层深度为2~4.9mm、硬度为502~627HV1,都达到了设计要求,试验结果见表3;同时用HT—2000里氏硬度计检测5根车轴的表面硬度为512~627HV1,并根据硬度检测结果判定淬火长度为16~18mm,都达到了设计要求,检测结果见表4。

图7 中频感应淬火后的表面金相组织

表3 另一仿形试样纵断面的淬火硬度及淬硬层深度检测结果

批量生产的成品车轴,用第二组中频感应淬火工艺试验参数进行淬火+回火后,100%用HT—2000里氏硬度计检测其表面硬度,并根据硬度检测结果判定淬火长度。检验结果统计显示:车轴轮座部位的表面淬火硬度在500~630HV1,淬火长度在16~18.5mm,都达到了硬度≥500HV1、淬火长度在15~20mm的设计要求。车轴经空载磨合性能试验,性能良好。从国内高速铁路上运行5年以上的车轴看,中频感应淬火的质量稳定可靠。

4. 结语

(1)车轴轮座部位的表面淬火,采用中频感应同时加热,然后迅速落入喷水圈中喷水冷却。经中频感应淬火的车轴,轮座部位的硬度和淬硬层深度均达到了设计要求。

(2)车轴轮座部位经中频感应淬火后,其淬硬层形状为月牙形,中间部位深度易超差,应严格控制加热温度和加热时间。

(3)所研制的中频感应淬火感应器、喷水圈、可调式稳固拉杆装置、安装上顶尖的上尾架加长滑座装置和车轴装夹定位装置,设计结构合理,同时增加了工件夹持长度,扩大了中频感应淬火机床的生产能力。

表4 5根车轴的中频感应淬火+回火后的质量检测结果