铸件夹渣缺陷的防治

■ 崔希文

浇注时,熔渣随液体金属进入型腔,形成了铸件的夹渣缺陷。在铸造生产中,有很多铸件(见图1)都是因为出现夹渣而报废的,尤其是在一些要求较高的机床液压件的生产上,夹渣成了铸件致废的一个主要原因。铸件出现夹渣的原因很多,有熔炼、浇注操作、造型工艺方面的原因,也有浇注系统设置方面的因素等。

1. 熔炼过程中除渣措施

铸铁在熔炼过程会有许多渣子产生,人们总希望在铁液进入浇包之前能彻底地实现渣、铁分离。一方面,渣子进入浇包也就增加了被充入型腔的危险,另一方面在浇包中进行扒渣操作会降低铁液的温度,因此铸铁熔炼中的放渣操作就显得特别重要。

在冲天炉内,由焦炭的灰分、砂粒及炉衬剥落耐火材料等熔成黏度很大的熔渣,不易排出。在熔炼时加入适量的石灰石造渣剂,在炉内遇热分解为CaO后,与炉渣反应生成低熔点的盐类物质即熔渣,这些熔渣会随着铁液一起流到前炉中,由于密度不同,会发生分层,熔渣漂在上部,熔炼一段时间后应及时打开前炉的出渣孔进行放渣,实现渣、铁分离。如果造渣剂不足,渣子会变得黏稠,不易流出。

熔炼时,应适当提高铁液温度。铁液温度低,渣子黏稠不易放出;铁液温度太低,金属液中的渣子要浮至金属液的上部所遇到的阻力较大,也难去除掉。

2. 浇注过程中的除渣措施

铁液由前炉流入浇包,部分渣子难免会随之而入。那么浇注前,必须把浇包中的熔渣全部除尽,以免熔渣进入铸型造成夹渣缺陷。具体地说就是在浇包中进行“扒渣”作业。

进行扒渣操作时,比较有效的办法是首先要在浇包金属液的表面撒集渣剂,使渣子与半熔的集渣剂黏在一起,然后即可用铁棍挑出或扒出。常用的集渣剂主要是珍珠岩或火山灰。珍珠岩是较理想的集渣剂,我国南方一些工厂习惯用稻草灰作集渣剂。稻草灰对金属液有保温作用,但对炉渣的集渣效果较差(对炉渣有轻微的激冷作用)。北方的某些小厂习惯在浇包内金属液表面撒干砂。干砂虽然对漂浮的熔渣有一定的激冷作用,使渣子开始凝结,但干砂完全不熔,对炉渣的集渣作用甚小。

进行浇注操作时,要有专人拿着挡渣棒将渣子挑出或挡住,以免熔渣充入型腔形成夹渣缺陷。浇注时要避免断流现象,否则会使直浇道不能保持充满状态,就会破坏浇注系统的撇渣作用,使那些本该滞留在浇口杯中的熔渣进入直浇道,从而进入型腔,使铸件产生夹渣缺陷。

图1 产生夹渣缺陷的铸件实物

3. 造型操作中的除渣措施

比较明显的渣子,可通过人工挡渣避免其进入铸型型腔,而有些渣子比较细小,很难察觉,浇注时稍有不慎,就会充入型腔,致使铸件产生夹渣缺陷。对于这些渣子,就只有利用浇注系统的除渣功能进行撇除了。

(1)某些浇注系统本身就有可能产生夹杂物,或促使铸件出现夹渣缺陷。如:浇口中的挡渣坝若挡不住熔渣或浮渣,就会使其流入直浇道。设计浇口杯时,应避免金属液在浇口杯中产生旋涡,必须使渣子留在浇口中。

(2)浇口开设时要控制好内浇道、横浇道的截面形状。挡渣是横浇道的主要作用,其截面多为高梯形或圆顶梯形,金属液在横浇道中水平方向流动时,熔渣较容易上浮而留在横浇道上部,纯净的金属液由下部进入型腔;内浇道截面形状一般为扁平梯形,其造成的吸动区域小,有助于横浇道发挥挡渣作用。

(3)第一排内浇道至直浇道的距离即横浇道的长度要控制好,不得太短,要让金属液中渣子有时间浮至横浇道的上方。

4. 采用特殊形式的浇注系统

采用一般的浇注系统其除渣性能有限,而在生产一些对夹渣缺陷限制较为严格的铸件时,就必须选用一些具有显著除渣功效的特殊形式的浇注系统。如采用缓流式横浇道、阻流式浇注系统,或在横浇道加设集渣包等,以提高浇注系统的除渣效果。

(1)在比较重要而复杂的中小型铸件的成批或大量生产中,常采用缓流式横浇道来提高除渣效果。在大批量生产且挡渣要求较高的铸件时,也可采用阻流式横浇道。

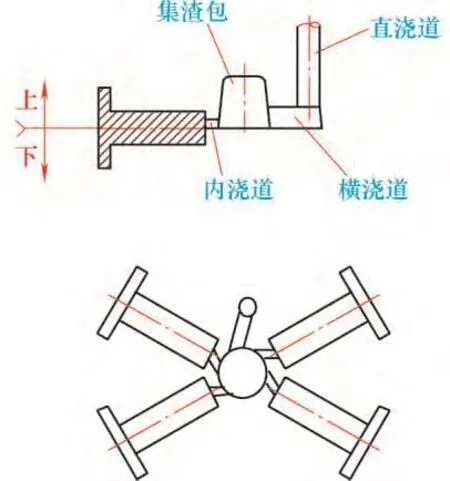

(2)在重要的大中型铸件生产中常采用带有离心式集渣包的浇注系统,即在横浇道和内浇道之间加设一离心式集渣包,金属液沿集渣包切向引入时,在集渣包内形成旋转运动,借助于离心力、上浮力的作用使渣子聚集在集渣包的上部中心处,这种浇注系统除渣效果很好。

(3)在高要求厚壁小件生产中可将离心式集渣包与冒口的设计结合起来,起到补缩、除渣双重效果,提高铸件出品率。

集渣包内储有较多的高温金属液,只要在具体参数设计时,满足冒口补缩的条件,即可同时使其具有冒口的作用,对铸件进行补缩,避免产生收缩缺陷。

图2为台钻导向套零件的铸造工艺,要求材质为HT200。工艺设计时采用一型4件、对角分布,4个零件中间设置一集渣包。金属液通过直浇道、横浇道、集渣包、内浇道进入型腔。集渣包兼有除渣、补缩双重功效,既避免了导向套铸件产生收缩缺陷,又根治了其夹渣缺陷的产生。

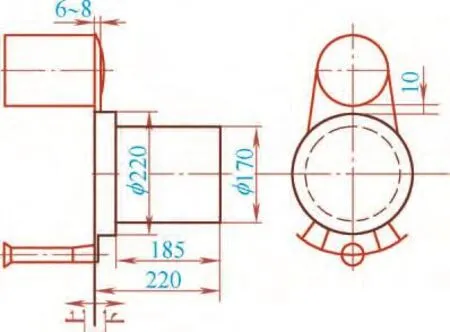

(4)对于厚壁铸件需要加设冒口进行补缩时,尽量采用浇口、冒口配合的办法来排除型腔中的渣子。浇口用来引导金属液平稳、连续地充满型腔,并去除一部分渣子,型腔充满后漂浮在金属液上表面的未被撇出的一些渣子随着液流进入溢流冒口中,从而保证型腔内金属液的纯净。冒口溢流技术有耳冒口溢流或飞边冒口溢流两种。

图3为剪板机轴套零件的工艺示意,金属液从图示浇注系统引入,平稳地充满型腔,漂浮在金属液面上的渣子随着液流进入溢流耳冒口内,避免了轴套铸件夹渣缺陷的产生。由于耳冒口冒口颈宽度大,排渣去气的效果显著。

图2 导向套工艺

图3 轴套工艺示意

5. 结语

熔炼操作时要及时“放渣”,浇注操作前要做好“扒渣”,浇注过程中要进行“挡渣”,同时,要根据零件的具体情况设置合理的浇冒口系统等,每一环节都要严格把关,才能防止熔渣充入型腔,避免铸件夹渣缺陷的产生。