湿式除渣系统对危废回转窑焚烧系统的影响

宿向超,陈 翼,吴梦欣,姜 凯

(中国中材国际工程股份有限公司(南京),江苏 南京 211106)

1 工程背景概述

回转窑焚烧炉是目前国际上较被认可的一种危险废物焚烧炉型,并且得到了广泛的应用,技术成熟、方法可行,成本投入较小[1]。我国自20世纪90 年代开始,逐步开始应用回转窑焚烧系统处理危险废物,目前,全国90% 以上的危险废物处置中心都采用了回转窑危险废物焚烧处理系统[2]。为改善除渣劳动环境和防止漏风,这类系统大部分采用了湿式除渣方式[3-6],即在回转窑二燃室出渣口下方设置水封,高温炉渣通过水封进入封渣水池,通过与水的直接接触来冷却,采用湿式螺旋出渣机或者湿式刮板出渣机进行排渣。湿式除渣工艺被广泛应用的原因是二燃室炉膛底部不易漏风、结构简单和造价低。但是,湿式出渣工艺在使用过程中存在诸多弊端,如进入二燃室炉膛水蒸发引起烟气温度降低,高温炉渣自身的热量无法利用,排出的炉渣含水率高(一般30%~40%)影响综合利用,存在热灼减率不达标的风险,炉渣冷却水需定期处置等。

近几年,新建的危险废物焚烧系统以日处置规模100 t 的回转窑焚烧炉为主,单条回转窑焚烧线日处置规模最大可以达到120 t。新建的几十条日处置规模100 t 的回转窑焚烧线仍广泛采用湿式除渣工艺。但在进行回转窑焚烧系统物料平衡和热平衡计算时,无论是设备工艺提供方、设计方还是环评单位仍按照经验,忽略了湿式除渣机的蒸发水量对焚烧系统的影响。另外,采用湿式除渣工艺,产生的高温炉渣的热量无法利用,炉渣高温热浪费明显。参考火电领域,最初燃煤焚烧炉采用水力除渣系统(也是湿式除渣系统),后来随着发电规模的扩大,燃煤量增加,水力除渣系统的耗水量和污水产生量也随之增加,耗水、污水处置困难、炉渣热量得不到利用的问题也凸显出来。随着国家对节能减排工程的开展与实施,干式除渣系统,即采用自然空气代替水来冷却炉渣的系统随之被引进和推广,从1999 年12 月17日河北三河电厂1 号机组的成功投运开始,在我国火电行业逐步推广应用至今为止10 多年时间里,有约百余台干式除渣系统设备投入运行。近几年来,干式排渣方式因其简化炉底除渣系统达到节能降耗目的,实现清洁生产,提高资源综合利用,逐步取代了燃煤锅炉传统的水力除渣方式。因此,参考干式除渣技术在火电领域的成功应用,若将其应用于回转窑危险废物焚烧系统有何影响,也值得研究。

本研究通过建立数学分析模型,以某危废回转窑焚烧线(处置量为100 t/d)为例,计算因采用湿式除渣系统而进入回转窑二燃室的水蒸气量,以及这些水蒸气对二燃室炉膛温度和耗能的影响,并计算采用干式除渣系统对焚烧系统的影响,分析二者的技术特性,以期对回转窑焚烧系统的优化设计提供参考借鉴。

2 工艺流程与设计参数

2.1 工艺流程

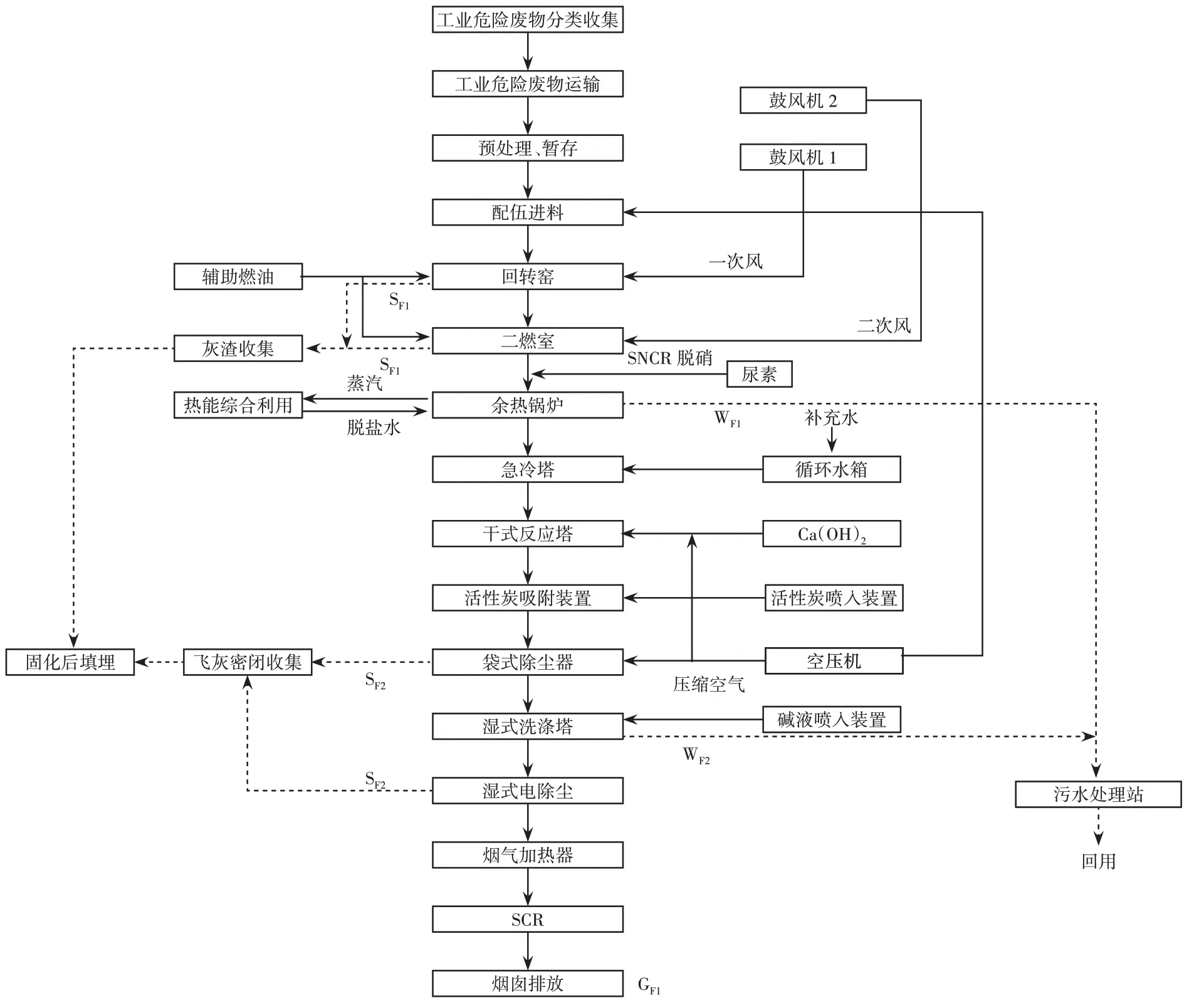

以某危废处置中心的1 条100 t/d 危废回转窑焚烧处置线为研究对象,其处置工艺流程如图1 所示。

图1 某危废处置中心100 t/d 危废回转窑焚烧处置线工艺流程Figure 1 Process flow of a 100 t/d hazardous waste rotary kiln incineration disposal line in a hazardous waste disposal center

2.2 设计参数

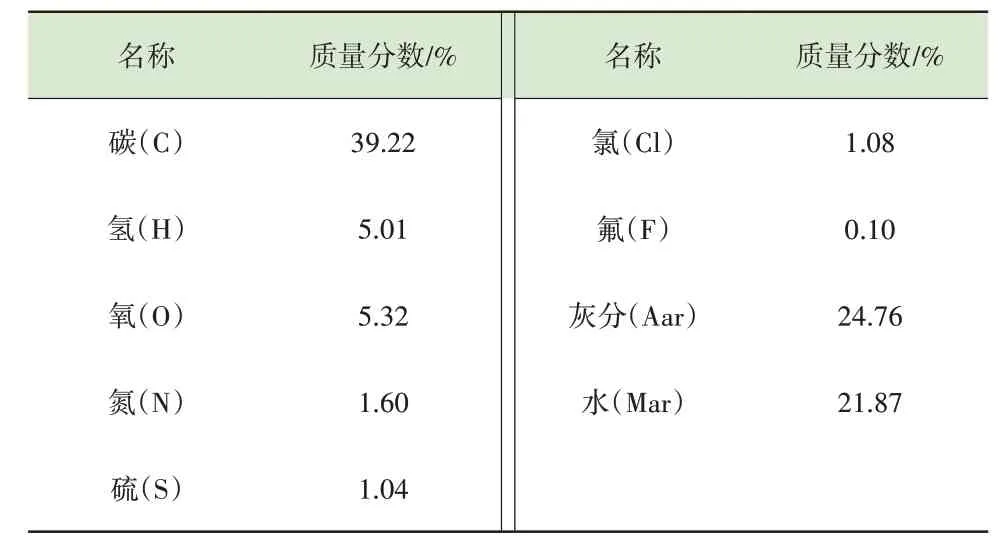

1)经过配伍,进入焚烧炉的物料,其组成成分如表1 所示。

表1 焚烧处理危险废物焚烧配伍成分Table 1 Incineration compatible composition for incineration treatment of hazardous wastes

参考相关文献的计算方法[7],该危险废物焚烧配伍的低位热值约为14 700 kJ/kg,过量空气系数取1.80,则该100 t/d 的回转窑焚烧系统完全燃烧所需的空气量(标况)为30 965 m3/h (40 038 kg/h),烟气量(标况)为34 072 m3/h(43 513 kg/h)。

2)该危废回转窑焚烧处置线采用湿式除渣工艺,主要设备为水封刮板除渣机,其参数如下:灰渣排出温度80~100 ℃;水箱水温50~70 ℃;输送能力1.8 t/h;出渣口(水封面)尺寸为长4 110 mm、宽1 420 mm;外形尺寸为总长18 m、宽1.78 m、高1.67 m;二燃室炉膛底部至水封面距离1 240 mm。

3)该回转窑焚烧线产生的灰渣成分:高温渣排出率90 %;高温渣排出温度850 ℃;高温渣密度1.0 t/m3;湿渣密度1.35 t/m3;湿渣含水率30%。

4) 外界环境条件取值:除渣机补水水温20 ℃;环境温度20 ℃,相对湿度40%。

3 分析方法

3.1 湿式除渣系统简介

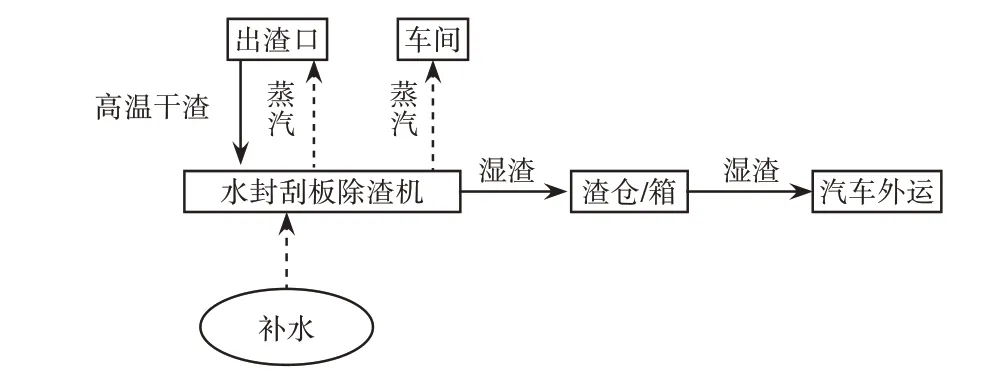

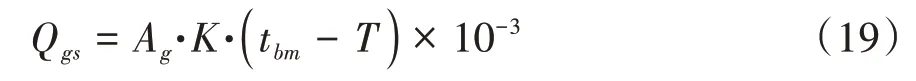

该危废回转窑焚烧处置线的湿式除渣系统采用维持除渣机水封水位的方式运行,主要设备为水封刮板除渣机。该除渣系统的工艺流程如图2 所示。

图2 湿式除渣系统工艺流程Figure 2 Process flow of wet-type deslagging system

焚烧炉的焚烧残渣从窑尾通过出渣口进入水封刮板除渣机,水淬冷却后被刮板除渣机送到设置的专用渣仓,定期外运处理。水封刮板除渣机槽内灌满冷却水。料斗接口插入水中150 mm,通过自动补水保持水位恒定。这样焚烧产生的烟气和残渣都不直接和外部接触,达到密封的要求。回转窑湿式除渣系统布置如图3 所示。

图3 湿式除渣系统布置Figure 3 Layout of wet-type deslagging system

3.2 湿式除渣机数学计算模型

3.2.1 研究计算方法

考虑到湿式除渣系统热量传递过程的复杂性和灰渣颗粒外形尺寸的多样性,在建立计算模型时忽略对换热过程影响较小的因素,以简化计算[8]。

当回转窑系统运行稳定后,除渣机槽体水温将保持恒温,当焚烧残渣量变化时,槽体水温将随之变化,因此当外界条件不变时,不同的焚烧工况将对应不同的槽体水温,槽体水温也将是除渣系统热平衡时的平衡温度。因此求出热平衡水温是计算蒸发水量的关键。研究计算流程见图4。

图4 研究计算流程Figure 4 Research calculation flow

根据现场运行经验,除渣机槽体水温一般为60 ~70 ℃。根据DL/T 5142—2012 火力发电厂除灰设计技术规程,采用维持水位运行方式时槽体水温不宜大于70 ℃。

3.2.2 除渣机总用水量计算

1)水冷式除渣过程水分的蒸发可分为3 种方式,即猝发式蒸发、自然蒸发和条件蒸发,其计算公式[9]如下所示。

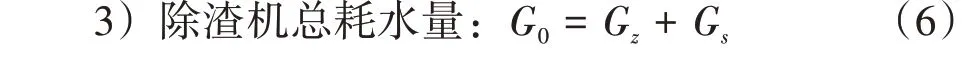

式中:Gz、Gcf、Gzr、Gtj分别为除渣机渣水总蒸发量、猝发式蒸发量、自然蒸发量、条件蒸发量,t/h;Glz为焚烧炉渣产生量,t/h;Asf为除渣机水封口/出渣口面积,m2;tlz为炉渣温度,℃,依据现场经验,取850 ℃;t0为除渣机热平衡水温,℃;Azr为除渣机自然蒸发面面积,m2;T为环境温度,取20 ℃;r为环境湿度,取40%。

式中:Gs为除渣机湿渣带走的水量,t/h;ϕ为湿渣含水率,一般为20% ~40%,依据现场经验,取30%。

式中:G0为除渣机总耗水量,t/h。

3.2.3 热平衡计算

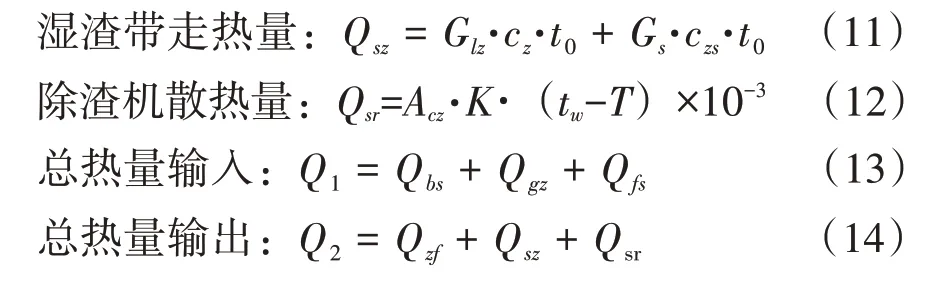

水冷式除渣过程,输入的能量包括补水带入的热量、高温渣的热量以及炉膛辐射热量,输出的能量包括湿渣带走的热量、渣水蒸发带走的热量和除渣机向环境的散热量。

假设高温渣冷却后能及时被刮板带走,且渣水温度保持恒定,以0 ℃为基准,各项能量计算公式如下所示。

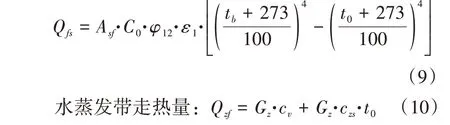

根据Stefan - Boltzmann 定律,炉膛对除渣机槽体关断门内水面辐射热量:

式中:Qbs为补水热量,MJ/h;cs为补水平均比热容,取4.187 kJ/(kg·℃);tbs为补水水温,取20 ℃;Qgz为高温渣热量,MJ/h;cz为高温渣平均比热容,取1.047 kJ/(kg·℃);Qfs为辐射热量,MJ/h;C0为黑体辐射系数,取5.67 W/(m2·K4);tb为锅炉炉膛温度(炉膛排渣口区域温度),取850 ℃;φ12为角系数,即锅炉炉膛排渣口(表面1)发射的辐射能投到除渣机槽体的水面(表面2)上的份额,近似按“两块平行的、尺寸相同的矩形换热表面”考虑;由于锅炉炉膛容积大,可以将炉膛排渣口假定为:等温大空腔表面的小孔,即炉膛排渣口可近似认为是黑体,根据黑体的性质,炉膛排渣口的黑度ε1= 1.0;除渣装置槽体内水深远大于0.1 mm,则水的黑度ε2= 0.96[9];Qzf为水蒸发带走的热量,MJ/h;cv为含渣水的汽化潜热kJ/kg,cv= 2 500 - 2.375 4·t0;czs为含渣水平均比热容,取4.111 kJ/(kg·℃);Qsz为湿渣带走的热量,MJ/h;Qsr为除渣机散热量,MJ/h;Acz为除渣机表面积,m2;K为除渣机散热系数,取51.41 kJ/(m2·K·h);tw为除渣机表面温度,一般该温度比渣水温度低4 ~6 ℃,取5 ℃;Q1为除渣机总热量输入,MJ/h;Q2为除渣机总热量输出,MJ/h。

3.2.4 除渣机蒸汽量对焚烧系统影响分析

1)对燃料消耗量的影响。

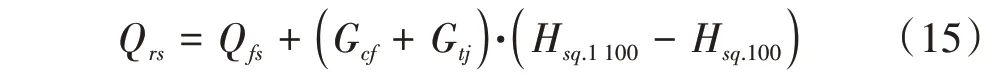

水蒸气进入二燃室后被加热到1 100 ℃,假设加热水蒸气的热量均来自二燃室燃烧器,则二燃室燃烧器需要提供热量:

式中:Qrs为二燃室燃烧器需要提供热量,MJ/h;Hsq,1100、Hsq,100分别为水蒸气在1 100 ℃和100 ℃的焓值,分别取4 893.46 kJ/kg 和2 675.60 kJ/kg。

燃烧器采用天然气或轻柴油作为燃料,则天然气或轻柴油消耗量:

式中:Grs1为采用湿式除渣工艺,二燃室燃烧器燃料量,kg/h;η为二燃室燃烧器的燃烧效率,取99%;q为燃料热值,轻柴油取40.2 MJ/kg,天然气(标况)取35.6 MJ/m3。

2)对焚烧烟气的影响。

对于100 t/d 的焚烧系统,产生的烟气量(标况)为34 072 m3/h(43 513 kg/h),除渣机蒸汽量约占0.89%,占比较小。

假设加热除渣机水蒸气的热量均来自二燃室炉膛高温烟气(1 100 ℃),则除渣机水蒸气引起的

式中:Δt1为除渣机水蒸气引起的二燃室烟气温度变化,℃;Gyq为二燃室烟气量,43 513 kg/h;cyq为二燃室烟气比热容,取1.16 kJ/(kg·℃)。

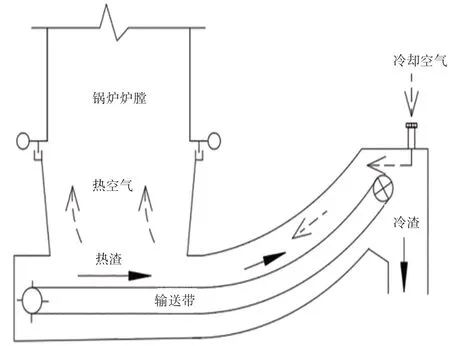

3.3 干式除渣系统简介

目前还未见到干式除渣系统在危废回转窑焚烧处置工程中的应用案例。风冷干式除渣系统在我国燃煤电厂中应用较为广泛,与常规的湿式除渣系统相比,风冷干式除渣系统具有节电、节水、环保和灰渣综合利用效益好的特点[8]。 干式除渣机的工作原理是用自然空气代替水来冷却炉渣。适量的自然风在锅炉炉膛负压的作用下,进入干式除渣机以及锅炉喉部区域,冷空气逆向与渣相混,将含有大量热量的高温渣冷却为可以直接贮存和运输的冷渣。产生的热风进入炉膛,冷却后的渣由不锈钢输送带输出。干式除渣机原理示意[10]如图5 所示。

图5 干式除渣机原理示意Figure 5 Schematic of dry-type slag cleaner

从干式除渣的基本原理可以看出,对于回转窑焚烧系统而言,采用干式除渣与传统的湿式除渣相比具有以下优点:①冷渣介质为空气,不需要冷却水,可节约用水;②自然风的引入,吸收了底渣的热量以及炉膛喉部的辐射热,降低二次风机的鼓风量,有助于提高二燃室温度,降低燃料消耗量;③焚烧残渣可以在排渣过程中继续燃烧,可以减少残渣中未完全燃烧炭的含量,从而降低其热灼减率。

但是采用干式除渣与传统的湿式除渣相比又有一定的缺点:①设备由于采用较多的耐热材料,导致造价偏高;②对于大块的炉渣,冷却效果较差;③炉渣口漏风系数较大,对炉膛送风系统的调节要求较高。

本研究主要分析危废焚烧回转窑系统采用干式除渣系统对焚烧系统的影响。

3.4 干式除渣技术数学计算模型

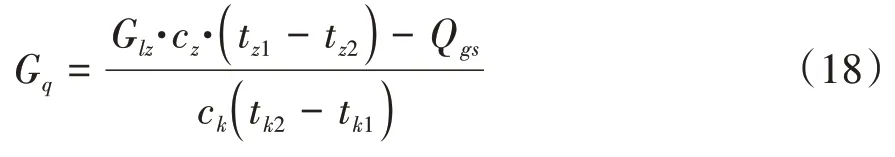

干式除渣系统炉渣冷却风量[8,11]:

干式除渣机表面向环境散热量:

干式除渣机冷却风带走热量:

相比同等质量的二次风引起燃料量的变化:

相比同等质量的二次风引起烟气温度的变化:

式中:Gq为炉渣冷却风量,kg/h;Glz为锅炉排渣量, kg/h ;cz为炉底排渣比热容,取1.047 kJ/(kg·℃);ck为干式除渣机周围环境空气比热容,取1.049 kJ/(kg·℃);tz1为炉底排渣初始温度,取850 ℃;tz2为干式除渣机出口渣温,取150 ℃;tk1为干式除渣机周围环境空气温度,取20 ℃;tk2为炉渣冷却风入炉温度,取300 ℃;Qgs为干式除渣机表面向环境散热量,MJ/h;K为除渣机散热系数,取51.41 kJ/(m2·K·h);tbm为除渣机表面温度,取50 ℃;Ag为干式除渣机表面积,为简化计算,考虑干式除渣机大小与湿式除渣机相同,m2;T为干式除渣机周围环境空气温度,取20 ℃;Qq为干式除渣机冷却风带走热量,MJ/h;Grs2为采用干式除渣工艺,二燃室燃烧器燃料量,kg/h;Δt2为采用干式除渣工艺,二燃室烟气温度的变化,℃。

4 运行效果分析与讨论

4.1 湿式出渣机计算结果

4.1.1 对物料平衡的影响采用公式(1)~(14),计算结果如表2 所示。

表2 湿式除渣机用水量及热平衡计算结果Table 2 Calculation results of water consumption and heat balance of wet-type slag cleaner

由表2 可知,以某危废处置中心配置有1 条100 t/d 危废回转窑焚烧处置线的湿式除渣系统为例进行计算,其除渣机热平衡水温为65.4 ℃,总耗水量为0.830 t/h。根据现场返回的运行数据,受危废成分影响,除渣机水温基本维持在60~70 ℃,用水量在0.8~0.9 t/h。可见,本次计算采用的方法基本可行。

因蒸发进入炉膛内的蒸汽量(猝发式蒸发量+条件蒸发量=0.387 t/h)占总蒸发量的90.5%,总蒸发量占总耗水量的51.6%(表2)。本项目的危废处置量为4.17 t/h,进入炉膛的蒸汽量约为危废处置量的9.28%,因此该蒸汽量应该在平衡计算中予以考虑。

4.1.2 对焚烧烟气的影响

经公式(17)计算可知,除渣机水蒸气引起的烟气温度降低值为30.0 ℃。可见,蒸气量虽然占烟气的比例很小,但是对烟气温度的影响较大。

4.1.3 对系统运行的影响

由于本项目的焚烧系统二燃室后续的设备为余热锅炉和急冷塔,急冷塔对烟气进行喷水降温,烟气含湿量将急速增加,因此,除渣机产生的水蒸气占烟气的比例很小,除引起烟气温度变化外,对系统运行基本无影响。

4.1.4 对燃料消耗量的影响

经公式(15)~(16)计算可知,由于除渣机水蒸气的进入将导致轻柴油消耗量增加38.1 kg/h,年运行7 000 h,则理论轻柴油年消耗量增加266.7 t。

若采用天然气作为辅助燃料,则天然气消耗量(标况)增加43.0 m3/h,年运行7 000 h,则理论天然气年消耗量(标况)增加3.01×105m3。

4.1.5 湿式除渣机优化建议

由前述的计算分析可知,蒸发水量受水封面大小和除渣机水体温度影响较大,因此在保证排渣顺利的前提下,应当尽量减小锅炉出渣口,减小水封面尺寸,延长除渣管长度。另外,增大除渣机水体容积,可以降低除渣机渣水热平衡温度,也可以减少湿式除渣机蒸发水量。

4.2 干式除渣系统计算结果

4.2.1 对焚烧烟气的影响

经公式(22)计算可知,若其他运行条件不变,由于冷却风的进入,烟气温度将提高5.25 ℃。

4.2.2 对燃料消耗量的影响

经公式(18)~(22)计算可知,由于炉渣冷却风的进入,回转窑焚烧系统二次风机鼓风量减少6.76%,将节约轻柴油消耗量6.66 kg/h,年运行7 000 h,则理论轻柴油年消耗量节约46.6 t。

若采用天然气作为辅助燃料,则天然气消耗量(标况)减少7.52 m3/h,年运行7 000 h,则理论天然气年消耗量(标况)节约5.26×104m3。

可见,采用干式除渣工艺相比湿式除渣工艺更有利于回转窑焚烧系统节能。

4.3 分析与讨论

在多个全国核准危废处置企业中,如东江环保、威立雅(中国)、新天地环境集团、苏伊士环境集团、光大环保等,其危废回转窑焚烧炉配置的除渣系统均为湿式除渣系统。之所以采用该系统,是由于危废回转窑焚烧炉产生炉渣的最终去向是经过固化稳定化工艺处置后送至填埋场填埋。固化稳定化工艺本身就需要加入水,因此对炉渣的含水率要求不高。但是对特殊领域或者炉渣需要综合利用的领域,如炼钢厂的高含铁的油泥,经焚烧处置后,炉渣需要再次回到炼钢车间,含水率高则对炼钢不利,此时采用干式除渣系统更合适。因此,干式除渣系统能否应用在危废回转窑焚烧处置工程中,还应依据实际情况确定。

4.3.1 炉渣冷却效果

湿式除渣系统采用炉渣水直接接触冷却的方式,冷却效果明显优于干式,且对较大尺寸的炉渣冷却效果也较好,排渣温度一般低于70 ℃。冷却后炉渣根据状态不同,含水率也不同,一般在30%~40%。

干式除渣系统由于采用风冷冷却,对粒径小的炉渣冷却效果较好,同时未燃尽的炉渣在干式除渣输送带上还可以进一步燃烧,因此,干式除渣系统对危废回转窑控制热灼减率有利,且冷却后的炉渣有机质含量更低,更有利于综合利用,但是对于粒径大的、块状炉渣冷却效果较差。

4.3.2 对回转窑、后续锅炉换热及尾部净化系统的影响

湿式除渣系统的水蒸气进入二燃室,会引起二燃室温度降低,为保证回转窑二燃室出口温度(≥1 100 ℃[12]),必然导致二燃室补燃量增加,导致燃料耗量增加。烟气虽然含水率增加,但是由于危废焚烧系统的烟气进入尾部净化系统前,会经过余热锅炉和采用直接喷水冷却的急冷塔,烟气湿度会进一步增加,因此湿式除渣系统几乎不影响尾部净化系统的运行。

在干式除渣系统中,冷却风靠炉内负压吸入到干式除渣机内,冷却风吸收炉渣的显热和炉渣可燃物释放的热量,升温后进入二燃室,干式除渣机相当于二燃室部分二次风的空气预热器。该系统不仅可以节省二次风机功率还可以提高二次风送风温度,对系统节能是有利的。但是对于采用二次风预热的回转窑焚烧系统,干式除渣系统的优势将减弱[11]。由于二燃室出口烟气采用控温措施,过量空气系数不变,总烟气量变化不大,采用干式除渣系统不会影响后续锅炉换热及危废焚烧系统的尾部净化系统,但是干式除渣系统冷却风量调节困难,回转窑焚烧系统对二次风的调节要求提高。

4.3.3 技术和设备可靠性

湿式除渣系统结构简单,技术应用成熟,在众多的危废回转窑焚烧系统中,基本未发生由于湿式除渣机发生故障引起停炉事故的情况。然而,炉渣中氧化钙含量高时又容易引发设备及管道结垢问题[13]。

干式除渣机在火电领域应用广泛,基本未发生由于排渣机发生故障而引起停炉事故的情况[12]。然而,危废成分复杂,含有的结焦的元素(Cl、Na、K 等)较多,干式除渣机由于冷风的进入,出渣口处温度较低,容易引起出渣口结皮堵塞。

4.3.4 技术、维护和设备场地要求

湿式除渣机由于换热效率高,结构紧凑,占地面积较小,内部构件不多,易维护。但是其产生的炉渣水需要定期更换,炉渣水由于冷却过危废焚烧后的炉渣,其含盐量和重金属含量存在超标风险,处置成本较高。

干式除渣机运行速度低,因此磨损低,输送带寿命较长,易维护,且不产生渣水,对配套设施要求低。但是由于运行速度低,输送带较湿式除渣机尺寸大,同等除渣规模,占地面积相对较大。

4.3.5 适用性和技术经济性

湿式除渣系统结构紧凑,设备造价低,冷却效率高,适合在较小规模和对炉渣含水率要求不高的危废焚烧处置系统中应用。

干式除渣系统在较小规模的危废焚烧系统中,由于回收炉渣热量少,节能优势不明显,因此适用于较大规模的危废焚烧系统。对于可以综合利用的炉渣,采用干式除渣系统也更合适。干式除渣系统由于采用了较多的不锈钢材料,整体造价成本较高,但是其不消耗水,不产生污水,长远看,综合成本是有优势的。

4.3.6 展望

参考火力发电厂的除渣技术应用情况,干式除渣系统正逐步替代水力除渣,已经是火电领域成熟的、优选的工艺。针对危废焚烧领域单线焚烧处置规模越来越大的发展趋势,干式除渣机相比湿式除渣系统同样具有类似优点。在火电领域,干式除渣系统符合国家的产业政策,已被国家经贸委、国家税务总局列入第一批“当前国家鼓励发展的节水设备(产品)目录”。对于危废焚烧领域,干式除渣系统也是应当被鼓励和推广的。

随着环保指标要求越来越严格,用于危废处置的新建柔性填埋场项目已经很难被获批。而采用建设标准和投资更高的刚性填埋场会导致危废焚烧炉渣处置成本增加。尤其是当焚烧炉产生干渣的成分适用于综合利用的时候,如炉渣用作水泥原料,炉渣综合利用的优势就越来越明显。随着现有危废填埋场库容逐渐填满封场,危废焚烧炉渣综合利用的路径逐渐被打开,干式除渣系统势必将被推广应用。

5 结论

1)湿式除渣系统产生的蒸发水可以引起二燃室炉膛温度降低,增加能耗,其对焚烧系统的影响应当被重视。系统的优化应重视对锅炉出渣口、水封面和除渣机水体容积和散热量的设计。

2)采用干式除渣系统,不消耗水,无废水排放,可以回收炉渣热量,减少二次风机送风量,相比湿式除渣系统更节能和环保。由于危废成分复杂,干式除渣系统适应性较差,存在冷却效果差、系统结皮堵塞的风险。干式除渣系统能否应用在危废回转窑焚烧处置工程中,还应依据实际情况确定。

3)在各危废处置中心填埋场库容有限、炉渣填埋成本升高、炉渣综合利用越来越受重视的背景下,针对回转窑焚烧系统的干式除渣工艺具有较强的应用和推广价值。