优化渣系,提高铁的回收率

喻冰鹤,曾敏学

(新余钢铁集团有限公司,江西 新余 338000)

对于高炉冶炼而言,冶炼出优质合格的铁水是其主要目的,而高炉渣,则是在整个高炉冶炼的过程中的无法避免的的副产品,高炉渣的熔化性、流动性和金属回收率等冶金性能对高炉顺行及铁水质量有关键性的作用。高炉渣的粘度、熔融的温度以及金属的回收率则是高炉冶炼的重要因素。根据高炉矿渣冶金性能分析结果,本文提出优化炉渣的系数,降低矿渣粘度和熔化温度,从而达到提高铁回收率的目的。

为了提高高炉的生产效率、降低了渣中带铁量,铁金属收得率达到了99.75%。

1 高炉渣熔化性能的分析

1.1 炉渣的熔化温度

炉渣的熔化温度理论上是相图上的液相线温度,或者是炉渣加热和上升过程中使得其固踢形态完全消失的最低温度。如图1所示阐述了二元碱度、MgO、 A1203含量以及温度对高炉渣熔化温度的影响规律,随着二元碱度和A1203含量的增加,熔渣的熔化温度逐渐升高;相反,随着二元碱度和A1203含量的增加,熔渣的熔化温度逐渐升高;相反,随着MgO含量的增加,熔渣的熔化温度降低,但MgO含量过高会导致出渣困难。

图1 炉渣熔化温度随碱度、MgO含量、A1203含量的变化曲线

熔化温度是炉渣的重要特性之一,既不能太高也不能太低,炉渣的熔化温度太高,会引起电荷键合,导致炉渣铁难以分离,影响铁水质量;炉渣的熔化温度过低,会降低炉膛中炉渣的热量,炉膛活性不足,从而影响高炉的正常冶炼。适当的熔化温度尤其重要的是,可以通过优化熔渣系统并调整熔炼场所中熔渣的化学成分来控制熔解温度。

1.2 熔融温度

熔解温度只是说明晶体完全消失和变为均质的温度。炉渣加热时变成液相,但有一部分炉渣(尤其是酸性炉渣)不能完全在均相液相中自由流动,浓度仍然很高,远远不能满足高炉正常生产的要求。因此,熔化温度不能等于炉渣的自由流动温度。由此,可以提出了一个新的概念-熔化温度。熔化温度直接关系到高炉的光滑程度和炉渣的排出量。通过一系列科学手段精准调整化学成分及其比例可以适当控制炉渣的熔化化学温度从而为现场冶炼提供有效的理论以此指导高炉炉渣的流动性能,分析炉流性能直接影响高炉的平整度,炉渣粘度判断炉渣性能的指标,对炉渣的流动性起决定作用。与此同时,炉渣的化学成分对粘度有特别重要的影响。在相同温度下,碱度和含量在一定范围的MgO可降低炉渣的粘度,而A1203的含量对炉渣的流动性影响则很小。

2 高炉渣流动性能分析

流动性能对高炉的光滑度起到决定性的作用,炉渣粘度可以直接作为判断炉渣性能的重要指标,对炉渣的流动性起决定作用。 炉渣的化学成分对粘度具有着非常重要的影响。 在相同温度下,一定范围内的碱度和一定范围内含量的MgO可降低炉渣的粘度。 A1203的含量则对炉渣的流动性影响很小。

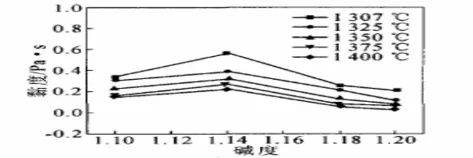

2.1 碱度对高炉渣黏度的影响

碱度的影响。CaO与Si02是决定炉渣性能的两种主要成分,二者之和常高达70%以上。当原料条件不变时,碱度在一定程度上决定了炉渣的熔化性、黏度以及脱硫能力。从实情和实验得知:炉渣w(CaO)/w(Si02)的值在0.8~1.2之间时黏度达到最低,如果之后继续增加碱度,黏度就会急剧升高;当W(CaO)/w(Si02)<0.8时,随着碱度的降低,黏度也会升高。

图2 碱度与炉渣黏度间的关系

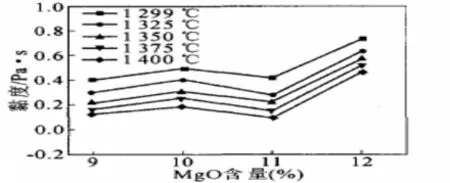

2.2 MgO对高炉渣黏度的影响

在一定范围内,随炉渣中MgO成分的增加,其黏度则下降,二者呈现出反比例增长的态势。当MgO含量不超过10%时,黏度降低。随着炉渣中MgO含量的提高,炉渣黏度受碱度提高的影响将明显降低。因此,从改善炉渣流动性、提高稳定性的角度看,炉渣中含6%~8%的MgO是特别科学合理的。这种渣具有很强的流动性,当炉温和渣中其他成分变化时,仍然能保持较好的流动性,其良好的流动性有利于高炉的顺行,并能充分排出炉内的渣铁。

图3 MgO含量与炉渣黏度间的关系

2.3 A1203对高炉渣黏度的影响

A1203具有助熔作用,将其加入碱度高的渣中能够起到降低黏度的作用。当w(A1203)>15%时,随着A1203含量增加,炉温的熔化性温度和黏度升高。但对于小高炉来说,则易造成炉缸堆积的问题。

在CaO-SiOrA1203-MgO四元渣系中,A1203表现出两性性质。其具体表现为:随着A1203含量的增加,黏度先增加而后减小。各种成分的增加可以通过添加各种熔剂实现,如:石灰石和白云石。但是在高炉的操作中,增加熔剂的同时也增加了渣量,造成总体生产效率降低和生产成本增加的不利影响。

图4 A1203含量与炉渣黏度间的关系

控制炉渣黏度,需要合理把握高炉渣的粘度,当黏度过高,就会出现放渣口凝渣、渣铁分离困难的现象,但高黏度的炉渣可以在炉内形成一层渣皮,起保护炉衬的作用;当黏度较低,流动性较强,就会不断冲刷炉衬,缩短高炉寿命。

3 高炉渣铁分离分析、措施

高炉冶炼需要具有适宜的熔化性、流动性和良好的渣铁分离性能的高炉渣。高炉冶炼中稍有失误就会使炉温碱度过高、过低,直接影响炉渣的熔化性、流动性和渣铁分离性能,进一步影响生产效益。事实证明,改善渣铁分离性能能够改善炉渣化学成分,提高炉渣流动性,具体措施如下:

3.1 炉渣性能改善一一合理碱度

10号高炉的炉渣碱度原控制在1.22~1.24,后改至炉渣碱度1.18~1.20,且[si]控制在0.35%~0.45%,有助于激发渣中SiO2的活度,一方面可以控制SiO气体的挥发,另一方面能够使炉渣在穿越滴落带时增强对SiO气体的吸收能力,因此渣铁匹配合适可以抑制SiO的形成,提高炉渣流动性。

表1 2017年与2018年[si]对比

表2 2017年与2018年碱度对比

3.2 炉渣性能改善一一提高炉造Mg0

10号高炉在操作中发现炉渣中A1203超过16%后,炉渣的黏度就会提高,而对炉渣流动性产生不利影响,但可以通过提高炉渣中MgO 的含量的方式来改善炉渣的流动性,与此同时,Mg0可以使炉渣的表面张力增加,减少炉渣与能铁的接触面积,使渣铁分离效果最佳。10号高炉渣中MgO在7.5~8.5%,铁水炉渣流动性最适合。

3.3 控制好铁水物理热

利用系数的提高使冶炼周期缩短,软熔带降低以及高温区下移。如果炉渣熔化温度太低,就会减少炉渣带人炉缸中的热量,热量不达标,从而影响正常的高炉冶炼。所以,提高炉渣的热量,增加炉缸热储备是非常必要的。与此同时,铁水物理热也会有一定的提高当前10号高炉条件下,铁水物理热基本控制1500℃~1520℃之间。

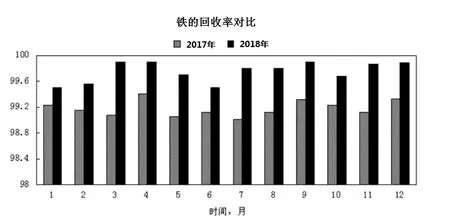

4 效果

通过对炉温和碱度的控制,以及对铁水物理热要求,10号高炉出铁过程中,炉渣流动性明显改善,渣中带铁量明显减少,铁的回收率上升。全年铁的回收率平均值为99.75%,较2017年高出0.27%。

图5 2017年与2018年铁的回收率对比

5 结语

(1)本文就高炉高炉渣成分及冶金性能进行分析。根据实际冶炼当中的高炉渣成分总结出其各成分变化范围由熔化温度图、粘度图得出新钢10号高炉炉渣具有良好的流动性性及化学稳定性的炉渣。

(2)高炉炼铁的过程就是炼渣的过程,好渣寓示好铁。高炉中高炉渣的成分的组合及优化对高炉的顺行及铁水的有效回收起关键性的作用。

(3)在保证炉缸工作活跃性的同时,确保物理热1500-1520℃,[Si]:0.35~0.45%,减少高炉温、高碱度操作,可以大幅度提高金属收得率。