圆柱形厚壁缠绕件的环向缠绕张力分析的逐层叠加法①

邢静忠,梁清波,刘成旭,杨 涛,2

(1.天津工业大学 机械工程学院,天津 300387;2.天津工业大学 现代机电装备技术天津市重点实验室,天津 300387)

圆柱形厚壁缠绕件的环向缠绕张力分析的逐层叠加法①

邢静忠1,梁清波1,刘成旭1,杨 涛1,2

(1.天津工业大学 机械工程学院,天津 300387;2.天津工业大学 现代机电装备技术天津市重点实验室,天津 300387)

为实现不同梯度剩余张力的缠绕张力设计,揭示缠绕过程中的张力变化规律,提出逐层叠加法,研究可变形厚壁筒上环向缠绕张力与剩余张力之间的关系。基于不同材质的双层筒在外压作用下的变形和应力,获得剩余张力下降量与缠绕张力的积分关系,计算各层缠绕张力产生的外压引起内缠绕层环向应力的下降量。进而给出剩余张力函数,获得线性锥度缠绕、等张力缠绕和等力矩缠绕条件下的剩余张力解析公式。将缠绕张力与剩余张力的积分关系式化为微分方程,求解出缠绕后等剩余张力的缠绕张力解析公式。通过钢带缠绕容器和有芯模的纤维缠绕筒的等张力设计对比研究表明,该文解析公式给出的张力设计方案与现有文献完全吻合。文中模型从理论上很好地解决了柱形缠绕件的环向缠绕张力分析问题,适用于各向同性材料厚壁筒和纤维缠绕薄壁筒的缠绕分析和设计。

环向缠绕;柔性芯模;厚壁筒;张力分析;张力设计

0 引言

带材收卷和开卷广泛用于纺织、造纸、印刷等行业。为了使收卷后不产生折皱和厚度不匀等问题,需要对收卷张力进行精确控制[1-2]。针对张力控制系统研究[3-4]已很成熟。随着数控缠绕设备的出现[3,5],缠绕件几何控制精度不断提高,但缠绕张力研究相对滞后。缠绕是纤维增强复合材料结构上应用最普遍的工艺[6]。特别是承压容器和管道,其缠绕工艺参数中的预张力及其梯度变化对性能影响很大[7-8]。为此,开展缠绕张力研究,对提高结构件的承载能力和充分发挥数控设备的控制能力具有重要的现实意义。同时,缠绕张力研究也可为后续的等强度设计奠定基础。

自缠绕工艺出现,先后出现多种模型进行张力分析和张力设计,这些研究大多仅适用于薄壁缠绕件[9-12]。文献[13-14]研究刚性芯模上环向缠绕张力的分析和张力设计。Evan从理论和实验上考虑了纤维缠绕过程中的非线性现象,建立数值求解模型,并和实验进行对比[15]。为了满足工程需要,文献[16-18]利用有限元方法开展缠绕张力研究。绕带式压力容器的理论分析和实验验证为缠绕研究增添了重要素材,但其理论公式只适用于芯模和缠绕层同种材质[19]。除承压结构需要缠绕张力控制,直升机的尾桨叶梁也需要缠绕张力的设计和控制[20]。到目前为止,要实现预定的剩余张力分布,如何设置初始张力仍不很明确。

本文基于外压作用下2种材质双层筒的应力响应,模拟有芯模的缠绕层在缠绕张力引起外压作用下的环向应力变化,用逐层叠加法揭示缠绕过程中的缠绕张力与剩余张力关系。求解给出线性锥度缠绕、等张力缠绕和等力矩缠绕条件下的剩余张力解析公式。将缠绕张力与剩余张力的积分关系式化为微分方程,求解出缠绕后等张力的缠绕张力解析公式。

1 外压下双层筒的变形和应力

设内芯模和缠绕层近似满足各向同性材料本构关系,下面利用弹性力学厚壁筒理论求解内半径a,外半径b的双层筒在外压qb作用下的变形和应力。

1.1 变量定义及其基本关系式

定义ur(r)、uθ(r)=0、uz(r)和εr、εθ、εz分别表示径向、环向、轴向位移和应变。它们满足:

(i=1,2)

(1)

式中i=1, 2分别代表内筒和外筒。

内外筒的微元体满足力的平衡方程[21]和各向同性材料的本构关系[22]。将其代入应力平衡方程化简后,可得位移形式的平衡方程,求解可得内外筒的径向位移:

(2)

其中,积分常数D1、D2、D3和D4可由边界条件确定。

由式(2)位移场和物理关系,可得

(3a)

(3b)

(4)

1.2 内外筒的边界条件

设外半径c的内筒外表面的压力为qc,根据内筒内外壁径向应力的边界条件,确定出内筒外表面在平面应变情况下的径向位移:

在r=c处,内外筒的径向应力和径向位移满足:

(5)

由此获得

1.3 外筒的应力及径向应变

由芯模与缠绕层交界面上的径向位移连续条件和缠绕层外壁的应力条件,给出确定积分常数的线性代数方程组,求解得

(6)

其中

将式(6)代入式(2)、式(4),可得双层筒位移和应力。其中,外筒应力:

(7)

平面应变情况下,外筒的径向应变:

(8)

式(7)描述的应力分布与内外筒的几何尺寸和材料参数有关,但与它是平面应力问题还是平面应变问题无关。

1.4 退化情况下的内外筒应力和径向应变

当内筒很薄或刚度很小时,rE=∞,rGF=-1。此时,式(7)和式(8)退化为内径为c,外径为b的可变形圆柱的应力和径向应变。当内外筒材料的力学参数相等,即E1=E2,υ1=υ2时:

当内筒刚度很大、变形很小时,rE=0,rGF= 1-2υ2。此时,式(7)和式(8)退化为

(9)

(10)

基于上式,可进行刚性芯模上的缠绕张力分析和设计[13-14]。

2 剩余张力与缠绕张力的关系

文献[13-14]不能用于芯模变形情况。考虑芯模变形时,剩余张力放松源于:

(1)内芯模在缠绕张力引起的外压作用下径向收缩,导致缠绕层收缩,剩余张力下降。对于缠绕层较薄的结构,这一影响对剩余张力放松起主要作用。

(2)缠绕层在外压作用下发生径向和环向收缩,使剩余张力下降。对于缠绕层较厚的结构,它是影响剩余张力变化的主要因素。

2.1 缠绕张力引起的剩余张力放松量

从缠绕的正向过程看,每一层缠绕均会使已缠绕的内部各层剩余张力下降,该下降量可按式(7)第2式计算。设当前缠绕层位于半径R处,当前层缠绕张力Tw(R)(单位截面上缠绕层的张力)在半径为R的圆柱上产生Tw(R)dR/R的径向外压(dR为缠绕层厚度),它引起半径r处缠绕层的环向应力下降量:

(11)

逐层缠绕的每个缠绕层张力,均会使半径r处的环向应力下降。关于式(11)参数R积分,计算各缠绕层张力的影响,对式(11)关于R积分,得半径r处的剩余张力下降量:

上式积分区间从任意位置r积分至缠绕层外半径b。引入无量纲变换ξ=r/c,m=b/c,式(12)化简为

(13)

由式(8),同理可得无量纲化的径向应变:

(14)

对刚性内筒,式(13)和式(14)分别退化为

(15)

基于式(15)和式(16),可进行刚性芯模上的缠绕张力放松量计算和径向应变计算[13-14]。

2.2 用缠绕张力表示的剩余张力

由缠绕张力Tw(ξ)与剩余张力T(ξ)的关系式T(ξ)=Tw(ξ)+ΔT(ξ),由式(13)得

该方程非常简洁地描述了剩余张力T(ξ)与缠绕张力Tw(ξ)之间的关系。便于由缠绕张力Tw(ξ)求解剩余张力T(ξ)。

3 不同缠绕方案的剩余张力分析

剩余张力分析是缠绕工艺参数设计中的基本问题。利用式(17),可由给定缠绕张力确定剩余张力。

需要说明的是参数rGF可能取值范围[-1, 1-2ν2]。特别是rGF取-1、-a2/c2和1-2ν2时,对应着柔软内筒、相同材质内外筒和刚性内筒等特殊结构。

在rGF=0特殊情况下,式(17)的结果简化。在rGF>0时,式(17)定积分含有arctan(x)。在rGF<0时,式(17)解答用arctanh(x)表示,且根式(rGF)1/2需改为 (-rGF)1/2。

由已知Tw(ξ)求解T(ξ),用式(17)积分。下面分别讨论线性锥度张力缠绕、等张力缠绕和等力矩缠绕后的剩余张力分布。

(1)线性锥度张力缠绕

线性锥度缠绕张力Tw(ξ)=k0-k1ξ,式(17)的解答,当rGF>0时:

(1≤ξ≤m)

(18a)

当rGF<0时:

(1≤ξ≤m)

(18b)

当rGF=0时:

(1≤ξ≤m)

(18c)

(2)等张力缠绕

设锥度系数k1=0,由式(18)可得等张力缠绕后的剩余张力分布。当rGF>0和rGF<0时:

(1≤ξ≤m)

(19a)

当rGF=0时:

(19b)

(3)等力矩缠绕

等力矩缠绕张力Tw(ξ)=k0/ξ,由式(17)得,当rGF>0时:

(20a)

当rGF<0时:

(20b)

当rGF=0时:

(20c)

4 均匀剩余张力需要的缠绕张力

利用积分和微分关系,式(17)可化为

(21)

该微分方程描述剩余张力与缠绕张力的微分关系,通过求解可进行张力分析和张力设计。使用微分方程(21),需引入条件Tw(m)=T(m)定解。

4.1 均匀剩余张力的缠绕方案

设缠绕后的剩余张力为Te,由式(21)求得

(22)

对于薄壁筒缠绕件,其放松量主要源于芯模的径向变形。所以,缠绕层径向变形差异对张力放松量影响不大。因此,尽管纤维缠绕材料的纤维向和横向模量差异很大,但这种结构在薄壁情况下,仍可用式(22)计算缠绕张力。

4.2 均匀剩余张力的钢带缠绕

文献[17]提出有内衬缠绕容器的等张力状态的迭代计算方法,并计算文献[19]的钢带缠绕容器。文献[19]给出了缠绕完毕第k层钢带的环向应力公式。对环向缠绕,αk=0,该公式退化为

(23)

式中 (σT0)k为第k层钢带的平均缠绕张力;Ri为内筒的内半径;Rm和Rm+1分别为第m层的内半径和外半径。

由式(23)看出,缠绕后钢带的环向应力不均匀。张力需要取该层中心部位的环向应力,或取环向应力沿厚度的积分均值。

给定初始张力(σT0)k,由式(23)可获得缠绕后的张力σgdθ。要想获得缠绕后均匀的张力,可用迭代方法确定缠绕张力[17]。

4.3 等张力设计的薄壁纤维缠绕

文献[17]提出用有限元模型迭代计算文献[12]的有内衬纤维缠绕薄壁筒等张力状态的缠绕张力。文献[12]给出实现等张力状态的纤维缠绕张力公式:

(i=1,2,…,n)

(24)

其中

式中T为缠绕后的均匀张力;n为缠绕层数;Ef和hf分别为纤维的纤维向弹性模量和缠绕后每层纤维的厚度;E0和h0分别为内衬的弹性模量和壁厚。

5 均匀剩余张力应用举例

例1:钢带环向缠绕,σgdθ=105 MPa,均匀张力[19]。

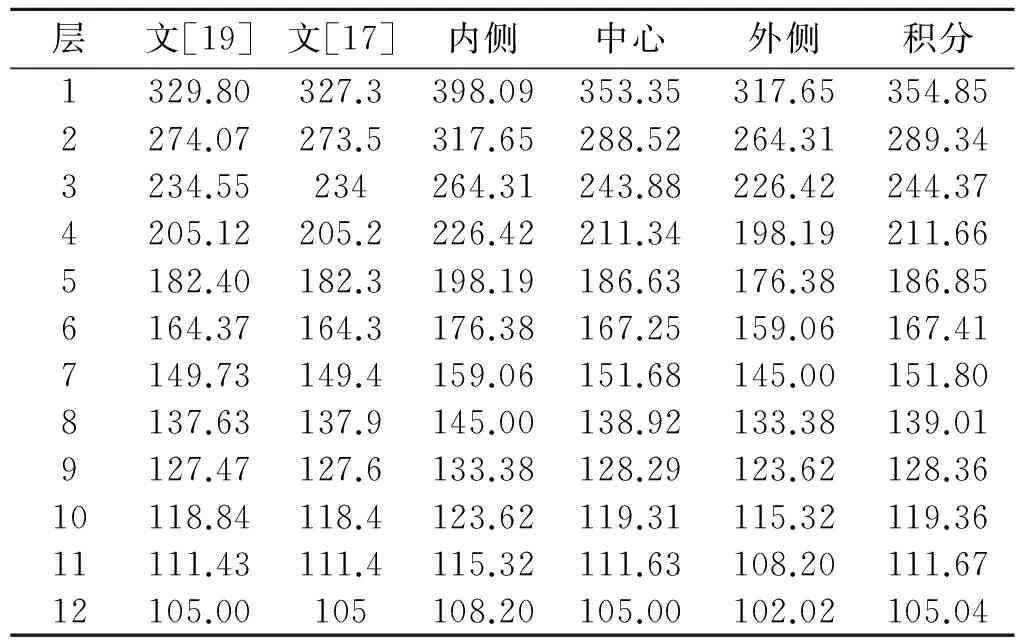

每层缠绕钢带厚4 mm,共M=12层。内筒内半径Ri=250 mm,外半径R1=266 mm,绕带层外半径RM= 314 mm。内外筒材料的弹性模量E=200 GPa,μ=0.3。利用迭代方法,缠绕过程中的张力按式(23)迭代,取每层厚度中间半径的应力作为张力控制值。计算出各层张力[19],见表1。文献[17]提出用有限元模型迭代计算等张力缠绕的缠绕张力,见表1。

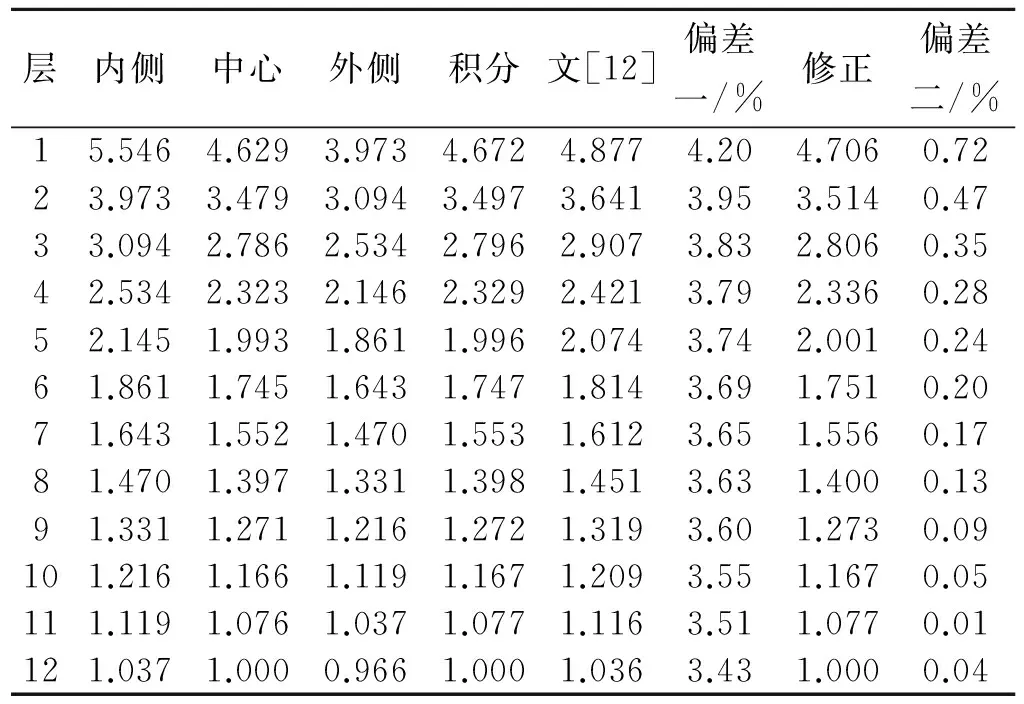

表1 等张力设计的缠绕张力Table1 Winding tension design leading to isotension MPa

按照上述参数,Te=105 MPa,取最外层厚度一半位置计算m=1.172 93,rGF=-(a/c)2=-0.883 32。式(22)给出每层内侧、中心和外侧的张力,以及每层张力的积分均值(表1)。最后一层积分均值张力差距0.04 MPa,是因为等张力控制值按平均半径位置的环向应力,而沿厚度的积分均值存在很小偏差。

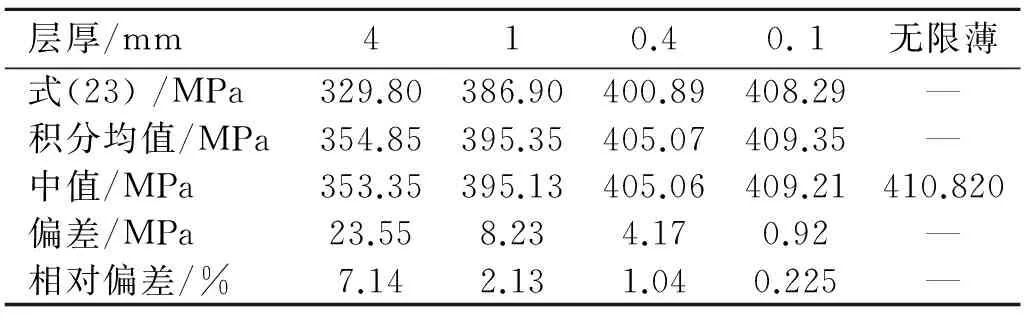

对比发现,本文结果与文献[17,19]均有一定差距,在最内层的最大差距达到7.14%和7.96%。这是因为本文模型是按照无限薄缠绕层的连续分析所致。当缠绕层越薄,本文模型的差别越小。表2列出上述模型取不同缠绕层厚度时,式(23)给出了最内层的缠绕张力,式(22)给出了张力积分均值和中值,以及中值与式(23)的偏差。从表2看出,当层厚非常薄时,本文等张力设计趋于文献[19]。随着缠绕层厚度减薄,最内层缠绕张力增大。

表2 等张力设计的不同厚度缠绕层最内层缠绕张力Table2 Winding tension in the first layer of different thickness of layer leading to isotension

例2:薄壁纤维缠绕筒,Te=1 MPa,均匀环向张力。

芯模弹性模量E0=91.06 GPa,内径r=135 mm,内衬厚h0=0.8 mm的筒上缠绕n=12层纤维,每层厚hf=0.125 mm,纤维向模量Ef=231.4 GPa,E2=E3=13.2 GPa,泊松比μ12=μ13=0.28,μ23=0.25,剪切模量G12=G13= 9.17 GPa,G23=5 GPa。

按照上述参数,E21=2.541 18,取υ1=υ2= 0.28,得rGF= -0.995 354;取最外层厚度一半位置的半径计算m= 1.010 585。式(22)给出各层内侧、中心和外侧的张力,以及每层张力的积分均值(表3)。文献[12]结果是按照式(24)取λ=0.397 06计算得到,“偏差一”是式(24)结果与本文结果的偏差。分布在3.43%~4.20%之间的“偏差一”主要因为式(24)在最外层没有达到1 MPa张力。

表3 纤维缠绕薄壁筒的等张力设计的缠绕张力Table3 Winding tension lead to isotension of thin-walled fiber winding cylinder MPa

按照第12层张力达到1 MPa要求,按比例修正后的结果及其与本文的偏差分别列于表中“修正”和“偏差二”。可看出,修正后的结果与本文结果吻合很好,表明式(22)可用于纤维缠绕薄壁筒的等张力设计。这主要是因为薄壁件厚度方向的径向变形与缠绕层环向变形引起的径向变形相比很小,所以本文模型仍可用于纤维缠绕薄壁件的缠绕张力分析和张力设计。

6 常见缠绕方案的剩余张力

下面分别讨论不同刚度参数下,锥度缠绕和等力矩缠绕后的剩余张力分布。

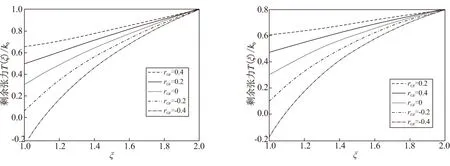

(1)分别取锥度缠绕的锥度系数k1=0,0.1k0,0.2k0和0.3k0,rGF=-0.4、-0.2、0、0.2、0.4(对应着芯模刚度逐渐增大)条件下,由式(18)给出m=2的剩余张力分布(图1)。

图1(a)锥度系数零,即是等张力缠绕。从图1可看出,随着芯模刚度增大(rGF增大),剩余张力增大;锥度系数越小,内层剩余张力越小;对刚度较大的芯模,选择合理的锥度系数,可获得较均匀的剩余张力。

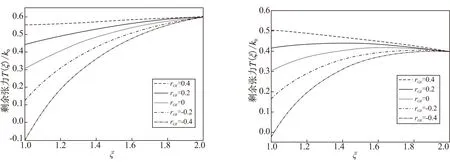

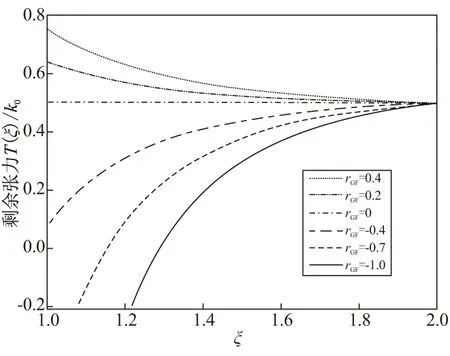

(2)等力矩缠绕后的张力分布。

由式(20)给出m=2时,等力矩缠绕后的剩余张力分布(图2)。从图2看出,芯模刚度越大,剩余张力越大。当rGF=0时,等力矩缠绕可获得缠绕后均匀的剩余张力。当rGF>0时,等力矩缠绕后内紧外松;当rGF<0时,正好相反。

(a) k1=0 (b) k1=0.1k0

(c) k1=0.2k0 (d) k1=0.3k0

图2 等力矩缠绕后的剩余张力Fig.2 Residual tension of equal torque winding strategy

7 结论

(1)本文等张力设计公式在缠绕层很薄时,既可用于钢带缠绕容器,也可用于芯模和缠绕层不同材质的缠绕结构的张力分析和张力设计。

(2)本文给出的缠绕张力和剩余张力微分关系式揭示的张力关系,可用于厚壁缠绕件的张力分析和张力设计。

(3)对薄壁结构的纤维缠绕张力分析和张力设计,本文结果仍具有很高的准确度和指导意义。

[1] 杨娅君, 陈德传. 收卷中的张力及其控制[J]. 仪器仪表学报,2004, 25(5):691-693.

[2] 吴德会, 谭珍祥, 杨华群. 玻璃布包装中锥度收卷的内张力分布及其参数确定[J]. 包装工程, 2005, 26(6):8-11.

[3] 尹秀云, 杨德旭. 纤维缠绕成型工艺中张力控制系统的研究[J]. 纤维复合材料, 2005(3):47-49.

[4] 喻宏斌, 宋信之. 纸厂收卷放卷张力的控制[J]. 自动化仪表, 1998, 19(4):17-20.

[5] Skinner M L. Trends, advances and innovations in filament winding[J]. Reinforced Plastics, 2006(2):28-33.

[6] Cohen D. Influence of filament winding parameters on composite vessel quality and strength[J]. Composites Part A, 1997, 28(12):1035-1047.

[7] Mertiny P, Ellyin F. Influence of the filament winding tension on physical and mechanical properties of reinforced composites[J]. Composites Part A, 2002, 33:1615-1622.

[8] 李敬华, 史耀耀. 数控布袋缠绕机张力精密控制系统[J]. 机械科学与技术, 2005, 24(10):1227-1229.

[9] 李卫东, 王秉权. 金属内衬纤维缠绕高压容器的设计[J]. 玻璃钢, 1978(3):34-39.

[10] 薛忠民.金属内衬纤维缠绕内压容器几个设计公式的探讨[J]. 玻璃钢-复合材料, 1991(4):22-26.

[11] 王树位. 复合材料缠绕张力公式建立[C]//第十一届全国复合材料学术会议文集. 合肥:中国力学学会, 2000:824-828.

[12] 丁保庚, 杨福江. 缠绕张力公式的研究[J]. 玻璃钢, 2000(6):3-7.

[13] 杨娅君, 郭乙木. 纺织物带材收卷后的应力分布[J], 纺织学报, 2003, 24(6):564-566.

[14] 邢静忠, 李家惠, 陈利, 等. 刚性圆柱上环向缠绕张力的分析与设计[J]. 纺织学报, 2011, 32(8):122-127.

[15] Kempner E A., Hahn H T. Effect of radial stress relaxation on fibre stress in filament winding of thick composites[J]. Composites Manufacturing, 1995, 6(2):67-77.

[16] 丁保庚, 杨福江, 王艳. 端部缠绕纤维张力状态分析的有限元方法[J]. 玻璃钢, 2001(3):3-5, 11.

[17] 任明法, 郑长良, 陈浩然. 具有内衬的缠绕容器缠绕层等张力设计的迭代搜索[J]. 复合材料学报, 2004, 21(5):153-158.

[18] 郑长良, 任明法, 陈浩然. 具有内衬缠绕式压力容器缠绕过程的有限元模拟[J]. 机械强度, 2006, 28(6):913-918.

[19] 朱国辉, 郑津洋. 新型绕带式压力容器[M]. 北京: 机械工业出版社, 1995:84-98.

[20] 杨涛, 高殿斌, 李开越. 复合材料尾桨叶梁恒张力缠绕设计及应用[J]. 宇航材料工艺, 2008(1):28-30.

[21] 刘成旭, 邢静忠, 陈利, 等. 柔性厚壁筒环向缠绕张力分析与设计[J]. 固体火箭技术,2013,36(2):261-265.

[22] 邢静忠, 陈利, 孙颖. 纤维缠绕厚壁柱形压力容器的应力和变形[J]. 固体火箭技术, 2009, 32(6):680-685, 689.

(编辑:吕耀辉)

Analysis of winding tension for hoop winding on deformable thick-walled cylinder with superposition by layers

XING Jing-zhong1, LIANG Qing-bo1, LIU Cheng-xu1, YANG Tao1,2

(1. School of Mechanical Engineering, Tianjin Polytechnic University, Tianjin 300387, China; 2. Tianjin Key Laboratory of Advanced Mechatronics Equipment Technology, Tianjin Polytechnic University, Tianjin 300387, China)

To realize varied grade of residual tension, and investigate the variety of residual tension in winding process, a superposition by layers method was suggested to research the relationship between winding tension and residual tension on a deformable thick-walled cylinder. Based on deformation and stress response of a two-layered cylinder made of different materials, decrease of residual tension described by an integrated expression of winding tension was proposed to calculate decrease of circular stress in inner layers under pressure due to outer winding tension. Then analytical formulae of residual tension distribution formed by cone winding, isotension and equal torque tension strategy were obtained from the residual tension function, respectively. With differential equation of winding tension and residual tension converted from the integration relation, an analytical formula of wind tension leading to isotension was given. Compared with an isotension strategy of a steel band winding vessel and an isotension strategy of a fiber winding thin-walled cylinder with a mandrel, the formula is quite consistent with winding tension result of thin-walled cylinder. The research shows that the model works very well for hoop winding tension analysis of cylindrical mandrel theoretically, which is capable of tension analysis of thick-walled isotropic cylinder and thin-walled fiber winding cylinder.

hoop winding;flexible mandrel;thick-walled cylinder;tension analysis;tension design

2014-03-25;

:2014-08-06。

天津市应用基础与前沿技术研究计划一般项目(14JCYBJC19200)。

邢静忠(1966—),男,博士/教授,主要从事复合材料结构力学分析。E-mail:hsingjzh@tjpu.edu.cn

V258

A

1006-2793(2015)02-0261-06

10.7673/j.issn.1006-2793.2015.02.020