钛合金铣削主轴功率高效使用技术研究

郑耀辉 邵晨峰 庄 鑫

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳110136)

目前,国内航空钛合金结构件数控铣削加工的机床主轴功率使用率大约为30% ~40%,而国外航空制造业发达国家一般为70%以上[1]。较低的主轴功率使用率,限制了大功率高速机床的加工能力,降低了大型复杂钛合金结构件的加工效率。

结合航空制造企业钛合金数控铣削加工的实际,分析限制主轴功率使用率提高的因素主要有以下两点:(1)钛合金切削参数优化技术的适用性和实用性不强,切削参数选用偏于保守,优化过程中的功率实时计算结果不能与机床主轴功率曲线进行对比。(2)航空钛合金结构件结构复杂,数控加工过程中可能存在实际的切削参数大于理论设定值的情况,导致机床过载加工,为了机床的安全使用,工艺人员根据经验,需要适当降低切削参数的使用水平。

随着钛合金材料在飞机上的应用越来越广泛,对于钛合金切削参数以及刀具轨迹的优化,国内外做了大量的研究工作。北京航空航天大学的刘强提出了基于动力学仿真技术的以颤振稳定域为主要约束条件的切削参数优化方法[2],武汉交通科技大学的郭兴、华中科技大学的李曦提出了基于神经网络理论的铣削功率计算及优化方法[3-4]。这些优化方法把优化过程封装在程序中,人机交互少,优化时不能根据当前切削参数条件下的机床主轴功率曲线变化,实时地改变优化约束条件,而且没有涉及刀具轨迹优化的内容,不能有效地提高主轴功率使用率。

赵振宇等人对复杂型腔的刀具轨迹进行了最短路径优化[5];吴世雄等人提出了一种在高速铣削条件下拐角位置刀具轨迹优化的方法[6],郭光立等人提出一种用于自由曲面恒定进给的刀具轨迹优化算法[7],Wah.Pang King 等人基于遗传算法对刀具轨迹进行了优化[8],这些刀具轨迹优化的研究都没有考虑切削功率的优化问题。

本文针对提高主轴功率使用率现有技术的不足,提出拖动式切削参数优化技术,结合数控加工全过程铣削功率预先计算技术和刀具轨迹优化技术,解决主轴功率使用率低的问题。

1 提高钛合金铣削加工主轴功率使用率的关键技术

提高航空钛合金结构件数控铣削机床主轴功率使用率的解决方案如图1 所示。

1.1 拖动式钛合金切削参数优化技术

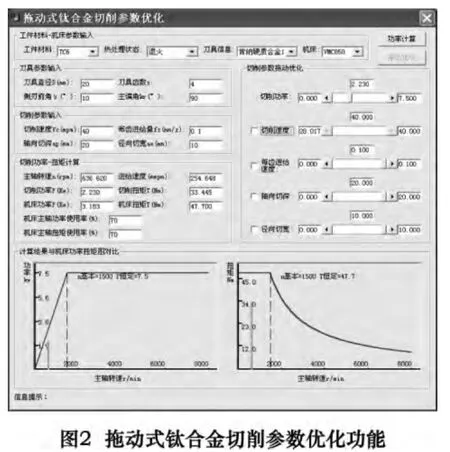

为了实现功率计算结果与机床主轴功率曲线实时对比功能,需要把机床主轴的功率曲线数据化,通过编程语言绘制出机床主轴的功率曲线。

以拖动主轴转速、每齿进给速度、轴向切深和径向切宽4 个切削参数的方式进行优化,机床主轴功率使用情况可以直观地显示,其功能是通过VB 编程语言基于Oracle 数据库系统实现的,如图2 所示。工艺人员使用拖动式钛合金切削参数优化功能,结合刀具使用性能等约束条件选用切削参数,可以把主轴功率的有效使用率保持在较高水平,实现初步的切削功率优化。但加工过程中可能出现机床过载的情况。

1.2 数控加工全过程的功率预先计算技术

为了检测在上述优化后的加工条件下是否存在机床过载加工,需要在没有使用机床进行工件实际加工之前对整个加工过程的铣削功率进行预先计算,通过预先计算结果与主轴功率曲线对比,判断铣削功率是否超过机床主轴额定功率。

论文基于Vericut 软件的二次开发,在数控加工仿真的基础上,提取数控程序中的切削参数,计算各刀位点处的铣削功率[9],绘制功率曲线,让工艺人员在工艺设计阶段就可以掌握实际加工过程的功率信息,通过铣削功率曲线和机床主轴功率曲线的对比,了解整个加工过程的机床主轴功率使用水平,其功能界面如图3 所示,从图中可知,一般情况下,功率平稳的运动阶段在整个加工过程中占有比例较大。

使用拖动式钛合金切削参数优化功能,结合数控加工全过程的铣削功率预先计算功能,可以把功率平稳运动阶段的主轴功率使用率保持在较高水平,并且可以判定是否存在局部铣削功率超过机床主轴额定功率的情况。

1.3 数控加工刀具轨迹优化技术

对于存在局部机床过载加工的情况,仅通过切削参数优化的方法,只能降低整个加工过程的总体主轴功率使用水平,需要结合数控加工刀具轨迹的优化,进一步提高主轴功率使用率。论文基于Vericut 软件的二次开发,提出一种面向数控代码的刀具轨迹优化技术,其流程如图4 所示。

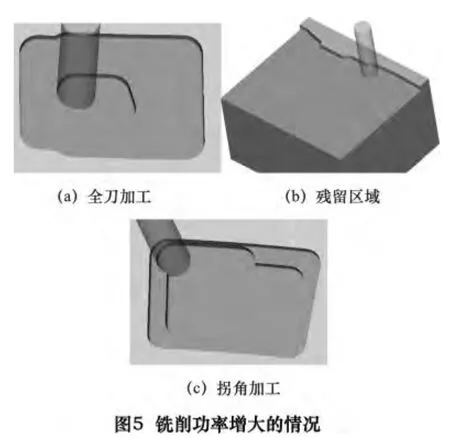

由于航空钛合金零件结构复杂,数控加工的刀具轨迹中可能存在全刀加工、残留区域加工以及拐角加工等情况(如图5 所示),局部实际的切削参数大于理论设定值,铣削功率增大,容易超过机床主轴功率额定值。

航空制造企业常用的CAM 编程软件如CATIA 不能有效识别出全刀加工、残留区域等位置,虽然可以对拐角加工进行降低进给速度的处理,但编程人员很难计算降低的具体数值。

论文研究了全刀加工、残留区域加工以及拐角加工的特点,基于提取的数控代码中的切削参数和几何信息,总结出3 种情况的识别特征:全刀加工的识别特征是实际径向切宽(ae)等于刀具直径(D);残留区域加工的识别特征是实际轴向切深(ap)等于当前层与前一层的轴向切深总和;拐角加工的识别特征是刀具与工件的实际接触面积(A)大于理论接触面积,并且加工方向改变超过指定角度。

为了将上述3 种情况的功率降低到平稳加工水平,论文提出两种刀具轨迹优化方法:

(1)修正进给速度(F),全刀加工的进给速度修正系数为理论径向切宽/刀具直径;残留区域加工的进给速度修正系数为理论轴向切深/实际轴向切深;拐角加工的进给速度修正系数为理论接触面积/实际接触面积。

(2)拐角加工的优化方法同上,全刀加工和残留区域加工的进给速度不变,把刀具轨迹在刀具轴向方向上分两次走刀,减小轴向切深。

第1 种优化方法的优点是刀具运动轨迹没有变化,但全刀加工和残留区域加工的进给速度变化较大;第2 种优化方法的优点是进给速度变化不大,但存在全刀加工和残留区域加工时,刀具轨迹增加了退刀、进刀等非切削运动以及重复的切削运动。

2 优化效果测试

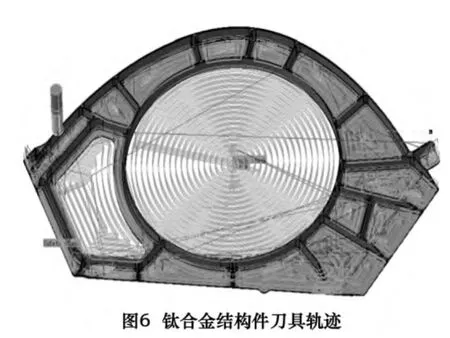

编制如图6 所示钛合金结构件数控程序,其刀具轨迹中存在全刀加工、拐角加工等情况。机床型号为VMC850,刀具使用直径为20 mm 的肯纳硬质合金立铣刀,工件材料为退火状态的TC6。测试步骤如下:

(1)首先,结合刀具的加工性能,确定机床主轴功率使用率为70%。

(2)刀具轨迹优化前,由于刀具轨迹中包含铣削功率增大的情况,在保证最大功率等于机床当前额定功率70%的条件下,反复使用拖动式优化功能和功率预先计算功能,确定功率平稳加工阶段的切削参数,如表1 所示。

(3)进行刀具轨迹优化,使用拖动式优化功能和功率预先计算功能调整切削参数,将最大铣削功率降低到功率平稳值,并将平稳加工阶段的功率设为机床当前额定功率的70%,优化后的切削参数如表1 所示,为了便于比较优化前后的加工效率,优化后的切削速度和平稳阶段的每齿进给量与优化前相同。

表1 优化前、后的切削参数

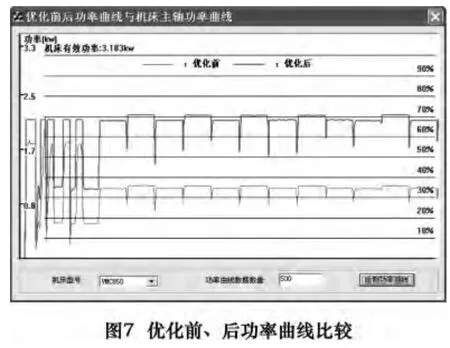

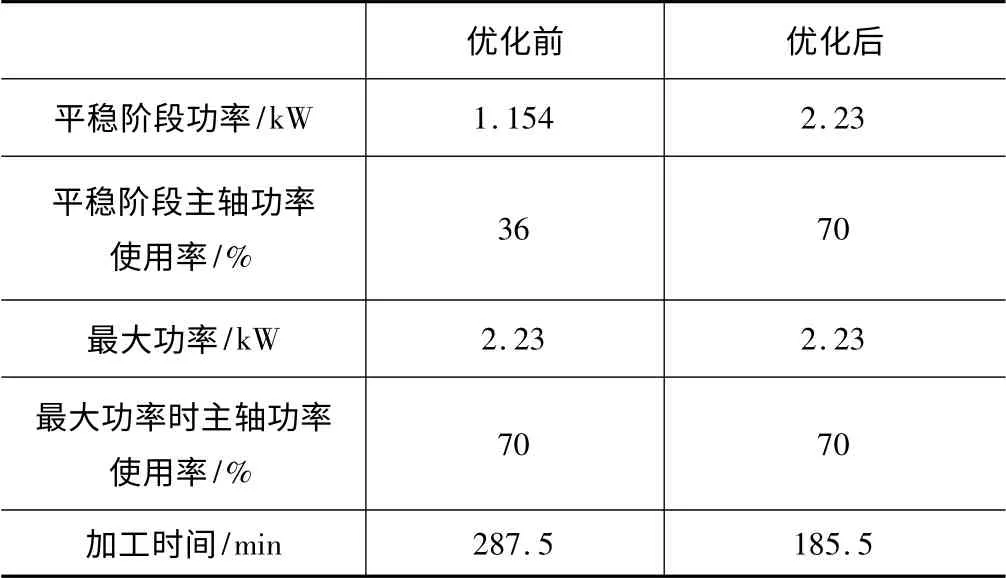

(4)编制优化前后的刀具轨迹,生成数控程序,使用Vericut 软件对优化前后的数控程序进行数控加工仿真[10],优化前和优化后的功率曲线如图7 所,相关数据如表2 所示。

分析图7 和表2 可知:

(1)优化后的铣削功率变化幅度更小,平稳加工阶段占总加工过程比例更大。

(2)优化后,大部分加工过程的主轴功率使用率达到了70%,而优化前,大部分加工过程的主轴功率使用率只有36%左右。

(3)优化后的加工时间仅为优化前的65%,切削效率优化效果明显。

表2 优化前、后相关数据比较

3 结语

本文通过对切削参数优化技术和数控加工刀具轨迹优化技术的研究,提出了一种在不发生机床过载加工的前提下,提高钛合金结构件数控铣削加工机床主轴功率使用率的解决方案。其中铣削功率预先计算技术和刀具轨迹优化技术为主轴功率使用率的提高提供了一种新的思路和有效的解决方法。

[1]田辉,王俊斌. 航空零件数控加工的特点[J]. 航空制造技术,2010(19):38 -41.

[2]刘强,尹力.一种面向数控工艺参数优化的铣削过程动力学仿真系统研究[J].中国机械工程,2005,16(13):1146 -1149.

[3]郭兴.铣削加工功率约束神经网络自适应控制系统的研究[J].武汉交通科技大学学报,1999,23(3):309 -312.

[4]李曦,曹为.基于RBF 神经网络的恒铣削功率控制的研究[J].金属加工,2006,33(12):22 -24,33.

[5]赵振宇,张萌,周后明. 最短路优化的复杂型腔刀具轨迹规划算法[J].制造技术与机床,2009(1):39 -42.

[6]吴世雄,李开柱,汪磊.高速铣削拐角刀具轨迹优化[J]. 机械设计与制造,2012(8):245 -247.

[7]郭光立.不规则曲面半精加工刀具轨迹优化算法[J]. 中国机械工程,2011,22(24):2914 -2917.

[8]Wah Pang King,Murty Katta G,Joneja Ajay. Tool path optimization in layered manufacturing[J]. Institute of Industrial Engineers,2002,34(4):335 -347.

[9]崔海龙,关立文,滑勇之,等.基于VERICUT 二次开发的数控加工切削力仿真研究[J]. 组合机床与自动化加工技术,2012,5(5):9 -12.

[10]朱正祥,黄筱调.基于VERICUT 的数控机床加工仿真与优化[J].现代制造工程,2008(3):40 -43.